碳纤维复合材料胶铆接头静态拉伸和循环拉伸失效行为

余海燕,邢 萍,吴航宇

(同济大学 汽车学院,上海 201804)

碳纤维复合材料(CFRP)以其轻质、高强度、灵活的设计自由度以及优异的抗疲劳性能在汽车上得到推广应用[1-3]。车身零部件之间的连接是CFRP汽车零部件开发的关键技术之一[4]。常用的金属车身零部件连接方式有焊接、螺栓连接、铆接、胶接等。对CFRP 层合板而言,螺纹连接和铆接易产生应力集中,诱发连接区域的内部损伤[5]。胶接则可很好解决应力集中问题[6],但纯胶接接头对温度、湿度和剥离力较敏感[7-8]。因此,胶接与铆接、螺纹连接的混合连接方式得到推广。研究表明,和单一连接相比混合接头的静强度和抗疲劳性均有所提升[9-10]。

随着胶铆混合连接接头的推广应用[11-13],其强度及失效行为也成为关注的热点。Li等[14]验证了胶铆混合接头承载能力高,是汽车轻量化中的最佳接头方案。陈潇凯等[15]研究发现混合接头的承载能力和能量吸收均高于单一接头,胶铆混合接头初期主要由胶层承担载荷,铆接起加强作用,胶层失效后,铆接承担载荷,直至板材内侧铆接孔发生拉伸失效。Chen等[9]发现复合接头最终失效形式包括铆钉剪切失效、CFRP挤压变形、胶层失效和局部纤维撕裂。

上述这些研究主要是从静态工况下开展,然而对于车身零部件而言,部分连接结构需要长期承受循环交变载荷。因此,保证CFRP 零部件接头的疲劳性能并对其疲劳寿命进行预测至关重要[16-17]。国内外已有学者对胶接、铆接的单一连接的疲劳性能进行研究。慕文龙等[18]研究了CFRP/Al 对接的胶接接头在拉-拉载荷作用下的疲劳寿命特性,主要失效形式为界面的局部破坏。Dragos 等[19]认为CFRP胶接接头中的主要失效为碳板黏接面附近的纤维撕裂。对于铆接接头而言,Borba等[20]发现复合材料单搭接铆接接头的失效为铆钉的拉脱。

综上所述,已有的复合接头强度及其失效相关研究主要集中在接头的静态失效,接头的疲劳研究也主要是单一接头,对胶铆混合接头疲劳性能的研究相对较少。本文以CFRP/CFRP胶接、铆接、胶铆混合接头为对象,对这3 类接头进行静态拉伸和循环拉伸疲劳实验,分析疲劳寿命及其失效机制,并研究改善铆接强度的措施。

1 实验

1.1 材料及试样

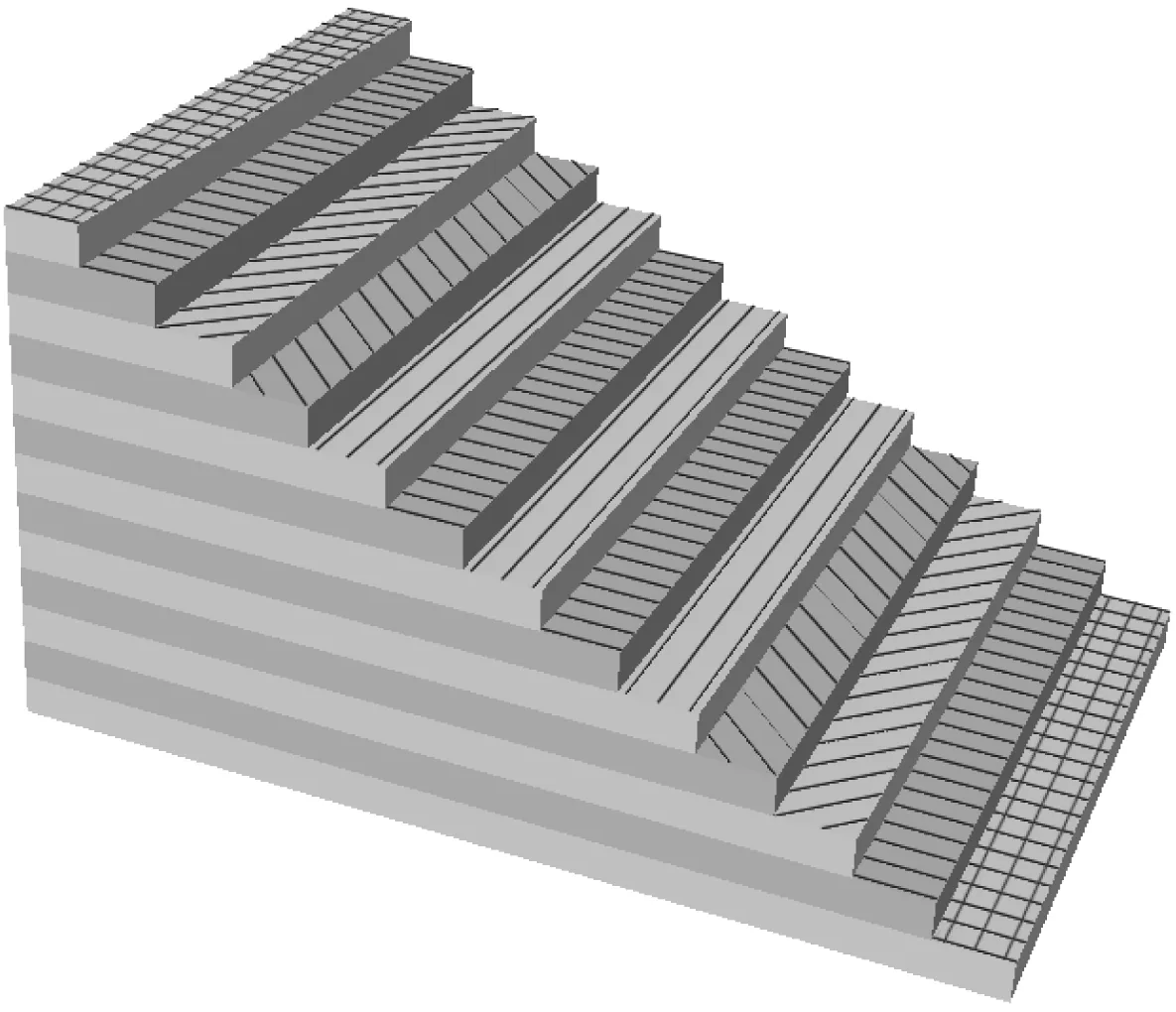

实验所用材料为台丽公司模压生产的T300 3KCFRP 层合板,其中碳纤维丝的抗拉强度为2 052MPa,基体为改性3 252s 热固性环氧树脂,基体所占体积分数为30%,固化温度为140°C。CFRP层合板由外层的正交斜纹编织布和内部11层的单向预浸料组成,内部单向预浸料铺层顺序为,铺层方式如图 1 所示,层合板总厚2mm。纤维方向和基体方向的弹性模量分别为128 000MPa 和8 900MPa,纤维方向和基体方向的抗拉强度分别为1 920MPa和42MPa,面内剪切模量3 200MPa,主泊松比0.28,密度为1 540kg·m-3。

图1 CFRP层合板的铺层方式Fig.1 Layout of CFRP plates

胶接所用的黏接剂为3M 公司生产的双组分环氧树脂胶DP420,其固化时间为20min,名义剪切强度为25MPa,室温下的黏度45 000CPS。连接的不锈钢拉铆铆钉直径6.4mm、长12.5mm,承受的最大剪切力为12 500N,最大抗拉载荷为8 300N。

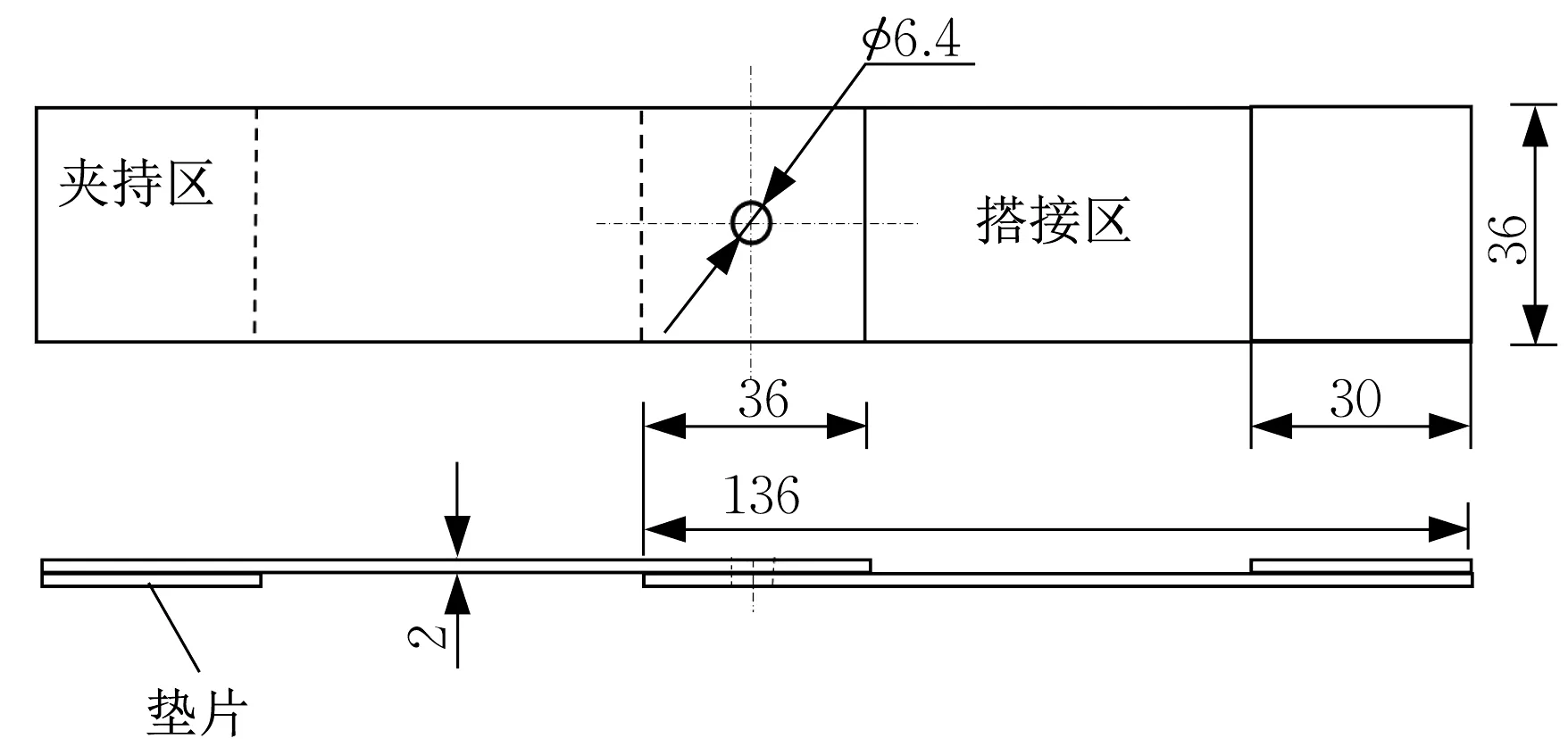

静态拉伸试验和拉-拉疲劳试验所用的胶铆接头试样相同,如图 2 所示,由2 块矩形层合板经过先胶接后铆接而成。考虑单搭接接头在单向拉伸过程中因为两料片不在同一平面内而引起的弯矩问题,在装夹的区域各粘贴了一块垫片,垫片厚度与CFRP层合板厚度相同。胶接过程中首先采用丙酮清洗试样表面,然后采用定量胶枪涂胶,嵌入直径0.2mm 的钢丝来实现对胶层厚度的控制。涂胶后将接头固定避免两料片发生相对运动,室温中固化72h。对于胶铆混合接头,胶接之后立即进行铆接。因为此时胶层尚未固化,黏性很小,铆接过程中引起的料片微小位移还不会引起胶层的内应力。否则,固化后的胶层属于脆性材质,任何小位移都会产生内应力,影响连接强度。单一的胶接接头和铆接接头试样形状与图 2 相同,只是胶接所用CFRP 层合板中没有加工铆钉孔,铆钉孔采用数控铣削加工。

图2 CFRP胶铆混合接头的几何尺寸(单位:mm)Fig.2 Dimensions of CFRP/CFRP rivet-bonding joints (unit: mm)

1.2 单向拉伸和疲劳实验

CFRP/CFRP 胶接、铆接和胶铆混合接头的单向拉伸试验在MTS E45 万能实验机上进行。拉伸载荷由力传感器测量,变形和应变采用数字图像相关(DIC)测量系统进行测量。DIC 系统的图像采集频率设置为5Hz,应变测量精度为0.005%,位移测量精度为0.01 像素。实验机横梁位移速度设置为1mm·min-1。实验执行标准按照ASTM D 3039[21]进行。每种接头的单向拉伸试验中均进行了7个重复实验,除掉最大和最小值。

拉-拉疲劳试验中,根据静态拉伸试验获得的接头最大载荷Pmax设置了4 个加载水平,即为Pmax的80%、65%、55%和45%。正弦波加载,应力比0.1,加载频率10Hz。每个载荷水平进行4个有效试样的重复试验。拉-拉疲劳试验在MTS370 实验机上进行。单向拉伸与疲劳试验均在25℃左右进行,试验环境温度通过监测控制在50%RH左右。

1.3 SEM观察

为研究CFRP 胶铆接头在拉-拉循环中的失效行为,采用Quanta FEG 250 型扫描电子显微镜对CFRP 层合板中铆钉孔区域的纤维丝与基体的形态、铺层间的结构进行观察。采用酒精清洗试样,并对其断面喷金,借助导电胶与金属夹固定试样。

2 结果与讨论

2.1 静态强度

由图3 可得该接头所承受的最大载荷为25.5kN。根据曲率变化可将曲线分为3 段:第1 段为弹性变形段(AB段),该区间内载荷与位移呈近似线性变化,说明接头整体发生弹性变形,包括CFRP层合板和胶层的弹性变形;第2 段为弹塑性变形段(BP段),该区间内载荷与位移呈非线性变化,该部分变形主要是CFRP层合板的弹性变形与胶层塑性变形的叠加;B点之后可看到曲线有显著的波纹状,可能是由于黏接区域的CFRP层合板中与胶层相接触的铺层出现了分层现象,分层可导致黏接区域层合板的有效承载面积减小,载荷由此重新分配,单位面积上的载荷增大导致裂纹继续扩展,从而诱发更多的分层失效,由此产生了图中的波纹曲线。到了P点附近,可能因为层合板中已经失效的铺层较多,CFRP 层合板整体刚度下降。第3 段为胶层断裂段(PD段),当胶层内应力超过许用值时胶层发生了断裂,载荷急剧下降。由P到D点的位移差仅为0.003 24mm,接近零,呈现脆性断裂特征。这说明胶接接头的破坏呈现了快速断崖式下降特征,从载荷峰值点到接头失效几乎同时。因此对重要承载结构而言,虽然胶接强度足够大,但其破坏属于脆性断裂,为保证安全性,胶接需要与铆接、螺纹连接等连接方式结合起来使用。

图3 CFRP胶接接头的单向拉伸载荷位移曲线Fig.3 Force-displacement curve of CFRP bonding joint in uniaxial tension

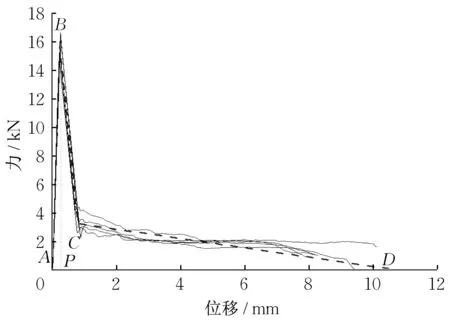

由图 4 知,该铆接接头的最大载荷为3.59kN,远低于胶接接头强度。根据变化趋势可将该曲线分为4段:第1段,AB段,为CFRP层合板的弹性变形;第2 段,BC段,CFRP 层合板的弹性变形增大,铆钉开始发生弹性变形。由于铆钉的材质为不锈钢,其弹性模量低于本文所测试的CFRP层合板的弹性模量,所以该段曲线的斜率小于AB段的斜率;第3段,CD段,铆钉开始塑性变形,也就是铆钉的剪切变形加大,同时铆钉孔周开始弹性变形。铆钉孔周的弹性变形缓解了铆钉变形引起的应力集中,因为整体上载荷波动而位移持续增加。变形到D点时CFRP层合板孔周发生开裂,从而应力有一个突降,如图中D点所示;第4段,DE段,该区间内铆钉孔周发生开裂变形,铆钉逐渐被拉伸至倾斜,铆钉与孔的接触面积减小,铆钉逐渐被拉脱,因此主要变形特征是铆钉孔的大变形和铆钉的拉脱。

图4 CFRP铆接接头的单向拉伸载荷位移曲线Fig.4 Curve of force-displacement of CFRP rivet joint in uniaxial tension

由图 5 知,该接头在单向拉伸中所承受的最大载荷为16.6kN,该值小于图 3 中胶接接头强度25.5kN,远大于图 4中铆接接头强度3.59kN。这说明胶铆接头虽然是胶接与铆接的复合,但是其强度并不是两者的叠加,而且强度还低于单一胶接接头的强度。主要原因有2 个方面:一是在胶铆混合连接中工艺顺序是先黏接后铆接,铆接过程会引起2块板产生相对移动,从而使部分黏接区域产生气孔等缺陷,固化过程中这些缺陷留在胶层中,最终影响接头强度。二是铆钉孔的存在减小了黏接面积,根据铆钉孔的直径计算这部份的影响只会降低2.5%的强度。因此,使胶铆混合连接强度低于单一胶接强度的主要因素还是铆接过程对胶层产生的影响。

图5 CFRP胶铆混合接头的单向拉伸载荷位移曲线Fig.5 Curve of force-displacement of CFRP rivetbonding joint in uniaxial tension

根据变化特征可将图 5 中曲线分为3 段:第1段,如图 5 中AB所示,为CFRP 层合板的弹性变形与胶层的弹性变形。由于胶层所占面积较小,故这部分弹性变形主要是CFRP层合板的弹性变形。第2 段,如BC所示,变形到达B点胶层开始失效,接头的承载能力产生突降,2块层合板开始发生明显的相对位移。同时,铆钉开始承载;第3 段,如CD所示,铆钉开始塑性变形,铆钉孔沿着拉伸方向变形,使铆钉孔由圆形逐渐变成椭圆形,因此接头沿拉伸方向位移增加而载荷降低。当铆钉变形到一定程度,铆钉会从铆钉孔中脱离拔出,也即发生拉脱失效。

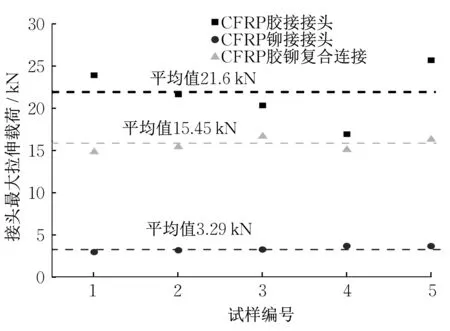

上述每种接头的5 个接头的最大载荷如图 6 所示,由此可求得胶接接头、铆接接头、胶铆混合接头最大载荷平均值分别为21.6kN、3.29kN、15.45kN。可见,同样的母材,胶接接头强度最高,胶铆混合接头次之,铆接接头强度最低。其中胶接接头强度数据分散性相对较大一点,胶铆混合接头与铆接接头的数据分散性较小,其因是胶接工艺对胶层缺陷、胶层与母材界面状态特别敏感,这也是目前CFRP 工程应用中的一个难题。

图6 CFRP胶接、铆接和胶铆混合接头的单向拉伸强度Fig.6 Mean ultimate force of CFRP bonding,rivet,and rivet-bonding joints in uniaxial tension

2.2 拉-拉疲劳寿命

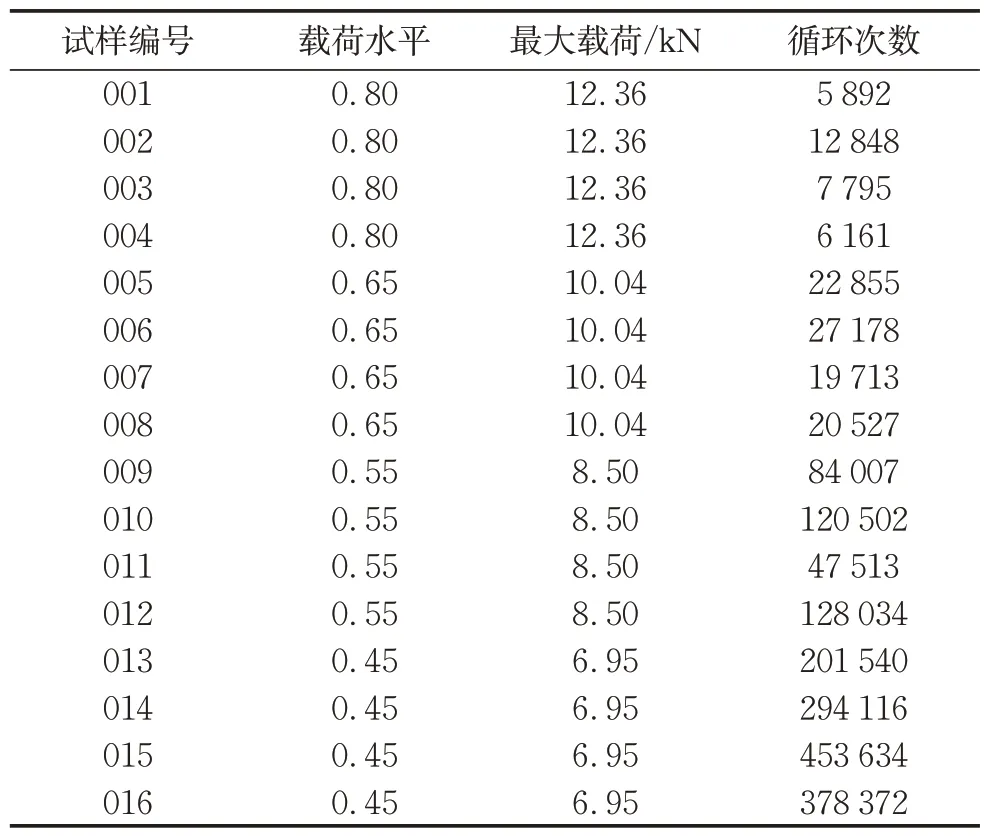

表1所示为拉-拉疲劳实验获得的CFRP胶铆混合接头在4个载荷水平下的疲劳寿命。每个载荷水平下进行了4个重复试样的疲劳实验,疲劳寿命取4次实验循环次数的平均值,也就是中值疲劳寿命。

表1 CFRP胶铆混合接头的疲劳寿命Tab.1 Fatigue life of rivet-bonding CFRP joints

图7 所示为实验获得的F-lgN曲线。采用幂指数函数(1)对图 7中的数据进行拟合,可得

图7 CFRP胶铆混合接头的拉-拉疲劳寿命对数曲线Fig.7 Curve of logarithmic of CFRP rivet-bonding joints in tension-tension fatigue tests

式中:F为载荷,kN;N是最大循环次数。一般工程上以1×106作为受拉试件的无限循环寿命,根据该表达式,可以预测当N为1×106时F为5.78kN,与接头的最大平均载荷15.45kN相比约为37.1%。也就是说在37.1%的最大静态强度的载荷水平下,该胶铆混合接头可以达到无限循环寿命106次。

2.3 失效模式

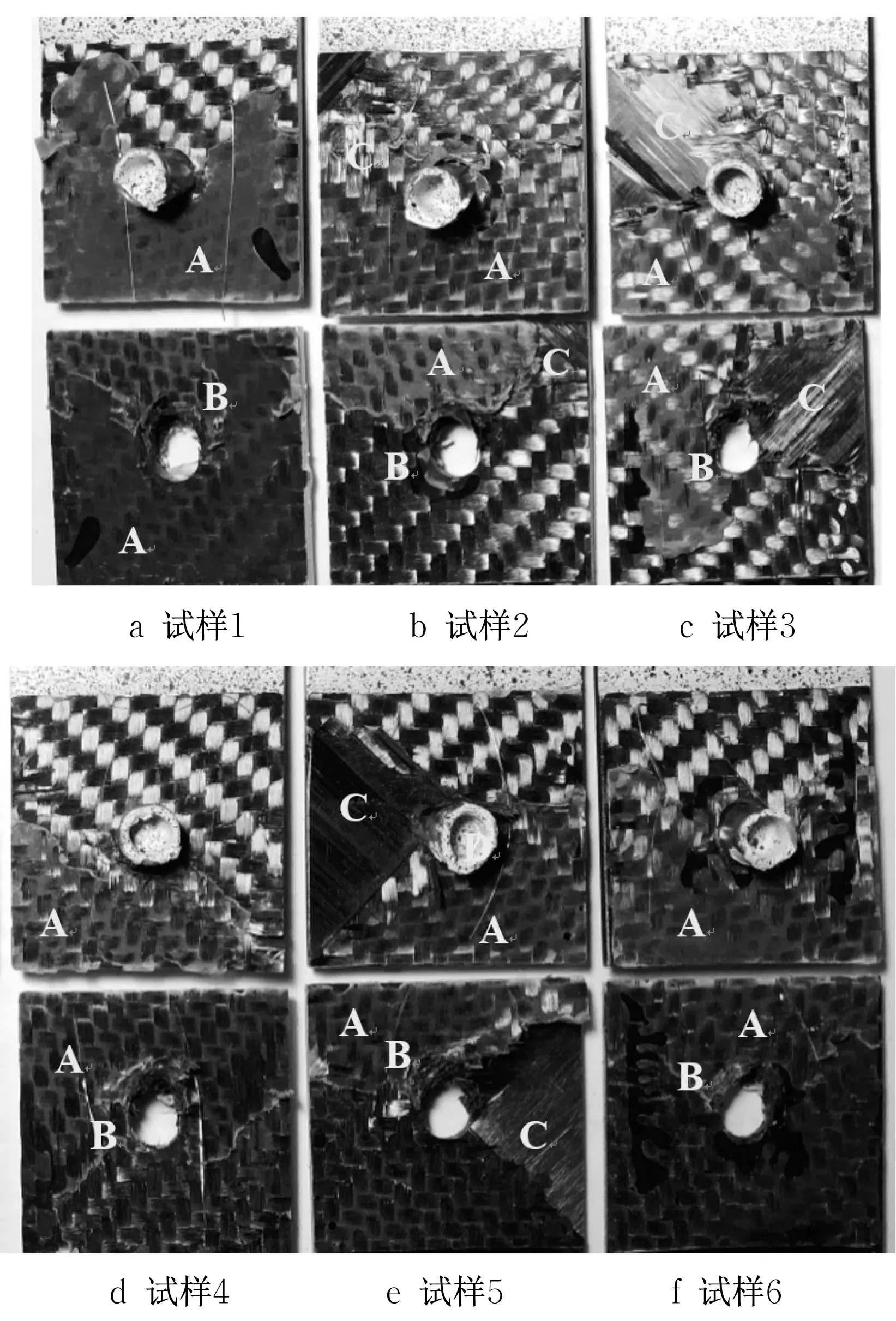

图8 所示为6 个CFRP 胶铆混合接头在静态拉伸载荷作用下的失效形貌,A 代表胶层剪切失效,B代表铆钉孔开裂,C代表母材分层,D代表铆钉拉脱。图 8a字母A所标记之处可看出被连接2块母材上均有胶层,这说明胶层发生了剪切断裂,而不是胶层与母材的界面失效。同时可看到铆钉孔边缘(字母B所标记之处),发生了明显的纤维丝断裂,且铆钉孔由圆形变为椭圆形,图 8b—8f 也出现了同样的失效形貌特征。图 8b、8c和8e中还可看到部分碳纤维铺层被撕裂,如字母C 所示区域,这说明连接区域的CFRP层合板发生了分层失效。所有试样所示的铆钉的轴线均发生了倾斜,铆钉被CFRP 层合板从铆钉孔中拔出,说明发生了拉脱失效。

图9所示为CFRP胶铆接头在拉-拉循环载荷作用下的失效形貌,图 9a所示胶层中出现了肉眼可见的裂纹,说明胶层发生了剪切失效。图 9b中可发现铆钉轴线发生了倾斜,这说明铆钉的拉脱过程已经开始,最终产生拉脱失效。

图9c所示铆钉孔周的碳纤维丝发生了断裂,说明铆钉孔也发生了失效。铆钉的拉脱失效与铆钉孔周的开裂失效其实是相伴发生的,因为铆钉的拉脱必然伴随着铆钉孔的大变形,否则铆钉无法从孔中脱开。与静态拉伸相比,图 9所示的失效模式与图 8所示的失效模式基本相同,不同之处主要有两点,第一是拉-拉循环加载中CFRP 层合板的分层开裂几乎没有出现;第二,铆钉孔的变形量也没有静态拉伸中那么大,图 8中可看到铆钉孔呈椭圆形,而图 9中铆钉孔的椭圆形特征并不明显。为了更好地观察铆钉孔区域的形貌,将接头沿铆钉孔对称面处切开取出铆钉,得到如图 10所示的形貌。可看出铆钉孔区域的碳纤维丝发生了断裂,而且几乎是每个铺层都有碳纤维丝断裂,尤其是在铆钉孔铆出侧边缘处碳纤维丝断裂特别显著。这是由于铆出侧的铆钉发生了镦粗变形,此处铆钉与铆钉孔的接触压力较大。另一方面,变形后期铆钉发生了倾斜,导致铆钉对铆钉孔的压力增大,从而加剧此处的纤维丝断裂。图11 所示为铆钉孔周的碳纤维丝形貌。可见,有很多碳纤维丝发生了断裂,同时也看到了分层现象。

图8 CFRP胶铆接头的静态拉伸断裂形貌Fig.8 Fracture morphology of CFRP rivet-bonding joints in static tension

图9 CFRP胶铆接头在拉-拉疲劳实验中的失效模式Fig.9 Failure modes of CFRP rivet-bonding joints in cyclic tension

图10 CFRP铆接接头中铆钉孔周的形貌Fig.10 Morphology of rivet-hole of CFRP joint

图11 胶铆接头拉拉疲劳中铆钉孔区域的形貌Fig.11 Morphology of rivet-hole of CFRP rivetbonding joint in tension-tension fatigue tests

综合上述分析可得,CFRP 胶铆接头在静态拉伸中主要失效形式为胶层的剪切失效、铆钉孔的开裂和层合板的分层,在拉-拉疲劳加载中的主要失效形式为胶层的剪切断裂和铆钉孔的开裂。

如图 12 所示,CFRP 胶铆接头的失效过程包括3个关键过程:第一,如图 12b所示,沿板平面方向的拉伸力使2个CFRP层合板产生相对位移的趋势,胶层开始弹性变形。由于胶层的韧性较小,弹性变形后期胶层内部产生微裂纹,这个过程可导致接头刚度的急剧下降;第二,如图 12c 所示,随着胶层弹性变形的增大,上层板与铆钉的右侧接触,下层板与铆钉的左侧接触,铆钉处于剪切变形状态,同时铆钉发生弯曲。这使得铆钉帽与上层板、铆钉与上下板铆钉孔内表面均发生局部挤压变形。因此,胶层内应力增大导致微裂纹逐渐延伸扩展直至开裂。第三,如图 12d 所示,胶层开裂后铆钉成为主要的承载介质,CFRP 层合板发生沿拉伸方向的相对运动使得铆钉弯曲变形加剧,铆钉与铆钉孔的上下边缘以及中间区域、铆钉帽与上层板的挤压变形急剧增加。挤压变形使得铆钉孔发生畸变或开裂,最终导致铆钉被拉脱,接头完全失去承载能力。

图12 CFRP胶铆混合接头的循环拉伸失效过程示意图Fig.12 Illustration of failure processes of CFRP rivet-bonding joints in cyclic tension

2.4 胶接与铆接对胶铆混合连接的贡献

为了进一步量化胶铆混合接头中胶层和铆钉对接头承载能力的贡献,对图 5 中的载荷位移曲线进行了如下处理:首先,提取5条重复实验曲线中各特征点的坐标,然后对这些特征点的坐标求平均值,获得各点的坐标,也就是A、B、C、D4个点所对应的位移和载荷水平。最后按照平均值汇成一条特征曲线,如图 5所示。图中P点是B点在水平坐标轴上的投影,D点是拟合直线与横坐标轴的交点。

从强度角度看,胶层的强度决定了胶铆接头的强度,也就是胶接对胶铆复合连接的静强度起了决定性作用,而铆接在胶接失效后起“二次保护”作用,也就是胶层开裂后接头承载能力快速下降,下降过程中铆钉通过自身的弹塑性变形减缓载荷下降幅度,而且该过程持续时间较长,如CD段所对应的位移跨度达到了7.64mm,占总位移的90.8%,这为启动安全补救措施赢得了操作时间。

从能量角度,图中三角形ABP的面积代表了胶层对胶铆接头吸能的贡献,而PBCD所围成的多边形面积代表了铆钉塑性变形所吸收的能量。采用曲线求积分的方法可获得ABP、PBCD的面积分别为5.71kN∙mm 和15.84kN∙mm,后者是前者的2.8 倍。可见,铆钉失效所吸收的能量为CFRP 层合板弹性变形与胶层失效所吸收能量之和的2.8 倍。因此,从安全性角度,碳纤维复合材料的胶接可以满足静态强度要求,但还需要铆接来确保接头在大变形下的连接可靠性。

2.5 提高CFRP层合板铆钉孔强度的方法

根据上述研究可知,CFRP 胶铆混合接头的强度决定于胶接强度,铆接对接头主要起二次保护的作用,具体体现为增加接头的整体吸能以及延长位移容许值的作用,而铆接的强度及位移延长作用取决于铆钉孔的强度。也就是说提高铆钉孔强度可以提高CFRP 铆接孔周的强度和最大位移。为此,本文将提出3种可能改善CFRP铆接强度的方法。

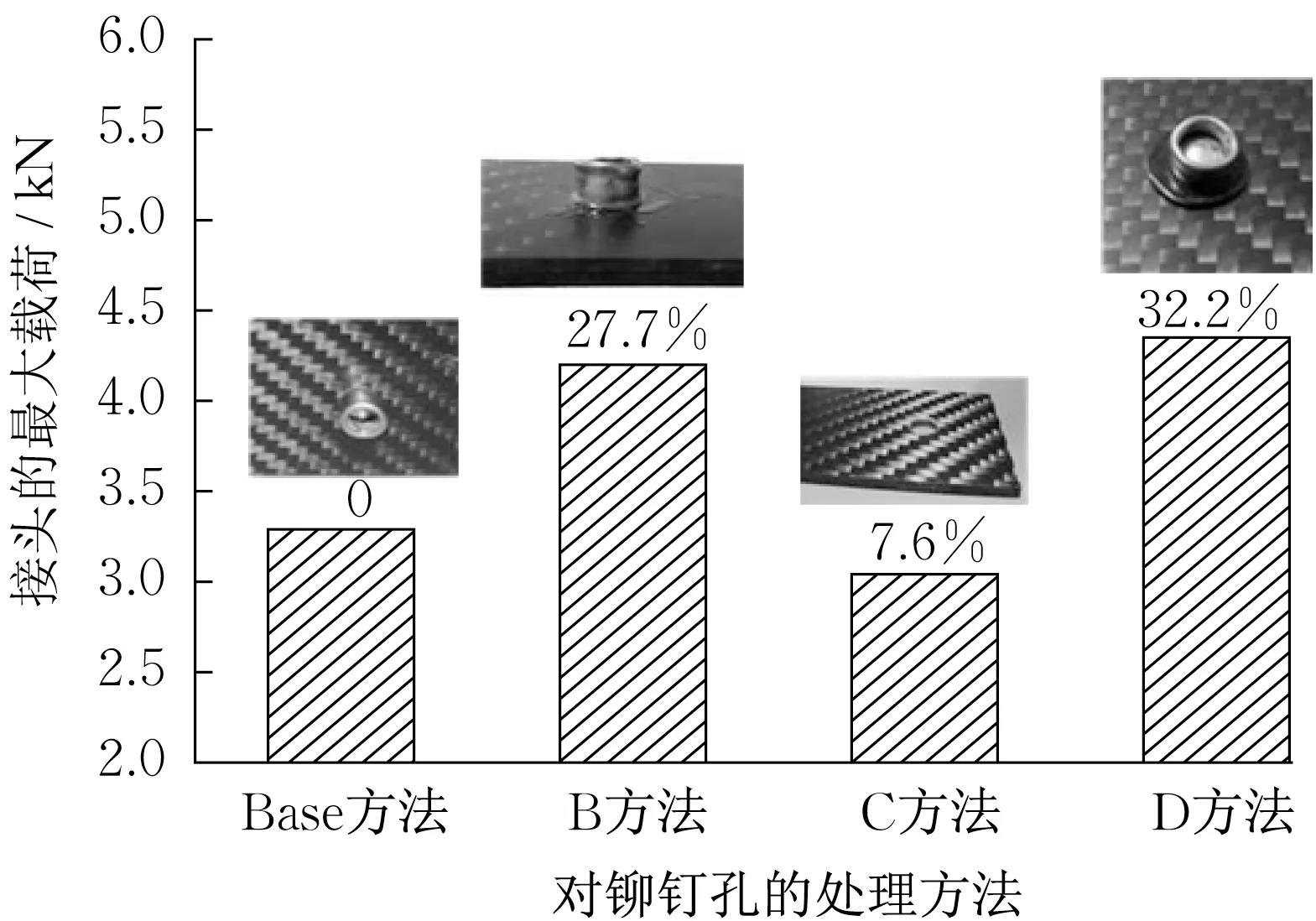

第1种方法如图 13a所示,考虑前述CFRP铆接接头的一个主要失效模式为孔周碳纤维丝的断裂,这是因为CFRP 层合板在机加工孔时纤维丝被切断,这些纤维丝在拉伸载荷作用下很容易从基体中被拉出。为此,提出在孔周涂敷一层结构胶,孔表面胶层固化后再进行铆接。胶的作用在于将被切断了的纤维丝固定在原有的基体中,同时增加了碳纤维铺层的层间强度。第2种方法如图 13b所示,考虑铆钉铆入端与铆出端边缘处发生挤压变形,为此将此区域进行倒角,以减少CFRP 层合板上下边缘与铆钉的接触挤压变形,从而减小应力集中。第3 种方法如图 13c所示,考虑铆出侧铆钉发生了镦粗变形,铆钉与铆钉孔的挤压严重,为此在铆出侧增加一个垫片来减缓铆钉对铆钉孔的挤压作用。为了后续表述方便,将上述3 种方法分别标记为方法B、方法C和方法D,不采取任何措施的命名为Base方法,作为对标分析。

图13 三种改进铆接强度的方法Fig.13 Three methods to improve the strength of rivet CFRP joints

图14所示为采用上述3种方法处理的胶铆接头的最大静态拉伸载荷,没有采用任何处理的CFRP胶铆接接头的平均最大拉伸力为3.29kN,而经过涂胶的接头、铆钉孔倒圆角的接头、加垫片的接头的平均最大拉伸力分别为4.20kN、3.04kN、4.35kN,也就是说经过涂胶处理的接头与加垫片的接头的拉剪强度分别提高了27.7%和32.2%,而铆钉孔倒圆角的接头强度并没有得到提高,反而下降了7.6%。这是因为传统的车铣刨磨等机械加工,都会切断纤维丝,纤维丝断裂破坏了材料内部原有的结构平衡,使得碳纤维复合材铺层结构之间以及纤维丝与树脂基体之间产生内应力,最终表现为承载能力下降。为此,推荐采用增加垫片或对孔壁进行涂胶来提高CFRP层合板中铆钉孔周的强度。

图14 3种CFRP铆接接头的最大拉伸载荷Fig.14 Ultimate tensile force of rivet CFRP joints treated with the proposed methods

3 结论

(1)在CFRP胶铆混合接头中,胶接对接头强度起决定性作用,铆接依靠铆钉的塑性变形对接头起到“二次保护”的作用,铆接对接头的整体吸能贡献比例达到74%,故对重要的承载结构胶接需要与其他连接复合使用。

(2)对所研究的CFRP 胶铆混合接头,在80%、65%、55%、45%静态最大载荷水平下的中值疲劳寿命分别为8 174、22 568、95 014、331 916 次。在37.1%的载荷水平下该胶铆混合接头的拉-拉疲劳寿命可到106次。

(3)CFRP胶铆混合接头的静态拉伸和拉-拉循环加载下失效模式基本相同,主要为胶层的剪切失效和铆钉孔周开裂。在铆出侧增加垫片和铆钉孔表面涂敷结构胶可提高铆接强度约30%,而对铆钉孔进行倒圆角处理反而会降低铆接强度。

(4)对相同的CFRP层合板,本文所采用的环氧树脂胶铆混合接头的强度略低于胶接接头的强度,应尽可能减少铆接过程对胶层的影响。

作者贡献声明:

余海燕:内容设计、技术和材料、研究经费。

邢 萍:试验设计与执行,数据处理,调研整理文献。

吴航宇:试验执行。