电沉积镍钨合金技术在油管上的应用

雷同鑫,付江龙,张长科

(1.湖南常德纳菲尔新材料科技有限公司,湖南 常德 410000;2.长庆油田公司第二采气厂,陕西 榆林 719000;3.湖南纳菲尔新材料科技股份有限公司,湖南 长沙 410000)

0 引言

我国是世界重要的制造加工大国,而电沉积技术在制造业等领域发挥着重要的作用,如机械,石油,军事及产品制造上发挥重要的作用,特别是在石油行业有广阔的空间。为了提高各类设备的性能延长寿命迫切需要新型的金属涂层,而目前常规防腐蚀和耐磨损金属涂层有以下几种:电镀铬、电镀镍、化学镀镍磷、镀锌以及热喷涂等技术,这些常规表面处理技术可以满足普通环境下的防腐要求,但是在含H2S、CO2、Cl-等恶劣环境下已不能满足市场的需求,电沉积镍钨合金技术应运而生,经过纳菲尔公司多年研发而成的电沉积镍钨技术以其优异的防腐耐磨性能获得了用户的好评,已经在金属表面处理领域展现出巨大的应用前景[1]。

石油被誉为黑色的金子,是工业的血液,是国家生存与发展不可或缺的战略资源,对保障国家经济和社会发展以及国防安全有着不可估量的作用;采油设备是获得石油的重要硬件设施,低成本高性能的采油设备可以使我们获得更多的石油。随着我国经济的快速发展,目前大多数油田进入了采油中后期开发,在油套管上普遍存在盐水或矿化物腐蚀问题。大量高温、高压、超深、高含H2S/CO2的油气井成为新的开采对象,油套管面临的腐蚀问题越来越突出,普通防腐材料不能满足腐蚀性生产[2]。镍镍钨合金以其优良的耐蚀耐磨性可有效解决油套管腐蚀问题。为了应对我国经济的快速发展,常规的采油技术已无法满足需要,众多的新型采油技术层出不穷,在新型采油技术中CO2驱油技术的脱颖而出。

目前我国的CO2驱油技术已相当成熟,已成为现场实现稳产提采的关键技术。CO2驱油,首先,能够降低油水界面张力,并显著降低原油黏度,使得驱替过程中的阻力降低;其次,增加了原油的内动能,提高了原油的流动性。最后,在油层中占据了一定的孔隙空间,增加了油层的压力,从而提高原油采收率,提升了驱油效果。CO2驱油技术可以有效的提高产量,同时对温室气体CO2进行有效封存,迎合了当前节能减排的宗旨;人类的经济活动导致CO2的过度排放,而CO2又是引起气候变化乃至造成严重自然灾害的“元凶”,因此以消减CO2为主的温室气体成为国际社会关注的热点。在这样一个国际大环境下,CO2的捕集、利用和封存(CCUS)技术应运而生,它是将工业排放的CO2捕集起来并加以利用和封存到地下深处。我国近年来正大力开展CO2驱油提高采收率(CO2-EOR)的技术和应用,这项技术不但可以使老油田“焕发青春”,又能将部分CO2封存到地下,CO2捕集、驱油与封存(CCUS-EOR)既能有效提高油田的采收率及低渗透油藏的动用率,使大量的低品位油气资源获得解放,提高石油产量,符合我国能源安全需求,又能实现CO2安全地质封存,是实现化石能源低碳利用的新兴技术,也是实现“碳达峰、碳中和”的重大技术支撑[3-4]。

CO2驱油技术将高压二氧化碳作为驱替气体注入地下后,溶水后的二氧化碳具有强腐蚀性,会造成井 下管柱、井筒、地面集采输管线和设备的局部腐蚀,甚至造成油管和套管的穿孔、断裂,因此要结合现场实际情况,选用耐腐蚀材料、缓蚀剂等[5],电沉积镍镍钨合金具有优异的耐CO2腐蚀性能,可满足CO2驱油技术的需求。

1 镍钨合金技术

金属钨(W)在所有金属中具有最高的熔点(3 410 ℃),是稀有高熔点金属。它热传导率高,并具有相当高的强度和硬度;在高温稳定性好,1 000 ℃下也不被氧化;钨的化学性质很稳定,室温时不跟空气和水反应,不溶于盐酸、硫酸、硝酸和碱溶液,难以被氧化和腐蚀。金属镍(Ni)熔点1 455 ℃,沸点2 900 ℃。镍具有很高的化学稳定性、高热稳定性和良好的机械强度和延展性。在空气中不易氧化,对酸和碱的抗蚀能力很强,但易溶于稀硝酸和王水中。纳菲尔公司用电沉积方式制备的镍钨合金兼具钨和镍的双重优势,具有高熔点、高硬度、高耐蚀性及高耐磨性等优良性能,可以肯定的是,用镍钨合金作为表面镀层进行基材的防护处理会显著提高其防腐耐磨性能。

金属钨不能从钨盐的水溶液或者其他任何含有W元素的可溶化合物中单独电沉积出来,但钨能够与Fe、Ni、Co等元素发生共沉积,再辅以合适的络合剂、添加剂,即可形成所谓的“诱导共沉积”,共沉积得到的镍钨合金兼具了钨及铁系金属的优点。镍钨合金镀层成分是以Ni、W为主的三元或四元合金,随钨含量的增加,镍钨合金镀层逐渐形成纳米晶、非晶态结构,这种结构决定了镍钨合金具有许多金属所不具有的优异特性,表面易形成镍、钨等的氧化物,该氧化物附着在镀层表面,构成了具有保护性的钝化膜,阻止了腐蚀介质的侵蚀,从而使镍钨合金镀层具有优异的耐蚀性能。同时,镍钨合金镀层的高强度、硬度,和光亮、光滑、致密的表面特性,使镍钨合金镀层具有优良的减磨、减阻和抗磨损性能。

1.1 镍钨合金技术特点

(1)外观:镀层外观光亮且镀层致密、无裂纹,镍钨合金中钨的质量百分含量在12%~32%(%)时,钨镍合金通常为非晶态结构。

(2)结合力:镍钨合金镀层与基体间为原子键结合,因此镀层与基体结合力好,经过弯折试验、拉力试验检测镀层不会脱落;

(3)硬度:镍钨合金镀层维氏硬度可达650~900,耐磨性好,优于镀镍、磷化、有机涂层等传统表面处理方法,并不改变产品基材原有机械性能。

(4)耐腐蚀性:镍钨合金镀层在弱酸性、碱性和盐溶液中表现出优异的耐腐蚀性能,尤其在氯化物、硫化物和二氧化碳介质中,相比其他镀种具有明显的耐蚀性优势;

(5)环保方面:镍钨合金工艺为清洁生产工艺,生产过程中无有毒有害物(六价铬等物质)排放,废水处理简单。

2 镍钨合金镀层油管性能优势

石油钻井设备和采油设备存在着腐蚀和磨损两大世界级难题,每年都会因腐蚀、磨损造成巨大损失。在普通碳钢、低合金钢及其他普通材料表面镀镍钨合金层后,可大幅度提高产品的防腐性能,我公司镍钨合金镀层套管具有优良的耐高温、高压的二氧化碳、硫化氢、氯离子腐蚀性能,表面硬度高,光滑减阻,抗刮擦、冲蚀性能好,外壁镀层套管可以有效防泥包,降低下套管阻力,可以适用于井下复杂工况油套管耐腐蚀和耐磨损的性能需求,延长油套管的使用寿命,在油田钻探、开采等领域有巨大的应用前景。

2.1 镍钨合金油套管的性能

2.1.1 镍钨合金油套管的耐磨性能

在油管内壁电沉积镍钨合金,由胜利油田石油工程技术研究院依据ASTMG99-95a(2000)el标准对实物油管与抽油杆进行检测,试验条件:WFM-1型试验机,32 463 mg/L矿化度,T=80 ℃,加载力300 N,摩擦时间24 h,滑动速率12 m/min,钨合金油管和抽油杆与未处理的基材进行试验,经过试验:镍钨合金镀层油管与镍钨合金抽油杆之间的磨损率为0.339%,镍钨合金镀层油管与H级抽油杆之间的磨损率为0.388%,J55油管与镍钨合金镀层抽油杆之间的磨损率为0.481%,H级抽油杆和J55油管之间的磨损率为0.823%,试验数据表明在相同的工作环境下基材抽油杆和油管的磨损率最大,镍钨合金镀层油管与镍钨合金抽油杆比较耐磨,镍钨合金镀层耐磨性好。

由机械工业材料质量检测中心依据GB/T 1244—2006标准对镍钨合金油管与接箍进行检测,试验条件:温度:23 ℃,负荷400 N,干摩擦时间2 h,转速200 rpm,摩擦副为外径40 mm抽油杆接箍环,测试样块为油管试样,J55普通油管与T级普通接箍磨损失重为0.296 g,镍钨合金镀层油管与镍钨合金镀层接箍磨损失重为0.050 4 g,按照磨损失重数据计算,镍钨合金镀层油管与镍钨合金接箍对磨的磨损量是J55油管和普通接箍对磨的1/6,试验数据表明镍钨合金镀层油管和镍钨合金镀层抽油杆的抗磨损性能是普通油管和抽油杆的6倍。

2.1.2 镍钨镀层油管电化学性能

参照ASTM G3标准“常规电化学腐蚀测量试验方法”进行电化学性能评价。

将带镀层试样和N80裸样分别在30 ℃、60 ℃、90 ℃和0.1 MPa CO2的油田模拟腐蚀介质的极化曲线上的特征参数进行软件分析计算得到表1,从表可见:在30 ℃、60 ℃、90 ℃三种温度条件下,镀层试样和N80裸样对比,前者自腐蚀电位大幅度正移,表明腐蚀趋势下降,腐蚀电流密度大幅度降低,表明抗腐蚀能力增强。

表1 30 ℃、60 ℃、90 ℃两种样品极化曲线特征参数

2.1.3 镍钨镀层油管抗HIC、SSC性能评价

依据NACE TM0177标准《金属材料在含H2S环境中抗硫化物应力腐蚀开裂试验方法》对镍钨合金样品进行检测,检测条件:PH2S=2.07 MPa,PCO2=5.96 MPa,Cl-为含量10×104mg/L,流速5 m/s,温度:120 ℃,检测时间:168 h,无镀层的P110管材样品腐蚀速率为1.182 7 mm/a,P110管材电沉积镍钨合金后腐蚀速率为0.005 9 mm/a;模拟元坝腐蚀环境条件下,PH2S=5 MPa,PCO2=11 MPa,Cl-含量8×104mg/L,单质硫10 g/L,温度:160 ℃,检测时间:168 h,110ss管材电沉积镍钨合金的样品腐蚀速率为0.007 6 mm/a,模拟残酸返排腐蚀环境条件(PH2S=5 MPa,PCO2=11 MPa,腐蚀介质为工程院配制残酸,pH值调至4.0;温度为160 ℃,检测时间:96 h),110 ss管材电沉积镍钨合金的样品腐蚀速率为0.006 9 mm/a;检测条件:PCO2=7.8 MPa,PH2S=4.5 MPa,90 ℃,240 h,腐蚀速率:0.022 7 mm/a,试样均未发生断裂现象,试样上镍钨合金镀层也无开裂、脱落等现象,抗硫腐蚀效果优异。

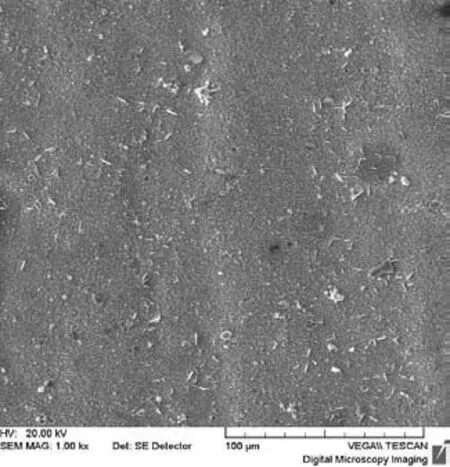

图1 检测后的镍钨合金样品

图2 检测后镍钨合金SEM图

通过上述耐腐蚀和耐磨试验数据可以看出,镍钨合金镀层油管特别适合于多介质混合、腐蚀情况复杂的油井工况,应用于高含氯化物、二氧化碳和硫化氢的油气田,可以起到提升油管的防腐、抗冲刷磨损的效果,延长使用寿命,进而降低开采成本。

3 镍钨合金油套管的应用

镍钨合金镀层油套管防腐蚀性优异,且具有良好的自润滑性,抗管杆偏磨性能好,同时可以降低对抽油杆的磨损。目前镍钨合金镀层油套管已经在长庆油田、普光气田、塔里木油气田取得成功应用,使用效果良好。

3.1 镍钨合金油套管在长庆油田CCUS项目应用

2021年长庆油田黄3区CO2驱配套使用镍钨合金镀层套管,该项目是为了解决黄3区CO2驱注CO2气后发生套管的腐蚀问题,电沉积镍钨合金镀层套管已下井应用,一直应用良好,有效的解决了高CO2环境中的油管腐蚀问题。长庆油田采油三厂榆37储气库扩大注采试验工程是注二氧化碳驱油增采(EOR)试验工程,井下腐蚀介质复杂,主要腐蚀介质以CO2、H2S和矿化物为主。电沉积镍钨合金在油套管的内壁,以防腐蚀为主,兼顾抗冲刷磨损。该项目应用114.3 mm(4-1/2")镍钨合金镀层套管,产品已成功下井应用,至今已服役约12个月,无不良反馈。

3.2 镍钨合金套管在普光气田的应用

中石化中原油田普光分公司大湾四井区的天然气组份总体上以甲烷为主,属于高含H2S、含CO2的干气藏,如采用普通碳钢套管,不能抵抗井下介质的腐蚀,不能保证管柱安全。如采用镍基合金套管,成本过高,价值过剩。采用镀镍钨合金套管,可以达到降低成本、延长套管试用寿命的目的。在模拟大湾高含硫工况的腐蚀检测结果表明,镍钨合金在CO2分压5 MPa,H2S分压9 MPa,氯离子含量80 000 mg/L,温度120~130 ℃的介质中,镍钨合金镀层套管样品表面只有致密腐蚀产物覆盖,未发生失重损失,试样完好;而相对应的基材P110ss样品,在相同介质下腐蚀严重,腐蚀速率达到0.650 5 mm/a。检测数据表明镍钨合金镀层油管可以有效提升基材P110ss的防腐性能,适合在大湾四井高含硫的井况中使用,有效延长套管使用寿命。近年镍钨合金镀层防腐套管在普光气田大湾4井、老君4井、毛坝9井、大湾406井部分井段成功应用代替镍基合金套管,至今已服役超过2年,应用效果良好,钻井成本显著降低。

3.3 镍钨合金镀层油管在塔里木油田的应用

塔里木油田地处边疆和沙漠、地面条件恶劣、管理维护成本较高,而且储层埋藏深、地层压力偏高且变化范围大、地层温度高、下泵深度深、单井产液量高、部分井原油粘度大以及受气体影响等特点的基础上,给石油开采作业带来巨大难度;塔里木油田的油藏普遍具有高温、高压和高含硫的三高特点,成熟的采油工艺技术在塔里木油田的应用中受到了严峻的挑战,注水、注氮等新型采油技术可提高采油量,但也加剧了采油设备油套管的腐蚀,因此提高油套管的耐蚀性是非常必要的工作;电沉积镍钨合金镀层油管在高温高压的条件下具有高硬度、高耐蚀性能,可有效提升油管在高温高压含氧、硫、氯等介质下耐腐蚀性,替代超级13Cr油管和镍基合金油管,从而延长油管使用寿命,降低费用和钻采成本。2019年在塔里木油田高腐蚀的塔中气举井、轮南注气井中使用镍钨合金油管,下井使用情况运行良好。

4 结语

电沉积镍钨合金是一个新生技术,其优异的防腐耐磨性能受到客户的青睐,已经在表面处理领域展现出巨大的应用前景。通过在油套管上进行的试验和在各大油田的应用,表明电镀镍钨合金技术可以有效的解决石油开采中油套管的腐蚀问题,特别是在CO2驱采油过程既提高了油套管的防腐性又实现了CO2的捕集、利用和封存(CCUS),对环境友好,对社会发展有利。电沉积镍钨合金在油田的应用范围和时间不长,规模化积累不足,相关技术性能仍需不断完善,因此,还需继续加快镍钨合金镀层的产业化进程和市场推广。