电弧增材制造金属点阵结构研究进展

徐田秋, 敬晨晨 , 毛 昊, 李 坤, 韩 骁, 鲁 涛, 马树元 , 刘长猛

1.北京理工大学 机械与车辆学院,北京 100081

2.中国地质大学(北京) 国土资源部深部地质钻探技术重点实验室,北京 100083

0 前言

金属点阵结构是拥有某种具体空间构型的金属胞元按照一定规则周期性排列的一种轻质多功能结构,在航空(飞行器主承力结构)、航天(卫星支架)、航海(船舶舱室)和车辆(抗爆底板)等领域有着广阔的应用前景[1-3]。点阵结构最大的特点是具有不同几何拓扑的微结构和高孔隙率,因而具有优良的功能特性,如高比强度、高比刚度、抗爆炸冲击、减震、降噪、隔热等[4-7]。然而,现阶段传统的制造方法(铸造、锻造、传统减材加工等)对于制备复杂构型的点阵结构较为困难,存在制造周期长、制造成本高、工序复杂、成形构型有限等问题,因此无法在工业领域进行批量生产制造,也制约了金属点阵结构的实际应用。

增材制造技术(Additive Manufacturing,AM)基于“离散+堆积”原理,可以实现复杂结构优化设计和近净成形制造,被美国麦肯锡咨询公司列为“决定未来经济的十二大颠覆技术”之一[8-9]。其制造特点可以实现多自由度空间复杂几何形状结构的制造,为精确成形复杂三维设计结构提供了可能,并简化了加工工艺。因此,AM能够为金属点阵结构的制造提供新的技术手段和工艺可行性。

增材制造根据热源不同可以分为高能束增材制造(激光、电子束)和电弧增材制造[10-12]。近年来随着增材制造技术的普及和应用,以高能束为热源的增材制造方法已经能够实现复杂形状点阵结构的成形。Mazur[13]等人采用激光选区熔化(Selective Laser Melting,SLM)技术对多角度的悬空金属杆件的制造工艺进行研究,发现虽然能够实现毫米级点阵结构的制造,然而存在制造角度极限,最小可制造角度极限是20°,且在0°~20°范围内制造杆件必须添加支撑结构且无法彻底去除支撑结构,增加了工艺复杂度。Zhang等人[14]通过电子束选区熔化(Selective Electron Beam Melting,SEBM)技术实现了钛合金多角度悬空杆件结构和点阵结构的制造,但是低沉积角度(杆与水平面夹角小于25°)会导致杆件变形。现有研究成果表明,高能束增材制造以“高能束+粉末”的方式实现了微米级、毫米级点阵结构的一体化制造,但仍然存在制造效率不高、低角度结构制造高度依赖支撑、金属粉末等原材料以及设备成本高昂、成形舱尺寸限制其无法制备米级大尺寸结构等诸多局限。因而对于工业级的大规格、大尺寸点阵结构,仍然迫切需求能够突破上述局限的新制造方法和技术。

电弧增材制造技术(Wire Arc Additive Manufacturing,WAAM)是以电弧为热源,丝材为基材的金属增材制造技术,最早追溯到1925年美国Baker等人利用电弧为热源,采用丝材熔化逐层堆积的方式成形金属构件[15-16]。经过多年发展,WAAM技术具有中高程度的沉积效率,与金属粉末相比,丝材成本低、材料利用率较高,且不受成形环境的限制,非常适用于制备大型结构件。因此,WAAM有望成为金属点阵结构实现规模化应用的关键制造技术。目前国内外已有部分学者进行了相关的制造策略与沉积工艺研究,WAAM金属点阵相关的制造工艺与机理未来必将成为新兴研究热点之一。

本文对电弧熔丝增材制造的空间杆结构以及点阵结构成形工艺的相关研究进展与制造特点进行论述,重点讨论不同类型的WAAM金属点阵结构工艺研究现状与相关成形控制难题,对WAAM金属点阵结构的制造发展方向进行展望,以期推进WAAM金属点阵结构向高沉积效率、高成形精度、高制造规模方向发展。

1 电弧增材制造金属点阵结构原理

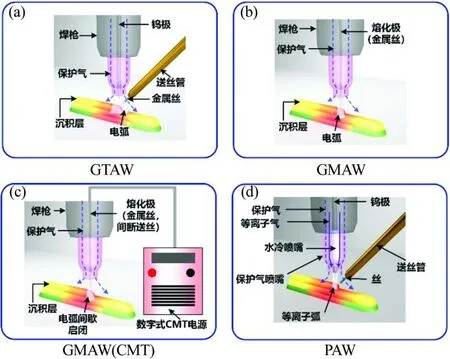

电弧增材制造以电弧(或等离子弧)作为热源,以金属丝作为原材料,在惰性气体的保护环境中按照预设的轨迹进行逐层沉积直至形成所需零件。根据热源性质的不同,电弧增材制造主要分为三种类型:以熔化极惰性气体保护焊(Gas metal arc welding,GMAW)为原理的WAAM-GMAW,以钨极惰性气体保护焊(Gas tungsten arc welding,GTAW)为原理的WAAM-GTAW,以等离子电弧焊(Plasma arc welding,PAW)为原理的WAAM-PAW,如图1所示。

图1 电弧增材制造原理与分类Fig.1 Principles and classification of wire arc additive manufacturing

WAAM-GTAW的原理见图1a,通过焊枪中的钨极尖端放电,使基板和钨极尖端之间产生电弧,当金属丝按照一定的送丝速度送入电弧区域后熔化形成熔滴,熔滴下落后凝固形成沉积层,随着沉积过程的进行,焊枪沿着预定轨迹不断进行移动,沉积层也逐次堆叠最终完成零件的制备。WAAMGTAW的特点是电弧相对稳定,侧向送丝一定程度上能减少熔滴飞溅,但其送丝模式可能会导致装备出现几何干涉。WAAM-GMAW的原理见图1b,与WAAM-GTAW不同,其电极既是热源,又是成形所需材料,通过金属丝尖端与基板之间产生电弧,同时金属丝以一定的送丝速度向下移动,与基板接触形成熔滴,并过渡到基板上,随着沉积过程的进行,焊枪移动导致沉积层堆叠,最终完成制造过程。WAAM-GMAW的特点是存在较为严重的熔滴飞溅现象,电弧稳定性较差。为了解决熔滴飞溅问题,现阶段多采用冷金属过渡(Cold Metal Transfer,CMT)技术进行工艺改进,通过控制热源的开关以及丝材的换向,有效地避免热输入积累(见图1c),实现WAAM-GMAW(CMT)制造工艺。WAAMPAW的原理见图1d,其焊枪内存在水冷喷嘴,当电弧通过水冷喷嘴时因受到外部的冷气流以及水冷喷嘴孔壁的冷却作用,电弧外围气体受到强烈冷却,温度降低,产生热收缩效应。由于等离子弧热源比普通电弧的能量密度更高,热量更加集中,故WAAM-PAW的特点是熔池深度较大,热输入比普通电弧高,而热源范围小有利于精密零件成形。

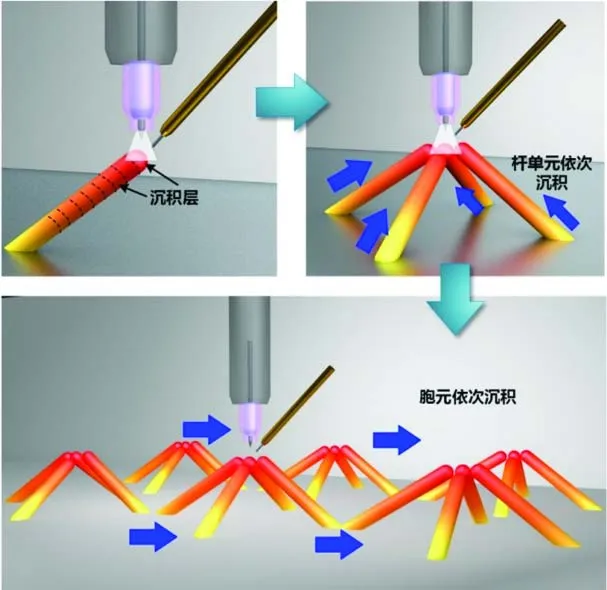

电弧增材制造点阵结构的原理与上述类似。以金字塔点阵结构为例,首先通过沉积层进行杆单元的沉积成形,对于杆结构,沉积层多为单一熔滴厚度;杆单元沉积完毕后,进行单个胞元结构的沉积;最终以相同的工艺与沉积模式实现最终点阵结构的制造,如图2所示。电弧增材制造制备的点阵结构具有成形构型多样、成形尺寸大、效率高以及制造成本低等特点,因此对于面向工业应用的结构件高效生产制造,电弧增材制造具备较大的优势。

图2 电弧增材制造金属点阵结构原理与步骤Fig.2 Principle and steps of metal lattice structure for wire arc additive manufacturing

2 电弧增材制造空间杆结构

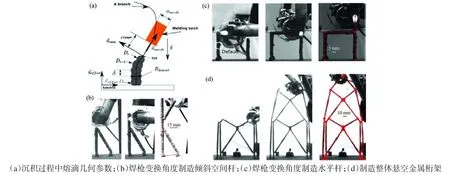

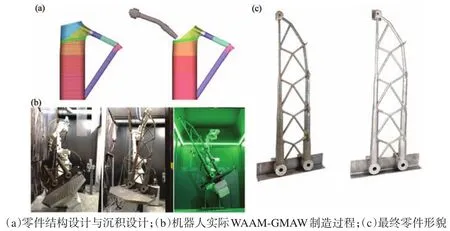

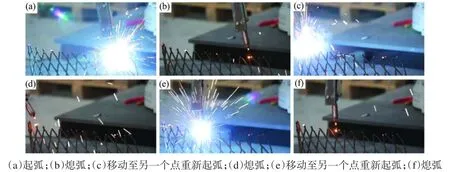

空间杆结构是构成金属三维点阵结构的基本单元,由于不同的点阵胞元杆件会与水平面呈不同的角度,不同角度的杆件在空间中的连接与配合的形式也多种多样,因此探索空间悬空杆件的制造工艺、制造角度极限以及制造效率对于后续点阵结构的制造至关重要。现阶段已有部分研究者和团队对此进行了相关探索。法国蒙彼利埃大学的Radel等人[17-18]采用WAAM-GMAW(CMT)方法进行空间杆的制造,利用计算机辅助制造技术(Computer aided manufacturing,CAM)提出了一种逐点自动制造复杂空间桁架结构的制造策略。该研究制造设备采用6自由度的工业机器人,工作台保持固定,能够制造0°~90°的空间杆件,最终的桁架结构与CAM模型符合度较高,如图3所示。英国帝国理工学院的Ye等人[19]和荷兰金属增材制造公司MX3D合作,针对空间金属桁架结构,设计了几何优化算法来确定优化元素的拓扑结构,同时进行截面优化以获得符合WAAM约束的圆管状杆件截面,最后通过WAAM-GMAW方法制造计算得到的几何模型。该研究采用的制造设备是多轴工业焊接机器人与6自由度的工作台,在整个制造过程中由于工作台旋转,杆件沉积方向实际是保持在竖直(与水平面成90°)方向,几乎不存在大角度的倾斜制造过程,因此并未完全克服制造角度的极限,如图4所示。荷兰金属电弧增材制造公司MX3D利用多轴焊接机器人,首次提出通过WAAM-GMAW方法制备无支撑杆件结构的制造工艺,如图5所示。该公司在金属增材制造领域享誉盛名,曾利用WAAM技术为阿姆斯特丹一条运河建造了一座不锈钢桥梁。其开发的增材制造系统采用6轴机器人可实现无支撑空间任意角度杆件的制造,目标是应用于中大型空间异形结构件的一体化制造。此外,MX3D也通过WAAM-GMAW(CMT)方法制造了空间网状结构,如图6所示。WAAM-GMAW(CMT)方法配合高自由度的焊接机器人可以打破制造构型的限制,但同时产生的飞溅较多。为了进一步减少热累积,采用逐点冷却方法,即沉积一个点之后,对该点熔池进行冷却,此时焊枪移动到另一个相对较远的点进行沉积。该方法虽然能够在一定程度上避免因热输入过高导致的熔池塌陷,但制造效率较低,整体制造时间较长。

图3 悬空金属桁架结构制造[17-18]Fig.3 Manufacturing of the suspended metal truss structure[17-18]

图4 多自由度焊接机器人+WAAM-GMAW制造航空结构零件[19]Fig.4 Manufacturing aviation structural parts by the multi degree of freedom welding robot+WAAM GMAW[19]

图5 通过WAAM-GMAW方法制备无支撑杆件结构[20-21]Fig.5 Preparation of the unsupported rod structure by WAAM-GMAW[20-21]

图6 采用WAAM-GMAW(CMT)方法进行空间网状结构制造[20-21]Fig.6 Manufacturing of a spatial network structure by WAAM-GMAW(CMT)[20-21]

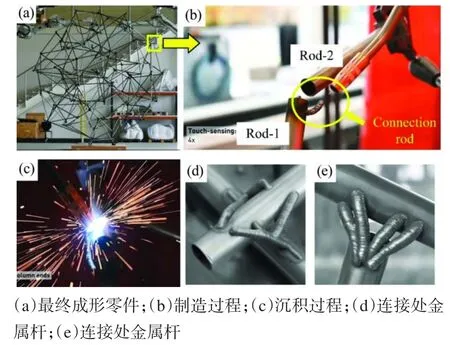

埃及开罗美国大学的增材制造实验室AMCL也通过6轴焊接机器人和多自由度工作台进行空间杆件结构的制造,如图7所示。该团队采用WAAM-GMAW(CMT)方法,通过机器人与工作台运动协同配合,使实际沉积路径保持在竖直方向,不是完全意义的无支撑空间杆件制造过程。瑞士苏黎世联邦理工学院Silvestru等人[20-21]在“轻量化金属结构设计与装配”项目中,通过多轴焊接机器人将相邻的两个金属杆进行连接装配,如图8所示。其连接区域的形貌为电弧增材制造的金属空间杆件。在实验中采用WAAM-GMAW方法进行连接杆件制造,并针对焊枪在连接过程中的沉积路径进行了优化。

图7 空间杆件结构的制造[22]Fig.7 Manufacturing of the spatial mesh structure[22]

图8 通过多轴焊接机器人(WAAM-GMAW(CMT)方法)将相邻的两个金属杆进行连接装配[23-24]Fig.8 ETH Zurich connected and assembled two adjacent metal rods through a multi-axis welding robot WAAM-GMAW(CMT)[23-24]

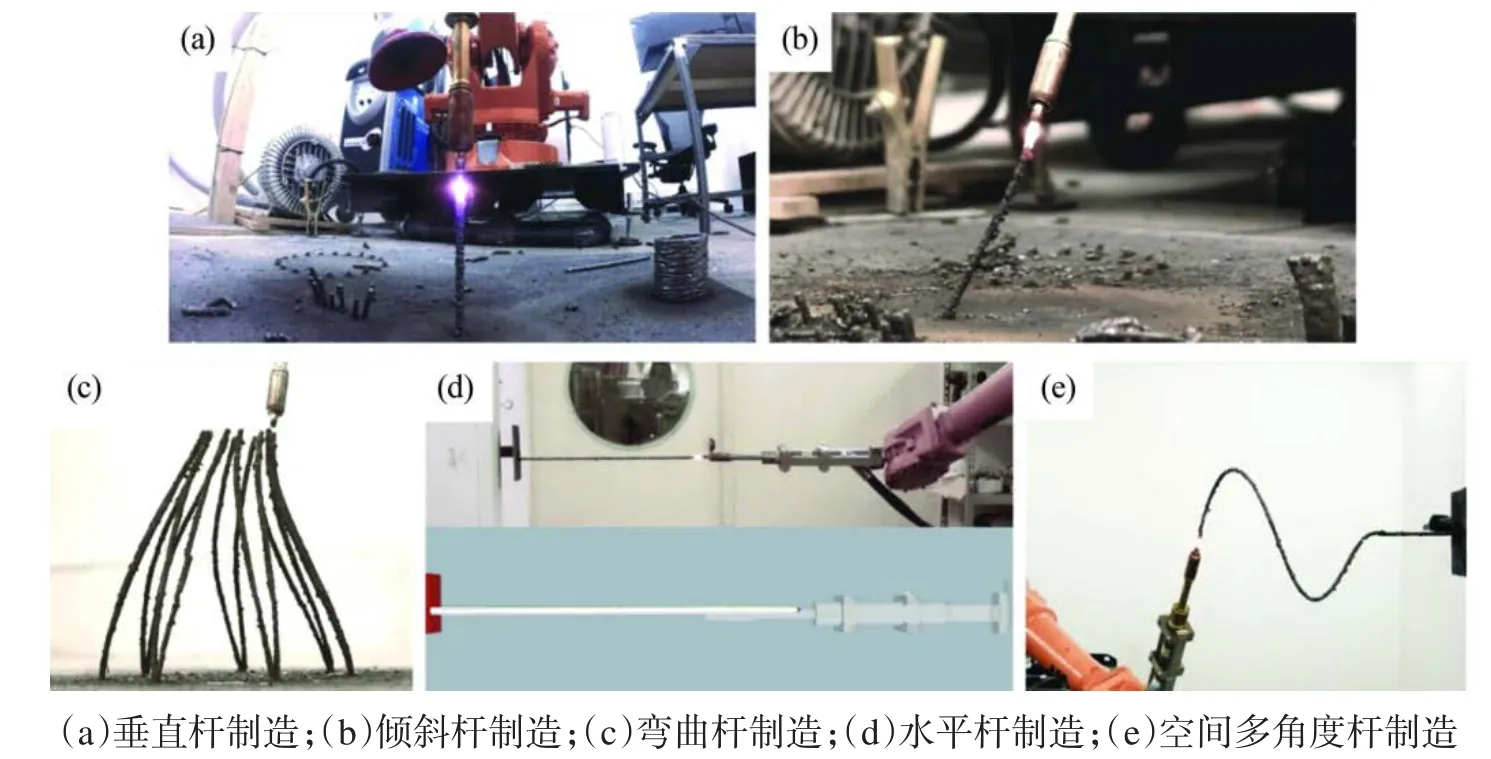

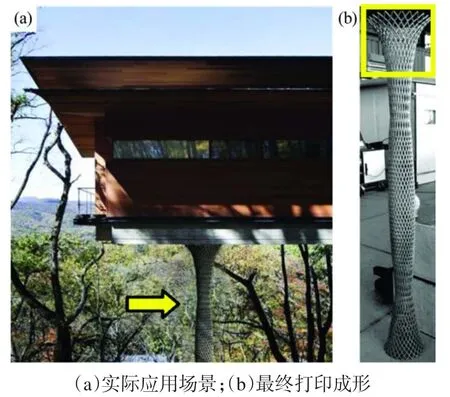

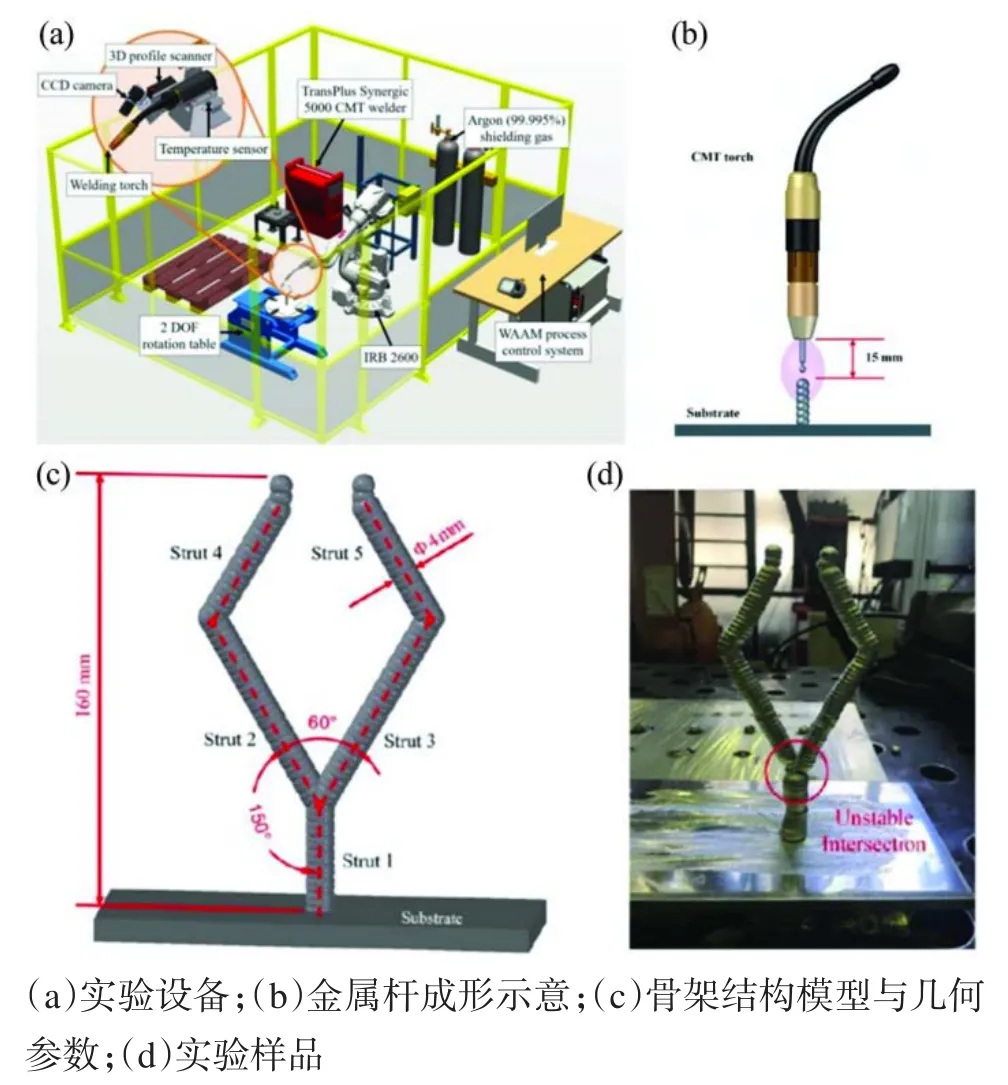

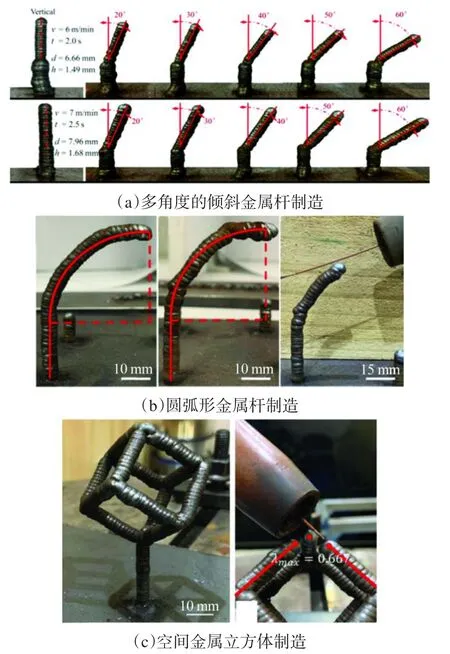

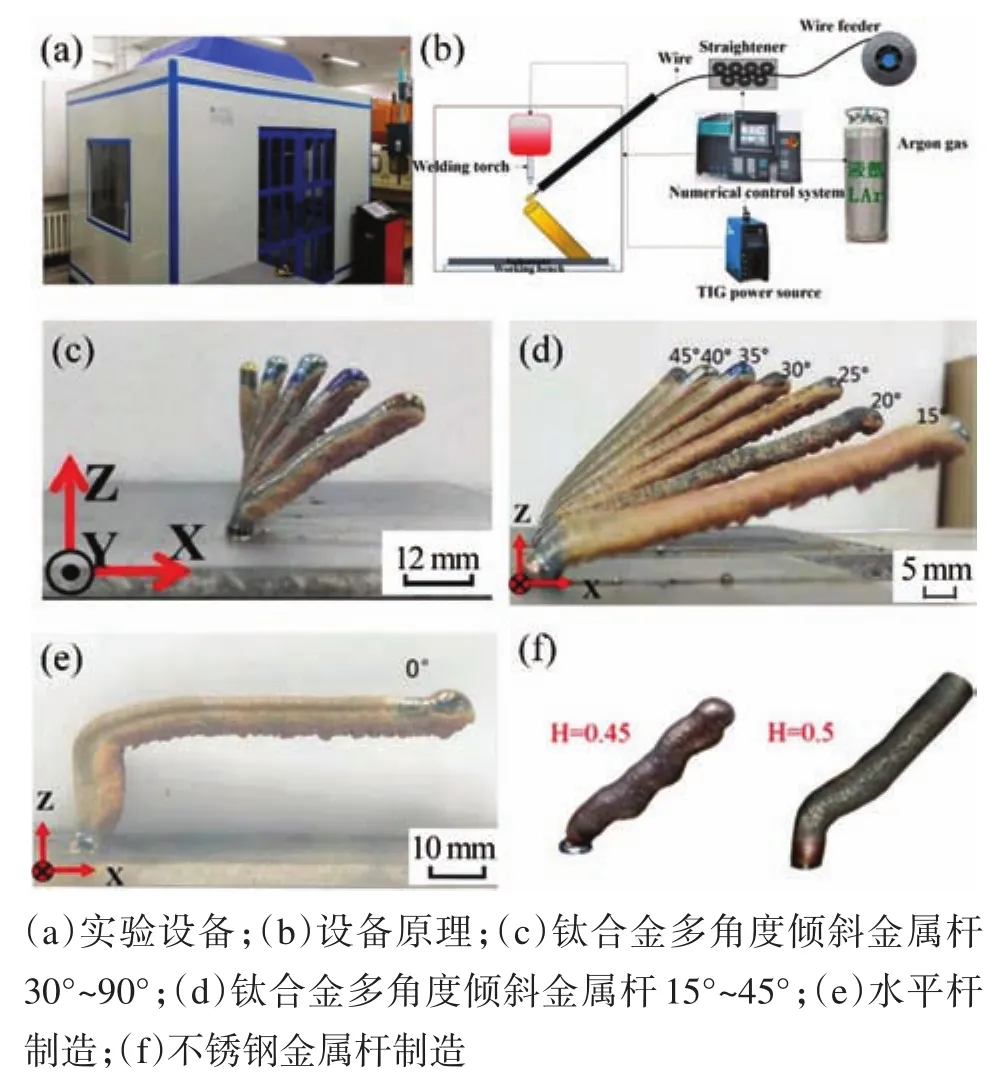

意大利博洛尼亚大学的Laghi等人[22-23]在和MX3D的合作项目中探索了新型无支撑WAAM技术制造不锈钢网状骨架结构,该结构可应用于建筑领域。研究者基于材料性能、制造特性和建筑设计等各个方面,通过多轴焊接机器人在固定的金属基板上采用WAAM-GMAW(CMT)方法成功制造出网状结构。该结构为90°竖直杆件和80°倾斜杆件互相搭配而成,如图9所示。天津工业大学的Wang等人[24]也通过WAAM-GMAW(CMT)方法研究了空间杆件结构的成形工艺,包括逐点沉积制造策略、WAAM中的力学分析模型、路径优化方法和基于碰撞检测方法的干涉调节策略,制备了多种角度的空间杆件,如图10所示。澳大利亚伍伦贡大学的增材制造团队Wu等人[25]对空间杆件结构制造领域进行了探索,提出了针对于骨架类结构的增材制造工艺(Skeleton Arc Additive Manufacturing,SAAM),通过构建熔滴参数模型,优化实际沉积路径和成形工艺,并通过WAAM-GMAW(CMT)制造了空间杆件结构,如图11所示。制造过程采用多轴焊接机器和2自由度的工作台,由于实际制造过程中工作台可以随着角度变化进行移动或转动,因此并非严格意义上的无支撑杆件制造。该团队对于多角度杆件制造工艺与路径策略方面也进行过相关研究[26],采用WAAM-GMAW(CMT)方法制备了30°~70°的倾斜金属杆,并通过沉积策略实现了曲线型杆件的制造,最后通过验证工艺可靠性制造了空间的立方体结构,如图12所示。北京理工大学Xu等人[27-29]采用WAAM-GTAW方法制造了无支撑空间杆结构,并实现了0°~90°的多角度空间杆无支撑制造,目前已经制备了钛合金和不锈钢等材料的金属杆件,如图13所示。该团队的制造设备为3轴数控机床,由机床带动焊枪移动,焊枪始终保持在竖直方向。

图9 新型无支撑打印技术制造不锈钢网状骨架结构[25-26]Fig.9 A new type of unsupported printing technology to manufacture stainless steel mesh skeleton structure[25-26]

图10 空间杆件结构的WAAM-GMAW(CMT)成形工艺[27]Fig.10 Forming process of spatial bar structure through WAAMGMAW (CMT) method[27]

图11 骨架类结构的增材制造工艺[28]Fig.11 Additive manufacturing process for skeleton structure[28]

图12 采用WAAM-GMAW(CMT)方法制备30°~70°的倾斜金属杆以及悬空几何结构[29]Fig.12 Preparation of 30°~70° inclined metal rods and suspended geometry by GMAW(CMT)[29]

图13 采用WAAM-GTAW方法实现0°~90°的多角度、多材料空间杆的无支撑制造[30-32]Fig.13 Multi-angle and unsupported manufacturing of multimaterial space bar from 0° to 90° by WAAM-GTAW[30-32]

3 电弧增材制造点阵结构

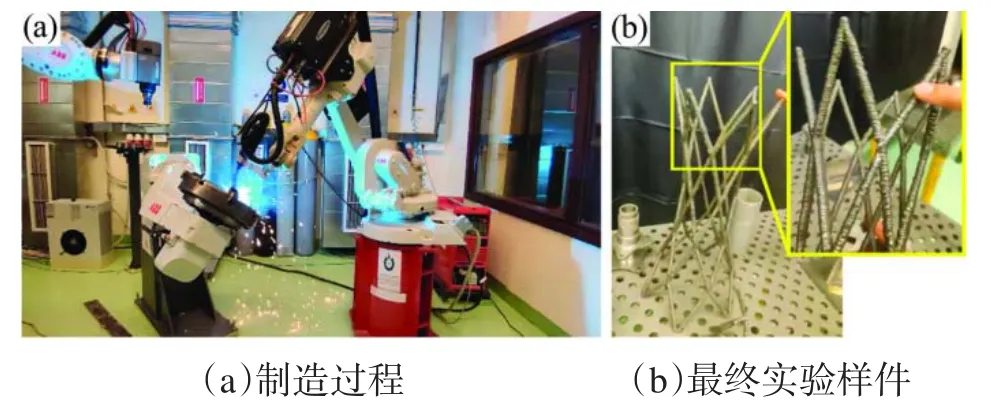

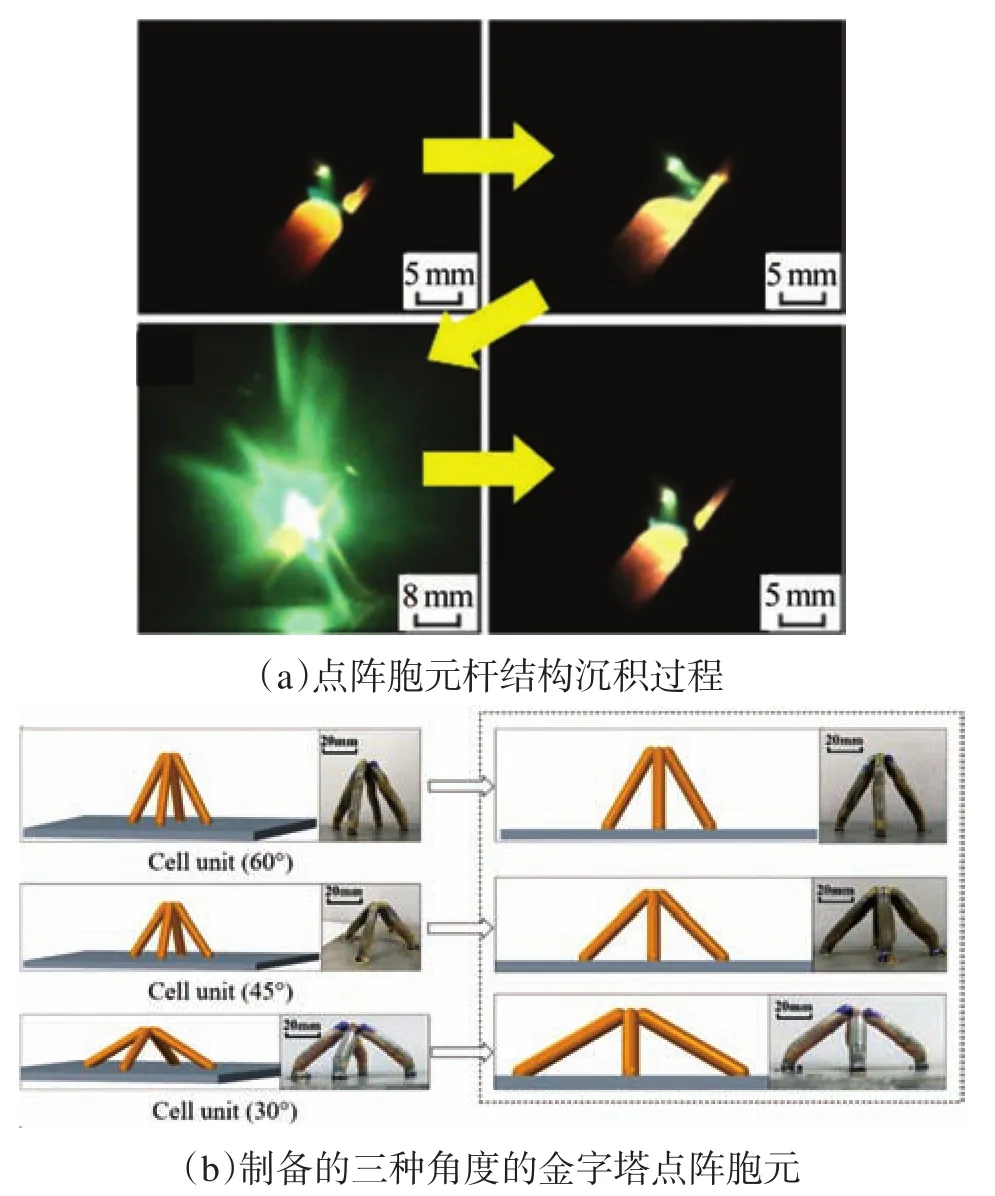

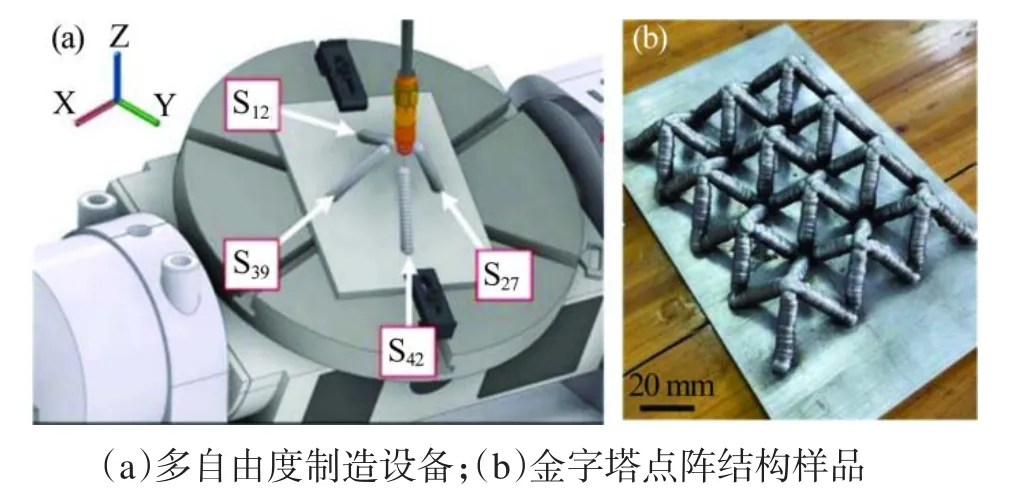

WAAM制造空间杆结构的研究为制造大尺寸点阵结构提供了基本研究策略和制造工艺,面向金属点阵的制造过程、成形机理以及相关性能的研究是现阶段增材制造领域的热点之一。北京理工大学Xu等人[28]在无支撑金属杆件增材制造工艺的基础上,提出了采用WAAM-GTAW方法进行大尺寸金字塔形金属点阵结构电弧增材制造新思路,通过3轴机床带动焊枪完成制造,制备了30°、45°、60°三种角度的金字塔胞元并分析了熔滴过渡机理,如图14所示。华中科技大学Li等人[30]采用WAAMGMAW(CMT)方法,通过多轴焊接机器人实现了铝合金多角度倾斜杆件和大型多层点阵结构的制造,如图15所示。在制造过程中,焊枪始终保持竖直并未随时调整角度,且工作台也是固定的,这与前文所述的大部分研究采用焊接机器人变角度的制造模式不同。澳大利亚伍伦贡大学Yu等人[31-32]在悬空杆件结构制造的基础上,通过WAAM-GMAW(CMT)方法实现了铝合金金字塔点阵的制造。该研究采用的制造设备是5轴数控机床,焊枪固定在Z方向,仅能沿Z方向上下移动,而工作台可以多自由度运动,如图16所示。日本埼玉大学Abe等人[33]研究了制造空间杆件的过程中工艺参数对成形样件宏观形貌的影响,并最终实现了多层金字塔点阵结构的制造,如图17所示。制造过程采用WAAMGMAW(CMT)方法,每隔60 s电弧开启一次,采用多杆件并行制造的方法。

图14 采用WAAM-GTAW方法制备多角度钛合金金字塔点阵胞元结构[31]Fig.14 Adopted WAAM-GTAW method to prepare multi-angle titanium alloy pyramid lattice cell structure[31]

图15 采用WAAM-GMAW(CMT)方法实现铝合金多角度倾斜杆件和大型多层点阵结构的制造[33]Fig.15 Manufacturing of aluminum alloy multi-angle tilt rod and large multi-layer lattice structure through WAAM-GMAW (CMT)[33]

图16 通过WAAM-GMAW(CMT)方法实现铝合金金字塔点阵结构的制造[34-35]Fig.16 Manufacturing of aluminum alloy pyramid lattice structure through WAAM-GMAW (CMT)[34-35]

图17 通过WAAM-GMAW(CMT)方法实现钢材料点阵结构制造[36]Fig.17 Manufacturing of steel lattice structure through WAAMGMAW (CMT)[36]

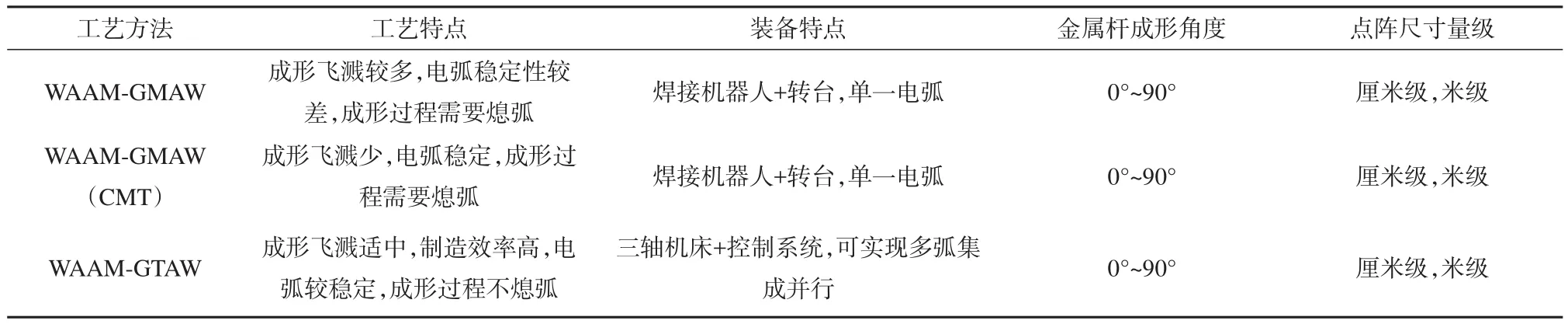

电弧增材制造金属点阵结构方面的研究表明,当前涉及空间杆件制造、无支撑制造以及相关制造策略的研究已经逐渐成为电弧增材制造的研究热点。主要的制造方法为基于WAAM-GMAW通过多自由度焊接机器人实现点阵结构的制造,基于WAAM-GTAW方法制造点阵结构的模式相关研究较少。不同的WAAM点阵结构成形方法特点对比如表1所示。

表1 不同的WAAM点阵结构成形方法特点对比Table 1 Comparison of characteristics of different WAAM lattice structure deposition methods

综上所述,电弧增材制造金属点阵结构现阶段存在的挑战与主要掣肘如下:(1)在制造方法方面,以GMAW和GMAW(CMT)为主的制造方法是点阵制造主流,但存在制造效率较低、飞溅不易控制等成形难题。GTAW能够一定程度提升制造效率,但工艺稳定性依然需要调控。(2)在制造装备方面,GMAW和GMAW(CMT)主要以多自由度焊接机器人为主体完成制造过程,虽然制造自由度得到极大提高,但其成本较高不利于实现多热源集成化,在一定程度上制约了超高效批量制造点阵结构的发展;GTAW主要以机床为主体实现制造,成本相对较低,且能够实现多热源集成制造,具有超高效、批量化制造的潜力,但是制造精度较差,实现精密结构制造较为困难。(3)在点阵无支撑杆件制造方面,GMAW、GMAW(CMT)和GTAW制造方法均能够实现0°~90°的无支撑金属杆件制造,但是对于负角度空间金属杆仍存在较大的制造难度。

4 结论与展望

金属点阵结构是材料结构轻量化与性能多样化集成发展的重要组成部分,也是当下以及未来研究的主要热点之一,其广泛应用于航空航天、远洋船舶等工业关键领域。电弧增材制造技术(WAAM)相比于传统的减材加工技术因减少了加工工序可实现空间复杂结构制造,相比于激光增材制造技术可实现无支撑空间结构的低成本制造,在金属点阵结构的制造和发展过程中具有广阔的应用前景和重要作用。目前,电弧增材制造金属点阵结构虽然已有相关研究,但总体仍处于制造工艺与性能探索阶段,多热源高效制造、多构型制造、大尺寸点阵结构批量制造等研究相对滞后,亟需在制造装备、制造工艺以及相关凝固机理方面展开系统、深入的研究。

(1)现有电弧增材制造装备在制造点阵结构过程中均采用单一热源(电弧),面对高密度的点阵结构制造需求,其制造周期较长、制造效率较低,无法实现批量化、整体化制造,因此电弧增材制造装备未来的发展重点在于多电弧集成并行与相应控制系统的开发,以提高制造效率,深入挖掘其在制造超大规格点阵结构样件(如点阵夹芯板)方面的应用潜力。

(2)成形过程中熔滴飞溅等因素产生的缺陷,严重影响电弧增材制造点阵结构成型质量。目前的三种制造方法虽然在工艺调控方面能够一定程度上减少飞溅产生,但相关的形成机理与调控方法研究仍然不充分,特别是在非稳态电弧作用下飞溅的产生与工艺相关性问题需要进一步探索。

(3)对于大量非传统构型的点阵结构的一体化制造,由于结构复杂,制造相对困难。WAAM技术需要在现有工艺基础上开发相应的控制系统和设备,以满足未来多样性点阵结构的实际制造需求。