舰船液压系统超压自动切断模块的设计与实现

吴根平,王 浩,刘志宏,华锴玮

(武汉第二船舶设计研究所,武汉 430064)

液压传动系统在船舶领域应用十分广泛。由于液压系统在工作中可能会因运动部件突然卡死、油路突然堵塞、溢流阀主阀芯卡死等原因出现液压系统压力突然升高[1-2]。当压力升高超过允许极限时,就可能会造成各种严重的事故。为保障液压系统安全,一般采用人工监视压力并切断保护的方式,即当观察到液压系统压力超过允许压力极限时,手动关闭切断阀将油路切断。此方式,一是增加了人员配置,人力成本高,二是人工监视并动作的方式,反应时间较慢。为此,需考虑液压系统超压自动切断问题。超压自动切断装置一般主要由压力变送器传感压力信号、切断阀切断管路及超压自动切断模块控制切断阀等部分组成[3-4]。针对液压系统超压自动切断需求,本文设计并实现了一种高精度的、快速反应的超压自动切断模块,以实现液压系统压力超过允许极限时的及时切断,提升液压系统的安全性。

1 系统总体方案

超压自动切断模块主要包括电源变换电路、微处理器电路、信号调理电路、超压切断电路等部分,总体结构功能如图1所示。电源变换电路将外部直流电源转换为不同等级电源供微处理器电路、信号调理电路等使用。外部压力变送器4 mA~20 mA 电流信号经过信号调理电路,将电流信号转换为电压信号送入微处理器电路,微处理器电路通过自带的模数转换器将电压信号进行模数转换并完成滤波、信号处理,最后通过超压切断电路采集切断阀状态并控制切断阀切断液压油路。

图1 系统总体结构图Fig.1 Overall system structure diagram

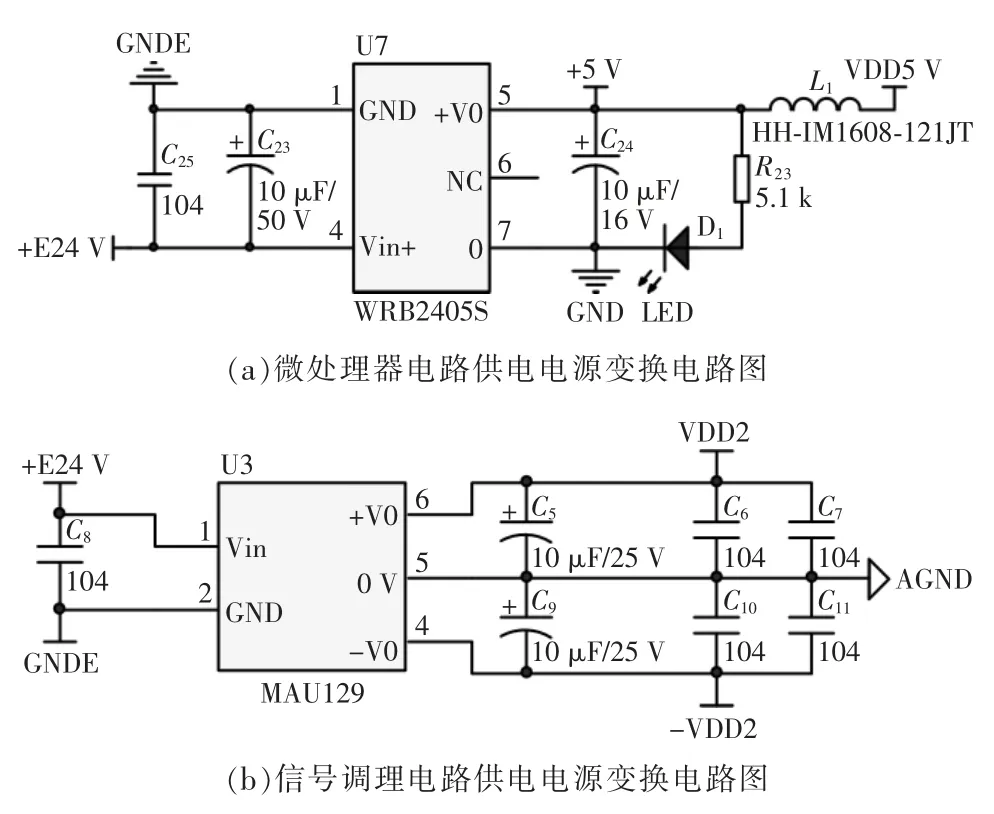

1.1 电源变换电路设计

如图2所示,电源变换电路主要负责将外部输入的直流24 V 电源转换为不同等级电源供其他电路部分使用。通过WRB2405S 芯片将直流24 V 电源转换为直流5 V 电源供微处理器电路使用,发光二极管D1用来判断电源变换状态,如图2(a)所示;通过MAU129 芯片将直流24 V 电源转换为直流±15 V电源供信号调理电路使用,如图2(b)所示。

图2 系统电源工作原理图Fig.2 Schematic diagram of system power supply

1.2 微处理器电路设计

微处理器电路主要实现微处理器工作运行[5]。微处理器采用飞思卡尔公司16 位MC9XS128 系列单片机芯片。该芯片为直流5 V 电源供电,内含16通道12 位模数转换器及CAN 通信控制器。复位电路采用复位芯片TPS3808G50,可在上电后产生一个几百毫秒的复位信号送给微处理器。晶振电路采用16 MHz 无源晶振方式,外接18 pF 对称电容。微处理器电路原理如图3所示。

图3 微处理器电路原理图Fig.3 Schematic diagram of microcontroller circuit

1.3 信号调理电路设计

信号调理电路主要负责将4 mA~20 mA 直流电流信号转换调理为合适的电压信号送入微处理器[6]。将外部输入的4 mA~20 mA 标准电流信号通过高精度10 Ω 采样电阻转换为电压信号,电压范围为40 mV~200 mV。为了提高系统的抗干扰能力,采用差分输入、8 倍信号放大的隔离电流传感芯片AMC1100,实现输入/输出的完全电气隔离及信号放大。后级通过运算放大器OPA2251 信号调理及差分放大电路实现信号的放大和极性转换,将输入的双极性信号转换为0~5 V 的单极性信号送入微处理器的模数转换器。信号调理电路原理如图4所示。

图4 信号调理电路原理图Fig.4 Schematic diagram of signal conditioning circuit

1.4 超压切断电路设计

超压切断电路主要负责根据微处理器指令驱动切断阀关闭。当系统上电后,PP2_OUT1 信号默认状态为低电平,此时继电器U7 不动作,切断阀控制端EX_DOUT1 没有接通到电路内部直流电源,切断阀不动作。当微处理器发出命令时,PP2_OUT1 信号为高电平,此时继电器U7 动作,切断阀控制端EX_DOUT1 通过二极管D12 和快恢复保险F2 送到外部切断阀端子,切断阀动作关闭。D12 的作用是保证电流方向单向流动,D14 的作用是阀关断时泄放电感上的电压,保护切断阀内电磁线圈。同时,设置了检测电路来检测继电器输出端OUT-端的电平情况,以判断继电器输出状态。电路原理如图5所示。

图5 切断电路原理图Fig.5 Schematic diagram of sever circuit

2 软件设计

系统软件采用C 语言开发,开发环境选用飞思卡尔公司微处理器对应的软件开发环境CodeWarrior v5.9.0 完成程序编写、编译、调试及下载[7]。系统软件主要由初始化与定期中断程序模块、模/数转换与处理程序模块、超压自动切断程序模块等组成。

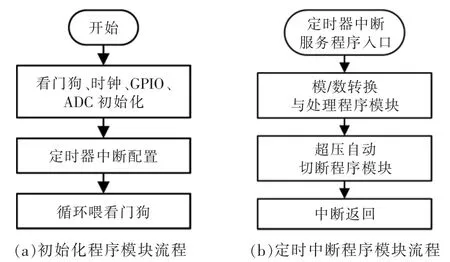

2.1 初始化与定期中断程序模块设计

初始化与定期中断程序模块主要完成系统初始化及定时中断服务程序执行。整体软件流程如图6所示。系统上电后,首先完成看门狗、时钟、GPIO、ADC 等模块系统初始化并开启定时器配置定时器中断,如图6(a)所示;其次,定时中断程序定时周期性地采集模拟信号并将信号量化处理,后执行超压自动切断程序模块,根据模拟信号大小自动关闭切断阀,如图6(b)所示。

图6 初始化与定时中断程序模块流程Fig.6 Flow chart of initialization and timing interrupt program module

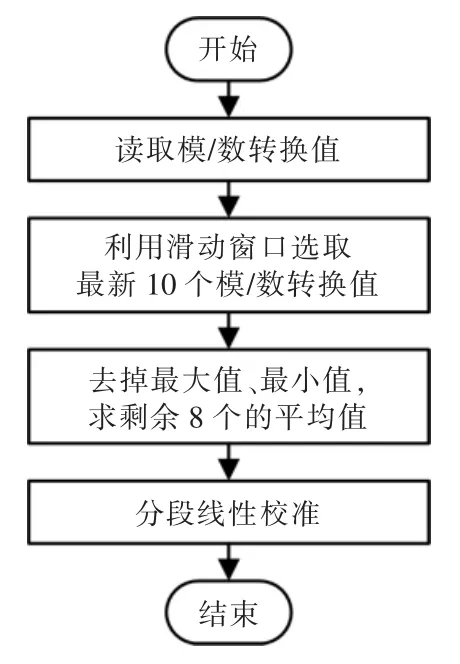

2.2 模/数转换与处理程序模块设计

模/数转换与处理程序模块主要实现模/数转换与处理。选择微处理器芯片自带模/数转换通道AN01~AN03 三路输入作为模/数采集通道。其中有效信号为AN01、AN02 输入,AN03 输入主要目的是采集5 V 基准电压,从而校正模/数转换精度。将模/数采集工作模式配置为独立模式、开启单通道转换、软件触发转换、数据右对齐,设置ADC 的采样周期为50 ms。对模/数转换值进行数据处理,利用滑动窗口滤波方式选择最新的10 组模/数转换数据,去掉最大值和最小值,然后将其余值求平均值,最后进行分段线性校准,将结果存入特定寄存器用于数据传输。模/数转换与处理模块流程如图7所示。

图7 模/数转换与处理程序模块流程Fig.7 Flow chart of A/D conversion and processing program module

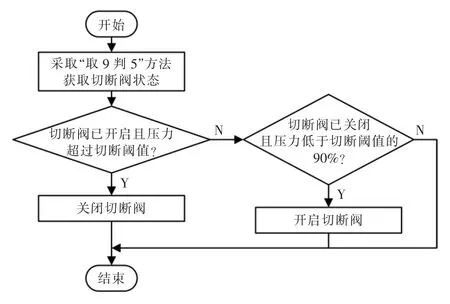

2.3 超压自动切断程序模块设计

超压自动切断程序模块主要实现根据采集到的液压系统压力信号,向外部给出控制信号。开关信号的输入通过微处理器的GPIO 口设置为输入来实现。为了防止误开关动作过程中的抖动引起误动作,多次读取切断阀开关输入信号,然后采用“取9判5”策略:获取最近9 次切断阀状态值,同状态多者视为最终状态。当切断阀已开启且液压系统压力变送器输入信号的压力值超过设定的切断阈值时,超压保护控制模块启动,然后开始控制阀的输出状态,关闭切断阀,切断阀切断保护;当切断阀已关闭且液压系统压力变送器输入信号的压力值低于设定的切断阈值的90%,那么重新改变控制阀的输出状态,打开切断阀。超压自动切断程序模块软件流程如图8所示。

图8 超压自动切断程序模块流程Fig.8 Flow chart of over-pressure auto-sever program module

3 系统测试试验结果

为了验证超压自动切断模块的功能性能,制作了超压自动切断模块并开展了相关试验,超压自动切断模块实际效果,如图9所示。

图9 超压自动切断模块实际效果图Fig.9 Picture of over-pressure auto-sever module

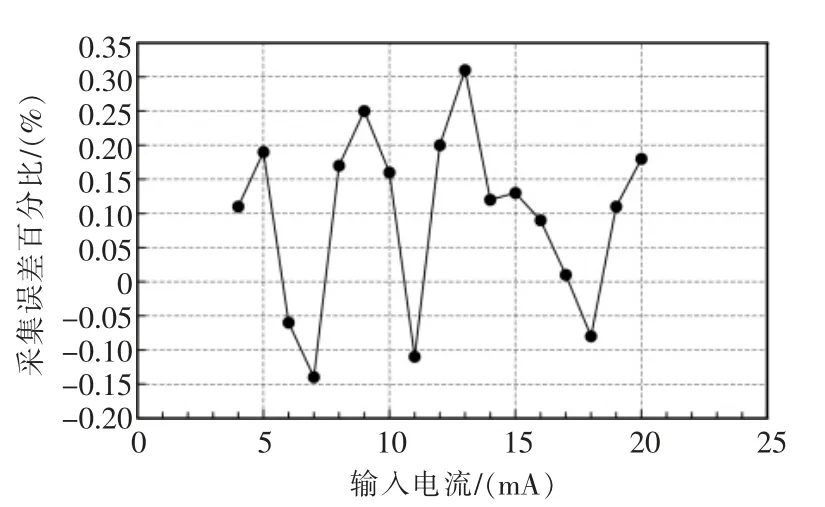

为了验证超压自动切断模块模拟量采集的精确度,完成了4 mA~20 mA 全电流范围内信号采集精度测试,如图10所示。结果表明,4 mA~20 mA 全电流范围内的信号采集误差均在0.35%FS 内,采集精度高,满足超压切断使用要求。

图10 模拟信号采集误差Fig.10 Analog signal acquisition error diagram

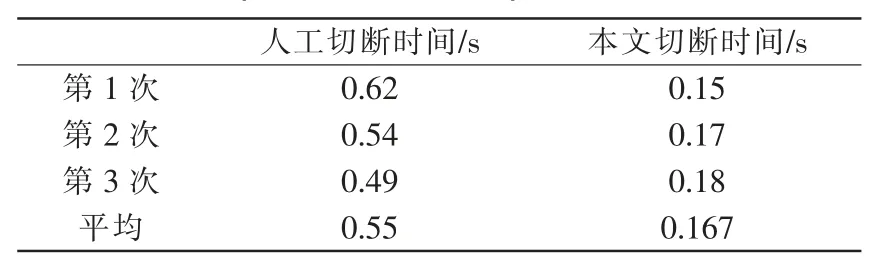

为验证超压自动切断的快速性,完成了传统超压人工切断及本文超压自动切断的切断时间多次对比测试,如表1所示。结果表明,人工切断时间平均为0.55 s,本文超压自动切断时间为0.167 s,本文超压自动切断时间要远低于传统超压人工切断时间,反应迅速,满足超压切断使用要求。

表1 超压切断动作时间测试对比Tab.1 Comparison of over-pressure sever time

4 结语

传统依靠人工监视液压系统压力并在超压时手动切断的方式耗费人力、反应较慢,已逐渐不能满足液压系统超压时快速切断的安全性需求。针对该问题,本文设计并实现了一种高精度的、快速反应的超压自动切断模块,并完成了系统测试试验。试验结果表明,该超压自动切断模块与压力变送器及切断阀接口匹配性好,全范围模拟信号采集精度高,反应快速准确,可有效提升液压系统超压时的安全性。