飞行高度环境模拟试验系统设计

程 旷,王利恒

(武汉工程大学 电气信息学院,武汉 430205)

飞行高度环境模拟试验系统是用于对高空上升、下降等高程剧烈变化环境进行模拟的实验系统,由于高空环境的特殊性,每次高空试验成本高,为了提高机载/伞降等设备的产品开发进度,同时减少开发试验成本,在实际高空试验之前,利用飞行高度环境模拟试验系统进行地面模拟实验测试[1]。

该系统包含气压控制系统和数据监控系统。通过气压控制系统控制管道的抽气阀门开度和进气阀门开度来控制管道气体流量,实现试验箱内的不同压力值的建立和保持[2]。通过TCP/IP 网络通讯实现对控制过程的数据监控,实时在上位机显示高度、速度等数据。

本文设计的飞行高度环境模拟试验系统,可以实现对0~10000 m 高空的气压环境模拟,同时针对高空上升和下降过程的速度变化也能进行设定和模拟。为机载/伞降等设备的地面测试试验研究提供了平台。

1 系统总体设计

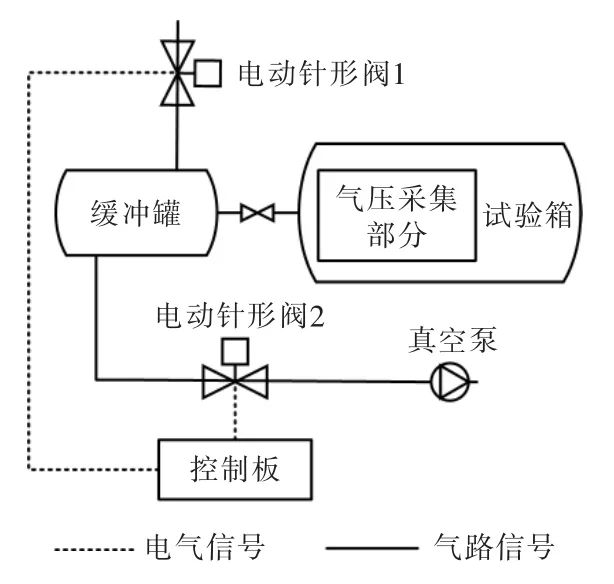

飞行高度环境模拟试验系统包含密闭试验箱、真空发生器以及电动针型阀等部件。真空发生器针对所需环境有多种选择,该系统试验箱容量较小,用小型真空泵就能满足要求。真空泵通过管道连接到缓冲罐,缓冲罐再与试验箱连接。气路管道之间由电动针阀控制气体进出流量。电动针阀选用上海依阳NCNV 系列,该系列电动针阀具有小于2%滞后、2%线性、1%重复性和0.2%分辨率的可调流量控制。系统整体示意图如图1所示。

图1 系统整体示意图Fig.1 Overall schematic diagram of system

为了实现对试验箱内部的气压控制,对飞行高度环境模拟试验系统分为3 部分,分别为试验箱内部的气压采集部分,气路管道的电动针阀控制部分和上位机数据监控部分。

2 系统硬件设计

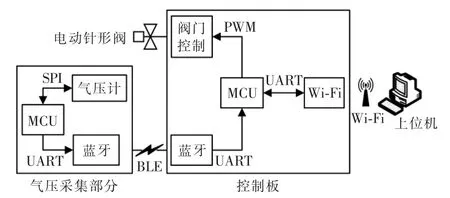

飞行高度环境模拟试验系统硬件设计包含气压采集、电动针形阀控制和数据传输等部分。整体硬件结构组成如图2所示。

图2 系统硬件结构示意图Fig.2 Schematic diagram of system hardware structure

2.1 气压采集部分

气压采集硬件部分由主控GD32、气压计、蓝牙模块、电源管理等部分组成。整体硬件结构如图3所示。

图3 气压采集硬件结构图Fig.3 Hardware structure diagram of air pressure acquisition

气压采集部分选择GD32F150R8T6 作为主控芯片,GD32F150 系列芯片采用ARM Cortex-M3 的32处理器内核,主频为72 MHz,提供高达64 K FLASH和8 K SRAM,外设接口丰富,内部资源充足,可以实现多种外设的数据传输。

气压计选择MS5611,该气压计体积小(5.0 mm*3.0 mm*1.7 mm),高度分辨率为10 cm,通信协议简单,具有SPI 和I2C 总线接口,无需对传感器内部寄存器进行编程,为用户提供精确的数字24 位压力和温度值。具有低滞后和高稳定性的特点。

蓝牙传输选择HC-42 蓝牙模块。该模块是新一代的基于Bluetooth Specification V5.0 BLE 蓝牙协议的数传模块。无线工作频段为2.4 GHz ISM,调制方式是GFSK。模块最大发射功率为4 dBm,接收灵敏度-96 dBm。两块HC-42 在设置好主从模式后能实现自动连接和数据收发,适用于试验箱与外部控制板之间的无线数据传输。

由于气压采集在试验箱内部,外部供电对试验箱气密性影响较大,因而气压采集部分选用锂电池供电。针对电池供电还设计了电池充电管理电路,锂电池充放电保护电路和电源适配电路。

电池充电管理电路选用TP4057 芯片,该芯片是一款单节锂电池恒流/恒压线性充电器,同时具有电池温度监控,欠压锁定和自动再充等特性。

锂电池充放电保护电路选用DW06D,该芯片具有过充、过放、过流及短路等所有的电池所需保护功能。

2.2 控制板部分

控制板硬件由主控GD32、蓝牙模块,Wi-Fi 模块、真空泵控制电路和电动针阀驱动电路等组成。控制板整体硬件结构如图4所示。

图4 控制板硬件结构图Fig.4 Hardware structure diagram of control board

控制板同样选用GD32F150R8T6 作为主控芯片,蓝牙模块选择和气压采集部分一样的HC-42。

选用HC-25 Wi-Fi 模块与上位机进行通讯,HC-25 是基于UART 接口的符合Wi-Fi 无线网络标准的嵌入式模块,内置无线网络协议IEEE802.11 协议栈以及TCP/IP 协议栈,能够实现用户串口数据到无线网络之间的转换。

控制板还包含一路真空泵控制电路和两路电动针形阀控制电路。

真空泵额定电压为220 V,额定功率0.9 kW,选用双向晶闸管JST 16A-600BW 作为开关控制器件。JST 16A-600BW 输出电流容量≤16 A,可控电压≤600 V。满足真空泵在正常工作时的电流和电压要求。采用双向晶闸管驱动光耦MOC3083 实现单片机对晶闸管的控制。

NCNV 系列电动针阀的工作电压为24 V,控制信号为0~10 V 电压信号,阀门开度控制采用PWM输出的方式,通过ADR02 芯片产生5 V 基准电压,利用LM358 运算放大器正向放大电路得到10 V 基准电压,单片机输出PWM 信号驱动MOS 管IRF530,得到0~10 V 电压,经过两级低通滤波除去高频噪声。为了增大输出阻抗,避免PWM 输出得到的电压受到负载影响,利用LM358 运算放大器组成电压跟随电路实现0~10 V 输出。

3 系统软件设计

飞行高度环境模拟试验系统是利用气压和海拔之间的变化关系实现对高程环境变化的模拟。试验系统设计通过气压采集部分得到试验箱内的气压和温度,经转换得出对应气压下的海拔高度,结合海拔高度变化计算出上升/下降的速度。根据设定的高度值和速度值,利用PID 控制算法控制电动针形阀动作,实现高度控制和速度控制。

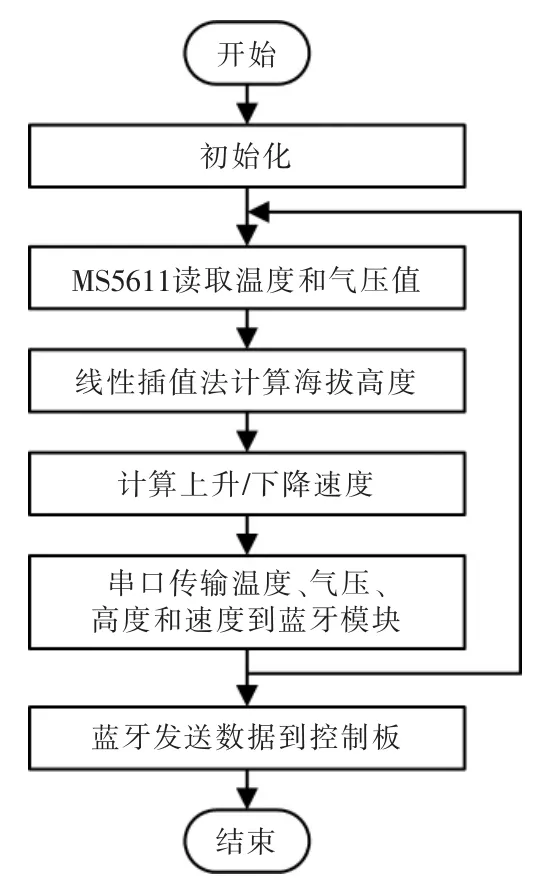

3.1 气压采集部分

气压采集通过气压计MS5611 实现,MS5611 读取温度和气压值,根据温度和气压值转换成海拔高度,气压-海拔高度转换公式如式(1)所示:

式中:H 是以m 为单位的海拔高度值;P0为标准大气压值;P 为当前某一高度的大气压值[3-4]。标准大气压,采用海平面温度为15 ℃时气压为1013.25 hPa。将其值代入公式(1)中,得到对应范围内海拔高度和大气压力关系,根据关系式得出气压和海拔高度线性关系较强,但公式(1)的计算较为复杂,存在大量浮点运算和指数运算。若是直接由单片机来进行计算,会占用大量内存资源,降低单片机的运行速度[5]。因此,在系统允许的误差范围内对原公式采用线性插值法进行拟合处理,大大简化计算量,插值公式为[6-7]

应用公式(2)计算高度,xi,yi分别为第i 个插值点的气压值、高度值。当气压值x 采集后,与xi比较找到其所在区间(xi,xi+1),然后代入相应的xi,yi和xi+1,yi+1值,即可计算出相应高度值y。

在程序中对线性插值法得到的高度值进行中值滤波处理,除去较大的噪声干扰。对单片机计算得到的速度值进行滑动均值滤波处理,使得速度变化更加平滑,消除尖刺[8]。最后将计算得到的高度、速度以及原始气压和温度通过串口传输给蓝牙模块,通过蓝牙模块发送到控制板。气压采集部分的程序流程如图5所示。

图5 气压采集部分程序流程Fig.5 Program flow chart of air pressure acquisition

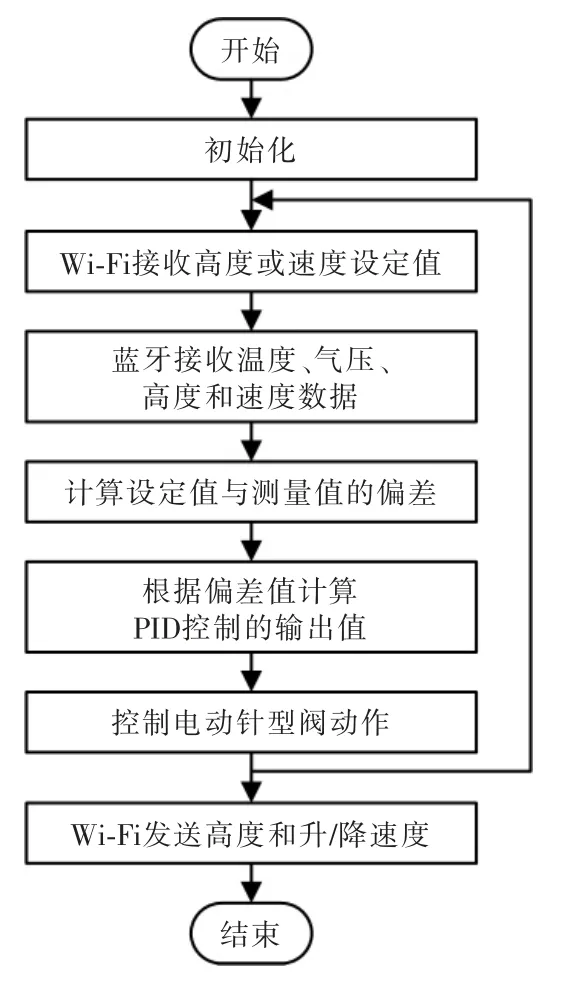

3.2 控制板部分

控制板通过蓝牙模块接收的高度和速度值,与Wi-Fi 接收到的设定值比较得出偏差,根据偏差值利用PID 控制算法计算得到输出值,控制电动针形阀动作,同时通过Wi-Fi 发送控制过程中的海拔高度和速度,在上位机接收显示。控制板程序流程如图6所示。

图6 控制板程序流程Fig.6 Control board program flow chart

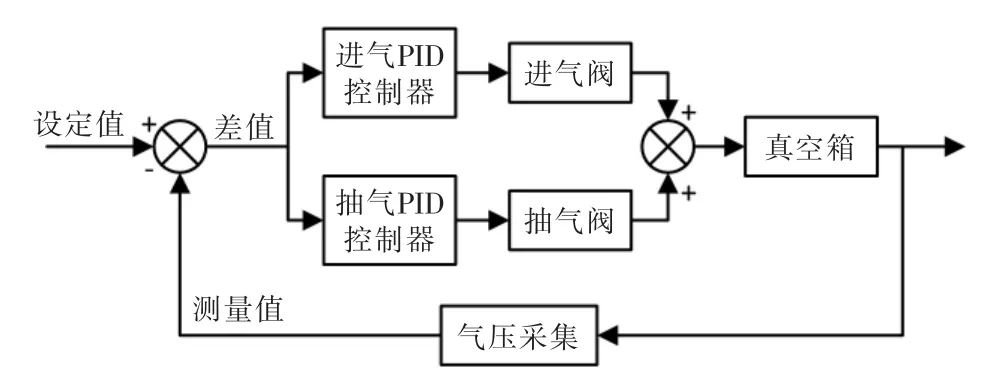

3.3 阀门控制算法

飞行高度环境模拟试验系统的气路管道装有两个电动针形阀,分别控制试验箱的抽气和进气过程(即控制试验箱的负压和正压)。对于两个阀门均采用PID 控制算法,对设定值与测量值的偏差计算出两个阀门的开度(PWM 输出值),PID 控制系统原理如图7所示。

图7 PID 控制原理图Fig.7 PID control principle diagram

根据PID 控制算法的理论,其原始模型的PID数学公式为

式中:KP为比例参数;TI为积分参数;TD为微分参数;e(t)为测量值与设定值的偏差;u(t)为t 时刻输出的控制量[9]。

将模拟PID 算法公式进行数字化,用em累加表示积分,em-em-1表示微分,得到数字的PID 算法公式为[10]

进气PID 控制器控制试验箱内的正压变化,抽气PID 控制器控制试验箱内的负压变化。通过对试验箱的正压和负压控制实现试验箱内部压力的变化。

海拔高度控制分上升阶段和下降阶段,在保持抽气阀和进气阀一定开度下,试验箱内海拔高度变化基本呈线性趋势。

在海拔高度控制的上升阶段(即气压减小阶段)主要由抽气PID 控制器参与控制,进气PID 控制器保持一定开度不变;在海拔高度控制的下降阶段(即气压增大阶段)主要由进气PID 控制器参与控制,抽气PID 控制器保持一定开度不变。

速度控制同样分上升阶段和下降阶段,在保持抽气阀和进气阀一定开度下速度变化存在阶段性。在上升阶段,速度开始时快速增大,后慢慢稳定;在下降阶段,速度刚开始较大,然后慢慢稳定,最后快速减小,分析过程得知上升阶段的速度快速增大和下降阶段的速度快速减小是由于试验箱内气压与外界大气压相近时,试验箱受外界气压扰动导致。对照海拔高度变化可将控制区间分为0~1000 m 和1000~3000 m。

因此速度控制时,在1000~3000 m 范围,上升阶段主要由抽气PID 控制器参与控制,下降阶段主要由进气PID 控制器参与控制;在0~1000 m 范围,则需要抽气PID 控制器和进气PID 控制同时参与控制。

4 系统测试

通过对飞行高度环境模拟试验系统的设计,对试验箱进行试验。

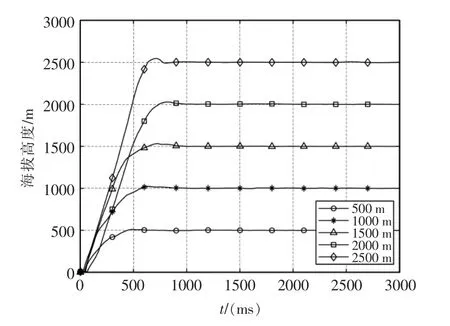

4.1 海拔高度测试

针对常用的机载/伞降等产品的实际高空工作环境,对系统进行海拔3000 m 内高度上升测试,测试结果如图8所示。

图8 海拔高度上升曲线Fig.8 Elevation rise curve

从图8中可以看出,本系统在海拔高度上升控制过程中,响应速度快,在1 s 左右均能达到设定值,静态误差小于0.01%,超调小于0.02%。

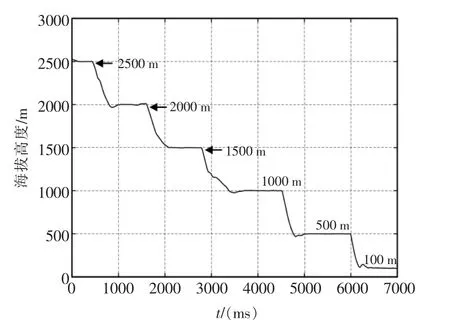

对系统进行海拔3000 m 内高度下降测试,测试结果如图9所示。

图9 海拔高度下降梯度曲线Fig.9 Altitude descent gradient curve

从图9中可以看出,系统在下降阶段海拔高度控制中,响应速度快,0.5 s 左右达到设定值,静态误差小于0.01%,超调量小于0.05%。

针对上升、下降阶段不同海拔高度测试结果,飞行高度环境模拟试验系统在不同设定高度下,响应较为快速,达到稳定时间短,同时超调量也在误差许可范围内。

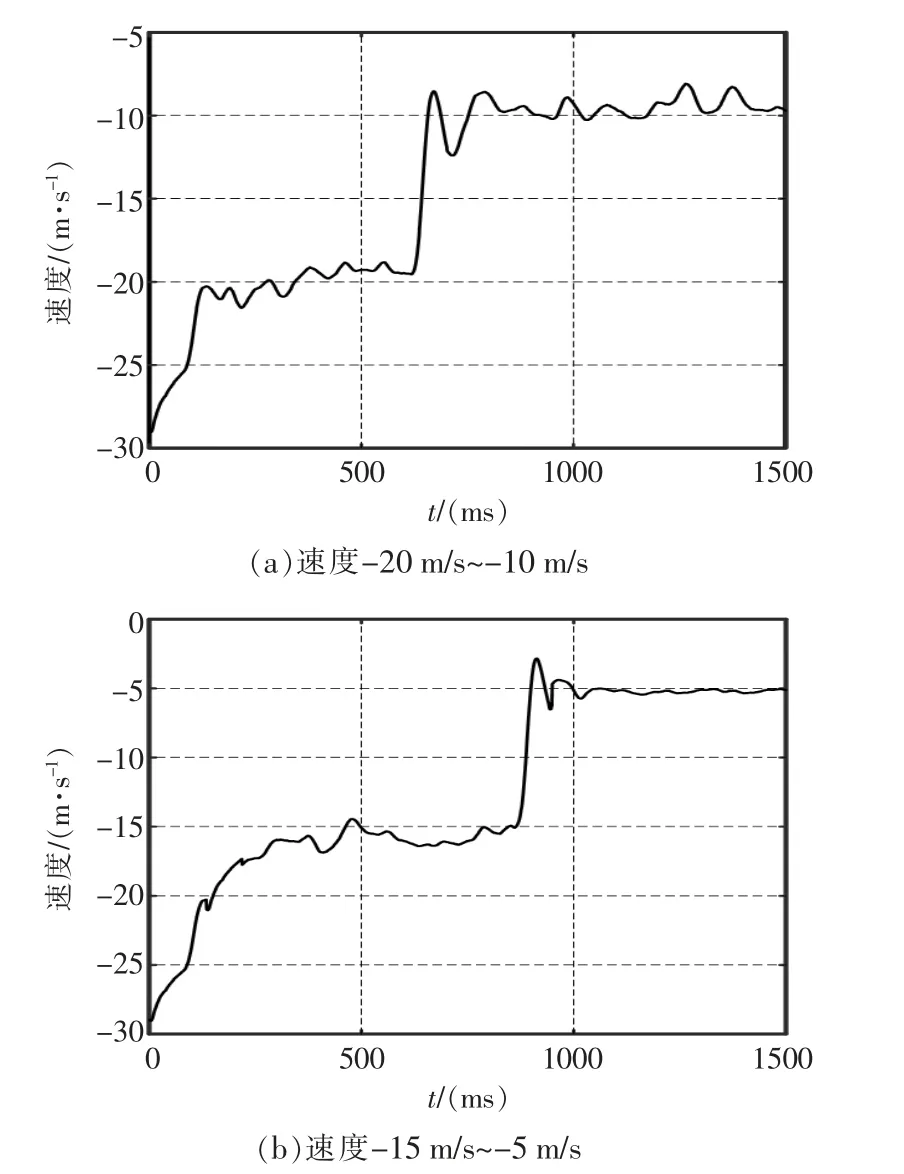

4.2 速度测试

速度测试中定义上升为正方向,下降为负方向。对系统进行不同速度下降阶段速度测试,测试结果如图10所示。

图10 下降阶段速度曲线Fig.10 Speed curve in descending stage

从图10可以看出,图10(a)图是速度从-20 m/s~-10 m/s 的变化曲线,在速度为-20 m/s 时,静态误差小于10%,速度变化过程中超调量小于30%,静态误差小于20%;图10(b)图是速度从-15 m/s~-5 m/s的变化曲线,在速度为-15 m/s 时,静态误差小于10%,变化过程中超调量小于30%,静态误差小于10%。

结合上升、下降阶段不同速度测试结果可以看出,在速度变化阶段,系统响应速度较快。在整个测试过程中,飞行高度环境模拟试验系统在不同速度条件下,满足控制要求。

5 结语

基于飞行高度环境模拟试验系统,通过控制试验箱内的气压变化,实现对机载/伞降等产品实际高空测试环境的模拟,为机载/伞降等产品提供了模拟试验平台。系统的响应速度小于1 s,高度控制精度为±10 m,速度控制精度为±3 m/s,该系统在海拔高度和速度的控制上较好地满足试验要求。