超疏水表面的制备与应用研究进展*

尤 航,彭 毅

(贵州大学 机械工程学院,贵阳 550025)

0 引 言

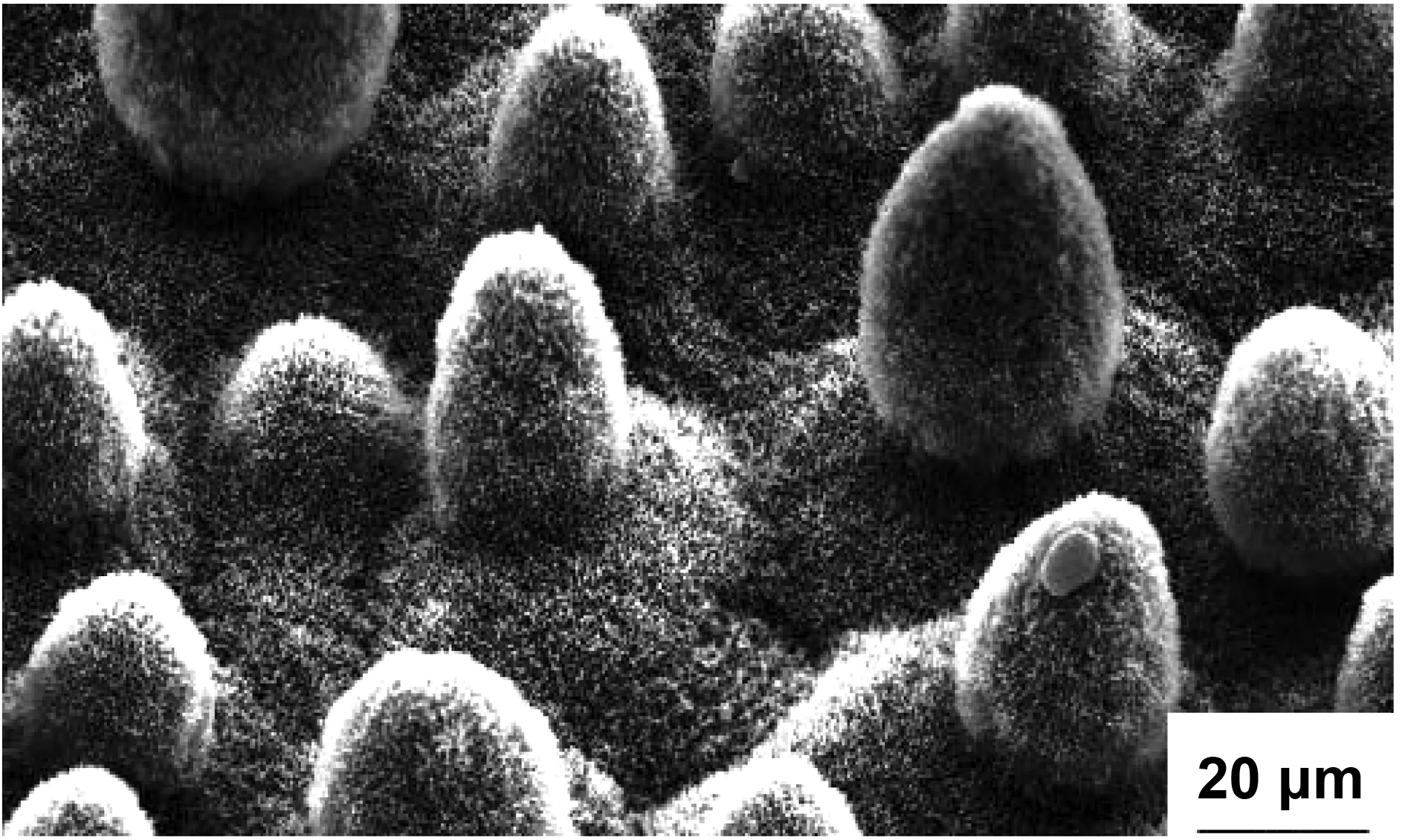

在自然界中广泛存在超疏水现象,如荷叶效应、玫瑰花瓣、水蝇腿、昆虫翅膀、蚊子眼睛和壁虎脚等[1-3]。著名的“荷叶效应”[4],由德国植物学家Wilhelm Barthlott在1977年提出,之后又和Neinhuis揭示了荷叶效应的机理,即通过扫描电子显微镜(SEM)观察荷叶上表面时,发现荷叶上表面的超疏水性是由其表面的微米级乳突结构和表面蜡状物共同引起的面微米级乳突结构和疏水性蜡状物质共同引起的[5],见图1;2002年,江雷[6]课题组进一步研究发现,纳米级绒毛结构在荷叶表面微米级乳突上存在,见图2,这种微纳分级结构对超疏水表面的构造具有关键作用[7];随后的大量研究也表明,低表面能物质可以使固体表面呈超疏水性;如图3,水接触角高于160°;当荷叶受到轻微振动后,水滴从叶面快速滚落,并带走叶面的灰尘和污染物,从而赋予荷叶“出淤泥而不染”的特性[8]。另外江雷团队还发现了“花瓣效应”,也就是说水滴在花瓣表面呈椭球状不会摊开,也不会滚下来,因此,它不具备自清洁性。为了更好地探究花瓣效应,韩国科学家Park等[9]也对天然玫瑰花瓣进行了观察,发现其表面布满了紧密相连的微米级凸起。布满了尺寸大约为16~20μm的褶皱和尺寸大约为700~800 nm的凸起,形成的微纳结构导致表面超疏水和高黏附特性。

图1 荷叶上的表面形貌乳突结构[5]Fig.1 Surface morphological mastoid structure on lotusleaf[5]

图2 荷叶上的表面形貌晶体结构[7]Fig.2 Surface morphological crystal structure on lotus leaf[7]

图3 水滴分别在: (a)天然荷叶; (b)乙醇中的荷叶; (c)干荷叶上的接触角(CA)和滚动角(SA)[8]Fig.3 Contact angle (CA) and rolling angle (SA) of water droplets: (a) natural lotus leaves; (b) lotus leaves; (c) dry lotus leaves[8]

超疏水表面具有自清洁性、油水分离、防腐蚀、防冻防冰等作用,具有广阔的应用前景。研究人员近几年以各种方式开发和实现了仿生超疏水表面,这种表面显示出优异的超疏水性。国内外的研究者围绕超疏水表面的研究工作取得了一定的进展。总结了获得超疏水表面主要有两种策略:(1)在低表面能材料上构建微纳粗糙结构;(2)利用低表面能物质对粗糙结构进行修饰[10-12]。本文对国内外近五年关于超疏水表面的研究进行重点总结,详细介绍了相应的制备方法和归纳其各个领域的应用,最后提出了个人对未来超疏水表面的研究重点和研究方向的展望。

1 超疏水的理论模型

1.1 Young’s模型

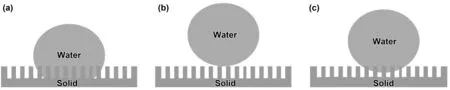

液体在平整的基体表面上堆积存在不同的状态,如图4所示,当固相、液相、汽相三相达到热力学平衡时,其固-液交界线之间的夹角成为接触角(contact angel,CA)[13],通常用θ表示。根据接触角的不同划分润湿状态,若测量液滴为水,当接触角θ<90°时,该表面为亲水表面;当接触角θ在90°~150°之间时,该表面为疏水表面,但未达到超疏水状态;当接触角θ>150°时,该表面为超疏水表面。

图4 杨氏模型[13]Fig.4 Young’s model[13]

实际上,决定物质表面疏水性的两个关键因素为表面能和表面粗糙度,假设基体表面完全光滑,基体表面的化学性质是决定其润湿性的唯一关键因素,由Young’s方程[14]来评估,如下式:

cosθ=(γSV-γSL)/γLV

(1)

式中:θ为静态接触角,γSV为固相与汽相的界面张力,γSL为固相与液相的界面张力,γLV为液相与汽相的界面张力。

1.2 Wenzel模型

由于Young’s方程的适用条件是理想固体表面,但实际的表面都存在一定的粗糙程度,这种微细粗糙结构有可能会增加其湿润性能,因此与Young’s方程所预测的接触角会有偏差。1936年Wenzel[15]认为由于表面粗糙度的存在,如图5(a),在Wenzel状态下,实际液滴浸入固体表面粗糙结构的固液接触面积应该大于固体表面可观面积,两者的比值定义为表面粗糙因子r,如下式:

图5 (a)Wenzel模型;(b)Cassie模型;(c)Wenzel-Cassie过渡态模型[16]Fig.5 (a) Wenzel model; (b) Cassie model; (c) Wenzel-Cassie transition state model[16]

cosθω=r(γSVγSL)/γLV=rcosθ

(2)

其中:θω为Wenzel模型中的接触角,θ为Young’s模型中的接触角。

由于实际接触面积大于可观面积,所以表面粗糙因子r≥1,根据Wenzel模型可知,当固体表面的接触角<90°的时候,θω随着粗糙因子的增大而减小,材料变得越来越亲水;当固体表面的接触角>90°的时候,θω随着粗糙因子的增大而减小,材料变得越来越疏水。

1.3 Cassie-Baxter模型

当湿润状态不是均匀状态的时候,固体表面粗糙度并不能被液滴完全浸润,Wenzel模型失效,为此,Cassie和Baxter进一步提出了一种复合接触状态,如图5(b),进而推导了Cassie-Baxter方程[16],如下式:

cosθC=f1cosθ1+f2cosθ2

(3)

式中:θC为平衡状态的表面接触角,f1为固-液接触表观面积分数,f2为液-汽接触表观面积分数,θ1为固-液界面的表观接触角,θ2为液-汽界面的表观接触角。

还有一种过渡态存在于Wenzel状态和Cassie状态之间,如图5(c)。显然,水滴没有占满空气间隙,也没有铺满固体表面,两种状态之间的转变,表明水滴的粘附力变大,此时需要更大的倾斜角度才能让水滴滚动。

2 超疏水表面的制备

受自然界许多动植物表面作为超疏水表面的启发,近年来越来越多研究人员基于现有的理论设计并制备超疏水表面材料。需要指出的是,目前普遍用于制备超疏水表面的程序是使物体表面粗糙化,呈疏水状态,一般经过修饰可以达到超疏水状态。或者在第一步当中直接将低表面能材料转化成粗糙表面。上述两种程序,对应到Young’s方程,一般通过降低表面自由能的方法实现;对于Wenzel模型,通常是通过粗糙化处理将本身材料的湿润性放大,但对材料自身性质的要求很高,材料表面能较低才可行[17]。现阶段用于制备超疏水表面的常用方法有:模板法[18-19]、刻蚀法[20-22]、沉积法[23-26]、阳极氧化[27-29]和其他方法[30-33]。

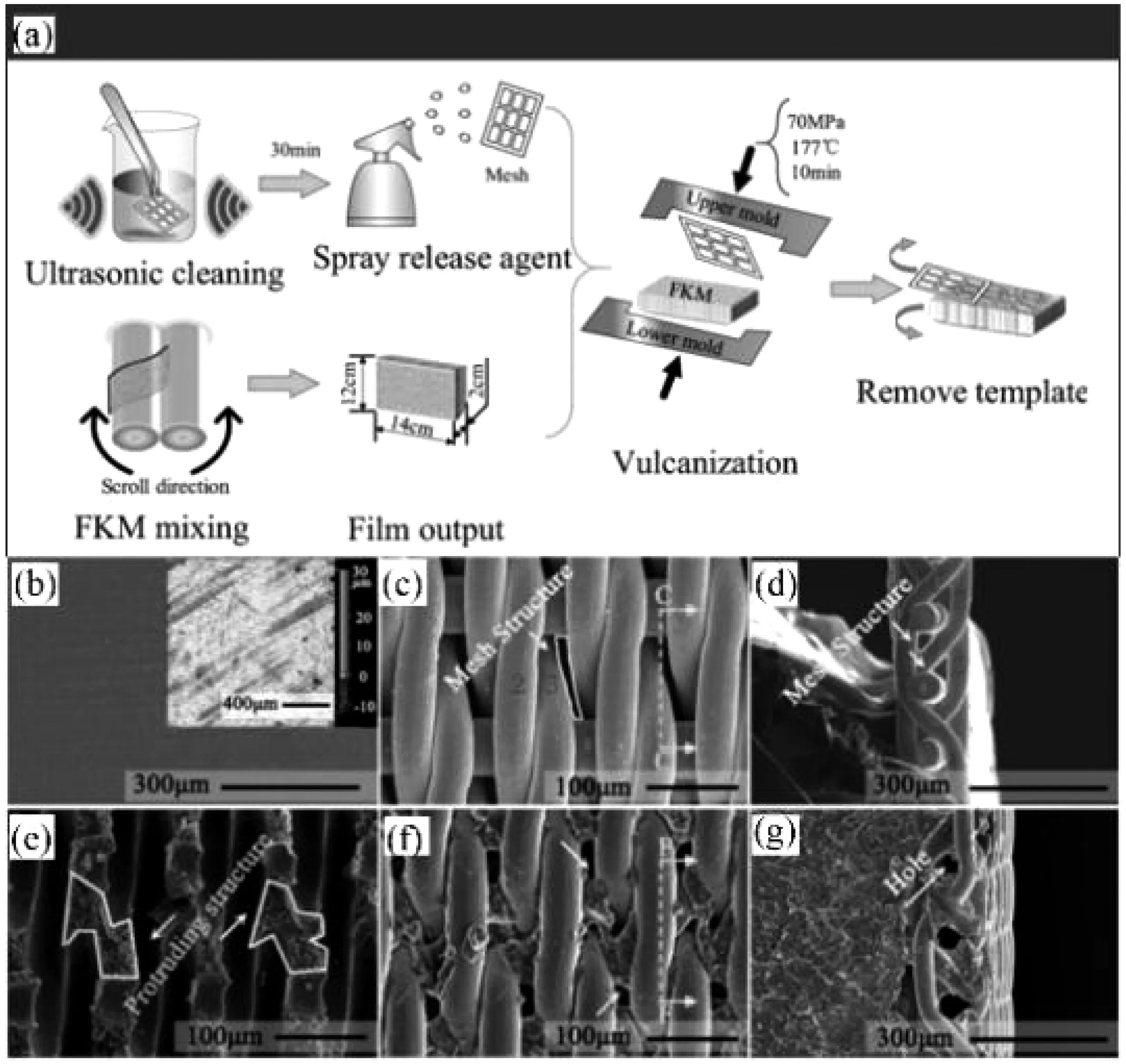

图6 (a)模板法FKM制备工艺流程图;(b)FKM表面的典型SEM;(c)典型的筛面结构和(d)横截面结构;(e)900目FKM表面;(f)典型的FKM和丝网混合表面结构和(g)横截面结构[35]Fig.6 (a) Stencil method FKM preparation process flow diagram; (b) typical SEM of FKM surface; (c) typical sieve surface structure; (d) cross-sectional structure; (e) 900 mesh FKM surface; (f) typical FKM and screen mixed surface structure; (g) cross-sectional structure[35]

2.1 模板法

模板法[34]常用来合成纳米复合材料,凭借其结构导向和空间限制可以有效调制复合材料的表面形貌和内部排列结构。模板法具有使用灵活性的优点,基本上不受空间和实验条件的限制,操作简单;其次还能够有效避免纳米颗粒发生团簇。

He等[35]利用模板法在高温氟橡胶(FKM)表面制备了具有微纳米结构的900FKM。其表面疏水性改善的主要原因是网格结构使900FKM表面形成正多边形,从而提高了纯FKM的表面粗糙度。但是随着橡胶表面温度的升高,橡胶受热膨胀,整个基体软化,突起间距增大,橡胶表面接触角减小。为了提高材料的热稳定性,在模板法制备互联多孔聚(DVB-LMA)海绵时,二乙烯基苯(DVB)含量有助于提高热稳定性[36]。除了上述两种通过模板法制备的材料可以应用到轴承自清洁和油水分离以外,还可以控制细菌在聚合物上的滞留。Fatema等[37]在钛合金(Ti6Al4V)表面采用激光微纳米织构法制备了金属模板,并通过软复制转移到聚二甲基硅氧烷(PDMS)聚合物上。结果表明,与无纹理聚合物表面相比,在所有复制的塑料表面上,粘附细菌的数量大大减少(最多减少五倍),可以开发一些潜在应用,如减少油漆表面(如船体)和塑料物体(如电话和电脑键盘)上的细菌粘附或污垢。

2.2 刻蚀法

刻蚀法制备超疏水材料比较简单,是一种有效、直接的方法,其原理是通过物理或者化学方法与基体形成一定反应,去掉表面部分材质,使得在基体表面形成微纳结构,常见的有晶体状、片状、块状、纳米针等。主要目的也是增加表面粗糙度或者降低表面自由能。有时候可以结合其他方法制备超疏水材料。

Kim等[38]利用简易的两步化学刻蚀法从奥氏体不锈钢(AISI 304型)制备超疏水表面的方法。在第一步中,不锈钢板在氟化氢溶液中刻蚀,如图7(a)-(c),分别显示了不锈钢样品中疏水机理的示意图。需要指出的是,在所有情况下,微纳米尺度上的粗糙表面都是由蚀刻样品上的许多微凸体和空洞形成的。这是因为高能部位,如位错和晶界,总是存在于晶体金属中,并且由于它们的高能,它们更容易受到蚀刻剂的侵蚀,并且会首先溶解。因此,这种选择性腐蚀行为将在蚀刻不锈钢表面上产生粗糙度和微凸体。如另一方面,WCA随着腐蚀时间进一步增加至25 min而降低。这可能是由于局部腐蚀速率的增加,这会影响表面的精细结构并降低表面的超疏水性。

图7 不锈钢样品疏水状态示意图:(a)未处理的样品; (b)HF刻蚀后的样品; (c)HF刻蚀后NaCl溶液浸渍后的样品; (d) 25 minHF刻蚀后钢的微观结构; (e) 不锈钢在HF中不同刻蚀时间后WCA和滑动角的变化[38]Fig.7 Schematic diagram of hydrophobic status of stainless steel samples: (a) without treatment sample; (b) after HF treatment sample; (c) sample after maceration of NaCl solution after HF etching; (d) microstructure of steel after 25 min HF etching; (e) changes in WCA and sliding angle of stainless steel after different etching times in HF[38]

由于氢氟酸(HF)是一种有害酸,如果烧伤未得到适当治疗,可能导致严重的组织损伤。一种不使用HF作为刻蚀剂的简单的化学刻蚀方法可以从晶体硅中生成了三角形的纳米结构[39],刻蚀溶液为四氟硼酸钠(NaBF4)水溶液。导致了低自由表面能的超疏水表面。它们都表现出具有“滚动球”效应(低滞后)的超疏水行为,即水滴从表面滚下,达到了超疏水和疏油的性能。

金属表面的化学蚀刻还可以结合碱性和酸性溶液来完成。Lomga等[40]使用氢氧化钠(NaOH)溶液和月桂酸溶液,采用两步化学蚀刻法在铝表面合成了超疏水涂层,即浸泡在NaOH溶液中增加铝的粗糙度,然后浸泡在月桂酸溶液中降低粗化铝的表面能,随着微尺度结构上纳米结构的增加,液滴不仅与固体表面接触,而且还与表面粗糙结构中捕获的空气接触[41]。因此,表面能改性后,接触角随着微结构纳米粗糙度的增加而增加,这与Wenzel和Cassie提出的理论一致[42]。另外,涂层表面完全损坏之后超疏水性变为超亲水性,但在月桂酸溶液中重新简单浸泡后又恢复,表明该表面为自愈性超疏水材料。

2.3 沉积法

沉积法的工作原理是将低表面能物质沉积到基体表面,可以通过物理或化学方法降低物体表面能。电化学沉积指的是电流在电场的作用下,通过电解质溶液中的电子迁移和氧化还原反应于电极上从而形成镀层。有一个显著的优点就是可以通过控制相关参数来调制物理表面形貌和内部晶体生长情况,产生分层结构[43]。

图8 电沉积超疏镍涂层的实验步骤和机制(a) 在(b)40 A/dm2、(c)60 A/dm2、(d)80 A/dm2、(e)100 A/dm2电沉积结构层的功能层表面形貌[45]Fig.8 (a) Experimental steps and mechanisms for electrodeposition of super-nickelophone coatings, and the functional layer surface morphology of the electrodeposition structural layer at (b) 40 A/dm2, (c)60 A/dm2, (d) 80 A/dm2, (e) 100 A/dm2 electrodeposition structure[45]

为了解决传统电沉积法制备的氢氧化镁超疏水表面由于其不连续的片状结构,导致其力学性能较差,容易从基体上剥离的问题,Zhang等[44]以黄原胶的结构为启发在铁基上在铁基体上电沉积了一个坚固的网络状氢氧化镁层,在水溶液中低温和适当的pH值下形成了螺旋状的网络。推测电沉积的晶体可以通过羟基和羧基之间的反应吸附到黄原胶水溶胶网络中,然后形成网络状结构。该氢氧化镁层具有良好的超疏水性。不过存在低电流强度引起的低溶液pH值不适用于制造网络状MH层的缺点。因此,制备的结构层的电流密度是影响功能层表面疏水性能的主要因素[45]。

现阶段对沉积法的研究主要针对表面性能和沉积效率两个方面。需要指出的是,一步沉积法减少了制备的时间,提高了制备速率,为批量制备超疏水表面提供现实条件;其次,结合其他技术如激光刻蚀等解决表面性能问题,也是该技术的发展趋势。

Jiang等[46]采用快速一步脉冲电沉积方法在铜基体上制备超疏水表面。电解液由乙醇、肉豆蔻酸(CH3(CH2)12COOH和氯化镧(LaCl3·6H2O)组成。结果表明,沉积表面具有以肉豆酸镧为主的微纳米级结构。最佳接触角约为160.3°,滑动角约为5°。

Tilebon等[47]采用普通化学沉积法制备了超疏水氧化锡表面,用棕榈酸、月桂酸和硬脂酸对其进行表面化学改性。其中采用浸涂工艺对铝基体上的最佳样品种子层沉积进行了表征,但许多参数可以阻止该层的形成。为了进一步解决这个问题,通过一步电化学沉积制备了新型的超疏水苯胺三聚体硅基涂层[48],作者团队进一步证明了四乙氧基硅烷和改性苯胺三聚体(M-AT)之间的成功联系,总结了具有不同M-AT含量的所有试样的成分。C和N含量随着M-AT含量的增加而增加,表明M-AT已成功地加入到所制备的新型杂化涂料中。另外,腐蚀产物分析表明,苯胺三聚体特有的氧化还原特性有助于钝化膜(氧化铁和氧化铁)的生成。苯胺三聚体还能有力地阻止氯化钠溶液的渗入,加速钝化膜的生成。

图9 阳极氧化法在AZ31基体上制备镁铝层状双氢氧化物(Mg-Al LDH); (a)AZ31上疏水Mg-Al LDH涂层制造工艺示意图;(b)超疏水LDH涂层防腐机理示意图[49]Fig.9 Preparation of magnesium-aluminum layered dihydroxide (Mg-Al LDH) on AZ31 matrix by anodic oxidation method: (a) schematic illustration of the fabrication process of the hydrophobic Mg-Al LDH coating on AZ31; (b) schematic illustration of the corrosion protection mechanism of superhydrophobic LDH coating[49]

2.4 阳极氧化

阳极氧化主要用来增加基体表面氧化层的厚度,其原理是电解液由于外电场的作用和相应工艺条件下,在阳极基体表面生成氧化膜。可以看到,该方法可以通过改变相关参数如外加电压、电解质等来实现基体表面改性。

阳极氧化法能够在镁合金体表面制备不同类型的超疏水镁铝层状氧化物(Mg-Al LDH)涂层,表面涂层的均匀结构具有超疏水的特性,同时由于表面生成的Mg-Al LDH 的物理保护作用,能够显著降低腐蚀电流密度,实现优异的防腐性能(99.99%)[49]。通过阳极氧化法制备的超疏水TiO2纳米管涂层,附着力低,自清洁性能优异,能够实现-20℃时,水滴结冰时间延迟[50]。通过阳极氧化铝(AAO)膜的二次阳极氧化(SAO)工艺合成粗糙度可控的火山型AAO基超疏水表面。该表面具有该结构具有较低的表面能和粗糙的分级微/纳米结构,其WCA值为154°,具有良好的自洁性能和耐腐蚀性能[51]。

2.5 其他方法

除了上述超疏水表面制备方法外,还有普通改性[52]、接枝聚合法[53]、浸渍法[54]。浸渍法制备超疏水表面最大的优点就是简单。目前常用的有两种策略:(1)将疏水状态的纳米颗粒分散在合适的有机体系中,然后直接浸渍负载于多孔的基体材料,进而形成稳固的超疏水表面;(2)将具有一定形貌结构的微纳米颗粒分散到有机溶剂中,通过浸渍过程,在基体材料表面首先构建复合结构,然后对其进行疏水化修饰。表面接枝聚合就是在物理或化学作用下,将自由基与改性单体进行反应,可以改善薄膜的亲水或者疏水性能。

图10 DPA自聚合反应原理[52]Fig.10 Principle of DPA self-polymerization reaction[52]

3 超疏水表面的应用

超疏水材料表面由于自身具备的多种优异性能,在自清洁[55-57]、油水分离[58-59]、防腐蚀[60-61]、以及防冻除冰[62-63]等方面具有广阔的应用前景。在基础设施方面,高层建筑特别是玻璃墙表面容易起油、沾灰,室外还容易受降雨影响,增大了清洁难度,也提高了清洁的危险系数。超疏水材料基于本身特性所具有的自清洁性可以较好地解决这个问题,大幅降低清洁难度。在日常生活中,道路、电线、风力发动机等因受天气的影响导致其表面结冰,容易引发严重的安全事故,造成极大的人力和经济损失。而超疏水材料具有延迟冰的形成和防冰粘附的作用。在工程材料方面,金属材料在恶劣环境下易发生腐蚀,降低了自身的机械性能,超疏水涂层可以起到防腐作用。在资源利用方面,工业含油废水和石油泄漏问题不仅造成了严重的资源浪费,还对生态环境构成严重威胁,而传统的油水分离成本高、效率低、时间长。超疏水超亲油材料可以很好地解决这个问题,实现高效率的油水分离。因此,对于超疏水材料的研究具有极大的实际意义。

图11 EP自清洁过程示意图(a, b)和涂层镁合金表面在空气(c-f)和(g-j)油污染中的自清洁行为[55]Fig.11 (a), (b) Schematic diagram of EP self-cleaning process and self-cleaning behavior of coated magnesium alloy surfaces in (c)-(f) air and (g)-(j) oil contamination[55]

3.1 自清洁性

超疏水表面对水滴具有抗拒性,因此水滴在倾斜的超疏水表面会自由滚动。水滴在超疏水表面滚动可以顺利带走表面的污染物,进而实现超疏水表面的自清洁功能。

通常情况下,具有超疏水性能的涂层,都表现出亲油性,能够实现油水分离。若将超疏水表面浸入油中,油会慢慢慢渗入表面,若将超疏水的表面置于空气中,表面的灰尘附着于表面,水滴附着于灰尘表面,液滴脱落时带走灰尘实现表面的自清洁作用。但表面的液滴脱落呈现出滑落状态,主要因为超疏水涂层的表面粗糙结构吸入的油起到了润滑层的作用。

超疏水表面的形貌特征对超疏水性能具有重要的影响,如在镍基板上形成的由Ni3S2纳米棒阵列,在形成过程中,随时间的变化,生长较快的纳米棒由于重力作用开始弯曲,并出现粘附和缠绕现象,显著提高了比表面积,增加了捕获空气的凹槽[64]。如果通过十四酸对表面的纳米棒阵列进行改性处理,将会在纳米棒上形成牡丹花状结构,但化学修饰并没有改变纳米棒的形态,而是降低了表面的粗糙度,从而降低了表面能。存在于Ni3S2超疏水表面的飞灰微珠被滚动的液滴带走,留下了干净的轨迹。这种现象可以通过图12中的自清洁模型更直观地描述。如图12(c)水滴在光滑的基板表面上滑动并穿过污染物。空气层有效阻止污染物污染涂层表面[65]。同时,高接触角和低滚动角有利于获得较低的粘附力,更小的倾斜角可以使水珠滚动,因此可以更容易带走该鳞片周围的粉煤灰微珠。

图12 涂层自清洁实验和模型: 通过 (a) RhB染色溶液测试样品清洁性能; (b) 粉煤灰空心微珠;水滴在受污染的 (c) 镍基板和 (d) Ni3S2超疏水涂层上的运动示意图[64]Fig.12 Coating self-cleaning experiment and model: (a) self-cleaning property tested by RhB stain solution; (b) fly ash cenospheres; schematic of water droplets movement on polluted (c) nickel substrate and (d) Ni3S2 superhydrophobic coating[64]

3.2 油水分离

超疏水表面在疏水亲油的应用中,需要考虑到表面的长期稳定性。Cheng等[66]制备一种具有三网结构的超疏水织物,能够选择性分离各种含油液体的水混合物,分离效率可达97.5%以上。超疏水棉织物可用于分离不同碱度或酸度的油水混合物。如图13(a)所示,悬浮的癸烷可被超疏水性聚合物完全吸收,而棉织物对水几乎没有吸收。图13(b)显示了氯仿水混合物分离过程的照片。超疏水棉织物对各种低粘度油液具有很高的通量。

图13 通过超疏水棉织物(a)去除上层水中癸烷和(b)分离氯仿/水混合物的照片[66]Fig.13 Photo of (a) decane removal in upper water and (b) separation of chloroform/water mixture by superhydrophobic cotton fabric[66]

Yuan等[67]制备超疏水浸渍涂层用热塑性聚氨酯(TPU)微球及其油水分离。通过控制含水量,可以控制微球表面,形成各种结构。微球溶液可用于非织造布(NDFs)的浸涂,浸涂非织造布表现出超疏水性,接触角为153°。该超疏水浸渍非织造布具有良好的耐热水、耐酸碱性能。此外,它还具有较高的通量和油水分离效率。可以得出结论,通过简单的重力作用,DNFs可以有效地实现油水分离。

3.3 防腐蚀

随着材料的功能性发展,应用场合广泛,在恶劣的环境下,造成了一定的金属腐蚀问题,导致资源浪费、环境污染。超疏水表面处理技术逐渐成为一种新型防腐技术可以有效提升材料的防腐性能,因此,该技术为金属防腐蚀奠定了应用基础。经两步浸干工艺制备的超疏水表面[68],在硅烷偶联剂的帮助下,亚微米级二氧化硅颗粒和棉织物表面都有丰富的羟基,因此二氧化硅颗粒很容易粘合在一起。在第一次浸涂程序中,将氨丙基三乙氧基硅烷(APTE)乙氧基水解反应产生的羟基用作连接点,亚微米二氧化硅颗粒表面的羟基首先结合到硅醇表面的羟基,然后连接到棉织物表面的羟基。在高温固化过程中,羟基发生脱水和冷凝,因此亚微米级二氧化硅颗粒与棉织物密切相关。在第二次浸涂过程中,使用IPDI作为交联剂,将异氰酸酯(IPDI)的异氰酸酯基团引入缩合反应中,PDMS、亚微米二氧化硅颗粒和棉织物之间存在羟基。经热固化后,这些组分之间构建共价键,提高了涂层的耐久性。

另外,Q235表面的超疏水低聚苯胺改性二氧化硅涂层[69],能够获得较低的腐蚀电流密度和最高的阻抗。具有优异的防腐性能,值得注意的是,环氧树脂/E-M-SiO2涂层的开路电位(OCP)值最高,且OCP值没有大的变化,表明最低的腐蚀倾向。这种巨大的改善主要取决于预处理涂层(E-M-SiO2)的超疏水性,它有效地避免了腐蚀介质与基体之间的接触。

图14 非织造布用于(a)对水和水下有机溶剂的吸附;(b)油水分离实验;不同(c)浸泡时间和(d)油/水混合物的分离效率,以及(e)不同有机溶剂[67]Fig.14 DNFs used for (a) adsorption of water and underwater organic solvents; (b) oil-water separation experiments; separation efficiency with (c) different soaking times, (d) different oil/water mixtures and (e) different organic solvents[67]

图15 超疏水涂层棉织物在不同溶液下浸泡24 h的接触角[68]Fig.15 Contact angle of superhydrophobic coated cotton fabric soaked in different solutions for 24 h[68]

3.4 防冻防冰

水滴在固体表面的接触角越大,结冰时的热力学势垒越大,水滴的液核越难生成[70]。超疏水表面虽不能抑制冰的最终形成,但能够延长结冰的时间,使得超疏水表面在防冻防冰领域有着广阔的应用前景[71]。

超疏水的表面能够有效延迟结冰现象的发生[72],将疏水材料结合纳米SiO2制备的超疏水沥青混凝土(SHAC),可以显著降低冰与路面之间的粘附力,因此,超疏水沥青混凝土能有效促进水滴从其表面滚转,其滚转率可达80%。当水滴受到路拱、重力、风等外部因素的综合影响时,更容易从SHAC表面掉落。另外,通过霜冻模拟实验,SHAC试样表面的霜很少,这表明SHAC能够显著抵抗霜的形成。作者团队进一步分析认为,造成这种现象的主要原因有两个:(1)因为在超疏水表面上有许多乳头状分级微纳结构,当点接触产生的表面张力高于液体与基底表面之间的表面张力时,水滴会在基底表面反弹,从而保持表面干燥无霜;(2)SHAC表面凹槽上有许多“气垫”。导致在一定程度上减缓水滴与基材表面之间的热交换,从而抑制霜冻的形成。

图16 裸露、疏水和超疏水表面的静态(a-f)和动态(g-h)防冰性能[72]Fig.16 (a)-(f) Static and (g)-(h) dynamic anti-icing properties of exposed, hydrophobic and superhydrophobic surfaces[72]

4 结 语

超疏水表面的应用除了以上所述,还可以应用到军事领域、航空航天、农业设备等。重点介绍了超疏水表面制备的方法:模板法、刻蚀法、沉积法、阳极氧化和其他方法,综述了近五年的研究者们利用这些方法制备超疏水材料的应用。随着理论模型的完善和制备技术的发展,学者通过改进方案利用其他方法或者将几种方法结合,可制备出更优的湿润性材料,因此可以为防冻除冰、金属防腐蚀、油水分离等提供新的方案。目前对于超疏水材料的制备和应用取得了一定的进展,但是也有一些问题需要进一步地去解决。在现有的基础上,更要深入研究理论,希望设计出具备更加优异的机械稳定性、防冰性、更优的油水分离效率甚至是透明性的超疏水材料。对于未来的超疏水材料的研究提出以下展望:

(1)开发更简单、环保、经济的制备方法。目前的制备方法存在不同程度的缺点:模板法的表面耐磨差;沉积法容易引起环境污染;刻蚀法的表面强度低且时间较长;阳极氧化的成本高、涂层吸收差、不适合工业生产。

(2)制备具有修复能力的自愈性超疏涂层,以此提高材料的使用寿命。当超疏水表面性能遭到破环后可通过简单处理恢复超疏水性能。

(3)制备更高机械稳定性和耐磨防腐性以及透明性的超疏水表面,实现在恶劣环境中金属不易腐蚀、稳定耐磨、降低清洁难度。

(4)尽可能地发现新型材料和新技术,实现超疏水表面的大量生产。