预切种振动供种式木薯播种器勺链排种机构设计与试验

牟向伟 陈林涛 马 旭 薛俊祥 向金山

(1.广西师范大学职业技术师范学院,桂林 541004;2.华南农业大学工程学院,广州 510642)

0 引言

由于我国木薯种植以个体农户为主,种植模式不统一、机械作业困难,目前依靠人工作业[1],急需研发适应木薯种植农艺要求的精密种植机。现有播种器主要采用实时切种方式,由于木薯种较长,形状复杂,无法实现自动播种,且人工喂种持续性差、漏植现象严重[2]。预切种方式利用切种机将木薯种切成形状简单、长度约150 mm的种茎,清选后由播种器的排种机构将单段种茎排至种沟[3-6]。链勺式播种原理广泛应用在预切种方式中,工作时利用链条带动捞种勺进行充种,最终实现精密播种。该原理已成为国内外解决形状不规则种子播种的主要技术,在马铃薯、甘蔗等作物中均有应用,但在木薯精密播种研究中鲜有报道[6-7]。

目前预切种勺链式播种器研究主要包括限制排种速度、加大充种高度以及优化排种机构捞种勺与输送链参数等,实现了可靠充种[7-8]。澳大利亚的Massey Ferguson与P&HBonel等公司和美国的GESSNER等公司针对凹板提升式排种机构进行研究[3-4],开发了相应的甘蔗种植机,其排种机构通过在升运链上设置凹板实现排种,但存在播种不均、漏充现象严重、耗种量大等问题。赵满全等[9]研制了2BSL-2型马铃薯起垄播种机,采用链勺式排种机构,在种箱最下端横截断面投影面积几乎与种勺投影面积相等,改善了充种性能。李成松等[10]研制了单行悬挂式马铃薯施肥种植机,采用链勺式排种机构,通过增加人工补种段来降低漏播指数,但链勺式排种机构输送链后方需安装挡板,结构复杂,作业速度提升空间有限。韩杰等[11]研究预切种式甘蔗种植机,但由于排种机构结构和蔗槽设计不合理,出现因播种不连续而造成的漏种和耗种量大等问题。勺链式排种机构充种困难、漏充指数高仍是目前播种器的技术缺点。以上研究为预切种勺链式木薯精密播种器设计提供了技术参考。

木薯种茎为一定长度圆柱状木质茎杆,且表面具有凸起芽眼,播种过程中存在待充种茎乱序、充种困难以及播种合格指数低等问题[12]。笔者前期在预切种式木薯播种器供种环节中设计了一种阶梯式振动散种机构,通过“振动分散输送+种茎群姿态调整”的方式进行乱序木薯种茎群的散种下滑和姿态调整,达到排序供种[12]。为进一步实现木薯种茎精密播种,在阶梯式振动散种机构后方配套设计一种排种机构,完成可靠充种与精密播种。但通过排种机构捞种勺从调姿排序好的木薯种茎群中主动捞取单一种茎,具有一定盲目性,易产生漏充、重播等问题。

因此,本文在预切种振动供种式木薯精密播种器中设计一种勺链排种机构,优化播种器整机结构。基于最速降线理论对排种机构捞种勺进行参数设计,并对排种机构作业时充种与投种过程中的木薯种茎受力与运动状态进行分析,确定影响充种性能显著因素;以离散元法EDEM仿真为技术手段,优化排种机构参数提高排种机构作业性能;通过台架和田间试验验证勺链排种机构工作性能。

1 总体结构与工作原理

1.1 总体结构

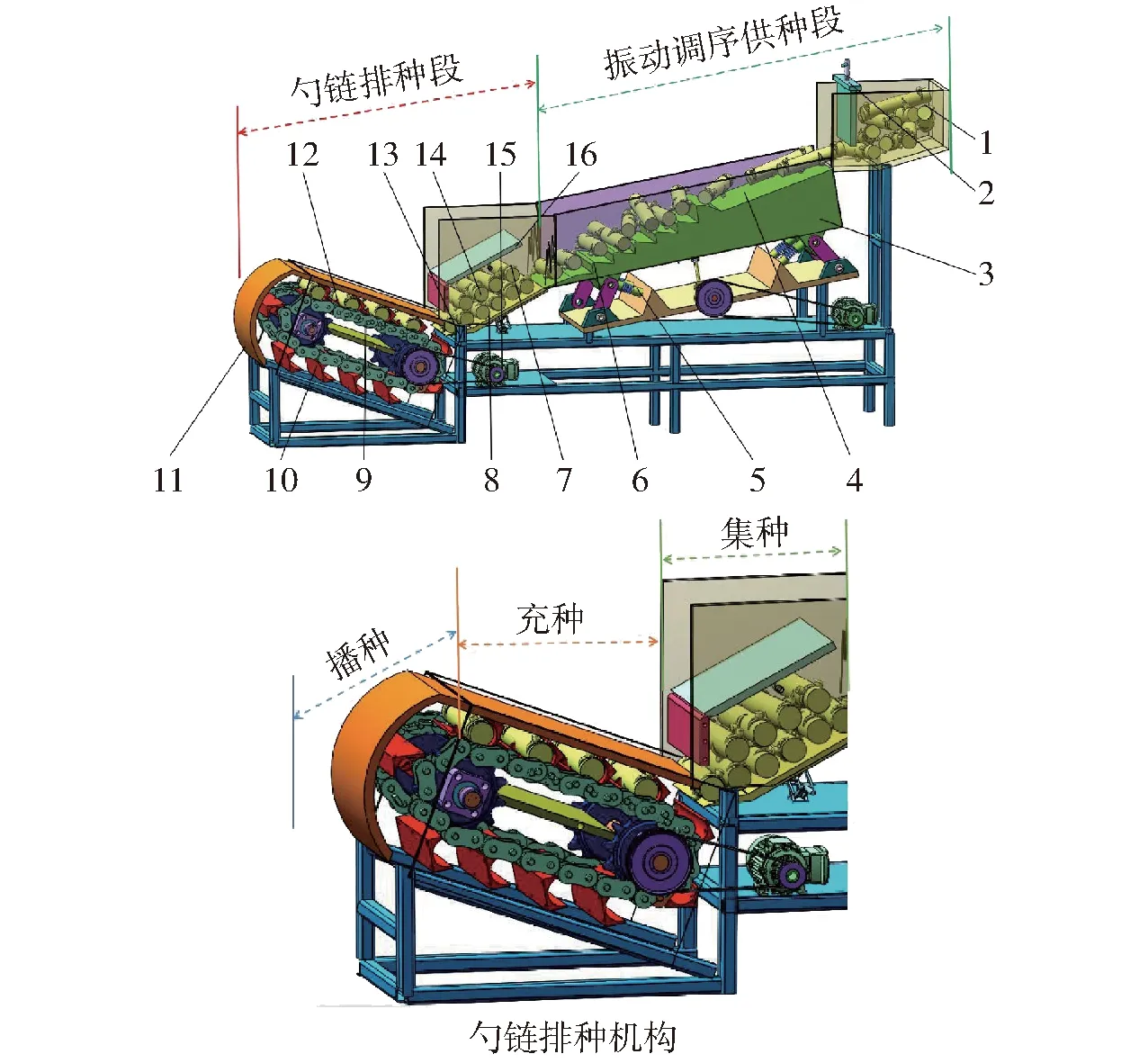

播种器主要由阶梯式振动散种机构与勺链排种机构组成。阶梯式振动散种机构由喂种箱、种量控制板、限位板、振动散种板、阶梯式调姿板、落种滑板、供种箱以及振动系统等组成;勺链排种机构由充种箱、输送链、捞种勺、刮种部件、护种部件、种层挡板、机架以及电动机等组成,整体结构如图1所示。

图1 预切种振动供种式木薯精密播种器结构示意图

1.2 工作原理

工作时,将一定量的木薯种茎(乱序)投至喂种箱,通过调控种量控制提升板高度,保证一定供种量。其次通过阶梯式振动散种机构下方振动系统,使种茎群在振动散种板和阶梯式调姿板上往复运动,通过阶梯式调姿板卡槽限位作用,实现种茎调姿定向。种茎经落种滑板有序落入充种箱,在充种箱上方设有种层挡板,防止经振动散种机构作用种茎群的“乱种”现象。接着后方输送链在电动机驱动下带动捞种勺转动,种茎在种茎群间挤压力及自身重力作用下进入捞种勺,完成充种。种茎进入清种区,当捞种勺存有多根种茎,刮种部件将多余的种茎清除。种茎随捞种勺继续运动,在护种部件作用下运动至投种口,依靠自身重力掉落、完成精密播种。

2 勺链排种机构理论分析与关键部件设计

勺链排种机构主要包括输送链和捞种勺。捞种勺结构形状、尺寸参数以及其在输送链分布形式直接影响充种性能。基于最速降线理论对勺链排种机构捞种勺进行参数设计,对捞种勺充种和投种过程木薯种茎受力和运动状态进行分析,进而优化结构。

2.1 充种过程理论分析与结构设计

捞种勺是勺链排种机构将单根木薯种茎从种茎群中分离,并将种茎平稳输送到排种机构投种口完成播种的核心部件。在捞种勺优化设计过程中,应简化捞种勺内部凹槽结构,保证其各朝向种茎受力均匀,且快速充种至捞种勺,提高充种时间[13-14]。

2.1.1捞种勺结构参数

选择广西地区种植面积最大的桂热4号(广西亚热带作物研究所提供)作为试验对象,清选处理后选择预切后100颗种茎(平均含水率68.46%,百颗质量5 987.83 g)进行种茎直径测量。统计得出种茎直径在29~31 mm间占比为59%。取种茎平均直径d为30 mm。捞种勺基本结构参数(长度L、宽度W以及高度D)主要与种茎整体物料尺寸有关。种茎长度l为150 mm,捞种勺长度L定为160 mm。种茎平均直径d为30 mm,且考虑凸起种芽和种茎弯曲程度,宽度W设为40 mm。为保证种茎在捞种勺充种过程中保持稳定,并不从捞种勺中滑出,捞种勺高度D应高于种茎质心高度d/2,捞种勺高度D定为20 mm,捞种勺基本结构参数如图2所示。

图2 捞种勺结构示意图

2.1.2捞种勺边界曲线

在充种过程中,为使木薯种茎稳定且高效充入捞种勺,捞种勺边界曲线选择最速降线进行理论分析[7]。以捞种勺内木薯种茎为研究对象,简化种茎沿捞种勺边界进入捞种勺曲线为抛物线,如图3所示,设抛物线方程为z=ax2,研究种茎在Oxz平面内运动状态,受力方程为

图3 捞种勺最速降线

(1)

式中m——木薯种茎质量,g

α——截曲线在滑落点切线夹角,(°)

φ——木薯种茎与捞种勺间摩擦角,(°)

FN——捞种勺对木薯种茎的支持力,N

FS——捞种勺对木薯种茎的摩擦力,N

(2)

过程中满足能量守恒定律,即

(3)

式中vz——木薯种茎初始下滑速度,m/s

vx——木薯种茎终止水平速度,m/s

由式(3)可得

(4)

将式(4)代入捞种勺曲线抛物线方程z=ax2中,捞种勺切线倾角α为

(5)

通过对捞种勺最速降线起始位置、初始滑移速度、种茎与捞种勺凹槽摩擦角、捞种勺高度D等参数设定,推导出种茎进入捞种勺切线倾角α,此时能保证充种可靠。种茎稳定滑移到捞种勺凹槽,在理想状态下种茎到达捞种勺底部时速度为零,种茎滑落高度h为捞种勺高度D,前期试验测得种茎与捞种勺凹槽内壁摩擦角φ为 31°~43°;种茎初始下落速度即为输送链线速度,主动链轮转速取20~130 r/min,x为30 mm,代入式(5)中求得α为37.72°~65.31°。如果α较小,易出现种茎被振出捞种勺的情况[7,14]。为保证种茎落入捞种勺的稳定性,α取55°。

为进一步保证捞种勺充种稳定性,需优化捞种勺凹槽参数。捞种勺凹槽总体形状越“细深”,易产生卡种和投种不畅;若其总体形状越“粗浅”,充种能力有限,易发生漏充。由于木薯种茎表面具有凸起种芽,物料特性复杂,捞种勺设计需避免种茎在捞种勺卡种以及减少种茎投出时与捞种勺的投种壁口发生碰撞;当设计其凹槽向捞种勺内壁延伸,能保证种茎在种勺中平稳运移,充种可靠;为方便种茎从捞种勺脱离投出,凹槽结构可朝投种位置优化;种茎充入捞种勺充种运动过程复杂,需在后续EDEM仿真中重点对捞种勺形状参数进行分析。

2.1.3充种过程动力学分析

充种过程是由木薯种茎自身重力、种茎间和种茎与捞种勺间的正压力、滑动摩擦力和滚动摩擦力等构成的复杂动力学系统[15]。为便于分析,将种茎充种过程分为“预充种”和“完全充种”状态。

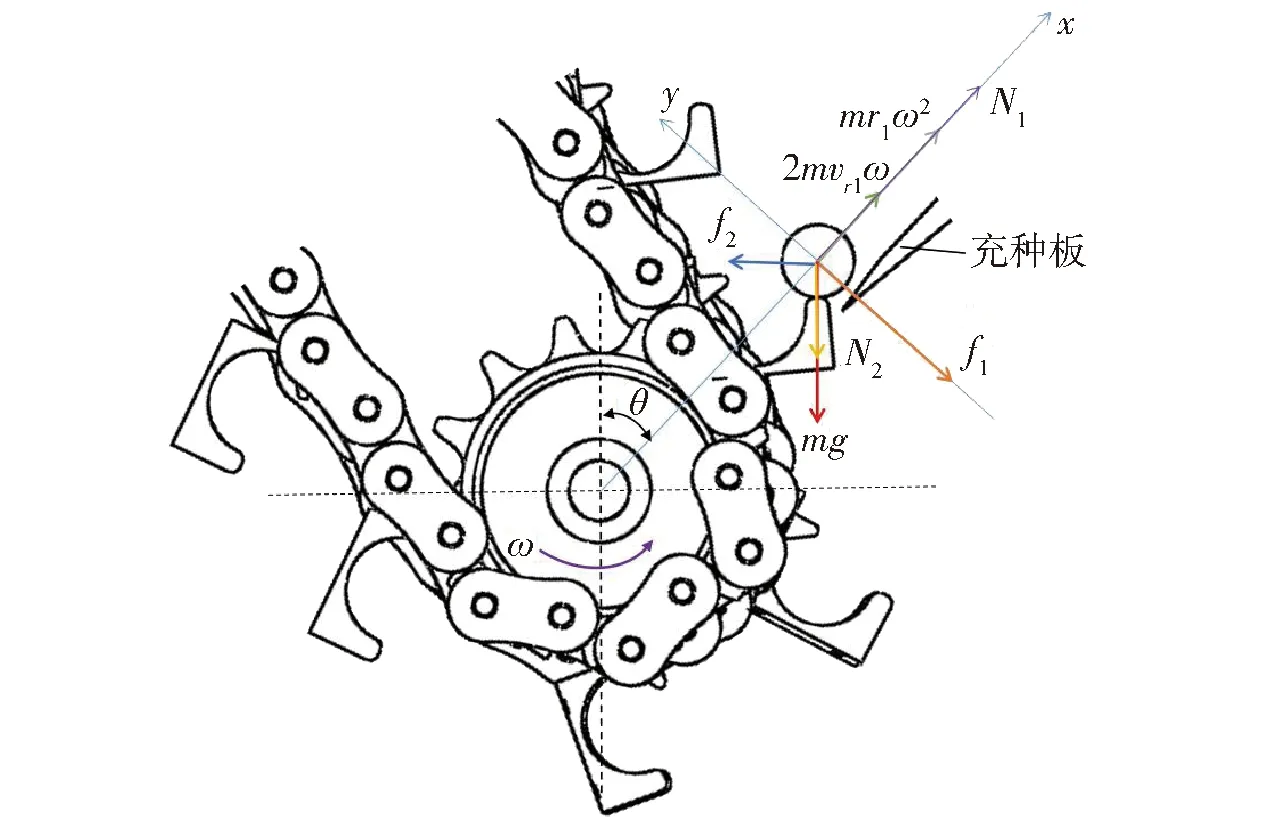

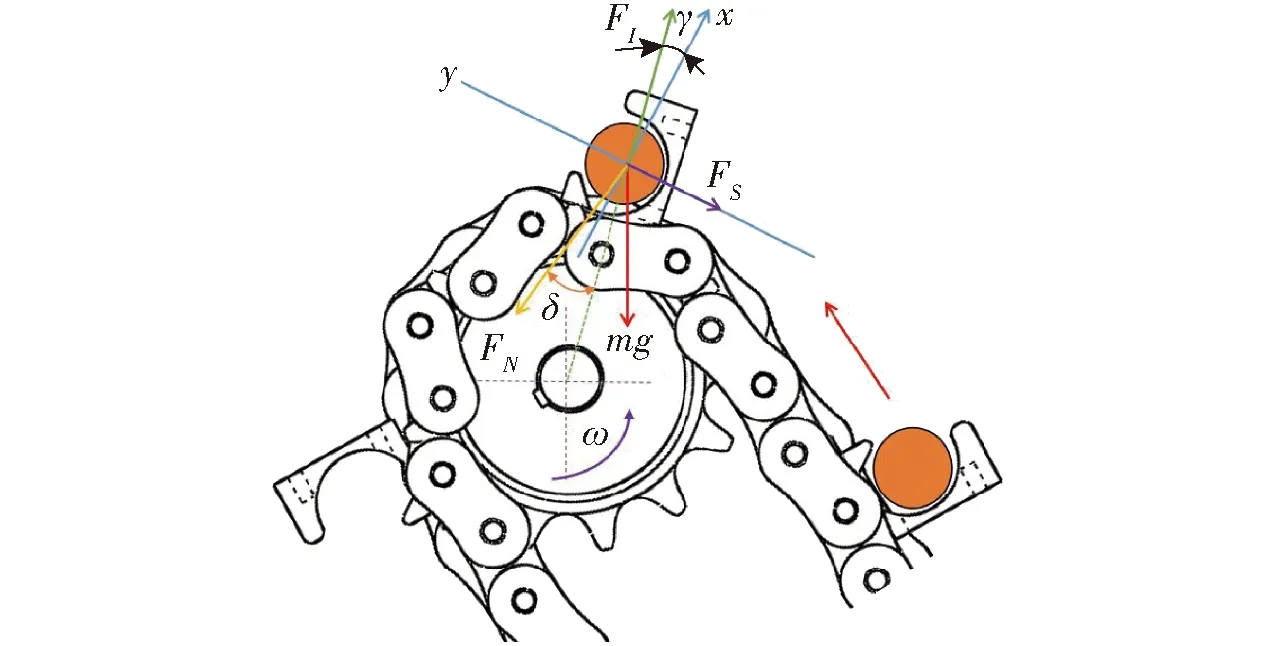

(1)捞种勺尚未进入充种区,木薯种茎为预充种状态,种茎主要受到捞种勺表面和种茎群挤压作用。为便于分析,假设木薯种茎为圆柱体,如图4所示。建立力学平衡方程

图4 木薯种茎预充种状态力学模型

(6)

式中r1——木薯种茎所在捞种接触位置半径,m

ω——捞种勺角速度,rad/s

vr1——种茎相对捞种勺外壁切向速度,m/s

θ——充种倾角,(°)

μ1——种茎与捞种勺外壁间摩擦因数

μ2——种茎间摩擦因数

N1——捞种勺外壁对种茎支持力,N

N2——种茎群压力,N

f1——种茎与捞种勺外壁摩擦力,N

f2——种茎群摩擦力,N

ax——加速度x轴分量,m/s2

ay——加速度y轴分量,m/s2

(7)

式中λ——捞种勺倾斜角,(°)

tx——种茎x轴方向运动时间,s

ty——种茎y轴方向运动时间,s

由式(7)得到种茎x轴和y轴方向运动时间为

(8)

如果木薯种茎实现完全充种状态,则完全充种必要限定条件为tx≤ty,满足

(9)

根据式(6)~(9)可知,影响充种性能主要因素有捞种勺参数、充种倾角、种茎相对于捞种勺外壁切向速度。当确定捞种勺尺寸参数后,种茎要实现完全充种状态,主要需确定充种倾角和输送链主动链轮线速度。

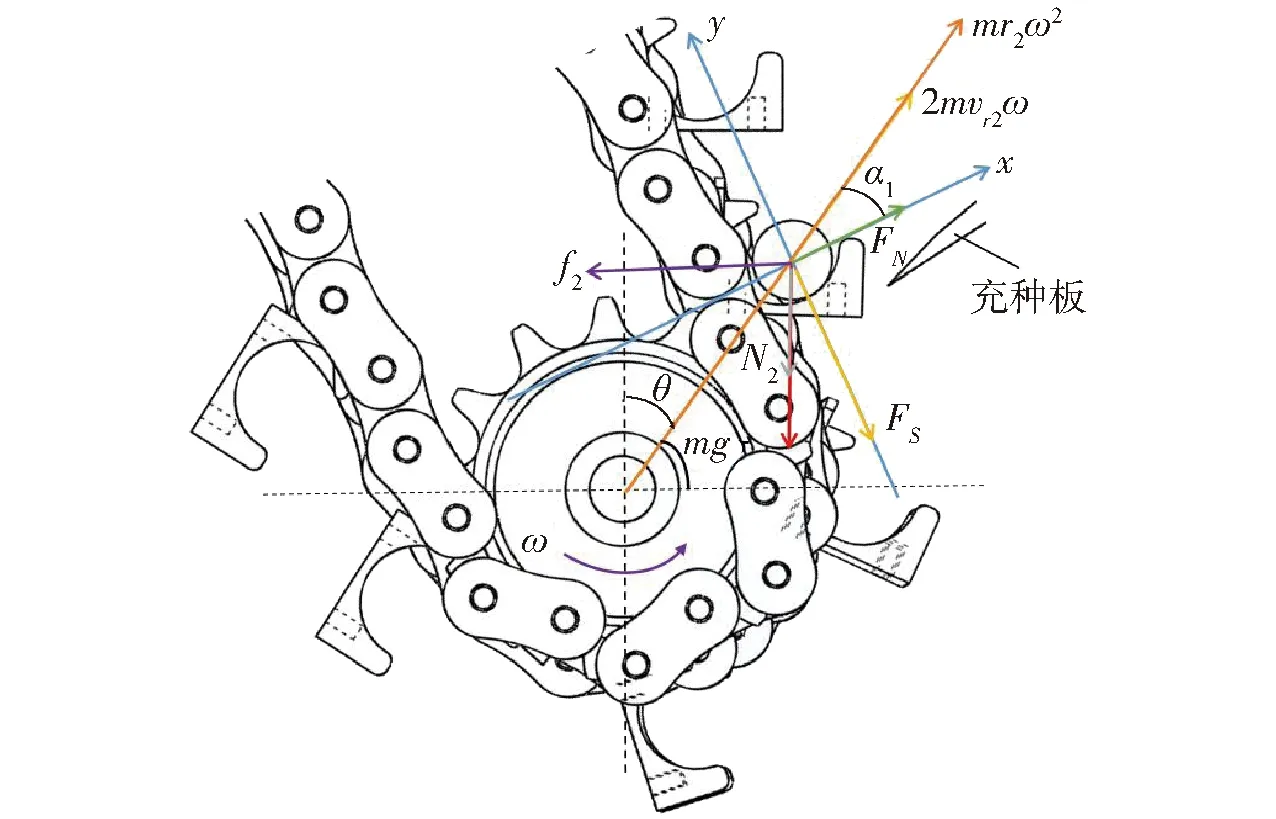

(2)种茎实现完全充种,木薯种茎处于完全充种状态,受力分析如图5所示。建立力学平衡方程

图5 木薯种茎完全充种状态力学模型

(10)

式中r2——种茎所在捞种位置半径,mm

α1——种茎所处捞种勺径向与x轴夹角,(°)

vr2——种茎相对于捞种勺的切向速度,m/s

由式(10)求解得

(11)

可知充种倾角是影响捞种勺能否稳定捞起种茎重要因素,整理式(10)、(11)得充种倾角θ满足

(12)

综上,建立种茎在充种区“预充种”和“完全充种”2种状态下动力学方程,由式(12)知充种倾角与种茎所在捞种位置处半径r2、种茎相对捞种勺切向速度vr2有关;且r2、vr2与主动链轮分度圆直径和运动线速度有关,后续需对主动链轮进行参数设计,进而优化充种倾角。

2.2 投种过程理论分析与结构设计

在输送链上合理布置捞种勺是提高播种器充种性能的关键,有利于改善排种作业均匀性和直线度,缓解种茎落入种沟时的瞬时速度,实现零速投种[13-17]。下面进行种茎抛送投种临界受力分析,以期优化播种器整机结构。

2.2.1捞种勺数量与零速投种分析

在理想状态下,单根播种在相同时间(t为落种时间间隔)内落入种沟的种茎数量等于播种器排出种茎的数量[17],满足

(13)

式中v0——播种机前进速度,m/s

S——木薯种茎理论株距,mm

L1——捞种勺间距离,mm

v1——输送链运动线速度,m/s

木薯种茎播种理论株距S介于150~500 mm,设播种机速度不超过1.5 m/s,为保证可靠充种,查阅文献确定输送链运动线速度不超过0.9 m/s[28]。经式(13)计算,捞种勺间距宜取90~300 mm。为使参数设计进一步具体化,播种器作业速度按照传统单行种植模式计算[7],作业速度与电动机转速关系式为

(14)

式中n——电动机转速,r/min

Q——捞种勺数量,个

λ1——电动机与主动链轮传动比,取0.7

M——链条长度,取2 500 mm

d1——主动链轮分度圆直径,mm

在保证播种效率及各个捞种勺间距相同的前提下,根据式(14)优取捞种勺数量为9、12、15、18个,即捞种勺间距离为277.8、208.3、166.7、138.9 mm,在捞种勺间距90~300 mm宜取范围,均符合播种器播种作业要求。捞种勺数量决定捞种勺间距,影响捞种勺充种时间。捞种勺过少不利于排种机构工作效率提高;捞种勺过多不利于捞种勺充种,使漏充指数升高。为保证充种质量,具体数量还需通过EDEM仿真进行详细确定。

考虑木薯种茎落地前对相邻捞种勺干扰作用,在种茎运动至投种点位置时,种茎在重力及离心力共同作用下离开捞种勺[17]。为满足零速投种要求,选取种茎相对播种器输送链投送方向为水平方向,设定输送链运动两个相邻捞种勺距所需时间为t0,则

(15)

在时间t0内种茎相对播种器下落位移为

(16)

将式(13)、(15)、(16)合并整理,可得

(17)

式中β1——种茎投送速度与水平间夹角,(°)

由于木薯种茎相对播种器作业速度为零,故种茎投送速度与水平间夹角β1=0°,将各参数代入式(17)得l1=95.1 mm。在时间t0内下一个捞种勺运动到投种点位置时,种茎相对播种器垂直方向运动165.2 mm,未对种茎投落造成播种干扰,满足播种器零速投种要求。

2.2.2木薯种茎抛送投种临界条件

在输送链工作过程中需保证播种器运行稳定,当种茎翻越主动链轮时易被甩出捞种勺,通过预试验发现在主动链轮上设计护种部件,若种茎被甩出捞种勺,部分种茎将无法顺利投种,造成漏播。因此,需求使种茎不被甩出捞种勺的最小输送链主动链轮的直径,优化播种器整机结构,如图6所示。

图6 木薯种茎抛送投种临界力学分析

以木薯种茎质心为原点,临界状态下保证种茎不被甩出应满足

(18)

其中

(19)

式中 ∑Fx——种茎在x方向所受合力,N

∑Fy——种茎在y方向所受合力,N

FI——转动惯性力,N

γ——FI与x轴正向夹角,(°)

δ——重力与x轴负向夹角,(°)

R——主动链轮转动半径,mm

联立式(18)、(19)得

(20)

木薯理论播种株距介于150~500 mm,为保证播种器能够在合适速度工作,参考文献[18-20],输送链运动速度优选0.3、0.5、0.7、0.9 m/s,对应播种机作业速度为1.08、1.8、2.5、3.2 km/h。为保证工作效率,取输送链运动最大速度0.9 m/s,计算主动链轮分度圆直径,此时需满足d1≥90 mm,综合考虑选择ST12A-16-N20型链轮为主动链轮;但不同输送链运动速度对充种性能的影响需通过后续EDEM仿真进行确定。

综上,上述分析得出影响播种器勺链排种机构充种性能显著因素分别是捞种勺型式、输送链速度、捞种勺数量、充种倾角。

3 仿真试验

3.1 试验因素与试验指标

在前期大量研究成果基础上,固定捞种勺数量为12个、输送链运动速度为0.5 m/s和充种倾角为40°进行试验。单因素仿真试验以充种合格指数Y1、漏充指数Y2和重充指数Y3为评价指标。

3.2 仿真模型建立及仿真参数确定

3.2.1仿真模型建立

选取广西地区常用的桂热4号木薯种茎为试验材料,由于木薯种茎颗粒的表面没有粘附力,选择Hertz-Mindlin无滑动接触模型作为颗粒间及颗粒与捞种勺间的接触模型[12]。为真实仿真木薯种茎之间运动特性,采用多球聚合模型[12](Multi-spher method)建立种茎颗粒模型,结果如图7所示。

图7 木薯种茎颗粒仿真模型

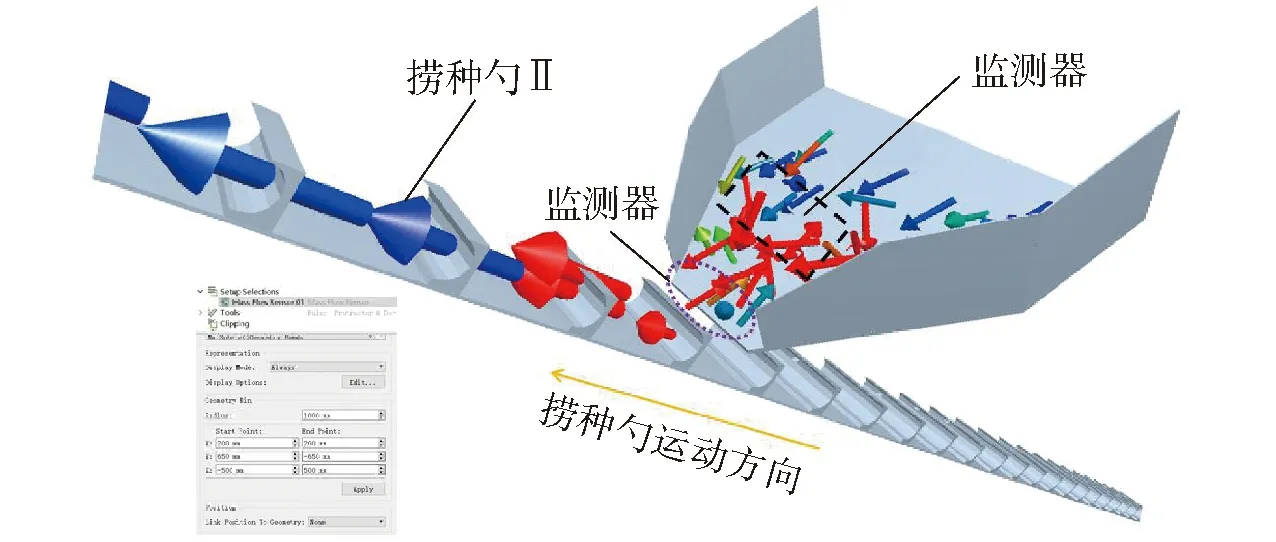

利用SolidWorks对预切种木薯精密播种器进行建模,参考文献[7],为减少仿真过程的计算量,对播种器模型进行简化处理,播种器模型简化成一块向上运动足够长且带捞种勺的平面薄板,按照实际距离安装固定捞种勺,在EDEM的Parameter模块中对颗粒工厂进行初始条件设置,充种箱上方添加种茎工厂用来模拟种层高度调节装置,在充种箱中落入一定量的木薯种茎颗粒后,平面薄板运动如图8所示;每次投入50根种茎进行模拟仿真,进行EDEM后处理分析,在软件中Rayleigh时间步长为1%,总时长设置为55 s。

图8 木薯精密播种器仿真模型

3.2.2仿真参数

经木薯种茎参数标定试验,并结合农业物料离散元参数[21-22],得到所需的仿真基本参数如表1。

表1 离散元模型基本参数

3.3 单因素仿真试验

3.3.1捞种勺形状

基于2.1.2节捞种勺边界曲线分析,本文捞种勺设计首先保证切线倾角α不变,结合工程经验设计3种捞种勺[18-19]:捞种勺Ⅰ(圆弧形凹槽)、捞种勺Ⅱ(凹槽向内“延伸”)、捞种勺Ⅲ(凹槽向捞种勺投种壁口),具体形状如图9所示,其中捞种勺Ⅰ的D11为20 mm,r11为18 mm;捞种勺Ⅱ的D22为20 mm,W22为23 mm,r22为5 mm,φ22为15°;捞种勺Ⅲ的D3为15 mm,D33为5 mm,r33为25 mm,r′33为40 mm。每种捞种勺试验重复3次,结果取平均值,见表2。可知捞种勺Ⅱ充种性能优于捞种勺Ⅰ、Ⅲ。捞种勺Ⅲ充种性能最差,漏充指数7.72%,漏充现象严重。

表2 不同捞种勺型式的充种性能仿真结果

图9 不同型式的捞种勺形状结构与参数

分析可知充种区内木薯种茎数量和捞种勺外侧种茎间的相对运动状态是影响捞种勺可靠充种的重要影响因素[7,14]。因此,结合 EDEM后处理功能采用充种区内木薯种茎的回填质量和捞种勺外种茎间法向力分别衡量不同时步下种茎回填效果和捞种勺外侧种间相对运动状态,以此进一步说明以最速降线理论设计的捞种勺对充种性能的影响规律。当充种区木薯种茎的回填质量越大,说明捞种勺的充种性能越好。

为监测充种区局部种茎质量和捞种勺外局部种茎群相对运动状态,在播种器充种箱内木薯种茎群中建立监测器[14],如图10所示。其中监测器主要监测充种区局部种茎质量与捞种勺外局部种茎群相对运动状态。

图10 仿真试验中建立的2个监测器

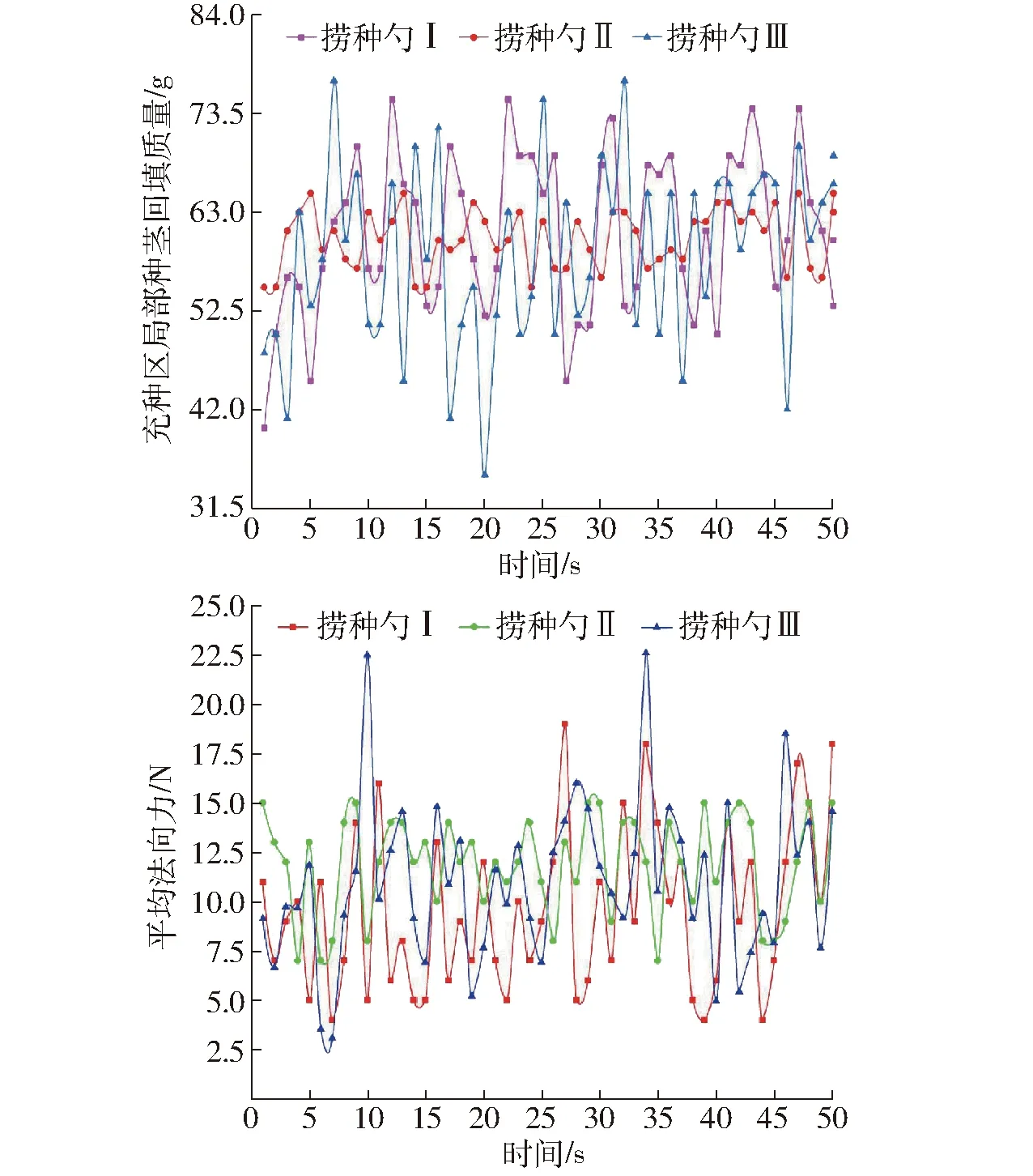

利用EDEM后处理功能,分别分析在3种捞种勺下,充种区局部种茎回填质量和平均法向力,如图11所示。

图11 不同捞种勺型式时充种区局部种茎回填质量和平均法向力变化曲线

结合图11可知,当采用捞种勺Ⅲ进行充种作业,单根木薯种茎平均法向力较大,出现多个较大波峰值,且充种区局部种茎回填质量波动也较大,是因为捞种勺Ⅲ凹槽向捞种勺投种壁口靠近,充种区局部木薯种茎回填质量不稳定,导致了木薯种茎平均法向力波动大,这种捞种勺易造成木薯种茎漏充;当采用捞种勺Ⅱ进行充种作业,捞种勺凹槽向内延伸,种茎群流动稳定,充种区局部种茎回填质量波动小,且单根木薯种茎平均法向力波动较小,充种可靠。

因此,对比分析表2和图11,基于最速降线理论设计的捞种勺Ⅰ,其内部凹槽平缓,虽重充指数较低,但漏充指数也较高,不宜采用该种型式捞种勺。捞种勺Ⅱ凹槽向内延伸,种茎进入捞种勺充种稳定,此时排种机构充种合格指数可达91.48%,漏充指数为4.87%,充种效果较佳。故此,捞种勺优选为捞种勺Ⅱ。

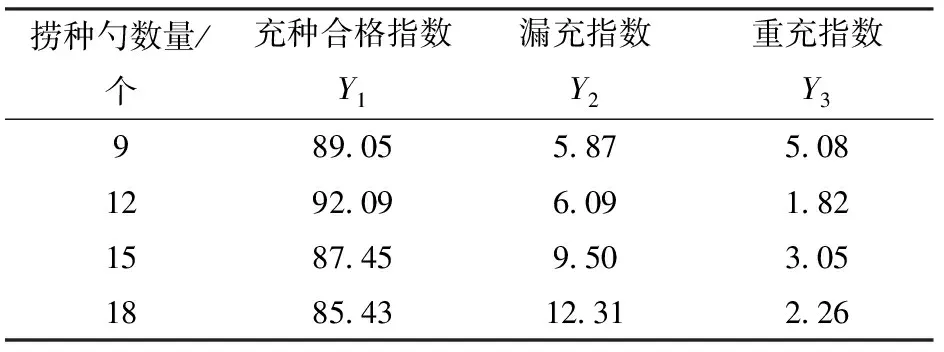

3.3.2捞种勺数量

为进一步研究捞种勺数量对充种性能的影响规律,根据式(14)优取捞种勺数量为9、12、15、18个,进行单因素试验。仿真时捞种勺优选捞种勺Ⅱ,每组仿真重复3次,取平均值,结果如表3。

表3 不同捞种勺数量下充种性能仿真结果

随着捞种勺数量增加,呈现充种合格指数减小,漏充指数增加。主要是因为捞种勺数量过多,在相同主链轮线速度的情况下,充种时间变短,导致漏充指数增加。为保证较高充种性能,捞种勺数量取9~15个。

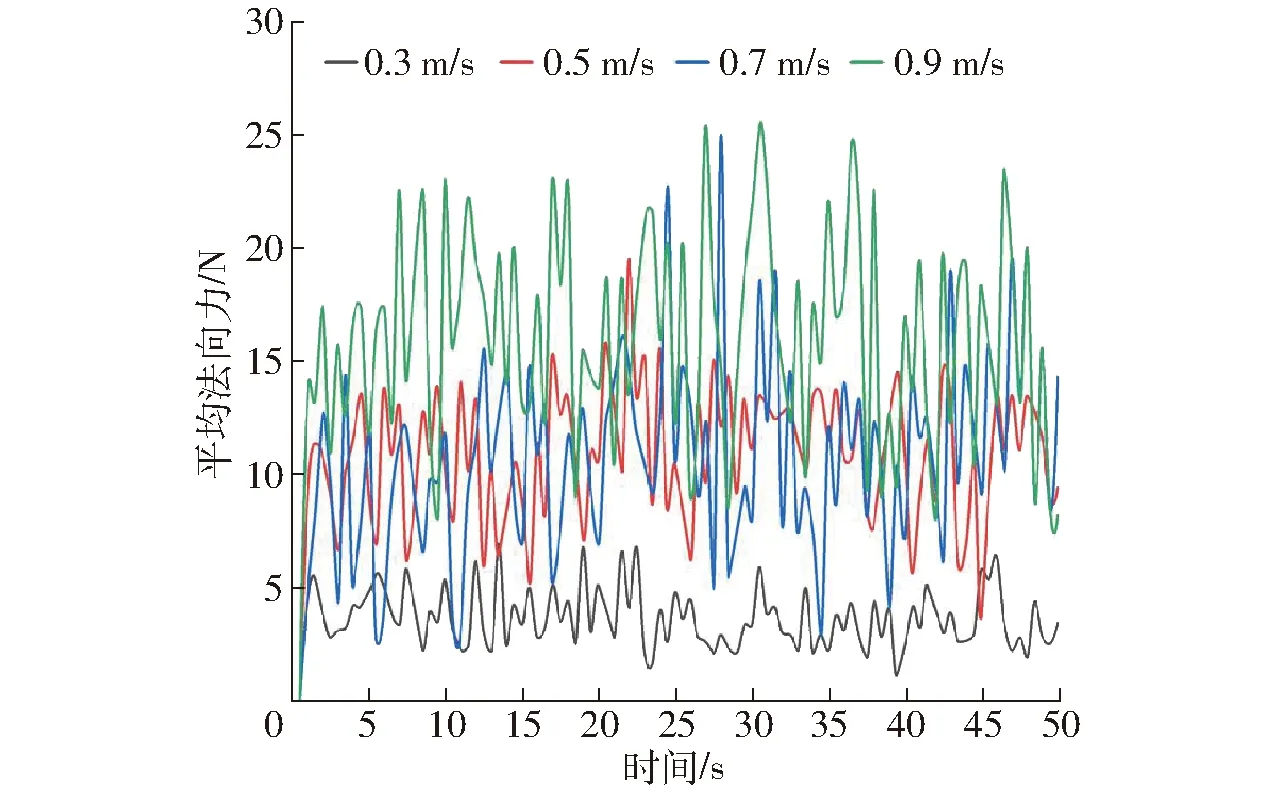

3.3.3输送链运动速度

为保证播种器能够在合适作业速度下正常工作,输送链运动速度优选0.3、0.5、0.7、0.9 m/s。充种性能仿真结果如表4。

表4 不同输送链速度下充种性能仿真结果

由表4可知,随着输送链运动速度增加,充种合格指数呈现减小趋势,漏充指数呈现增大趋势。在输送链不同线速度作用下,在充种区木薯种茎与捞种勺间的接触法向力影响木薯种茎与捞种勺相对运动,从而影响充种效果[15]。为进一步分析不同输送链运动速度对充种性能的影响规律,利用EDEM后处理功能输出木薯种茎与捞种勺接触法向力随时间的变化曲线,如图12所示。可知当输送链运动速度为0.9 m/s,接触法向力波动较大,种茎受捞种勺不稳定力作用不利于充种。为保证工作效率和充种稳定性,输送链运动速度取0.3~0.7 m/s。

图12 不同输送链运动速度下木薯种茎接触法向力变化曲线

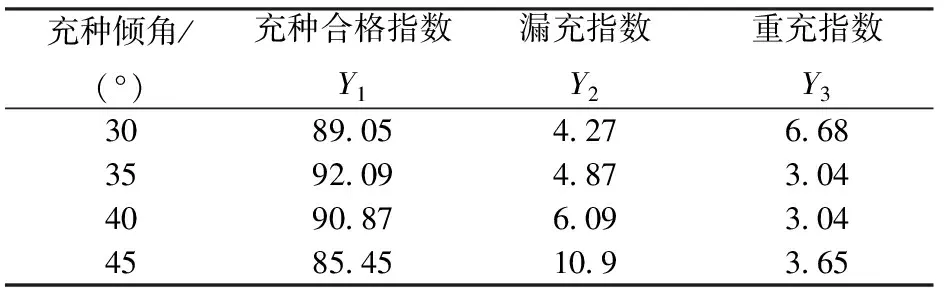

3.3.4充种倾角

由图5所示的种茎充种过程分析可知,当捞种勺充种倾角增大,由于捞种勺滑落点切线夹角不变,捞种勺入口路线变短,捞种勺深度也随着充种倾角增加而降低,会进一步影响种茎在捞种勺中的稳定性,经大量试验得到在不影响充种性能情况下,最大值为45°[7]。为研究不同充种倾角对充种性能的影响规律,充种倾角取30°、35°、40°、45°进行仿真试验,充种性能仿真结果如表5。

表5 不同充种倾角下充种性能仿真结果

结果表明随着充种倾角增加,充种合格指数先增加后减小,原因是随着充种倾角增加,增加了种茎运动侧向力,充种能力增加[12],但随着充种倾角增加,运动速度变大,降低了种茎进入捞种勺的机率,漏充指数增加。为进一步分析不同充种倾角对充种性能的影响,输出不同充种倾角下种茎速度变化曲线[15]如图13所示,充种倾角为45°时,种茎速度变化大,充种合格指数减小。为保证工作效率和充种稳定性,充种倾角取30°~40°。

图13 不同充种倾角下木薯种茎速度变化曲线

EDEM单因素仿真表明当选择捞种勺Ⅱ时,因素较优取值范围是:捞种勺数量为9~15个,充种倾角为30°~40°,输送链运动速度为0.3~0.7 m/s。

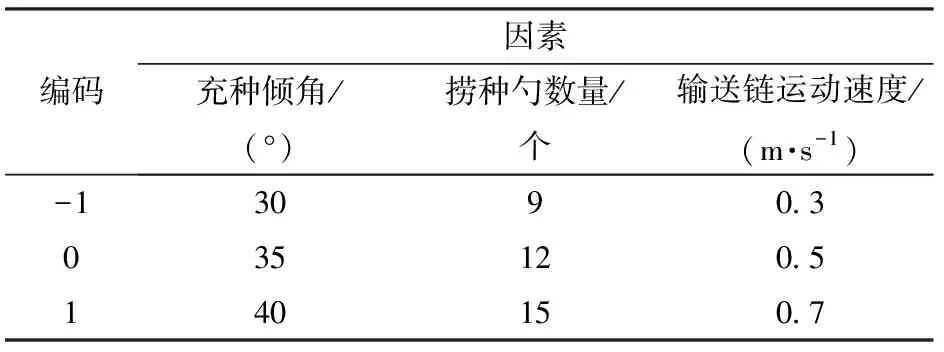

3.4 响应面BBD仿真试验

基于单因素试验所确定的因素取值范围,通过响应面BBD试验确定最优因素参数组合。

3.4.1试验方案与结果分析

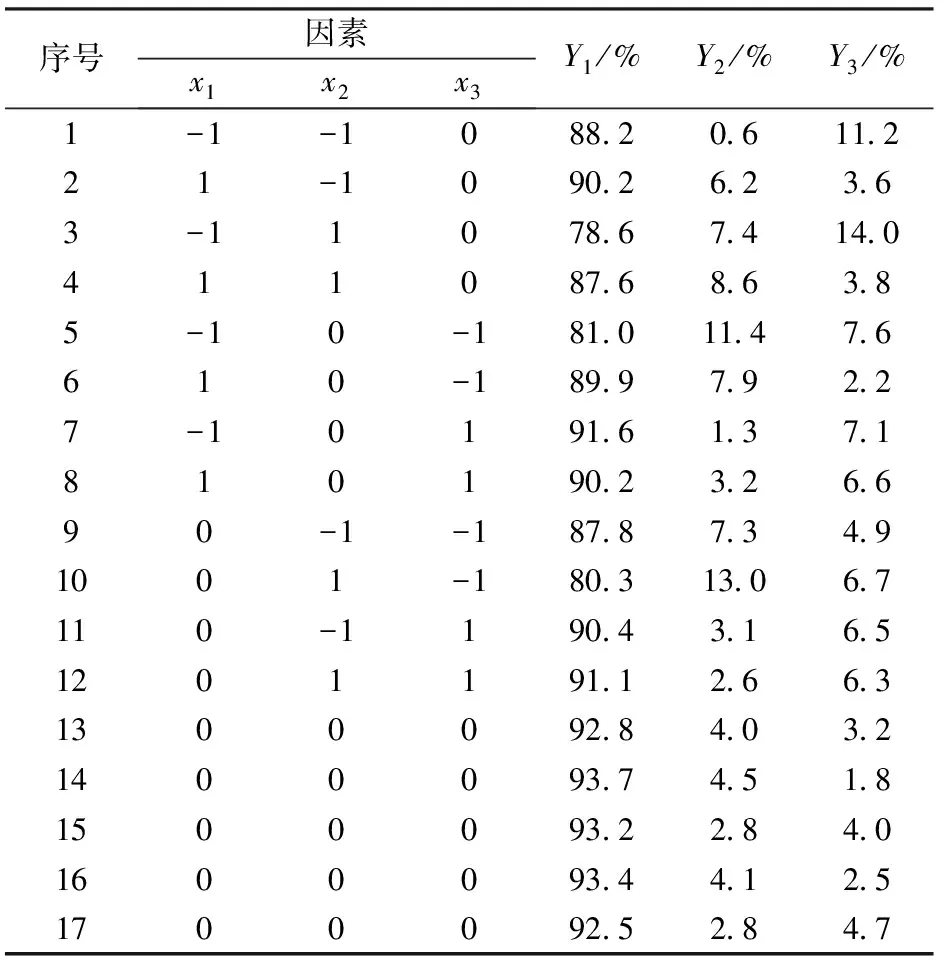

试验因素编码值和试验方案如表6、7,其中x1、x2、x3为充种倾角、捞种勺数量以及输送链运动速度的编码值,每组试验重复3次,结果取平均值。

表6 试验因素编码

根据表7试验结果进行充种合格指数与漏充指数的方差分析,结果如表8、9所示。

表7 试验方案与结果

表8 充种合格指数回归模型方差分析

根据上述分析结果,建立充种合格指数Y1、漏充指数Y2、重充指数Y3与x1、x2、x3之间的回归方程

表9 漏充指数回归模型方差分析

Y1=93.12+2.31x1-2.37x2+

3.04x3+1.75x1x2-2.58x1x3+

(21)

Y2=3.64+0.65x1+1.80x2-

3.68x3-1.1x1x2+1.35x1x3-

(22)

Y3=3.24-2.96x1+0.575x2+0.64x3-

0.65x1x2+1.23x1x3-0.50x2x3+

(23)

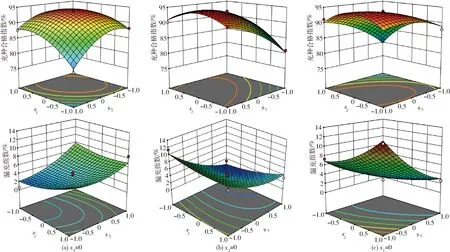

根据回归结果,分别固定输送链运动速度、取捞种勺数量和充种倾角为零水平,绘制相应的曲面和等值曲线,分析试验因素对充种合格指数及漏充指数的影响规律,如图14所示。由表8、9可知,影响排种机构充种合格指数的因素主次顺序为输送链运动速度、捞种勺数量以及充种倾角;影响漏充指数的因素主次顺序为输送链运动速度、捞种勺数量以及充种倾角。

图14 试验因素对试验指标影响的响应曲面

3.4.2试验结果目标优化

为了获得最佳作业参数,优化工作参数,实现因素间的合理匹配是提高合格指数的关键,以充种合格指数Y1最大、漏充指数Y2最小与重充指数Y3最小为目标,目标函数为

(24)

采用线性规划数学模型对目标函数进行优化,求得充种倾角为37.04°、捞种勺数量为11.7个、输送链运动速度为0.627 m/s时,充种合格指数为94.3%,漏充指数为1.8%,重充指数为3.9%。

4 播种性能试验

4.1 台架试验

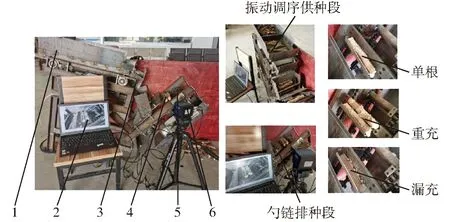

为验证仿真试验准确性以及试验样机作业可靠性,研制预切种振动供种式木薯精密播种器试验样机进行试验。试验采用与仿真一致的桂热4号木薯种茎为试验材料,地点为广西师范大学机械工程实验室,试验于2022年4月22—24日进行。选用捞种勺Ⅱ(为方便加工和参数调节,圆整充种倾角为37°、捞种勺数量12个、输送链运动速度为0.63 m/s进行试验)。图15为方便观察充种性能,去掉护种部件。利用湖南科天健光电技术有限公司的ACUTEYE-2M-1000型高速摄像仪(采用高性能CMOS传感器,像素分辨率为1 920像素×1 080像素,最高帧率1 087 f/s)拍摄充种情况,待播种器稳定后统计播种器进行50个捞种勺充种时情况,以充种合格指数Y1、漏充指数Y2和重充指数Y3为试验指标进行试验,试验重复3次,结果取平均值。

图15 播种器台架试验

根据台架试验可知,播种器充种合格指数为93.8%,漏充指数为1.9%,重充指数为4.3%,试验结果与仿真结果吻合,说明基于EDEM的播种器工作参数优化试验结果可靠。

4.2 田间试验

2022年4月26日在广西壮族自治区资源县中峰农场试验地进行田间试验。为验证播种器对不同品种木薯适应性能,选取桂垦09-26、新选048、华南205品种进行田间试验。试验土壤坚实度63.2 kPa,土壤含水率18%。国内目前还没有针对木薯播种装备的技术标准,依据文献[23-24]以及农民实际播种需求,选取种茎株间合格指数y1、重播指数y2和漏播指数y3为指标进行田间试验。

测定各项播种性能指标,为减少试验误差,将作业区划分为启动区、测试区和停止区,测量总距离为150 m,前后启动区和停止区为15 m(试验现场如图16所示),在此工况下进行3次田间试验,结果取平均值,如表10。为较好观察木薯精密播种机播种效果,3次田间试验时,在部分测试区播种时,播种机的覆土装置不进行作业,方便观察播种效果。待试验指标测定后,这部分试验区域后续进行人工覆土。由于田间作业时,土地不平整,使播种机产生振动,田间试验结果与台架试验结果存在差异。

图16 田间试验现场

表10 田间播种性能对比

5 结论

(1)设计了一种预切种振动供种式木薯播种器勺链排种机构。基于最速降线理论对捞种勺进行设计,并对排种机构充种和投种过程木薯种茎受力和运动状态进行分析,找出影响机构性能显著因素分别是捞种勺型式、输送链速度、捞种勺数量、充种倾角。

(2)基于EDEM建立了木薯种茎-勺链排种机构充种过程离散元模型,以充种合格指数、漏充指数、重充指数为试验指标进行单因素试验,结果表明选取捞种勺Ⅱ,捞种勺数量为9~15个,充种倾角为30°~40°,输送链运动速度为0.3~0.7 m/s是较优取值范围;通过响应面BBD试验确定最优因素参数组合;当充种倾角37.04°,捞种勺数量11.7个、输送链运动速度0.627 m/s时,充种合格指数为94.3%,漏充指数为1.8%。

(3)研制试验样机进行了台架与田间试验。在最优因素参数组合下,播种器充种合格指数为93.8%,漏充指数为1.9%。田间试验表明在该作业参数组合下播种器性能满足木薯精密播种的农艺要求。