高茬黏重稻茬田油菜直播埋茬防堵深施肥复合装置研究

王 磊 边祺旺 廖庆喜 王 彪 廖宜涛 张青松

(1.华中农业大学工学院,武汉 430070;2.农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引言

油菜是我国重要油料作物且具有菜用、饲用、肥用等多种功能用途[1-2],其中80%种植区域分布在长江中下游地区。该区域种植模式以水旱交替的稻油轮作为主[3],油菜直播机作业时,因土壤黏重板结,地表前茬水稻留茬高、留存秸秆量大[4-5],导致旋耕部件易缠绕,秸秆埋覆率低,致使深施肥铲易挂草壅堵,作业厢面拖堆不平,难以实现深施肥作业,且种床整备质量不高[6]。

为解决稻茬秸秆及黏土缠绕粘附堵塞触土作业部件,相关学者进行了研究,王金峰等[7]设计了基于阿基米德螺旋线侧切刃的反旋深埋滑切还田刀,并应用EDEM仿真分析了留茬高度、刀辊转速和机具前进速度对还田刀作业性能的影响;郑侃等[8]针对长江中下游地区开厢沟后旋耕作业地表平整度差的问题,设计了渐变螺旋升角轴向匀土刀辊,确定了旋耕刀较优排列方式;陈青春等[9]对比分析了正、反转旋耕作业对秸秆混埋效果的影响,试验确定反转旋耕的秸秆在沿土壤深度方向的空间分布均匀率、秸秆-土壤混合效果、耕幅内地表平整度等优于正转旋耕;MATIN等[10]利用高速摄影技术和土槽试验,对比分析了常规旋耕刀、半宽旋耕刀及直旋耕刀在4种不同转速下的作业效果,确定直旋耕刀有利于提高种床质量;DU等[11]利用EDEM仿真分析了黏重土壤工况下旋耕刀和螺旋刀的作业效果,确定了耕深对土壤扰动面积和扰动强度影响最显著。廖宜涛等[12]设计了基于主动刮削防堵原理的主动防堵深施肥装置,并确定了较优结构参数;COUTO-VAZQUEZ等[13]分析了锄铲式施肥装置对保护性耕作和翻耕耕作模式的影响,试验确定了锄铲式施肥装置有利于不同耕作模式下小麦的生长。综上,为解决秸秆及黏土易缠绕粘附堵塞触土作业部件作业难题,国内外学者在刀片设计、弯刀排列方式、施肥铲结构设计等方面开展了相关研究,但适应于长江中下游稻油轮作区高茬黏重作业地表,油菜直播深施肥作业时,埋茬防堵深施肥复合作业装置有待进一步研究。

长江中下游稻油轮作区高茬黏重作业地表,油菜直播作业时,因土壤黏重板结,地表前茬水稻留茬高、留存秸秆量大,导致旋耕部件易缠绕,秸秆埋覆率低,致使深施肥铲易挂草壅堵,作业厢面拖堆不平,难以实现深施肥作业。为此本文设计一种适应高茬黏重稻茬田的油菜直播埋茬防堵深施肥复合作业装置,确定埋茬防堵部件深旋弯刀、浅旋弯刀、防堵直刀和深施肥铲结构参数,明确刀片和深施肥铲排列安装方式,并开展部件EDEM仿真分析和田间试验,以期为高茬黏重作业地表油菜直播时,埋茬防堵深施肥复合作业提供参考。

1 总体结构与工作过程

1.1 总体结构

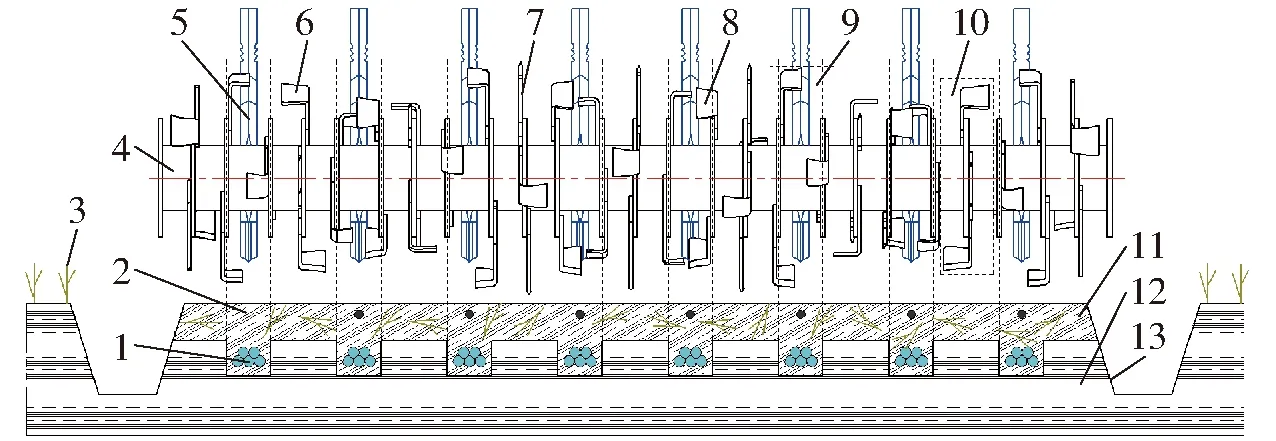

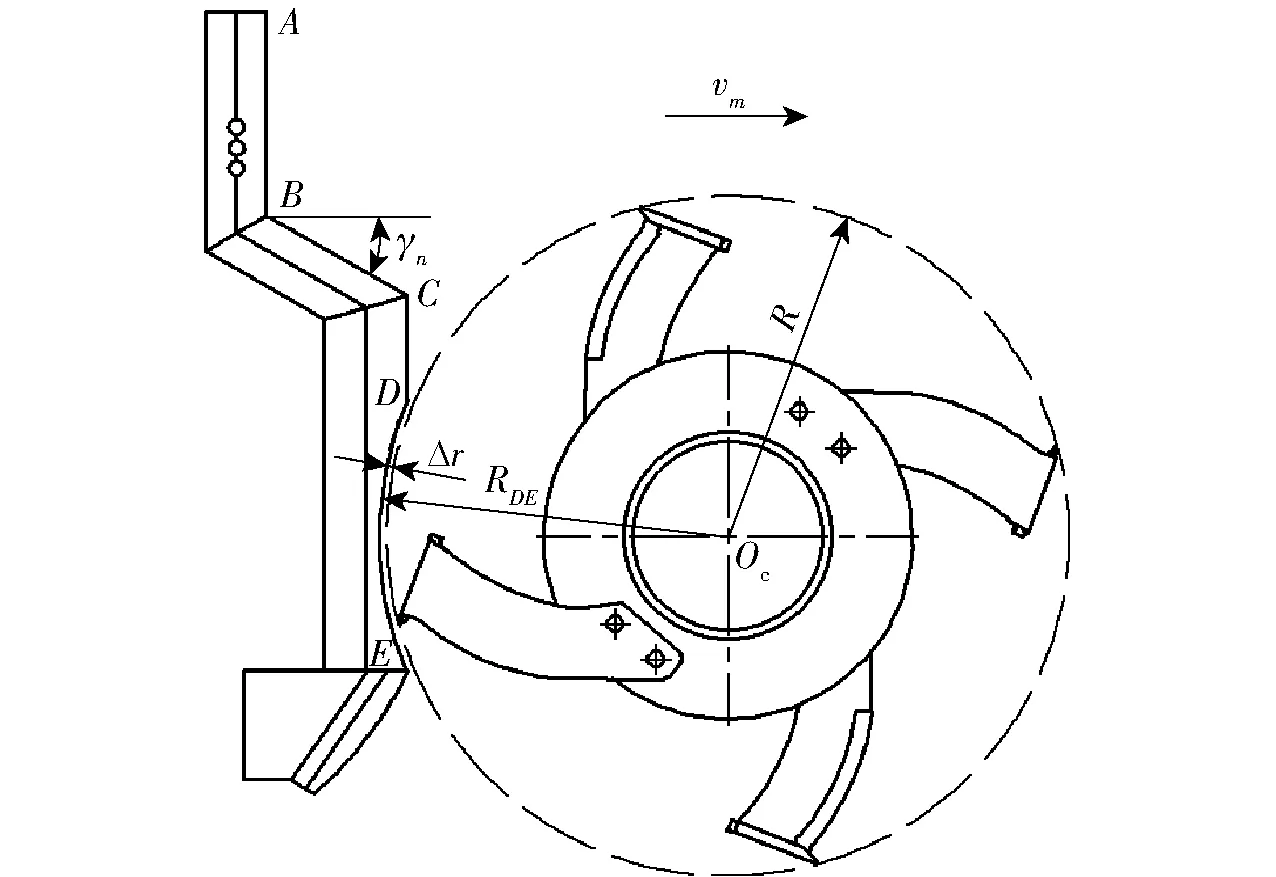

油菜直播机主要由开畦沟部件、双圆盘开沟器、排种器、埋茬防堵部件、深施肥部件、排肥器、肥箱、机架等组成,如图1所示,其中埋茬防堵部件和深施肥部件是油菜直播机作业时实现埋茬防堵和深施肥作业的关键部件。埋茬防堵部件由种床带刀组区、灭茬带刀组区及筒状刀轴组成且种床带刀组区和灭茬带刀组区在筒状刀轴上交错布置。种床带刀组区安装有深旋弯刀,灭茬带刀组区安装有浅旋弯刀和防堵直刀。深施肥部件中的每把深施肥铲置于种床带刀组区正后方并与对应深旋弯刀贴合,每两把深施肥铲间安装有防堵直刀。埋茬防堵部件和深施肥部件作业工艺原理如图2所示,机具主要技术参数如表1所示。

表1 机具主要技术参数

图1 油菜直播机结构示意图

图2 埋茬防堵部件和深施肥部件作业工艺原理图

1.2 工作过程

油菜直播机在长江中下游稻油轮作区高茬黏重土壤地表作业时,埋茬防堵部件筒状刀轴反向转动,实现反转埋茬,其中采用筒状刀轴,增大刀轴回转直径,防止高茬秸秆缠绕刀辊,实现了防缠防堵功能。种床带刀组在种床带区域深旋作业,完成秸秆埋覆、土壤细碎功能,实现种床带种床整理;灭茬带刀组在灭茬带区域浅旋作业,实现灭茬、浅层土壤细碎功能,减少作业功耗,实现灭茬带秸秆土壤处理。置于种床带刀组区正后方的菱形深施肥铲与埋茬防堵部件一起入土,进行深施肥作业。由于深施肥铲与种床带刀组区中深旋弯刀贴合,深施肥铲作业时,高速转动的深旋弯刀实时刮除深施肥铲前表面粘附堆积的秸秆和黏土,防止深施肥铲前表面作业挂草粘附堵塞,同时安装于两把深施肥铲中间区域、高速转动的防堵直刀实时切削相邻深施肥铲中间空档区域,防止由秸秆和细碎黏土组成的复合体粘连堵塞相邻深施肥铲中间区域,造成作业壅堵。置于深施肥部件后方的拖土板对埋茬碎土和肥料深施作业后的厢面进行平整,完成油菜直播机厢面整理及深施肥作业。

通过采用筒状刀轴,防止高茬秸秆缠绕刀辊,实现埋茬防堵部件埋覆高茬秸秆,减少秸秆对深施肥铲作业堵塞;基于主动防堵,深旋弯刀实时刮除深施肥铲前表面粘附堆积的秸秆和黏土,防堵直刀实时切削相邻深施肥铲中间空档区域,防止深施肥部件铲前挂草粘附堆积和相邻铲间粘连秸秆粘附壅土,实现油菜直播机在稻油轮作区高茬黏重土壤作业工况下,秸秆埋覆、土壤细碎平整及深施肥作业。

2 关键部件设计

2.1 埋茬防堵部件

刀片是埋茬防堵部件核心组件,包括种床带深旋弯刀、灭茬带浅旋弯刀和防堵直刀3种,是实现种床带深旋埋茬、细碎土壤,灭茬带浅旋灭茬、土壤整理,并配合深施肥部件作业,主动防堵,实现秸秆埋覆、肥料深施和作业厢面平整的关键。

2.1.1埋茬弯刀

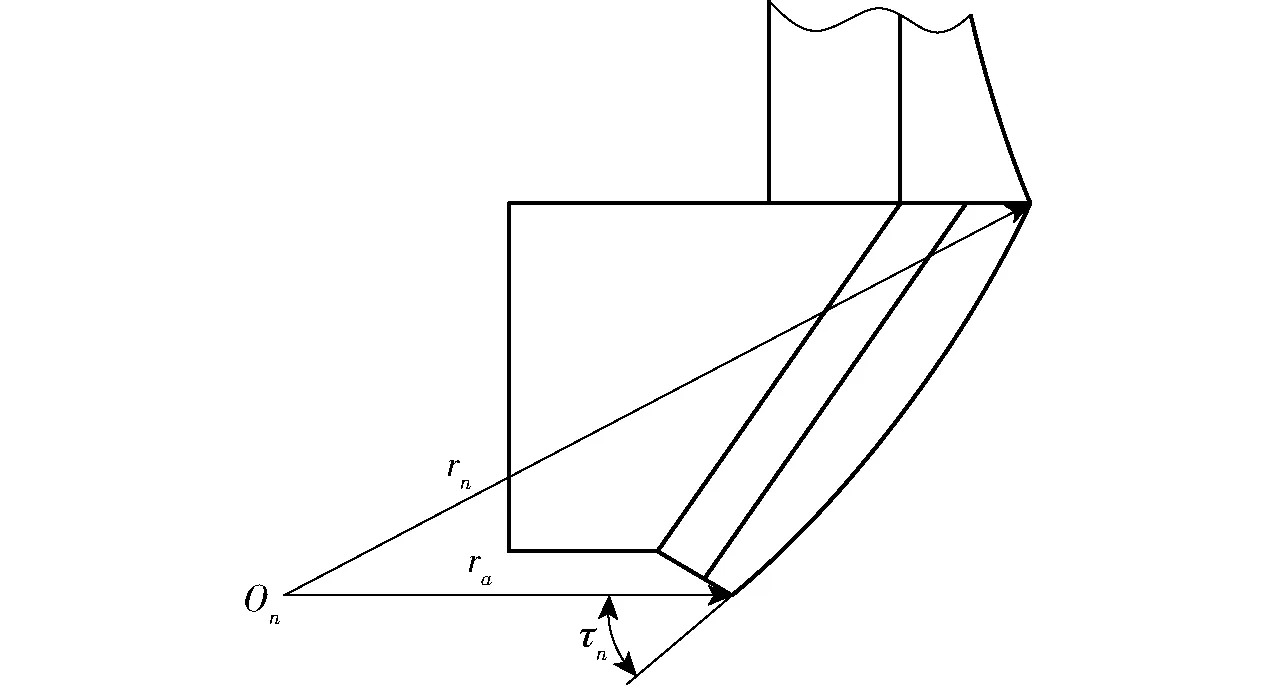

埋茬弯刀包括种床带深旋弯刀和灭茬带浅旋弯刀,其结构参数影响埋茬性能和深施肥铲铲体前表面主动防堵作业功能。埋茬弯刀结构和主要参数如图3所示,其结构主要包括侧切刃、正切刃,其中侧切刃刃口曲线、正切刃刃口曲线弯折角、正切刃刃口曲线滑切角及工作幅宽是影响埋茬弯刀切土、抛土、切茬等工作性能的主要参数。

图3 埋茬弯刀结构及主要参数

埋茬弯刀侧切刃刃口曲线采用阿基米德螺旋线,各参数满足

(1)

式中ρ——侧切刃刃口曲线极径,mm

ρa——侧切刃刃口曲线起点处极径,mm

ρb——侧切刃刃口曲线终点处极径,mm

c——单位弧度极径增量,mm

θa——侧切刃刃口曲线上任意点处极角,(°)

R——埋茬弯刀端点回转半径,mm

S——切土节距,mm

b——旋耕深度,mm

τn——侧切刃刃口曲线终点处滑切角,(°)

根据长江中下游稻油轮作区油菜种植农艺和机具作业参数要求,并参考GB/T 5669—2017《旋耕机械刀和刀座》和《农业机械设计手册》,确定深旋弯刀端点回转半径为245 mm,切土节距为25.4 mm,终点处滑切角为55°;浅旋弯刀端点回转半径为210 mm,切土节距为50.8 mm,终点处滑切角为55°。则深旋弯刀和浅旋弯刀侧切刃刃口曲线终点处极径分别为245 mm和210 mm。

根据式(1)可得,深旋弯刀侧切刃刃口曲线起点处极径为221.8 mm,刃口曲线方程为ρ=221.8+171.6θa,浅旋弯刀侧切刃刃口曲线起点处极径为166.4 mm,刃口曲线方程为ρ=166.4+147.1θa。

深旋弯刀和浅旋弯刀正切刃采用与侧切刃相同的阿基米德螺旋线设计,以保证侧切刃与正切刃的平滑过渡及刃口的切割性能。当深旋弯刀和浅旋弯刀正切刃刃口曲线弯折角θ为90°时,正切刃切割秸秆时有较好的切割能力,但切割阻力较大。为减少切割阻力,确定深旋弯刀和浅旋弯刀采用凹刃结构正切刃,保证秸秆具有一定滑切效果。秸秆切割过程、受力分析及滑切分析如图4、5所示。

图4 秸秆切割过程示意图

根据图5a可得秸秆滑切过程受力平衡方程为

图5 埋茬弯刀切割秸秆示意图

(2)

式中Fn——秸秆所受法向力,N

Fa——切割秸秆所受土壤及周围秸秆沿x轴的作用力,N

Ft——秸秆所受切向力,N

τ——秸秆所在位置的滑切角,(°)

φ——秸秆与埋茬弯刀间的摩擦角,(°)

ae——秸秆牵连加速度,m/s2

at——秸秆切向加速度,m/s2

m——秸秆质量,kg

根据图5b,秸秆滑切过程的位移方程为

(3)

式中d1——秸秆沿正切刃法线方向距离,mm

d2——秸秆滑切距离,mm

d3——秸秆运动距离,mm

深旋弯刀及浅旋弯刀匀速切割秸秆过程中,秸秆牵连加速度为0,联立式(2)、(3)可得秸秆滑切总功为

(4)

由式(4)可知,当τ>φ时,滑切总功大于0,切割秸秆将产生滑切效果。根据文献[14],水稻秸秆与导流板间摩擦角为26.5°~30.5°,且滑切角应满足τ<90°-φ,为保证深旋弯刀及浅旋弯刀对水稻秸秆的滑切作用效果,确定正切刃曲线滑切角为35°~55°。

深旋弯刀及浅旋弯刀的工作幅宽Be对耕作质量具有显著影响,综合考虑种床带深旋、灭茬带浅旋作业质量要求、作业功耗及作业过程中弯刀对土壤撕裂作用和播种行距,确定深旋弯刀工作幅宽为45 mm,浅旋弯刀工作幅宽为65 mm。

2.1.2防堵直刀

防堵直刀通过切削相邻深施肥铲间区域,可以防止深施肥铲铲间区域的壅土及秸秆堵塞。防堵直刀侧切刃刃口曲线为阿基米德螺旋线,防堵直刀结构及工作过程受力如图6所示。

图6 防堵直刀结构及工作过程受力图

根据图6可得防堵直刀切土阻力为

(5)

f1=μN1f2=μN2

式中T——防堵直刀切土总阻力,N

C0——土壤粘结力,N

C1——刃口切向粘附力,N

C2——侧切面切向粘附力,N

N1——刃口法向力,N

N2——侧切面法向力,N

f1——刃口摩擦阻力,N

f2——侧切面摩擦阻力,N

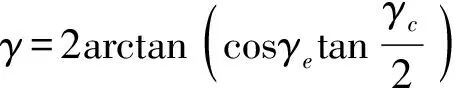

γ——实际作用刃口角,(°)

γc——刃磨角,(°)

γe——刃磨角所在平面与实际作用刃口角所在平面夹角,(°)

μ——滑动摩擦因数

防堵直刀实际工作过程中,刃口法向力远大于刃口摩擦阻力及刃口切向粘附力[15],根据式(5)可知,土壤参数一定时,防堵直刀切土阻力与防堵直刀刃磨角正相关,可通过减小刃磨角以减小防堵直刀工作阻力,但刃磨角过小,使防堵直刀变薄,会影响刀片强度,综合防堵直刀的刀刃强度及其切土阻力,确定刃磨角为40°。

根据式(1)、(5),考虑防堵直刀侧切刃刃口曲线极坐标方程各参数变量关系及防堵直刀与深施肥铲的相对位置与几何关系,确定防堵直刀回转半径为310 mm,侧切刃刃口起点处极径为130 mm,终点处极径为310 mm,终点处滑切角为55°。

2.1.3筒状刀轴

长江中下游地区水稻收获后留茬高度普遍为300~550 mm,为减少埋茬防堵部件缠草,确定选用筒状刀轴,以增强机具在高茬田块的适应性和通过性。

通过增大筒状刀轴直径,增大刀轴径向截面周长,可有效防止秸秆对刀轴的缠绕,但直径过大,会影响机具整体结构尺寸,不利于田间作业。综合考虑埋茬防堵部件和深施肥部件整体布局及田间秸秆长度,确定筒状刀轴直径为150 mm,筒状刀轴径向截面周长为471 mm,以减少秸秆缠绕,提高厢面质量。

筒状刀轴转速对秸秆埋覆效果和厢面碎土具有较大影响。结合课题组多年对油菜直播机的研究与实际应用效果,在稻茬地粘重高茬地表作业,当旋耕刀辊转速为340~380 r/min高速旋耕作业时,可提高秸秆埋覆率和厢面平整度。基于《农业机械设计手册》对旋耕部件设计要求,综合考虑稻茬田油菜播种对土壤细碎和秸秆埋覆农艺要求及机具作业功耗等方面,确定筒状刀轴旋耕转速为345 r/min。

2.2 深施肥部件

深施肥铲可开出肥沟,使肥料沿深施肥铲铲体内腔空间流动到达指定深度土层,并在埋茬防堵部件的配合作业下,实现深施肥铲铲体前表面及相邻铲间的主动防堵,避免因铲体挂草壅土和相邻铲间粘附堵塞,导致作业厢面拖堆,致使厢面不平。深施肥铲主要由铲体和破土刃组成,其与埋茬防堵部件配合作业示意图如图7所示。

图7 深施肥铲与埋茬防堵部件配合作业示意图

2.2.1深施肥铲铲体截面

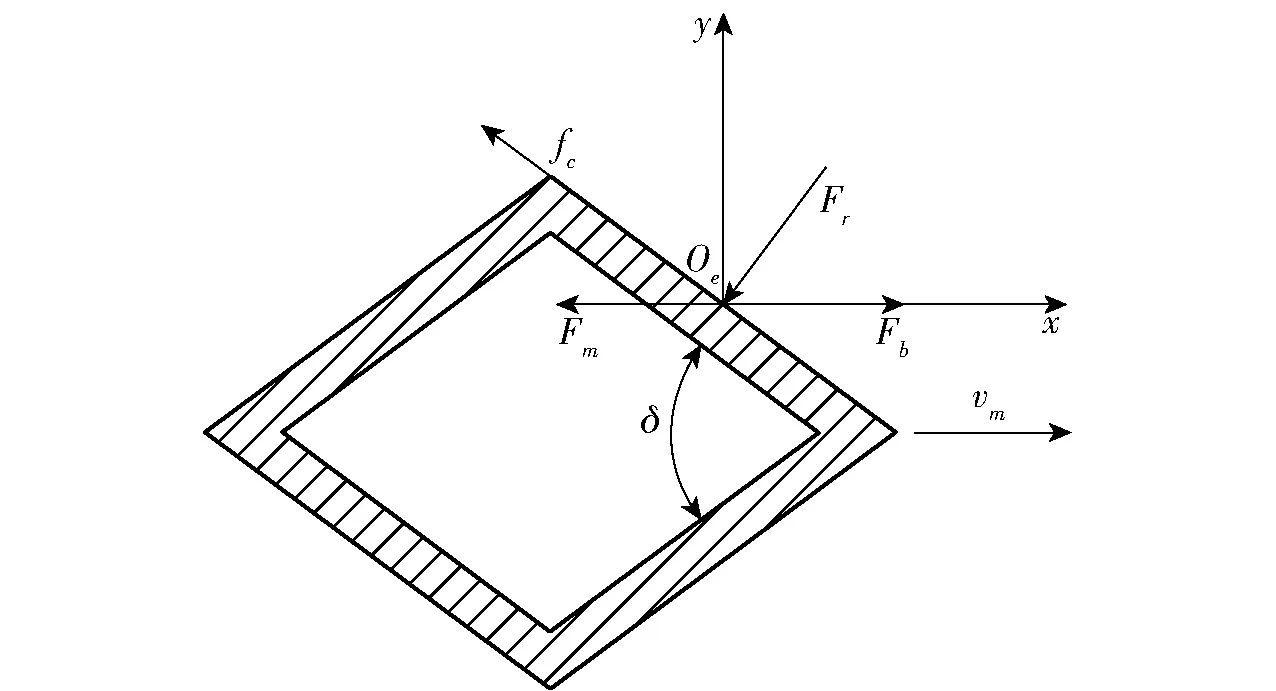

为保证深施肥铲铲前土壤沿铲体两侧面有效分流,防止土壤及秸秆粘附堆积堵塞及减少作业阻力,深施肥铲铲体采用菱形截面。菱形深施肥铲匀速作业时,菱形深施肥铲与土壤直接接触的双侧铲体受力相同,取铲体单个侧面进行受力分析,在铲体侧面中点Oe处建立直角坐标系,以作业速度vm方向为x轴正向,其受力如图8所示。

图8 菱形深施肥铲铲体受力示意图

根据图8建立菱形深施肥铲与土壤直接接触的单侧铲体受力方程

(6)

其中

fc=Frtanαe

式中Fb——单侧铲体截面所受牵引力,N

Fm——土壤对单侧铲体截面的切向阻力,N

fc——土壤对单侧铲体截面的摩擦力,N

Fr——土壤对单侧铲体截面的法向力,N

δ——双侧铲体截面间夹角,(°)

αe——土壤与铲体间摩擦角,(°)

由式(6)可得菱形深施肥铲双侧铲体截面所受牵引力FB为

(7)

油菜直播机匀速作业时,菱形深施肥铲铲体所受牵引力与前进阻力相等。由式(7)可知,菱形深施肥铲铲体所受阻力与菱形深施肥铲双侧铲体截面间夹角有关。随菱形深施肥铲双侧铲体截面间夹角在0°~90°之间增加,菱形深施肥铲铲前可堆积土壤秸秆面积增加及铲体工作阻力增大,但菱形深施肥铲双侧铲体截面间夹角过小会影响肥料颗粒的流动性及铲体侧向面刚度,综合考虑确定菱形深施肥铲双侧铲体截面间夹角为75°。

2.2.2深施肥铲铲体曲线

深施肥铲铲体曲线形状影响肥料颗粒的流动性和主动防堵性能,深施肥铲铲体曲线结构如图9所示。铲体BC段弯折角γn影响肥料流动效果,为防止肥料颗粒在BC段壅堵,BC段弯折角一般应大于肥料颗粒的休止角,根据文献[16]可知,不同颗粒肥料的平均休止角为31.84°,肥料颗粒在铲体AB段至BC段为加速运动,为避免肥料颗粒在BC段壅堵,确定BC段弯折角γn为32°。为使深旋弯刀作业时能刮削深施肥铲体前表面,铲体DE段应为圆弧曲线,同时为避免菱形深施肥铲与深旋弯刀端点产生干涉,确定铲体DE段与深旋弯刀端点的径向间隙Δr为10 mm,则DE段圆弧半径RDE为255 mm。

图9 菱形深施肥铲铲体曲线示意图

2.2.3深施肥铲破土刃

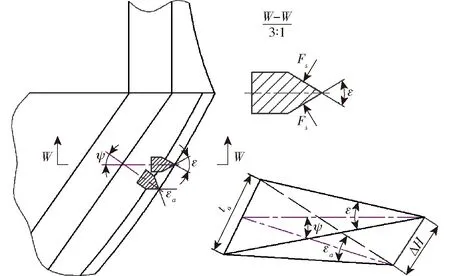

菱形深施肥铲铲尖需深入土层中进行破土、开沟作业,破土刃曲线采用正弦指数函数,以减少作业过程中的铲尖挂草导致作业壅堵,破土刃刃口曲线如图10所示。

图10 破土刃刃口曲线示意图

根据图10可知,正弦指数破土刃刃口曲线为

(8)

式中rn——破土刃刃口曲线终点处极径,mm

ra——破土刃刃口曲线起点处极径,mm

τa——破土刃刃口曲线起点处静态滑切角,取40°

k——静态滑切角变化比例系数,取-1

θb——破土刃刃口曲线上任意点处极角,(°)

根据式(8)可知,当破土刃刃口曲线起点处静态滑切角为40°,静态滑切角变化比例系数为-1时[17],可得破土刃刃口曲线起点处极径和终点处极径分别为120、209 mm。

破土刃切削刃角会影响菱形深施肥铲作业性能,破土刃结构及刃口工作过程受力如图11所示。切削刃角过大会降低对土壤的切削能力,切削刃角过小则会降低刃口强度,为保证切削刃角破土能力及刃口强度,建立破土刃刃口处受力平衡方程

图11 破土刃结构及刃口工作过程受力图

(9)

其中

式中Fe——破土刃口所受阻力,N

Fs——破土刃口法向力,N

ψ——破土刃口切削平面与水平投影面夹角,(°)

ε——切削刃角水平面投影角,(°)

εa——破土刃口切削刃角,(°)

Ka——土壤变形比阻

ta——破土刃口厚度,mm

μa——破土刃口与土壤间滑动摩擦因数

ΔH——破土刃口单位长度,mm

由式(9)可知,菱形深施肥铲在固定深度土壤中稳定工作,且土壤参数等变量一定时,破土刃口所受阻力与破土刃口切削刃角相关。当破土刃口切削刃角为40°~45°时[18],切土阻力较小,故确定破土刃口切削刃角为45°。

2.3 刀片及深施肥铲排布

根据油菜直播机作业幅宽、播种行数、种床带宽度、灭茬带宽度设计要求,设置8个种床带和9个灭茬带,种床带和灭茬带交错布置。每个种床带分为2个切土小区,共安装4把深旋弯刀,其中一个切土小区安装2把深旋左弯刀,另一个切土小区安装2把深旋右弯刀,同一切土小区2把深旋弯刀周向均布,夹角为180°,每个种床带中4把深旋弯刀周向均布,夹角为90°。每个灭茬带只有一个切土小区,共安装有4把旋耕刀,包括1把浅旋左弯刀、1把浅旋右弯刀和2把防堵直刀,2把浅旋弯刀周向夹角为180°,每个灭茬带中4把埋茬刀周向均布,夹角为90°。

刀片在筒状刀轴排列时,埋茬防堵部件耕幅中心面安装一组灭茬带刀组,并以埋茬防堵部件耕幅中心面灭茬带刀组为基准,将埋茬防堵部件分为左刀辊与右刀辊,左刀辊与右刀辊均对称布置4组种床带刀组和4组灭茬带刀组。整个埋茬防堵部件上,种床带刀组和灭茬带刀组呈交错布置,且左刀辊和右刀辊上安装的刀片均呈轴向均布。为减小刀片同时入土导致的冲击振动,将左右两侧刀辊的周向夹角设置为5°。

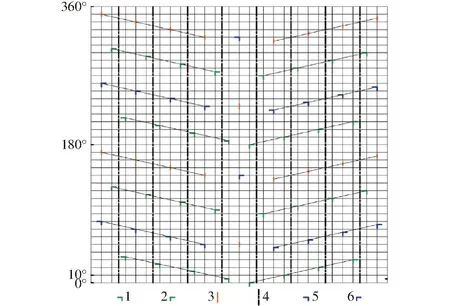

由于油菜直播机肥料施用方式为正位深施,深施肥部件主要由8把菱形深施肥铲组成,每把深施肥铲置于种床带深旋弯刀正后方并与深旋弯刀贴合。刀片及深施肥铲排布周向展开如图12所示。

图12 刀片和深施肥铲排列安装周向展开示意图

3 仿真

3.1 模型建立

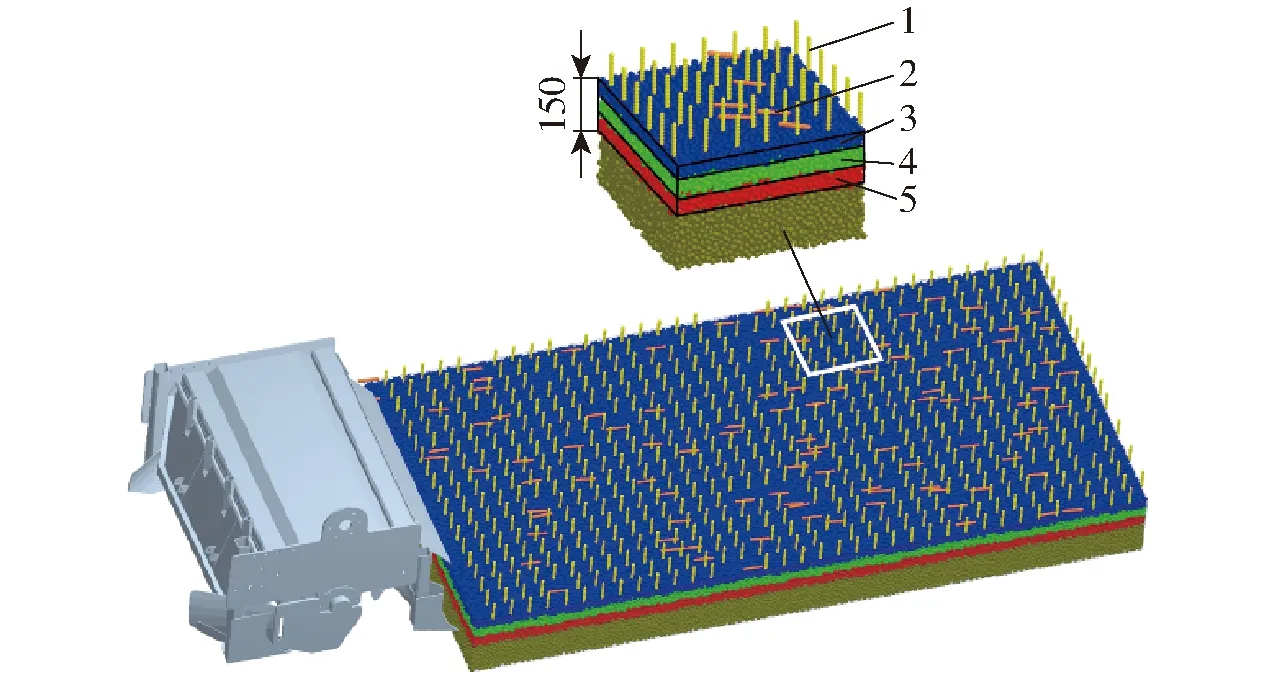

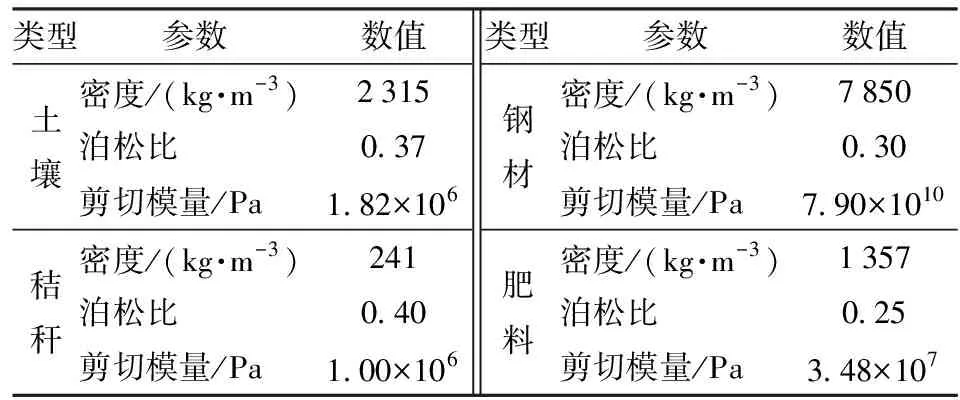

为分析埋茬防堵部件和深施肥部件埋茬及深施肥作业效果,利用EDEM开展仿真。仿真模型如图13所示,其中土壤颗粒接触模型为Hertz-Mindlin with Bonding模型,模拟土壤颗粒直径为8 mm,秸秆模型为11个半径为6 mm的球形颗粒组成的长线性模型[19],单位区域切向刚度为9.075×107N/m3、法向刚度为1.723×108N/m3、切向强度为221.5 kPa、法向强度为221.5 kPa、粘结半径为9.5 mm、颗粒接触半径为8.2 mm[20]。

图13 仿真模型

图13仿真时,通过在菱形深施肥铲入口处设置颗粒工厂生成肥料颗粒及肥料下落,模拟排肥器排肥作业过程。肥料颗粒模型平均直径设为3.7 mm,模型直径正态分布,标准差设为0.05 mm,菱形深施肥铲入口每秒生成肥料颗粒数为418,入口处肥料颗粒初速度为2.8 m/s,菱形深施肥铲入口生成肥料颗粒时间为5 s。

结合仿真模型总体尺寸及作业距离,建立土槽模型,并以地表为基准,将仿真模型中深度0~150 mm的土壤均分为上层(蓝色)、中层(绿色)、下层(红色)3个土壤层。为进一步模拟田间秸秆的真实分布情况,设置直立与倒伏两种秸秆,直立秸秆模型通过接触模型Hertz-Mindlin with Bonding在秸秆与表层土壤颗粒之间设置bond键,将秸秆竖立在土槽模型表面,倒伏秸秆则直接平铺在土槽表面。直立秸秆均匀分布在土槽表面,倒伏秸秆随机铺放在土槽表面。仿真模型设置所需的土壤颗粒、秸秆、钢材及颗粒肥料仿真参数如表2、3所示[21]。

表2 仿真模型材料参数

表3 仿真模型接触参数

3.2 试验方法

仿真时,根据油菜种植农艺要求及结合油菜直播机实际作业效率,设置机组作业速度为2.5 km/h,深旋弯刀耕深为150 mm,埋茬防堵部件转速为345 r/min,试验指标为施肥深度、秸秆埋覆率及空间分布。

在仿真作业区域内,随机选取厢面上5块500 mm×500 mm的作业区域,测定地表全部秸秆的质量,秸秆埋覆率计算式为

(10)

式中Mq——耕前地表秸秆质量,g

Mh——耕后地表秸秆质量,g

在仿真作业区域内,在每行深施肥位置随机取5个测点,以仿真后地表为基准面,测定肥料至基准面的垂直距离,由肥料分布的最高点与最低点绘制两条水平线,两条线距离基准面的深度为施肥深度范围,取各测量点垂直距离的平均值作为施肥深度。

3.3 结果分析

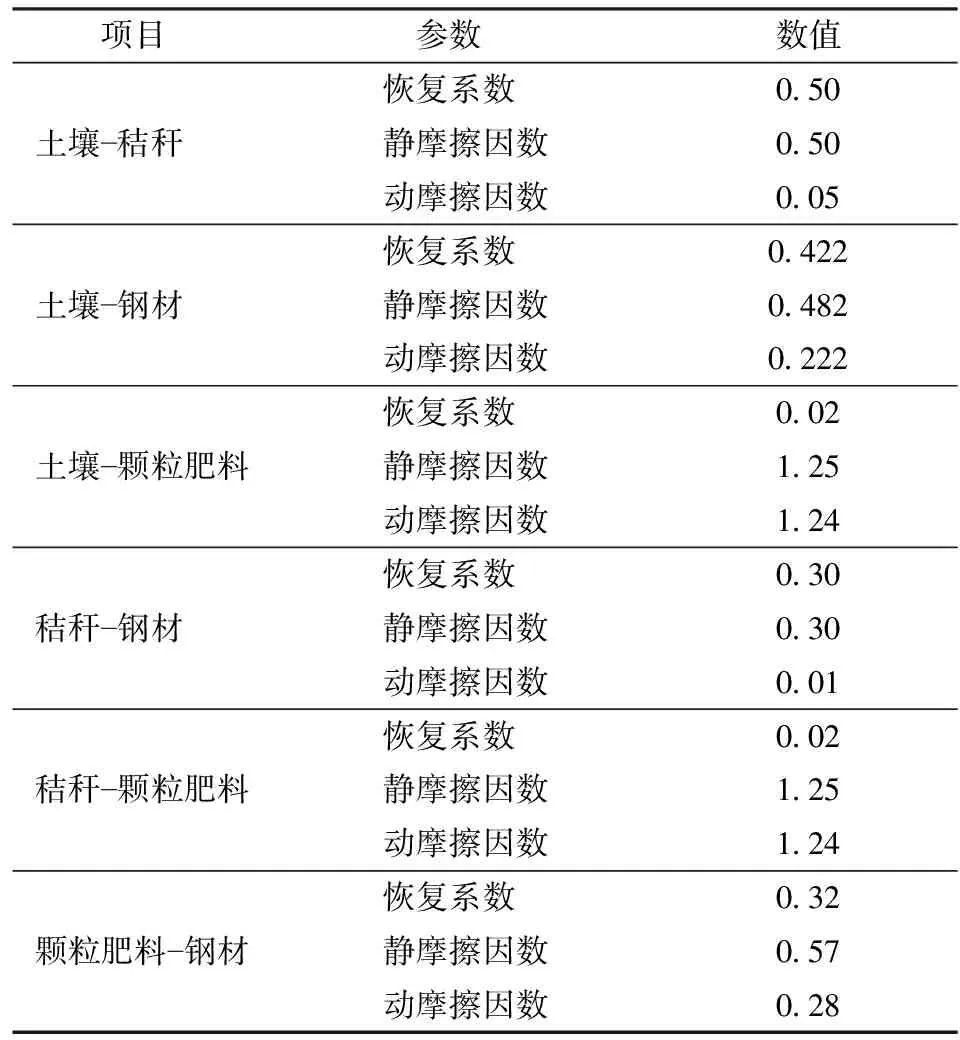

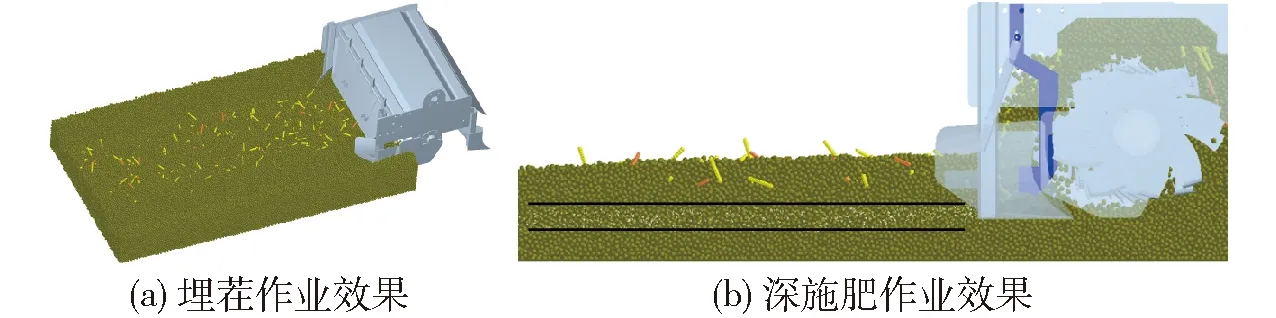

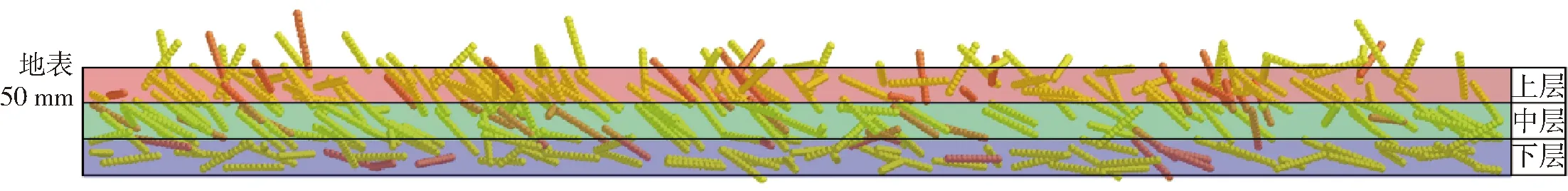

埋茬作业效果如图14a所示,秸秆埋覆率为86.53%,深施肥作业效果如图14b所示,深施肥铲施肥深度为83~106 mm,满足秸秆埋覆和深施肥作业要求。

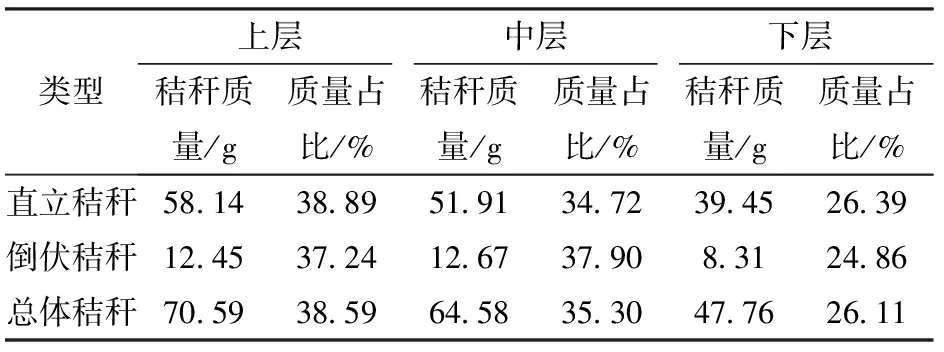

图14 仿真作业效果

为进一步分析机具作业后,被埋覆秸秆在深度0~150 mm土壤层中的空间分布情况,将模型中土壤颗粒隐藏,获得上层(0~50 mm)、中层(50~100 mm)、下层(100~150 mm)区域土壤层内秸秆空间分布如图15所示。选取模型中500 mm×500 mm×150 mm的区域,统计该区域内上层、中层、下层中直立秸秆及倒伏秸秆的质量分布,结果如表4所示。由表4可知,机具作业后,所埋覆的秸秆中,73.89%的秸秆均匀分布在深度0~100 mm的范围,26.11%的秸秆分布在深度100~150 mm的范围内,且直立和倒伏秸秆在深度0~150 mm土壤层中均匀分布。

表4 深度0~150 mm土壤层中秸秆质量分布

图15 深度0~150 mm土壤层中秸秆空间分布

综合机具作业后的秸秆埋覆及空间分布,颗粒肥料深施后分布深度可知,机具可较好地实现秸秆埋覆及肥料深施作业。

4 田间试验

4.1 试验条件

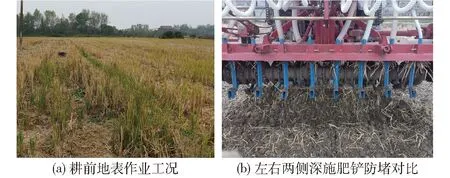

为了验证埋茬防堵深施肥复合作业装置田间作业效果,开展稻茬地机具作业性能试验。将埋茬防堵深施肥复合作业装置安装于油菜直播机上,在湖北省监利县华中农业大学稻油轮作全程机械化生产示范基地1号、2号、3号、4号试验田4种作业工况开展机具田间试验,1号、2号、3号、4号试验田的前茬作物均为水稻,土壤及水稻秸秆参数如表5所示,整机配套动力为东方红LX-954型拖拉机。

测量土壤坚实度时,在4种作业工况未耕地表、四周及中间随机选取5点,将土壤坚实度测量仪匀速贯入土壤中,总贯入深度为250 mm,每个测点记录贯入深度分别为50、100、150、200、250 mm时的峰值数据并计算其平均值,将5次测量结果的平均值作为试验田块的土壤坚实度。

测量土壤含水率时,在4种作业工况的未耕地表、四周及中间随机选取5点,将待测区域深度0~250 mm范围的土壤分层,相邻土壤层间隔为50 mm,随机选取测点并选用体积1×105mm3的取土环刀对每层土壤进行分层取样,每层土壤取3个样本,将所取土样置入铝盒中称量,记录其质量并编号。将盛有土样的铝盒放入干燥箱中进行干燥处理,干燥至恒质量后取出,再次称量并记录,计算各土层中两个样本的含水率,并取其平均值作为各层土壤含水率,将5层土壤含水率平均值作为该测点土壤含水率,并取5个测点结果平均值作为试验田块含水率。土壤容重反映土壤颗粒间排列的紧实程度,其计算式为

(11)

式中M2——干燥后土样与铝盒总质量,g

M0——空铝盒质量,g

Gv——取土环刀体积,cm3

测量秸秆留茬高度时,在4种作业工况的未耕地内随机选取5个待测区域,每个待测区域选取5个测量点,测量地表以上直立秸秆的最大高度,计算5个测量点直立秸秆高度平均值,并作为该区域秸秆留茬高度,计算5个待测区域直立秸秆高度平均值作为试验田块的秸秆留茬高度。

测量秸秆留存量时,在4种作业工况的未耕地内随机选取5个测量点,各测点均用1 m×1 m的铁框圈出1 m2的范围,收集此范围内地表以上全部秸秆与浮草并称量,将5个测量点全部秸秆与浮草质量平均值作为试验田块秸秆留存量。

测量秸秆含水率时,在4种作业工况的未耕地内随机选取5个测量点,将收集的秸秆与浮草放入档案袋中,放入干燥箱中干燥至质量恒定,收集的秸秆与浮草干燥后损失的总质量与干燥前质量的百分比为各测量点秸秆含水率,取5个测量点秸秆含水率的平均值作为试验田块秸秆含水率。

4.2 试验方法

为分析埋茬防堵部件与菱形深施肥部件配合作业效果,开展机具田间试验,作业时设置机具作业速度为2.5 km/h,埋茬防堵部件转速为345 r/min,机具作业总行程设定为50 m,选取中间30 m试验区域为机具稳定作业区段,观察及测量相关试验指标。同一工况重复进行3次行程作业,并将3次作业的平均值作为各项作业指标的试验结果。其中,为验证深施肥铲防堵作业性能,在1号试验田开展田间试验,为便于观察深施肥铲作业是否拥堵,作业前将机具拖土板卸下,仅在左侧4个菱形深施肥铲间安装防堵直刀。为测试机具深施肥部件在高茬黏重地块作业是否拥堵拖堆,检验通过性及适应性,在2号和3号高茬地表开展机具田间试验,测量机具作业后厢面平整度、秸秆埋覆率、碎土率及种床带刀组区和灭茬带刀组区的耕深及稳定性系数等作业指标;为测试机具深施肥作业效果,在4号试验田开展机具田间试验,测量机具作业后施肥深度。

测量厢面平整度时,分别在2号和3号试验田2种工况的作业行程测试区域内,沿机具前进方向随机设置3条水平基准线,各水平基准线均以所在厢面最高点为基准,按耕宽将厢面等分为10个测点,分别测定各点至旋耕后厢面的垂直距离,平整度为所测距离标准差的平均值。

测量秸秆埋覆率时,分别在2号和3号试验田2种工况的作业行程测试区域内,用铁框随机选取厢面上10块1 m×1 m的区域,测定旋耕前和旋耕后地表所有秸秆质量,并以式(10)计算秸秆埋覆率。

测量碎土率时,分别在2号和3号试验田2种工况的作业行程测试区域内,用铁框随机选取厢面上500 mm×500 mm的区域,测量该区域内全耕层的土块,土块大小以最长边40 mm为标准进行分级,将小于40 mm的土块总质量占全耕层土块总质量的百分比作为碎土率。

耕深测量时,分别在2号和3号试验田2种工况的作业行程测试区域内,将深旋区与浅旋区进行标记,沿机具前进方向每隔2 m于深旋区、浅旋区各取1个测点,深旋区与浅旋区各取10个测点,利用米尺测量耕作层底部至未旋耕地表的垂直距离作为耕深。

耕深稳定性变异系数用以表征深旋耕及浅旋耕的作业效果,耕深稳定性系数计算式为

(12)

式中ac——平均耕深,mm

ai——第i个测量点的耕深,mm

u——各工况测量点数量

测量施肥深度时,在4号试验田作业工况的作业行程测试区域内,每施肥行随机取5个测点,将土层扒开,以施肥覆土后的地表为基准面,测定肥料颗粒至基准面的垂直距离,取各测量点垂直距离的平均值作为施肥深度。

4.3 试验结果与分析

1号试验田耕前地表工况及机具主动防堵性能试验效果如图16所示。试验过程中8个深施肥铲均未出现铲前壅堵现象,试验后左侧4个深施肥铲间没有明显的秸秆堵塞,右侧未安装防堵直刀的4个深施肥铲间有秸秆壅堵情况,表明在高茬黏重稻茬田作业地表,埋茬防堵部件与深施肥部件配合作业能实现深施肥铲的铲体前表面防堵,并可防止深施肥铲的铲间壅堵。

图16 深施肥部件铲体前表面及铲间主动防堵性能试验

2号和3号试验田机具作业后厢面作业质量如图17所示,机具作业性能指标结果如表6所示。由图17及表6可知,机具在高茬稻茬田作业,未出现因深施肥铲铲体挂草壅土,导致作业厢面拖堆不平,厢面作业质量差的情况,表明埋茬防堵深施肥复合作业装置在高茬黏重稻茬田作业适应性良好,通过性强。在2号和3号高茬黏重稻茬田地表作业后,秸秆埋覆率为86.69%~90.35%、厢面平整度为16.48~22.65 mm、碎土率为81.24%~92.13%,满足油菜农艺种植要求。

图17 高茬粘重稻茬田地表作业效果

表6 机具高茬地表作业适应性试验结果

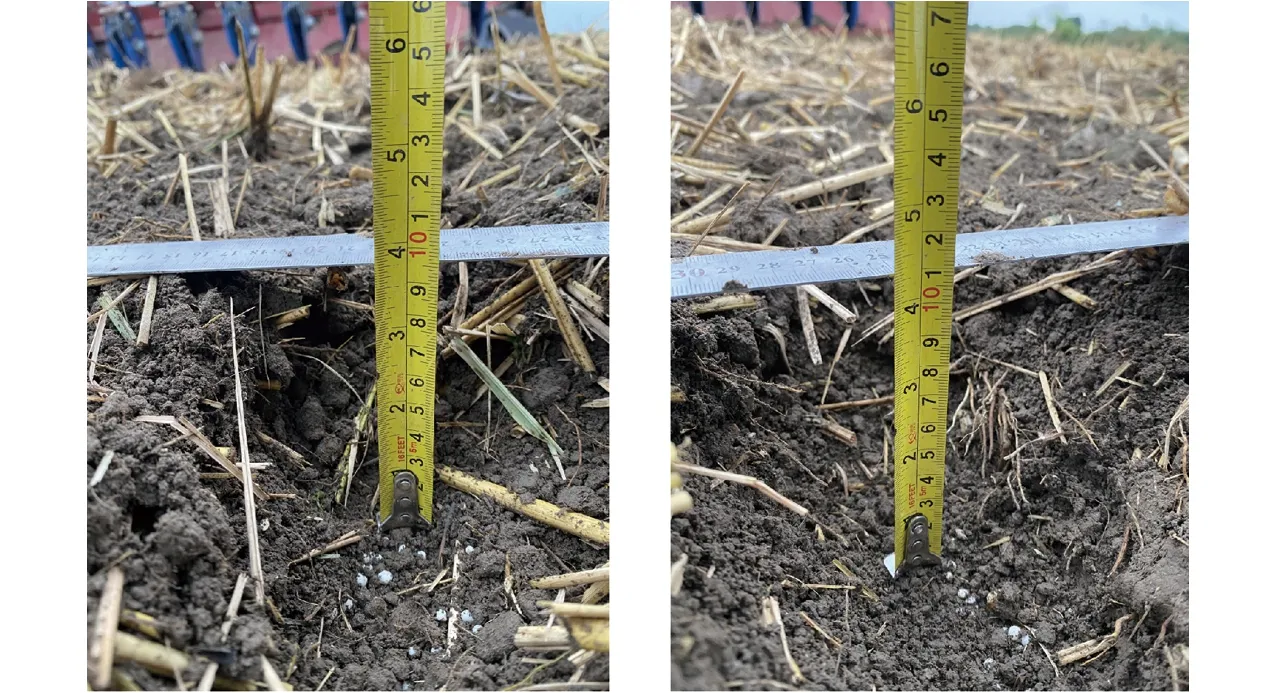

4号试验田机具作业后深施肥作业效果如图18所示,机具深施肥作业后,肥料施入细碎土层深度为87.4~109.5 mm。田间试验表明,埋茬防堵深施肥复合作业装置,在高茬黏重稻茬田地表作业,实现了埋茬防堵和肥料深层施用,达到了设计要求。

图18 高茬粘重稻茬田地深施肥作业效果

5 结论

(1)开展了高茬黏重稻茬田油菜直播埋茬防堵深施肥复合作业装置研究,通过埋茬防堵部件和深施肥部件设计、仿真及田间试验,明确了埋茬防堵部件和深施肥部件在高茬秸秆埋茬、主动防堵及深施肥方面的作业性能。

(2)埋茬防堵部件和深施肥部件埋茬及深施肥作业效果的EDEM仿真试验结果表明:机具作业速度为2.5 km/h、埋茬防堵部件转速为345 r/min时,施肥深度为83~106 mm,73.89%的秸秆均匀分布在0~100 mm的土层深度范围,26.11%的秸秆分布在100~150 mm的土层深度范围内,且直立和倒伏秸秆在0~150 mm深度土壤层中均匀分布,秸秆埋覆率为86.53%,可实现深施肥作业及满足秸秆覆率要求。

(3)高茬黏重稻茬田油菜直播埋茬防堵深施肥复合作业装置在4种田间作业工况验证试验结果表明:埋茬防堵深施肥部件田间防堵性能良好,消除了深施肥铲的铲前及铲间秸秆黏土堵塞,实现了主动防堵和肥料深施,施肥深度为87.4~109.5 mm、秸秆埋覆率为86.69%~90.35%、厢面平整度为16.48~22.65 mm、碎土率为81.24%~92.13%,埋茬碎土性能良好,满足施肥设计深度及油菜直播种床整理农艺要求。