水轮机导流板裂纹分析及预防措施

黄 波

(中国大唐集团科学技术研究总院有限公司水电科学研究院,广西 南宁 530022)

0 引言

导流板是水轮机关键部位的过流部件,间接决定水轮机的过流能力、水力效率、工况稳定性等工作性能[1],现如今陆续发现部分发电企业导流板出现裂纹,甚至出现脱落[2],特别是混流式机组[3],工况较复杂,亟待水电企业解决,现阶段也没有有效在线监测手段,只能在检修期间去检查、分析。如果导流板产生裂纹,这将间接影响着设备安全运行或造成发电企业经济损失。所以,通过分析裂纹产生原因,采取有效措施加以预防控制减少裂纹产生,进一步保证水轮机的安全、可靠、稳定的运行。本文通过简述部分国内发电企业导流板裂纹情况,对现役机组导流板产生裂纹的主要原因进行分析,从机组运行、检修等方面提出一些预防措施。

1 概述

目前国内陆续发现有发电企业存在导流板拉裂,甚至整块脱落。比如新政航电枢纽贯流式3 号机组在2009 年发生上导流板脱落[4]、三峡左岸电站个别机组蜗壳部分导流板出现撕裂[5]、桃源水电站1 号机组上导流板脱落、观音岩电站机组导流板焊缝存在裂纹甚至脱落等。某混流式水电站导流板裂纹统计情况见表1。

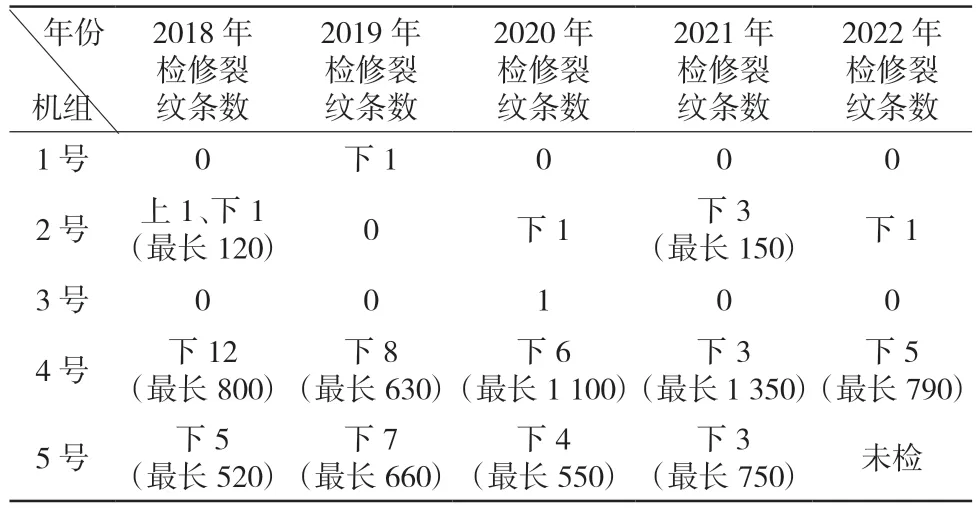

表1 机组历年检修导流板裂纹数据 裂纹长度单位:mm

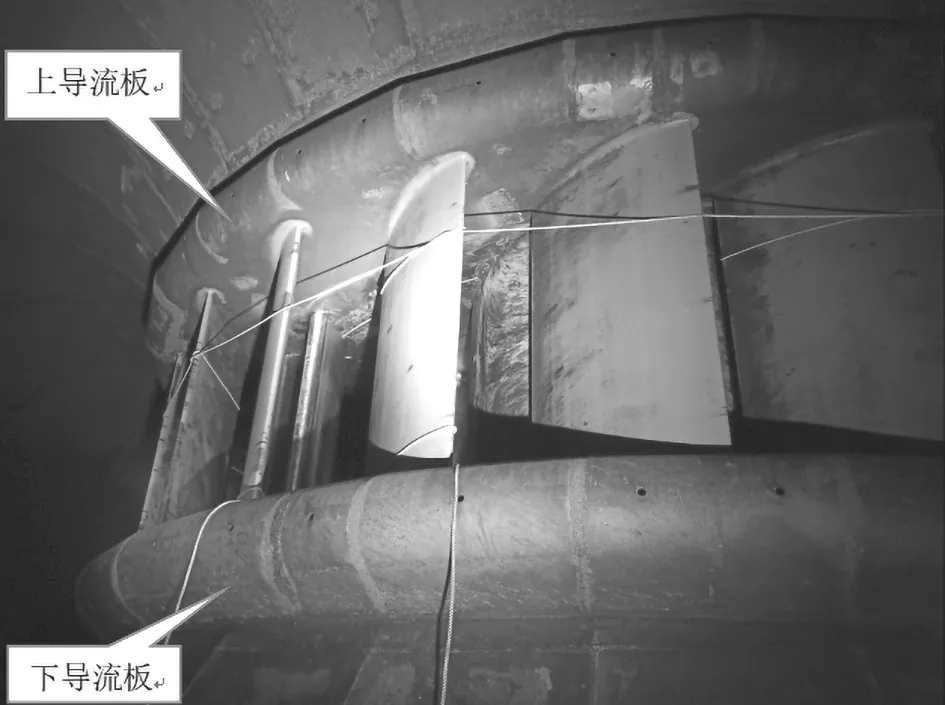

通过统计数据,发现2018 年至2022 年期间,上下导流板焊缝均有存在裂纹的可能性,其中1~3 号机组导流板为阿尔斯通公司设计制造,导流板主要由加强筋来固定在底环上,总体裂纹较少,裂纹主要集中在板与板间的焊缝上;4~5 号机组导流板(见图1)为哈尔滨电机厂设计制造,导流板折弯焊接在底环上,总体裂纹较多且长度较长,裂纹基本都在导流板与导流板板间焊缝上。通过修复处理后,裂纹趋势得到了很好的改善。同时裂纹修复后,发现后期通过各种原因,在一定条件下又会产生,没有规律性,且在同一位置存在反复出现裂纹的情况,并以贯穿性裂纹(见图2)为主。2021 年某水电站发现其2号机组导流板整块脱落后撞击活动导叶,导致活动导叶严重损伤。这些裂纹的存在,严重威胁着设备安全运行,所以现阶段迫切需要分析了解裂纹产生的原因,并提出相应的防范措施。

图1 混流式水轮机导流板局部示意图

图2 导流板典型裂纹图

2 焊缝裂纹产生的主要原因

(1)加工制造缺陷

焊接人员往往在焊接过程中由于精神、现场条件限制等因素导致未按焊接工艺要求操作导致了一些焊接缺陷的存在,比如夹渣、未焊满、咬边;焊接不当也会导致焊缝存在残余应力。这些缺陷在外部应力作用下都可能导致裂纹的产生。

(2)导流板结构选材

导流板的材料选择不当,有可能其刚度不足,不能满足安全运行要求,加上在水力流线上容易产生磨蚀冲刷,进一步造成其刚度不足,在交变水力作用下,长期疲劳受损就会在刚度薄弱地方产生裂纹。

(3)导流板设计安装

导流板设计安装不合理,使加强筋板受力不均,从而使某个点或某一片区域受力集中,长期受损造成应力集中的地方产生裂纹。

(4)运行工况

运行工况不佳,如长期在低负荷振动区运行或频繁机组启动、停机,直接影响水力对导流板结构交变作用。导流板上的裂纹是一种疲劳裂纹,由交变的工作载荷引起,这种交变的工作载荷主要是水流压力脉动的变化,压力脉动变化所产生的不规则的动载荷对导流板产生反复的水力冲击作用,如果由此引发的振动和导流板的某阶固有频率吻合,就可能导致导流板的共振破坏[6]。

3 预防水轮机导流板裂纹措施

在实际运行的水电站水轮机组,水下受力情况较复杂,导流板产生裂纹的原因往往不易判断,特别是在运行期间过流道无法进行检查,只能通过停机检修检查,这样就造成很多前期数据分析的丢失,且裂纹出现完全没有规律可循,这种现象目前还不能用现代最先进的数值流动分析进行预测,而且通过模型试验也难以辨认。

通过以上分析,可以在导流板设计、制造、材料、运行、检修等方面做一定的有效预防措施:

(1)设计方面:①根据水压受力分析和应力计算以确保导流板结构强度、刚度满足要求,并预留一定安全余量;②设计时应充分考虑导流板结构、安装方式受力情况,避免导流板焊缝因应力集中产生疲劳裂纹。

(2)制造和材料方面:①宜采用防锈或耐腐蚀的材料,选用的材质成分、力学性能应符合相关标准要求;②制造过程中采用合理的焊接和热处理工艺路线,尽可能减小残余应力、制造缺陷,降低出现裂纹的几率。

(3)运行方面,根据有些水电厂的运行特性曲线看出,机组运行与当地水文条件存在一定差异,造成实际机组运行工况与设计模拟的工况不符,甚至差别很大:①注意划分机组稳定运行区域,在运行期间制定科学合理的运行及控制方式,虽然现在机组已经很少在确定的振动区运行,但长时间在小负荷及频繁穿越振动区运行,对水轮机仍然不利,因此,要尽可能减少或避免非稳定工况运行;②水轮机经常性振动、摆度突然增大或超过标准,出现异常情况时,应考虑停机检查。

(4)检修方面,应做到以下几点:①定期检查,结合机组检修对导流板部位裂纹、磨损和空蚀进行外观检查并记录,防止裂纹、磨损和大面积空蚀造成部件损坏。根据检查情况适时开展焊缝无损检测抽检,及时发现并有效处理裂纹问题,做到有裂纹必补、有缺陷必修,一旦发现缺陷,及时补焊消除,防止进一步恶化;②制定有效的修复焊接工艺,并对焊接工艺进行评定,在导流板焊接修复过程中严格按照工艺技术要求进行;③所有修复的焊缝进行100%无损探伤(比如进行相控阵、TOFD 超声波检测等先进检测技术),焊缝质量要满足相关标准、规程的要求;④确保修型准确,过流表面光滑,无裂纹和凹凸不平等缺陷。

(5)进一步,可对机组运行工况进行精细化大数据分析,通过振动、压力脉动及噪音分析水轮机的工作状态,用于水轮机的状态评估。

(6)合理对加强筋增焊,变相增加其刚度,改善导流板固有频率,杜绝或减轻导流板结构疲劳断裂。

(7)利用现阶段的检验检测技术手段,加强导流板检验检测研究分析,如对导流板裂纹显微特征分析和化学成分分析,对母材、焊缝、热影响区金相组织进行检验。

(8)进行焊缝残余应力检测,降低后期因残余应力释放而造成裂纹产生的几率。

4 结语

在金属材料、制造工艺、机组工况越来越优的趋势下,国内仍存在水轮机导流板裂纹的问题,随着水轮机的使用水头和单机容量的不断提高,从安全运行与可靠性的角度来对水轮发电机组的过流部件裂纹消缺的要求愈来愈高,发电企业有必要针对企业导流板裂纹产生的原因进行研究分析,采取合理科学的手段处理解决,消除机组可能产生的安全隐患,确保机组安全、可靠、稳定、经济地运行,以及降低水电站的日常运行维护的费用,从而提高水轮机运行的技术经济水平,有着重要的实际意义。