曲轴摆缸式阀配流水液压马达工作特性研究

满家祥 赵继云 王云飞,3 黄 笛 刘 磊 于鸣泉

(1.徐州工程学院机电工程学院, 徐州 221018; 2.中国矿业大学机电工程学院, 徐州 221116;3.徐州工程机械集团有限公司, 徐州 221011)

0 引言

低速大扭矩水液压马达具有水介质下持续低速、大扭矩输出的工作特点,在具有防爆、环保、抗燃的特殊工况中有广泛应用,如水下作业施工的回转驱动、煤矿井下乳化液系统中的执行机构(钻机、绞车、紧链器等)、军用防爆低速工况的作业机构等[1-4]。但因水介质、低速、高压工况的特殊性,传统轴配流、盘配流结构的低速大扭矩马达配流副磨损和泄漏严重,因此,马达结构、配流原理、材料配对等关键技术的突破,能进一步提升水液压马达工作性能和寿命[5-6]。

国内外学者开展了众多水液压马达的相关研究。在低速大扭矩水液压马达方面,Düsterloh公司研发了一种七星轮端面配流高水基乳化液马达,其配流体具有双向液压压紧自补偿功能,通过配流体的磨损补偿提高马达使用寿命和工作性能,最大转速800 r/min,最大压力25 MPa[7]。文献[8-10]研究了内曲线球塞式盘配流水液压马达,通过设计工程塑料与金属配对的配流副,改善了马达的容积效率,同时对定子内曲线轨道和关键摩擦副进行了优化,配流体上的仿生织构能有效降低配流副的摩擦磨损。邱冰静等[11-12]提出了自平衡阀配流结构的曲轴柱塞水马达,分析了马达双向旋转阀配流的可行性,模拟了配流阀动态配流特性和响应,但并未开展试验研究和样机试制。轴向柱塞水液压马达方面,李壮云团队作为国内水液压技术研究的先驱[13-14],开展了水压轴向柱塞马达的配流和转矩特性的相关研究,理论分析了配流盘减振槽对气蚀产生的影响以及水马达瞬时输出转矩的工作特点,但该马达属于高速水马达。文献[15-16]针对轴向柱塞水液压马达开展了相关理论和试验研究,虽然不属于低速大扭矩马达,但水润滑下低速大扭矩马达的关键摩擦副和结构设计提供了参考。北京天玛公司研制了MRF非圆行星齿轮乳化液马达,工作压力20 MPa以上,最大转速1 000 r/min,主要用于矿用钻机等高速场合[17]。此外,Black Bruin公司研发了一款配流盘和滑阀组合配流的低速大扭矩马达,其柱塞配流通过端面配流体实现,同时滑阀通断控制有效工作柱塞数量,但该马达仅能使用油介质[18]。张小龙等[19]对滚柱-柱塞副之间的动静压混合润滑油膜建立非稳态弹流润滑仿真模型,确定了油马达的滚柱-柱塞的最优配合间隙。

综上所述,目前关于低速大扭矩水马达结构和配流方式的研究较少,配流体的磨损和泄漏问题仍未解决。本文针对水润滑低速大扭矩特殊工况提出一种阀配流的曲轴摆缸式水马达,通过阀组配流解决配流过程的磨损和泄漏问题,为低速大扭矩水马达的研究提供参考。

1 马达结构及工作原理

1.1 马达结构

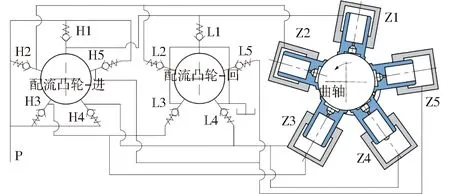

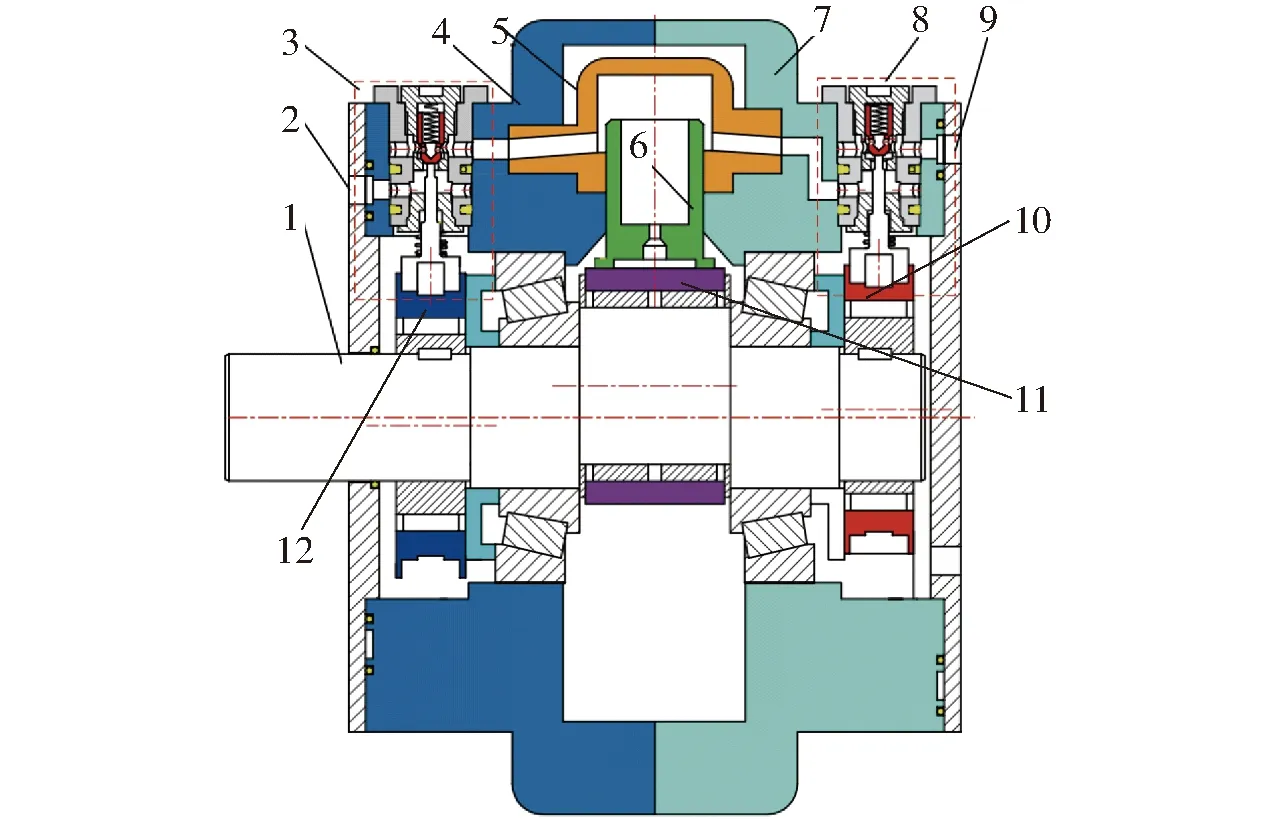

如图1所示,曲轴摆缸式水液压马达的柱塞配流是通过进液阀和排液阀实现,进液阀和排液阀的开启和关闭由配流凸轮控制有序开启,针对低速大扭矩水润滑特殊工况,端面配流、轴配流马达配流副难以形成有效的润滑液膜,磨损、泄漏问题不可回避,而阀配流过程中仅有阀口的通断,取消了配流副,更适合低速大扭矩水液压马达配流[20]。图中Z1~Z5为柱塞,配流阀包括进液阀和排液阀,H1~H5为进液阀,L1~L5为排液阀。图2为低速大扭矩曲轴摆缸式阀配流水液压马达结构图。

图1 阀配流水液压马达工作原理图Fig.1 Working principle of water hydraulic motor with flow distribution valve

图2 水液压马达结构图Fig.2 Structure diagram of water hydraulic motor1.曲轴 2.出口 3.排液配流阀 4.壳体1 5.摆缸 6.柱塞 7.壳体2 8.进液配流阀 9.进口 10.进液配流凸轮 11.套筒 12.回液配流凸轮

根据曲轴摆缸式水液压马达工作原理,设计配流阀结构如图3所示。阀口关闭时,高压液被隔断在阀芯上端,此时推杆受配流凸轮控制与阀芯脱离,出口为低压;阀口配流时,推杆受配流凸轮控制阀芯向上运动,此时阀口打开进行配流。

图3 配流阀结构图Fig.3 Structure diagram of flow distribution valve1.阀套 2.阀芯弹簧 3.阀芯 4.阀座 5.阀块 6.推杆 7.往复密封 8.端盖 9.推杆弹簧 10.滚子 11.销 12.配流凸轮

曲轴摆缸式水液压马达工作时柱塞液压力推动曲轴回转从而形成扭矩,其中由于摆缸的存在,柱塞几乎不受侧向力[21]。如图4所示,柱塞位移x随转角φ的变化公式为

图4 曲轴柱塞运动示意图Fig.4 Schematic diagram of crankshaft piston movement

x=e(1-cosφ)+(Kesin2φ)/2

(1)

其中

K=e/(e+R+L-l)

式中e——曲轴偏心距

L——曲轴与柱塞切点到柱塞顶部距离

l——柱塞顶部到摆缸摆动中心的距离

柱塞度速度为

v=e[sinφ+(Ksin(2φ))/2]

(2)

柱塞度加速度为

a=e(cosφ+Kcos(2φ))

(3)

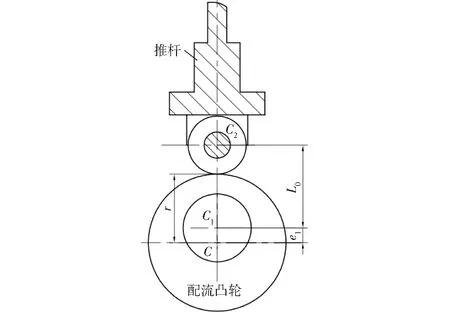

如图5所示,配流凸轮转动中逐渐使推杆向上运动,配流凸轮是偏心距为e1的偏心轮,安装时进/排液凸轮存在180°相位差,配流阀芯位移xf与转角关系式为

图5 配流凸轮和推杆运动关系Fig.5 Relationship between flow distribution cam and push rod motion

(4)

式中r——配流凸轮外圆半径

1.2 工作特性分析

工作中柱塞位移、度速度、度加速度变化如图6所示。柱塞在转角0~π/2内先加速运动,在转角π/2~π内做减速运动,转角π/2时,柱塞度速度最大。柱塞的运动学特性取决于结构设计参数K和曲轴偏心距e,度速度最大为(1+K)e,合理选取K值和曲轴偏心距极为重要。

图6 曲轴转动过程中柱塞位移、度速度、度加速度变化曲线Fig.6 Piston displacement, degree velocity and degree acceleration change during crankshaft rotation

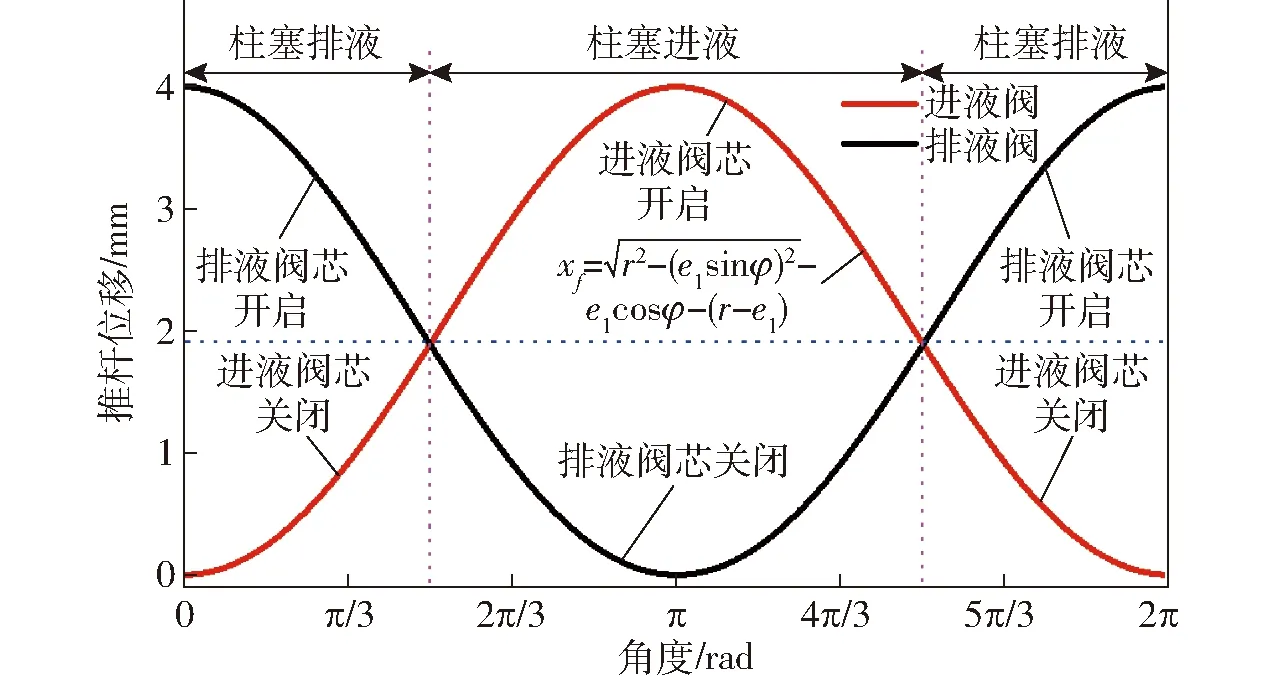

图7为进/排液阀配流中的阀芯位置与柱塞配液的对应关系。柱塞从排液到进液时,先关闭排液阀,而后开启进液阀,柱塞腔进入高压液做功;柱塞从进液到排液时,进液阀关闭,而后开启排液阀。在进/排液阀互相切换时,配流凸轮设计不合理或加工误差都会导致高低压串液或困液,因此设计配流阀芯开度2 mm,配流凸轮控制推杆行程4 mm,推杆向上运动0~2 mm时,阀芯与推杆处于脱离状态,阀口关闭,推杆向上运动2~4 mm时,推杆开启阀芯,阀口打开。

图7 配流中进/排液阀的阀芯位置关系Fig.7 Position relationship of inlet/outlet valve cores in distribution process

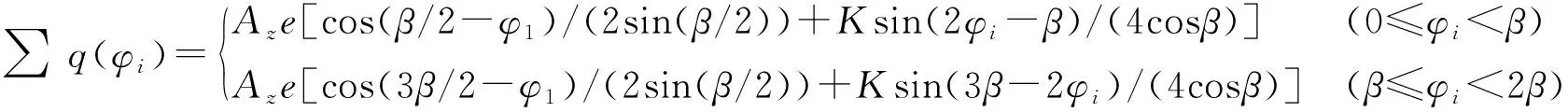

转动中各柱塞角排量之和为

(5)

式中Az——柱塞面积

相邻柱塞夹角为2β=2π/5,在0≤φi<β时,马达3个柱塞处于进液状态,在β≤φi<2β时,马达2个柱塞处于进液状态。

马达整机角排量为

(6)

各柱塞的扭矩之和为

(7)

马达整机波动率为

(8)

由式(8)可知,为确保马达输出波动较小,设计时应保证马达角排量的波动最小,如图8所示(角排量以Aze的倍数表示),在转角π/10处,角排量最大,在转角为0时,角排量最小。K增大,使角排量最大值减小,但K过大使得曲轴、柱塞、摆缸在空间上难以布置,K过小,使马达整体尺寸增大,综合考虑,确定选取K=0.13。

图8 马达角排量与转角、结构设计参数K之间的关系Fig.8 Relationship between motor angular displacement, angle and structural design parameter K

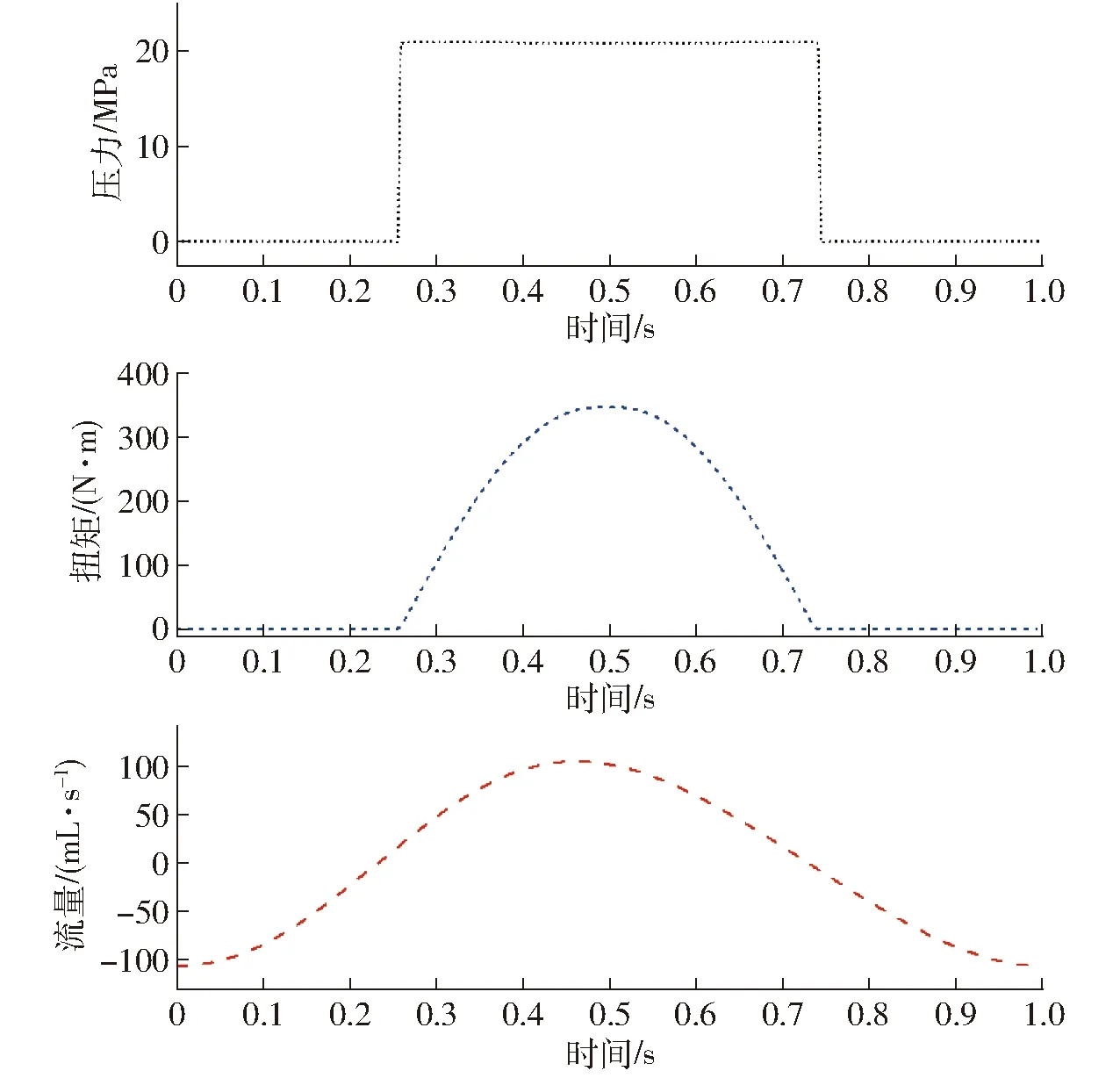

由图9可知(扭矩以pAze的倍数表示),当K=0.13时,工作中马达扭矩以π/5为周期呈现脉动,相邻周期内进液柱塞为2个和3个,整机输出扭矩波动率为6.59%。综上所述,确定马达设计参数为:额定工作压力16 MPa,工作转速0~60 r/min,曲轴偏心距12 mm,柱塞直径42 mm,曲轴半径30 mm,lOO2=50 mm,马达设计排量166.3 mL/r。

图9 马达各柱塞形成扭矩及合扭矩变化曲线Fig.9 Variation curves of single piston torque and motor total torque

2 配流阀AMESim仿真分析

2.1 配流阀压力-流量特性

为研究高水基介质下配流阀的工作特性,基于配流阀结构和参数在AMESim中建立仿真模型,如图10所示。配流阀模型主要参数:系统压力为21 MPa,可变节流口最大开度为2 mm;阀芯直径为8 mm,弹簧初始弹力为9 N,弹簧直径为5.6 mm。

图10 进液配流阀AMESim模型Fig.10 AMESim model of inlet flow distribution valve

如图11所示,配流阀全开(开度2 mm)时,阀内产生的压降随进液流量的增大而逐渐增大,当流量为25 L/min时,阀内产生压降为0.63 MPa,而曲轴摆缸式阀配流马达在转速60 r/min时,单柱塞最大流量为6.3 L/min,此时配流阀产生压降为0.04 MPa,这一微小压降对整机的工作性能影响几乎可以忽略。

图11 阀口开度2 mm下配流阀的压降-流量曲线Fig.11 Pressure drop-flow curve of flow distribution valve in 2 mm opening

在转速60 r/min时不同曲轴转角下柱塞腔流量和阀口开度对应的阀内压降如图12所示。柱塞进液过程中阀芯开度逐渐增大,而阀内压降从0.08 MPa先降低后增大。开度0.1 mm时,阀内压降最大为0.08 MPa,开度0.8 mm时,阀内压降最小为0.016 MPa。配流过程中阀内压降较小,配流阀能够满足水液压马达的配流需求。

图12 不同柱塞腔流量下配流阀内产生的压降Fig.12 Pressure drop of flow distribution valve at different piston flow rates

2.2 马达单柱塞阀配流工作特性

柱塞工作中由一个进液阀和一个排液阀组成,进液阀和排液阀结构完全相同,进液配流凸轮和回液配流存在相位差。单柱塞阀配流的AMESim仿真模型如图13所示。

图13 单柱塞阀配流AMESim仿真模型Fig.13 AMESim simulation model of single piston with flow distribution valves

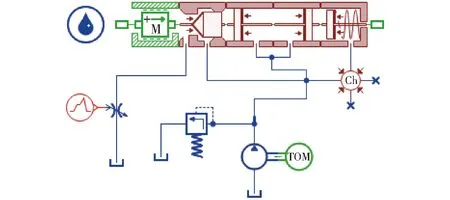

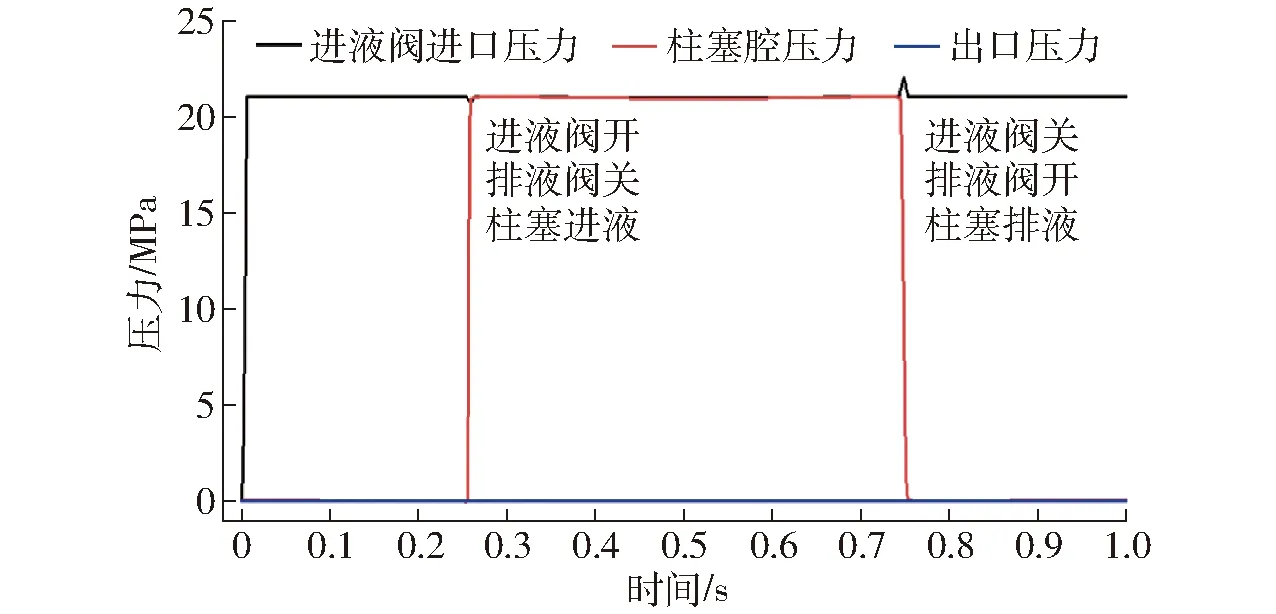

当压力为21 MPa、转速为60 r/min时马达的动态工作特性如图14所示。柱塞进液后腔内压力迅速响应(约4 ms达到工作压力),同时曲轴上形成扭矩,扭矩峰值为347.2 N·m。进液时柱塞腔流量先增大后减小,最大工作流量约105.3 mL/s,回液时柱塞腔流量变化与进液时类似。

图14 单柱塞腔压力、扭矩和流量Fig.14 Flow, pressure and torque of single piston

根据单柱塞阀配流的AMESim仿真结果,得到整机输出扭矩变化曲线如图15所示。当压力 21 MPa、转速60 r/min时整机的输出扭矩呈现周期性波动,扭矩波动量为32.2 N·m,仿真结果与图9理论计算结果一致。根据图16可知,进液阀开启瞬间,柱塞腔压力迅速上升,同时进液阀口压力有微小波动,而后迅速稳定。进液阀关闭时,排液阀打开,此时柱塞腔压力迅速下降,而进液阀芯关闭引起阀口前端压力有小幅压力冲击,配流中未发现进液阀、排液阀间存在高低压串液现象。

图15 马达输出合扭矩Fig.15 Motor output total torque in AMESim simulation

图16 进液阀进口、柱塞腔、排液阀出口压力变化曲线Fig.16 Pressure changes at inlet of inletflow distribution valve, piston chamber and outlet of outlet flow distribution valve

3 马达单柱塞阀配流试验

3.1 试验台搭建

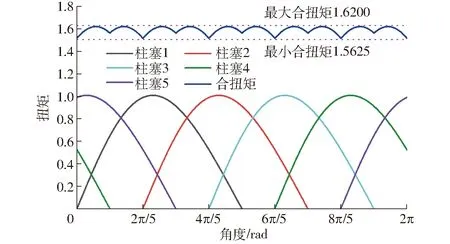

在阀配流曲轴柱塞摆缸式水马达配流原理和工作特性理论分析的基础上,为进一步验证配流阀的动态配流工作性能,参考国家机械行业标准[22-24],搭建马达单柱塞阀配流试验台,图17为试验台液压原理图,图18为马达单柱塞阀配流试验台实物图。

图17 马达单柱塞阀配流试验台液压原理图Fig.17 Hydraulic schematic of motor single piston test bench with flow distribution valves1.电机及减速器 2.扭矩/转速传感器 3.摆缸 4.柱塞 5.曲轴 6.排液配流凸轮 7.进液配流凸轮 8.进液阀 9.排液阀 10、11、12.压力传感器 13.截止阀 14.单向阀 15.乳化液泵站 16.溢流阀 17.背压阀

图18 马达单柱塞阀配流试验台Fig.18 Motor single piston test bench with flow distribution valve1.变频器 2.电机及减速器 3.扭矩/转速传感器 4.阀块及压力传感器 5.配流阀 6.配流凸轮 7.曲轴 8.摆缸 9.乳化液泵站

试验主要研究马达在不同转速、压力下配流阀向柱塞配流的工作特性。测试柱塞阀配流过程中阀口、柱塞腔的压力变化规律,防止出现困液、内泄漏等问题,其中柱塞滑靴为剩余压紧式结构,曲轴转速由变频器控制,配流阀工作压力通过溢流阀调节,工作压力范围为0~21 MPa,工作转速为0~60 r/min。

3.2 试验结果分析

3.2.1柱塞阀配流过程中压力动态特性

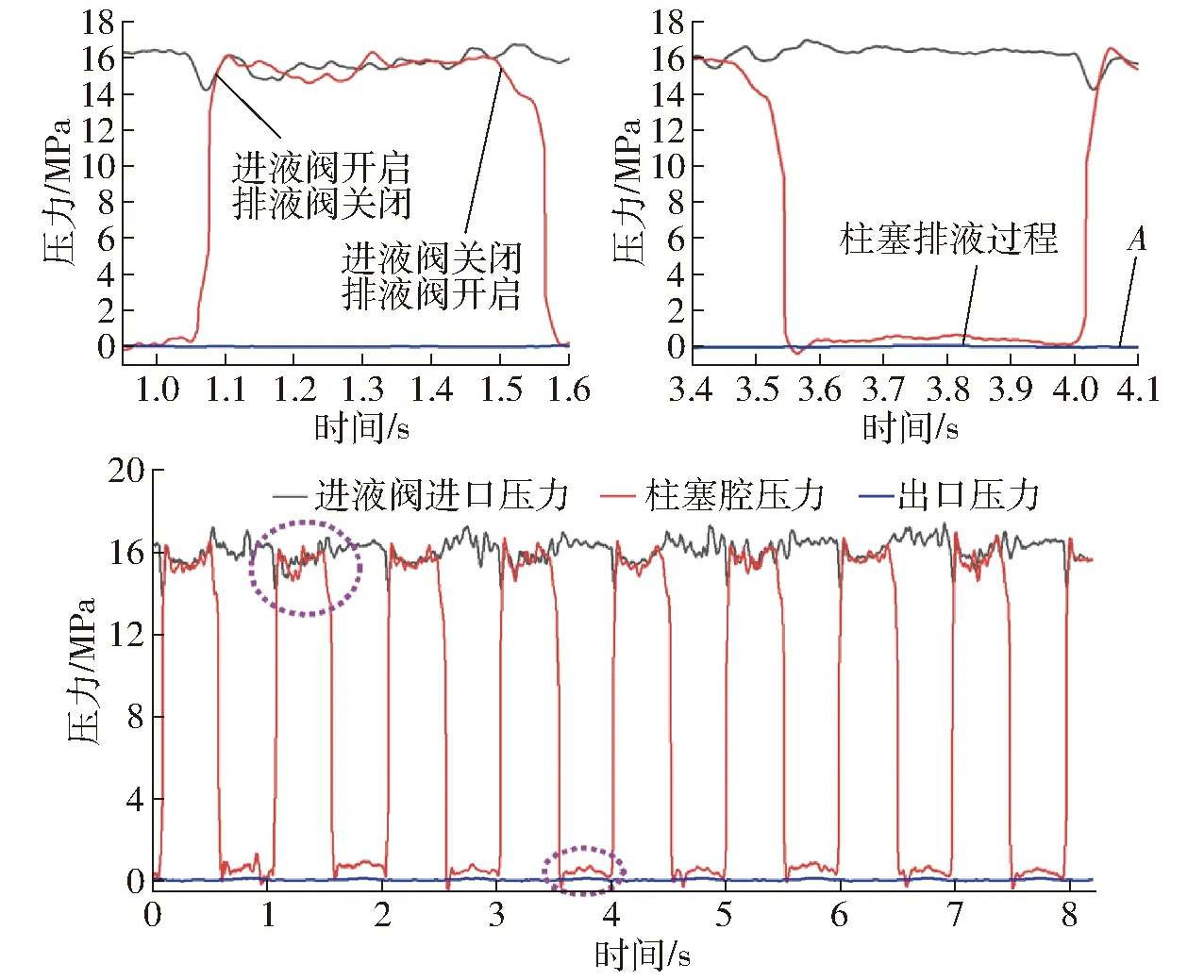

调节变频器和溢流阀使进液阀进口压力为 16 MPa, 曲轴转速为60 r/min,进液阀进口、柱塞腔、出口压力如图19所示。配流过程中柱塞腔压力呈周期性规律变化,高压区间与低压区间宽度基本相等,柱塞在1 s内高压作用下伸出时间为0.5 s,低压区回缩时间也为0.5 s,进液阀打开后,柱塞腔压力迅速升高至进口压力,压力响应迅速,表明配流阀能满足柱塞腔的高低压配液需求。

图19 配流中不同位置的压力变化规律Fig.19 Pressure variation law at different positions in flow distribution

进液阀进口压力在阀芯开启瞬间呈小幅下降,而后迅速回升到系统工作压力,出现这一变化的可能原因:①进液阀开启后排液阀未完全关闭引起的高低压串液,此时出口压力会有小幅上升。②泵出口的高压液进入柱塞腔,使介质压力从低压迅速升至高压,同时柱塞伸出运动,从而引起泵出口压力的短暂波动。如图19中点A所示,出口压力中并未观测到明显的压力波动,表明配流中进液阀、排液阀并未出现高低压串液,因此,进口压力处的波动是由原因②导致。柱塞排液时,进液阀关闭、排液阀开启,进液阀口前端有小幅压力上升,柱塞腔压力迅速下降至背压压力。排液过程中柱塞回缩将介质排出,柱塞起到泵的作用,使柱塞腔压力先升高后减小。

3.2.2不同压力、转速下的阀配流动态特性

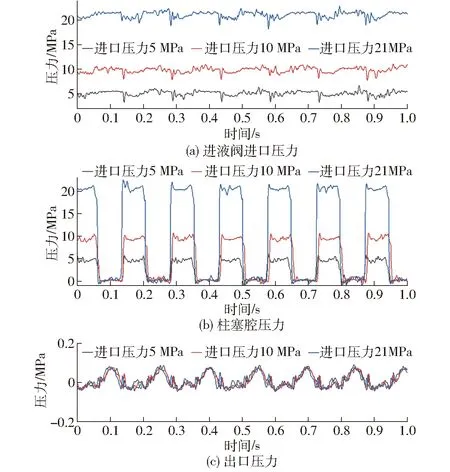

如图20所示,进液阀进口压力升高后进液阀、排液阀依然能有序向柱塞配流,进液阀开启时进口压力波动随进口压力升高而变大,进回液并未出现高低压串液,马达阀配流结构能适应水介质下不同压力的配流工况。柱塞排液过程中出口压力呈现周期性波动,波动幅值基本相同,表明排液过程中进液阀通断性能良好,不受进液阀前端压力的影响。

图20 不同进口压力对配流中各处压力的影响(转速40 r/min)Fig.20 Influence of inlet pressure on various position pressures in flow distribution (rotating speed of 40 r/min)

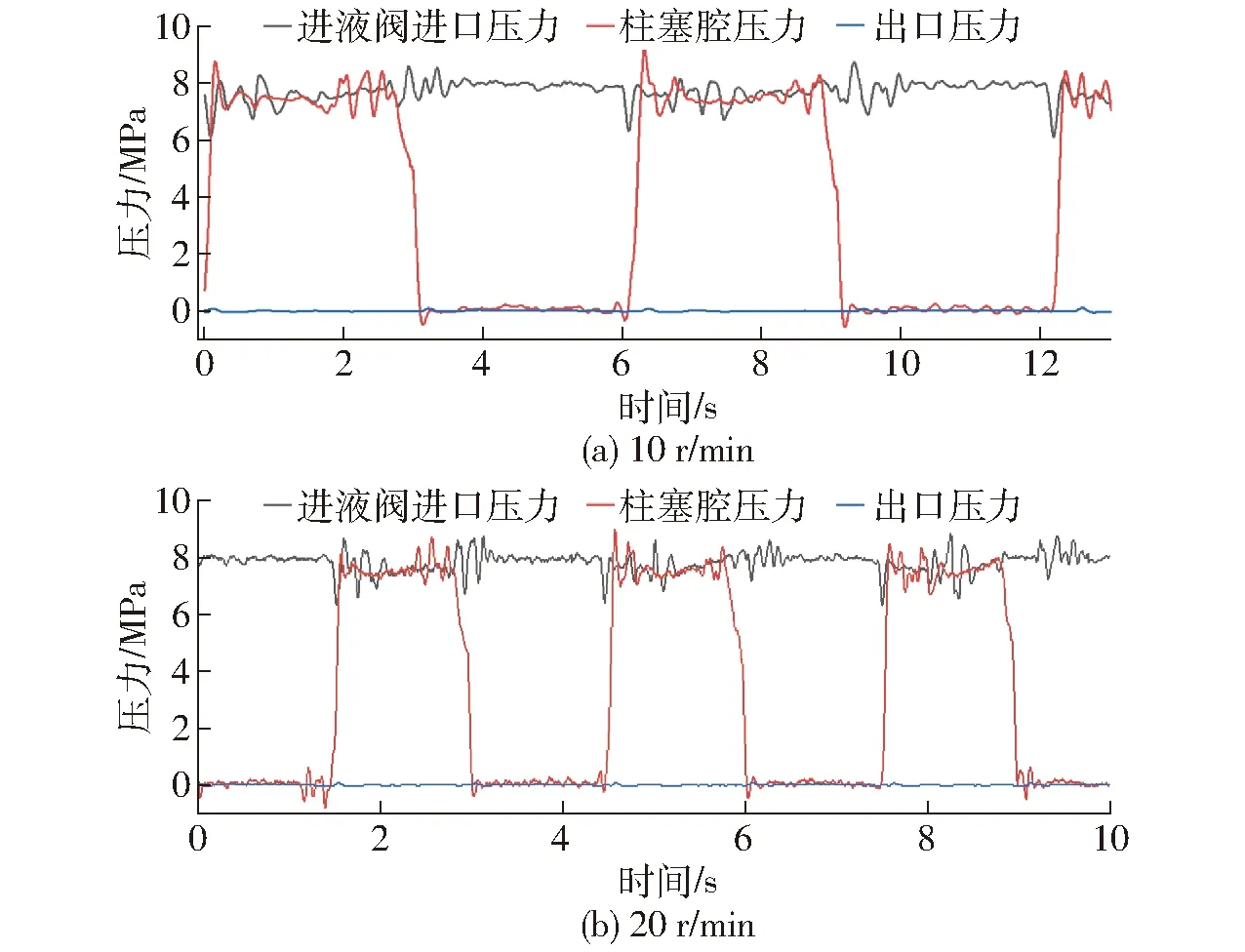

如图21所示,曲轴摆缸式马达柱塞阀配流结构能够在较低的转速下稳定配流。进液阀开启时同样观测到阀进口的压力波动,配流中各处压力曲线变化规律与前述类似。试验结果表明,配流阀能够满足高水基介质下马达不同转速下的配流需求。

图21 低转速下柱塞配流中各处压力的变化Fig.21 Pressure variation of different position in flow distribution at low speed

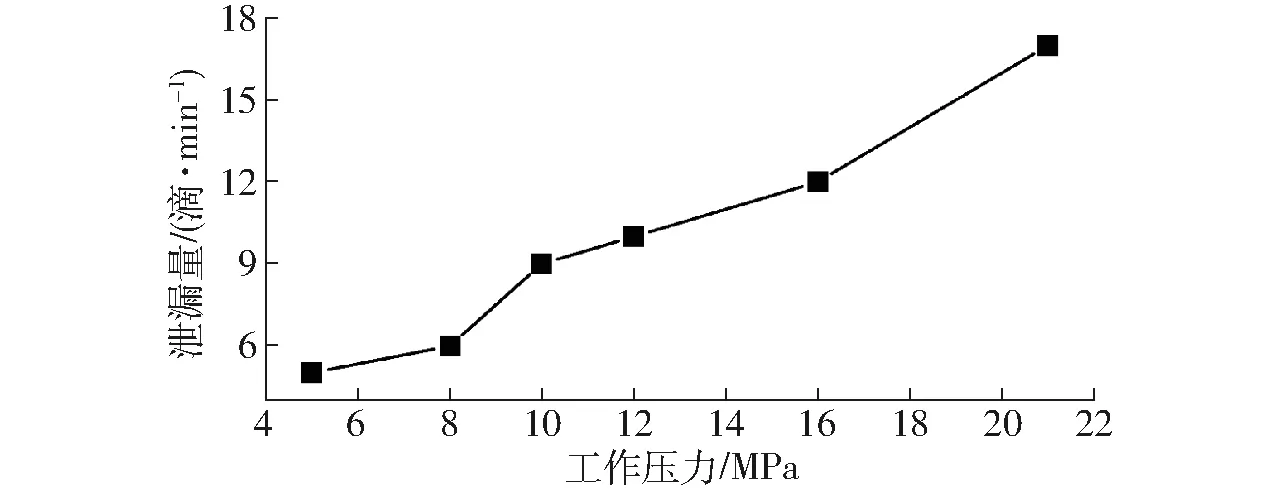

试验中未观测到进液阀、排液阀的滴漏现象,配流凸轮试验后表面未产生肉眼可见的磨痕,只发现柱塞滑靴-曲轴副出现了滴漏,如图22所示。随工作压力的升高,柱塞滑靴处产生的泄漏量逐渐增大,压力21 MPa、转速30 r/min时泄漏量最大,约为 17滴/min。相同压力下转速的升高对柱塞滑靴的泄漏量基本无影响,柱塞滑靴产生的泄漏量相对于整机流量很小,滑靴处的滴漏问题对马达容积效率和输出性能的影响可忽略。

图22 不同压力下阀配流过程中柱塞滑靴的泄漏量(转速30 r/min)Fig.22 Leakage of piston slipper during valve distribution under different pressures (speed was 30 r/min)

4 结论

(1)提出了一种阀配流结构的曲轴式水液压马达,相对于盘配流和轴配流结构,水介质工况下阀配流具有更好的配流性能和密封性能,避免了水润滑下低速大扭矩马达配流副的磨损失效。

(2)建立了曲轴摆缸式阀配流水液压马达的设计理论及研究方法,通过仿真揭示了阀配流下柱塞腔、进液阀、排液阀等位置的压力动态变化规律,马达整机扭矩波动周期为π/5,波动率为6.59%。

(3)进液阀、排液阀向柱塞配流时无高低压串液现象,配流阀在不同工况下无滴漏现象,阀配流结构能满足工作压力0~21 MPa、转速0~60 r/min的工况下向水液压马达稳定配流。