大型会展中心双层展厅钢结构工程施工技术*

王强强 杨 林 王 强

(浙江精工钢结构集团有限公司 浙江 绍兴 312030)

1 工程概况

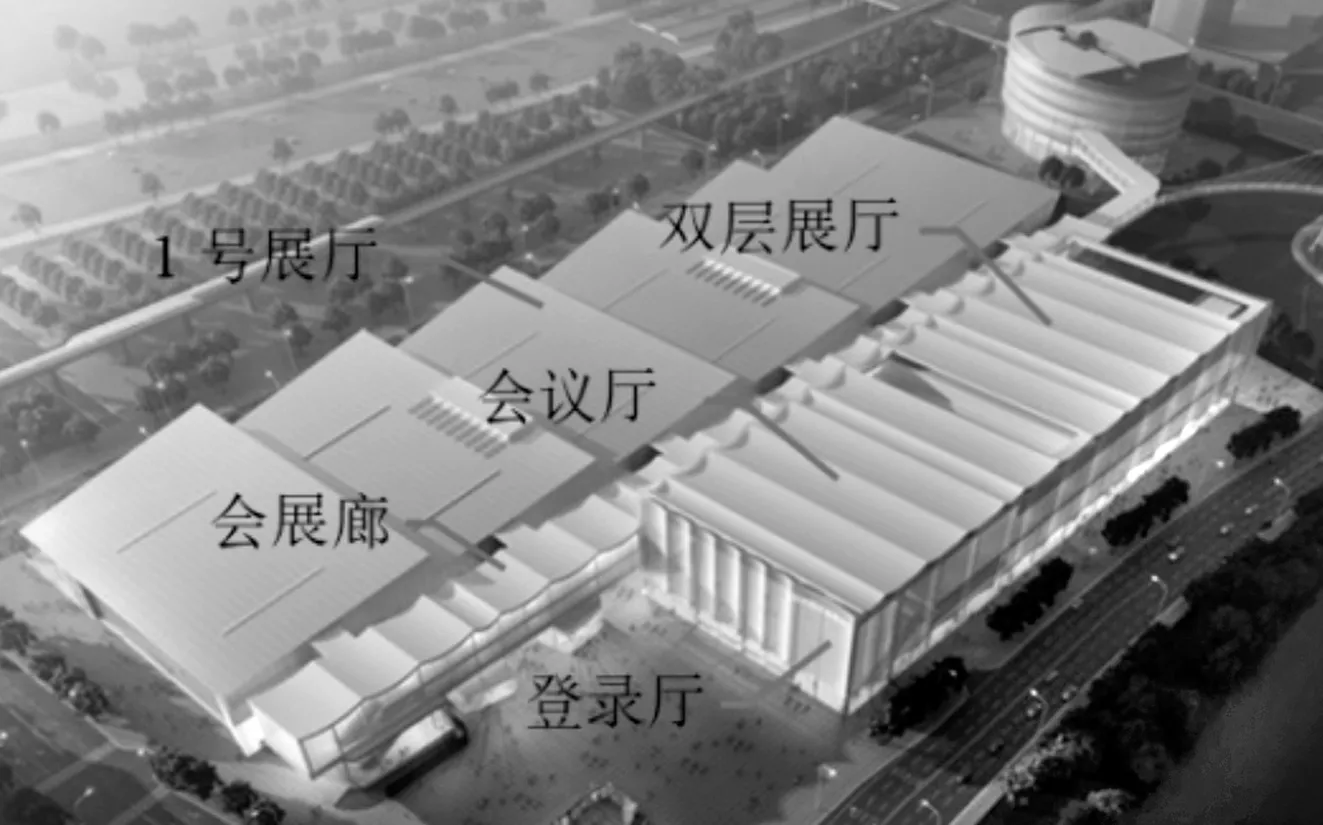

绍兴国际会展中心一期工程B 区工程包含1个单层超大展厅(1号展厅)、1个双层展厅(2号多功能展厅)、1个会议中心和会展廊等。

图1 效果图

2号多功能展厅地下设有大范围地下室,地上为全钢结构。钢屋盖平面尺寸74 m×216 m,横向典型柱网柱距9.0 m,局部10 m,纵向典型柱网柱距9 m,局部抽柱位置柱距18 m,钢屋盖主要包括登录大厅、会议厅、2层展厅等三个大空间屋盖,结构最大标高为31.25 m。

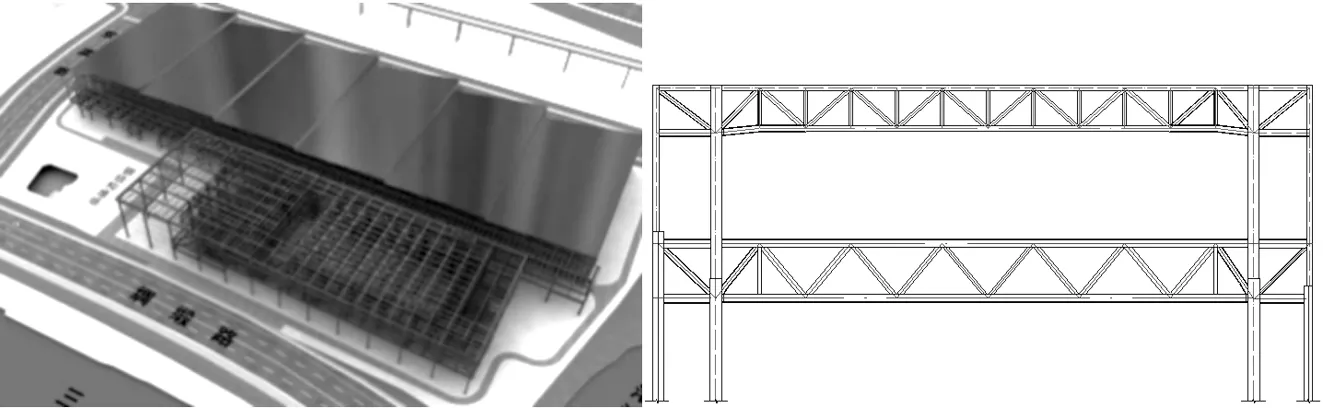

展厅主要支承钢柱均向地下延伸至地下室底板,地下部分均为钢骨柱。地上登录大厅钢屋盖采用实腹式主次梁结构,主梁跨度36m,主梁高度1.2~1.6 m。会议厅一、二层为钢框架,钢屋盖为混凝土重载屋面,沿跨度方向布置主桁架,桁架跨度45 m,桁架高度中央3.5 m,根部4.0 m;同时沿垂直于主桁架方向布置次桁架,桁架高度2.8 m~3.5 m。双层展厅屋面因装修及吊挂荷载较大,也为重载屋面,其沿跨度方向布置主桁架,桁架跨度54 m,桁架高度4.0 m。同时,因下部支撑柱局部抽柱,垂直于主桁架方向布置托桁架支撑主桁架,桁架高度4.0 m。桁架两侧区域为柱距为9 m×9 m 或9 m×18 m 的规则框架结构[1]。

图2 结构整体布置轴测图

2 工程重难点及解决措施

2.1 场地条件复杂

2号多功能展厅钢结构设有大范围地下室,而楼盖桁架每榀重量达105~136 t,屋盖桁架每榀重量在45~71 t。如使用履带吊等大型吊装机械,则需要对地下室顶板进行大量加固,行走路线固定不灵活,且临时支撑措施量大;如使用塔吊,则塔吊型号选择大,使用周期短不经济。方案选择需要综合考虑工期、经济、安全、效率、质量控制等多方面因素。

2.2 工期紧

2号多功能展厅钢结构工程量为1.1万t,地上施工工期只有2个月,工期极为紧张。

2.3 双层结构复杂

双层展厅均为大跨度桁架结构,两层桁架在平面投影上重叠;如何选择方案,充分利用有限的拼装场地以及保障两层桁架之间的施工相互交叉影响小,是方案选择的重点。

3 施工安装方案

2号多功能展厅地下室钢骨柱使用80 t汽车吊通过钢栈桥坡道到地下室底板上吊装。

地上钢结构施工时,使用汽车吊在地下室顶板上吊装,钢框架采用常规分段吊装的方案。

通过对多种方案的对比分析,2号多功能展厅中的会议厅屋盖桁架、双层展厅的楼盖桁架和屋盖钢桁架均在地下室顶板上整体拼装,利用小型汽车吊做桁架拼装机械,同时利用两侧框架结构做提升支承,采用整体提升的施工方案。其中双层展厅提升采用逆作法提升,即先提升屋盖桁架,再利用屋盖桁架提升楼盖桁架。

4 关键施工技术

4.1 栈桥坡道设计

本工程栈桥坡道主要用于80 t汽车吊和材料运输车辆下地下室底板吊装地下钢骨柱。栈桥坡道长34 m、高5 m、宽5 m,与水平面夹角为10°,以满足车辆行驶要求。立柱与地下室底板通过预埋件连接,顶部铺设路基箱,两侧设有1 m 高栏杆。

钢坡道立柱采用P300×14圆管,主梁采用H500×300×14×20的H 钢,次梁采用H300×150×8×10的H 钢,剪刀撑采用B80×8的方管,上铺5 m×2 m×0.25 m 的路基箱共15块。

4.2 展厅桁架提升施工工艺

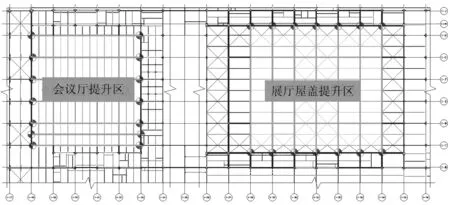

根据结构形式,共分为会议厅屋盖桁架、展厅屋盖桁架和展厅楼盖桁架3个提升分区。展厅屋盖桁架和会议厅屋盖桁架各7榀;楼盖桁架共11榀,其中西侧边厅部位4榀楼盖桁架上方另设有钢框架结构,为保证工期和方便安装钢框架,这4榀桁架采用分段安装方式随主结构先行安装。其余7榀楼盖桁架作为一个提升分区。各提升区内桁架连同桁架间次桁架、联系杆件、钢梁等一同拼装、提升。

4.2.1 提升点布置

本工程两榀主桁架结构之间的连接刚度较弱,为保证桁架提升到位后与两侧框架结构的对接精度,桁架结构提升时,在每榀桁架两端均设置一个提升吊点。如图4所示,三个提升分区分别设置14 个提升吊点。

图4 屋盖桁架提升分区和提升吊点布置

4.2.2 提升上下吊点设计

本工程桁架提升的上吊点均设置在屋盖桁架端部钢柱柱顶处的上弦杆牛腿上。常规需在柱顶单独设置提升架用以放置提升器,为减小提升架的用量,本工程利用柱顶侧面的桁架牛腿,通过在桁架牛腿侧面上设置提升器放置平台,提升器放置平台仅需三块钢板焊接而成。由于提升器放置在钢牛腿的一侧,在提升荷载作用下,会对钢牛腿产生较大的扭转荷载;为减小牛腿在提升荷载下的扭转,本工程将H 型钢牛腿靠近吊点处一侧上下翼缘用钢板焊接成箱型,增大牛腿的抗扭刚度,同时通过节点有限元计算保证提升牛腿的安全性。

提升下吊点设置在桁架下弦处的托梁上。托梁位于桁架下部,采用两根并排的H 型钢组成,为保证两根H 型钢托梁受力的均匀和稳定性,每隔2m 左右采用钢板将两根钢梁上下翼缘焊接固定。采用两根并排H 型钢梁作为托梁的原因主要是在满足提升承载力的前提下,需控制托梁高度不应过高,避免桁架拼装时需要的支撑胎架过高。托梁间隔一跨设置一道,每道托梁两端连接两榀桁架。其中双层展厅的7榀屋盖桁架提升完成后,提升千斤顶在原位继续进行7榀楼盖桁架的提升。

4.2.3 提升设备的选择

本工程桁架结构提升,提升反力在450~850 k N;对于小于700 k N 的提升吊点采用额定提升能力为100 t提升器,对于大于700 k N 的提升吊点采用180 t提升器;满足规范对单点提升器提升能力不小于对应吊点荷载标准值的1.25倍和总体提升能力不小于总提升荷载标准值的1.25倍且不大于2.5倍的要求。

钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线,抗拉强度为1 860 MPa,单根直径为15.24 mm,破断拉力约26 t。钢绞线数量的选择首先保证其安全系数不低于2.0倍,同时数量不得少于3根,以保证提升过程中结构的安全性,避免因某根钢绞线失效而引起连锁破坏反应。

4.2.4 提升过程

提升前,要求各提升区周边钢框架安装施工完成,保证桁架支承柱的侧向稳定。提升流程包括:分级加载→结构离地检查→姿态检测调整→同步提升→提升过程的微调→提升就位→焊接补杆→卸载几个步骤。完成后,拆除提升器和托梁。

在双层桁架提升时,由于楼盖桁架弦杆牛腿尺寸较大,其对屋盖桁架提升会产生干涉,为避免对提升过程造成影响,对楼层桁架钢柱牛腿采取后装方式进行施工;牛腿可设置于楼层对应桁架上,随楼层桁架一起提升到设计位置后补装。

4.2.5 提升过程模拟计算分析

绍兴会展中心2号馆钢结构采用分段吊装+桁架整体提升施工。在安装过程中,结构受力及变形是一步步累加成型,其结构受力情形和原设计一次成形状态受力有所不同,因此,需要对结构施工过程进行有限元模拟分析,保证施工过程中结构的安全性以及施工完成后结构使用过程中的安全性。

经过分析,本工程施工完成后结构最大竖向变形为29.13 mm,与原设计一次成型竖向变形25.22 mm相比,相差较小,在规范允许范围之内,可不进行预偏调整。施工过程中各个施工步骤杆件最大应力比为0.35<1.0,且有较大富裕,能够保证施工过程中结构的安全性。

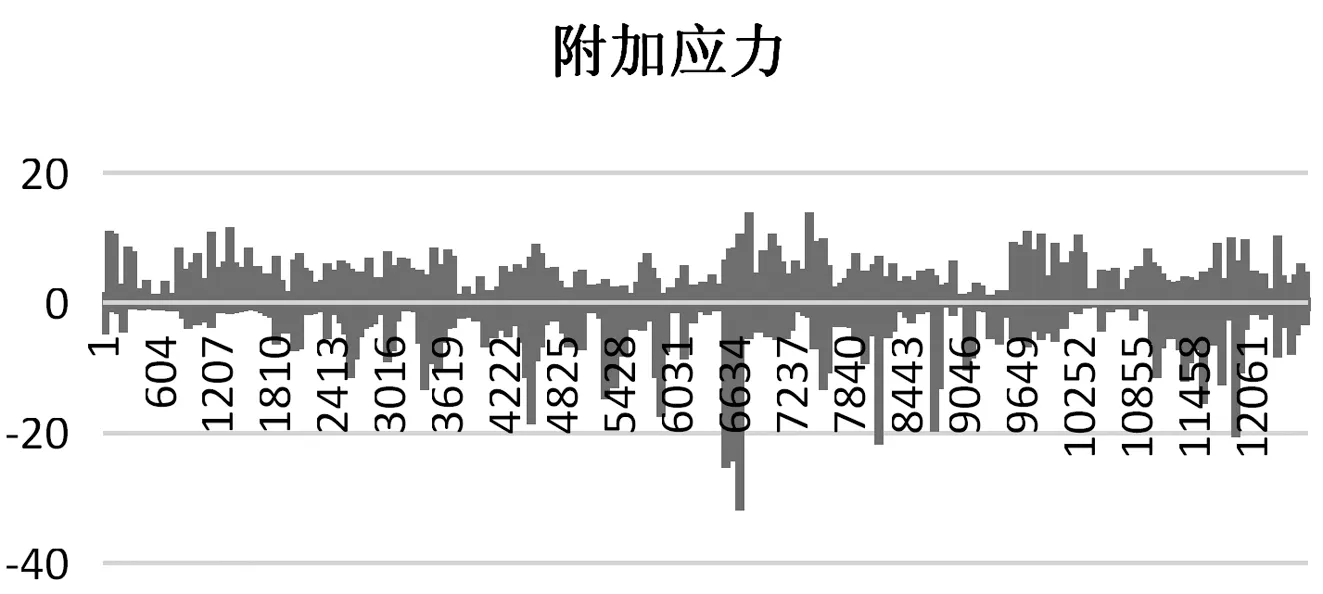

施工过程是结构逐步成形过程,与原设计结构一次成形过程有较大的差别;这种差别会在构件内部产生附加应力,使得部分构件应力比原设计状态下要大,部分构件应力比原设计状态小;对于应力增大的构件会降低后期结构正常使用条件下的安全余量,因而需对施工过程在结构杆件内产生的附加应力大小进行分析。由图5可见,绝大部分杆件附加应力小于15 MPa,附加应力较小,对杆件影响小,施工方式较为合理;考虑原设计杆件应力富余,能够保证结构正常使用过程中的安全性。[2]

图5 施工过程杆件附加应力柱状图

4.3 大跨度桁架预起拱

本工程存在较多的大跨度桁架和钢梁,为保证大跨度桁架和钢梁的施工精度,需进行预起拱。预起拱分为两种形式:设计预起拱和施工预起拱。设计预起拱是为保证结构在恒荷载和部分活荷载作用下变形后的形态能够与设计图纸一致。施工预起拱是考虑结构施工过程对结构变形的影响,保证施工完成后结构位形能够与设计位形一致。结构最终的预起拱值为设计预起拱和施工预起拱的叠加。预起拱一般在模型深化设计阶段进行考虑,以便于预起拱的准确实施。对于施工预起拱,由于工程经常为图纸深化先行,不确定施工方案,施工预起拱也可以在项目施工现场拼装阶段进行实施。本工程最大跨钢梁跨度为36 m,按跨度的1/900进行设计预起拱,大跨度桁架,由于刚度较大,按跨度1/2 000进行设计预起拱。根据施工方案,本工程钢梁为整榀吊装,无需进行施工预起拱,大跨度桁架采用提升施工,根据施工模拟分析结果,桁架最大施工预起拱值为28.6 mm。

笔者通过绍兴国际会展中心一期B 区2号展厅钢结构工程,系统介绍了双层展厅施工的重难点,同时也较全面地阐述了各个部位的施工方案,尤其是较详细地说明了在极短工期的施工条件下,结合结构特点采取合适的施工方案。笔者涉及的施工技术和方法可为今后类似工程提供借鉴和参考。