电缆-整流罩组件内表面的涂覆工艺与性能

党文伟, 李晓升

(中国空空导弹研究院, 河南 洛阳 471009)

0 前 言

电缆-整流罩组件由电缆和电缆整流罩组成,覆盖于飞行器舱段外侧,对整个飞行器的性能和使用寿命起到十分重要的保障作用[1]。 通常飞行器以4~6 马赫高速飞行时,外部温度短时间内即可达到500 ℃,加之高速高压冲刷气流等恶劣服役环境,大量的气动载荷和热载荷作用于电缆-整流罩组件上,对其内部的电缆、电气接插件电路器件的正常工作造成巨大影响[2]。为保证组件内各电子器件的正常工作,需要对电缆整流罩进行隔热防护[3]。

目前,电缆整流罩表面隔热防护是通过外表面喷涂隔热涂层进行,由于随着飞行马赫数的不断提高,高超声速飞行已成常态,外表面隔热涂层难以隔绝气动热载荷产生的全部热量,为了减少向内部传递的过高的热量,需要对电缆整流罩内表面喷涂内隔热层。 同时为了避免装配时内部电子器件间的相互电磁干涉,需要对电缆进行灌封固定。

本工作采用喷涂内隔热层、电缆固定、电缆灌封的工艺流程,形成了一套电缆-整流罩组件内表面涂覆工艺,并对涂覆成型的电缆-整流罩组件性能进行测试。

1 涂覆工艺

1.1 喷涂内隔热层

电缆整流罩的内表面隔热通过喷涂航天材料及工艺研究所研制的TR-37 防热涂料(DqJT1150-2014)形成内隔热层来实现。 TR-37 是一种以硅酮树脂为成膜物、添加耐热性强的复合金属氧化物作为无机填料的双组分轻质防热涂料[4],其主要性能参数如表1所示。

表1 TR-37 防热涂料主要性能参数Table 1 Main performance parameters of TR-37 heat resistant coating

喷涂TR-37 形成的隔热层不仅具有低密度、高强度及良好的柔韧性,并且其长期耐热温度可达400 ℃以上,具有优异的隔热性能。

喷涂内隔热层工艺路线如下:清洗→保护→喷涂→打磨。

(1)清洗 使用丙酮将电缆整流罩内表面油污清洗干净,使用TR-37 防热涂料专用稀释剂进行二次清洗。

(2)保护 对电缆整流罩外表面、孔、槽、端口隔热涂料非喷涂部位进行掩蔽保护。

(3)喷涂 将防热涂料A、B、C 组分按配比称量并混合均匀,对待喷涂区域进行喷涂(黏度18~25 s,气压0.2~0.4 MPa)。

(4)打磨 用180~400 号砂纸将固化后的防热涂层表面打磨平整。

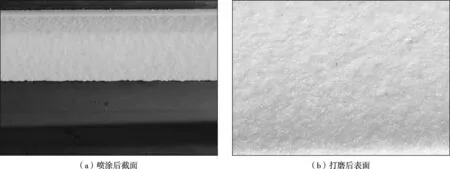

电缆整流罩内表面喷涂TR-37 防热涂料后,其内隔热层喷涂效果如图1 所示。 电缆整流罩内表面隔热层经打磨后色泽一致,表面平整、均匀、连续,无明显的孔洞、凸起、凹陷等异常现象。

图1 电缆整流罩内表面隔热层Fig. 1 Thermal insulation layer on inner surface of cable-fairn

1.2 电缆固定

为了避免电缆-整流罩组件经受较高气动载荷时,内部电缆会随组件震动而发生移位、脱落,对内部电子器件产生干涉并影响其正常工作,需要对组件内部的电缆进行固定。 目前,电缆固定的方式有粘接电缆、浸渍电缆2 种形式。

1.2.1 粘接电缆

粘接电缆是通过采用 GD - 414 胶粘剂(Q/20194000-7.131-2009)将电缆牢固粘接在电缆整流罩内表面隔热涂层上。 GD-414 是一种室温硫化硅橡胶胶粘剂,其对多种金属、非金属都有较好的粘接性,具有粘合强度高、耐冷热冲击好、兼容性优良、工艺操作简单、成本低廉等特性[5,6],其主要性能参数如表2所示。

表2 GD-414 胶粘剂主要性能参数Table 2 Main performance parameters of GD-414 adhesive

粘接电缆的工艺路线如下:清洗→粘接。

(1)清洗 使用丙酮将电缆粘接区域表面油污清洗干净。

(2)粘接 将GD-414 胶粘剂按需称量配制,依据电缆长度采取间隔粘接的形式在内隔热层表面涂覆GD-414 胶粘剂对电缆进行粘接。

粘接后的电缆与电缆整流罩内隔热层通过胶粘剂紧密相连,电缆粘贴规整,基本无折弯、扭曲。

1.2.2 浸渍电缆

浸渍电缆是通过将电缆浸渍在TR-37 防热涂料中,随着防热涂料的固化过程逐渐达到对电缆的固定作用。 TR-37 防热涂料不仅耐高温性能优异,而且具有一定的粘接性能。

浸渍电缆的工艺路线如下:清洗→流涂→预压。

(1)清洗 依次使用丙酮、TR-37 防热涂料专用稀释剂将电缆浸渍区域表面油污清洗干净。

(2)流涂 TR-37 防热涂料各组分按低黏度(涂4 10~15 s)配比称量并混合均匀,将涂料倾倒入限位工装内,涂料流平整个浸渍区域。

(3)预压 将电缆放置于涂料中,电缆上方采用工装预压。

电缆整流罩内隔热层浸渍电缆后电缆平铺于电缆整流罩内隔热层表面,两者结合间隙无明显多余气泡,电缆整体被TR-37 防热涂料完全覆盖,未见折弯、扭曲现象。

粘接电缆、浸渍电缆分别作为不同的电缆固定形式,其特点各不相同。 粘接电缆工艺采用粘接力强的GD-414 胶粘剂,可以将电缆牢固地粘接在内隔热层表面。 同时,由于采用间隔粘接的形式导致电缆部分区域未与内隔热层表面完全贴合。 浸渍电缆工艺采用先流涂后浸渍的形式保证了电缆与内隔热层结合界面贴合紧密,同时采用工装预压方式有效避免了电缆的折弯、翘曲现象。 此外,浸渍选用的涂料与隔热层成型材料一致,确保了两者之间的结合力。

1.3 电缆灌封

电缆灌封采用TR-37 防热涂料作为灌封材料,相比环氧树脂、有机硅树脂、聚氨酯等常用胶粘剂(密度>1 g/cm3),其不仅满足轻量化及粘接性要求,并且由于电缆整流罩内表面隔热涂层与电缆灌封所用材料一致,两者的相容性更强,可以有效避免灌封体脱粘、开裂等现象的发生。

电缆灌封的工艺路线如下:清洗→刮涂→修整。

(1)清洗 依次使用丙酮、TR-37 防热涂料专用稀释剂将电缆灌封区域表面油污清洗干净。

(2)刮涂 将TR-37 防热涂料各组分按高黏度(涂4 30~35 s)配比称量并混合均匀,使用刮板将涂料刮涂于电缆灌封区域。

(3)修整 对灌封体表面的缺陷进行修整。

电缆灌封TR-37 防热涂料后,电缆整流罩内侧灌封体规整,非灌封部位表面清洁、无多余物及污染痕迹。 灌封体的胶层平整、连续,无裂纹、疏松、孔洞等缺陷,灌封体表面无电缆外漏、脱粘、翘起等异常情况。

2 性能测试

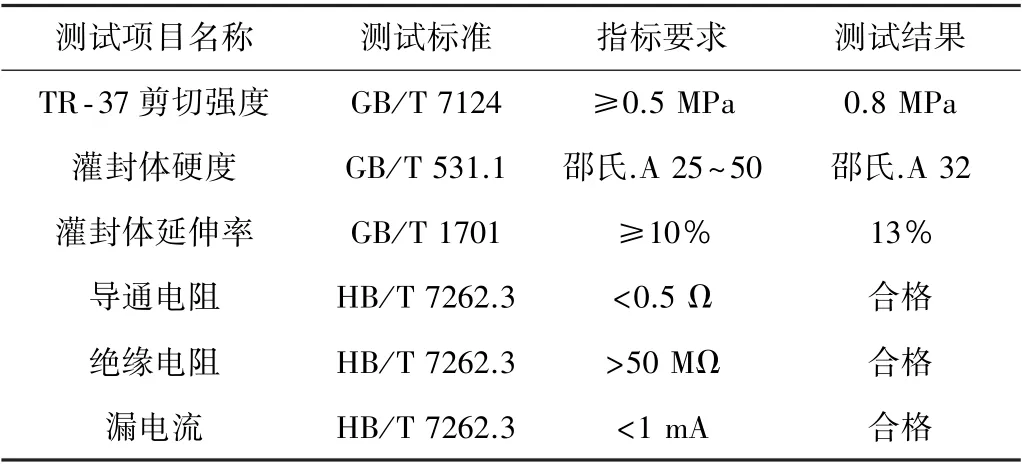

电缆-整流罩组件涂覆成型后对组件的相关性能进行测试,其性能测试结果如表3 所示。 电缆整流罩内表面防热涂层的剪切强度为0.8 MPa,内侧灌封体硬度邵氏.A 为32,拉伸延伸率为13%,各通道间信号导通电阻小于0.5 Ω,绝缘电阻大于50 MΩ,漏电流小于1 mA,符合性能设计要求。

表3 电缆-整流罩组件性能测试结果Table 3 Performance test results of cable-fairn assembly

3 结 语

电缆-整流罩组件涂覆工艺采用喷涂内表面隔热涂层、电缆固定、电缆灌封等工艺流程可以获得涂层外观良好、灌封体规整连续的产品。 同时,组件涂覆成型后的性能测试结果均符合指标要求。 该涂覆工艺可以实现电缆整流罩内表面的高效隔热防护、电缆的有效固定,满足电缆-整流罩组件的隔热、固定、减重等性能设计要求。

——以大瑞铁路高黎贡山隧道为例