葡萄茎秆切割装置作业参数优化与试验*

王佳,李绍波,陈春皓,李建平,薛春林,边永亮

(河北农业大学机电工程学院,河北保定,071000)

0 引言

葡萄茎秆整形修剪是一个季节性强且需要大量人力的工作,但是农村人力迅速下降直接导致从事葡萄生产的人严重不足,对葡萄产业生产造成了严重冲击[1]。因此,目前急需在葡萄茎秆修剪机上加大研发力度。但是农业机械研发主要依靠设计人员经验,并通过样机试验、反馈优化等过程,较为繁琐[2],故消耗成本大设计时间长。虚拟仿真技术不但可以降低成本、缩短设计周期,而且能完善设计精度[3-5]。林茂等[6]利用ADAMS软件对三种不同形状(矩形、梯形、弯形)圆盘刀片进行了运动学仿真分析研究,为以后甘蔗收获机的设计提供参考依据。Bietresato等[7]利用激光雷达3D立体视觉系统检测植物冠层,通过发射激光获取果树枝干方向、直径、距离等空间信息,根据空间信息对果树冠层进行三维重建。Botterill等[8]研发了一种葡萄修剪机器系统,利用人工智能系统检测未修剪葡萄茎秆,实现葡萄修剪的智能化作业。上述研究表明关于往复式葡萄茎秆修剪机的往复式切割器仿真研究尚未报道,因此应用动力学仿真软件对切割装置的动、定刀片切割器进行动力学仿真分析,参照国内外荔枝树枝、苹果树枝、蟠桃果树枝和棉秆等其他的茎秆作物生长特性和力学性能的研究方法[9],对葡萄茎秆力学特性参数进行研究,获取葡萄茎秆压缩和剪切等的特性参数,建立葡萄茎秆的物理模型,为优化葡萄茎秆切割装置作业参数提供重要依据,通过虚拟正交试验,确定了往复式切割装置的最优工作参数组合,为往复式葡萄茎秆修剪机设计提供了重要依据。

1 葡萄茎秆力学特性试验

1.1 葡萄茎秆压缩试验

1.1.1 试验仪器与材料

试验采用WDW-5E型万能试验机,分辨率为1/200 000,最大负荷为20 kN,力值采样精度0.3%,位移测量精度小于示值的±0.5%;手动修枝剪。

试验材料:选择生长完好、粗细均匀的葡萄茎秆,将取样处理后的葡萄茎秆进行编号并用保鲜膜密封保存。

1.1.2 试验方法

1) 顺纹压缩特性测定。选取长度为15 mm,试样两端平整,试验前保证葡萄茎秆位于万能试验机压头中间位置,将测量数据输入到万能试验机所用软件中,然后进行顺纹压缩试验,加载速度为20 mm/min,记录下顺纹压缩试验数据。同理,通过10次试验得到顺纹葡萄茎秆的抗压强度和断裂力。

顺纹抗压强度σW按式(1)计算[10]。

(1)

式中:Pmax——破坏载荷,N;

b——试样宽度,mm;

t——试样厚度,mm。

根据顺纹压缩试验获得的应力—应变曲线,选取直线段。在直线段上选取两点之间的应力变化量和相应的应变变化量,按式(2)计算线段的斜率,即弹性模量Es[11]。

(2)

式中: Δσ——顺纹试样的应力变化量,MPa;

Δε——顺纹试样的应变变化量,mm。

2) 横纹压缩特性测定。横纹压缩特性测定所选取的葡萄茎秆样本直径与高比为1∶3,将测量数据输入到万能试验机所用软件中,然后进行横纹压缩试验,加载速度为20 mm/min,记录下横纹压缩试验数据。同理,通过10次试验得到横纹葡萄茎秆的抗压强度和断裂力。

横纹抗压强度σyW按式(3)计算[12]。

(3)

式中:P——比例极限载荷,N;

L——试样长度,mm。

1.1.3 葡萄茎秆压缩试验结果分析

1) 顺纹压缩试验数据与分析。做好相关试验准备工作后,开始进行葡萄茎秆顺纹压缩试验,并记录顺纹压缩试验数据,将10组葡萄茎秆自动计算得出的顺纹压缩试验抗压强度和断裂力汇总分析见表1;将葡萄茎秆段视为等直杆[13],由式(2)计算出葡萄茎秆弹性模量。

表1 顺纹压缩试验数值Tab. 1 Along the grain compression test value

由表1可知,葡萄茎秆试样顺纹抗压强度最大值为16.2 MPa,最小值为7.1 MPa,平均值为10.52 MPa;葡萄茎秆试样顺纹断裂力最大值为380.55 N,最小值为170.22 N,平均值249.01 N;葡萄茎秆顺纹弹性模量最大值110.33 MPa,最小值为50.65 MPa,平均值为80.22 MPa。

2) 横纹压缩试验数据与分析。做好横纹压缩相关试验准备工作后,开始进行葡萄茎秆横纹压缩试验,并记录横纹压缩试验数据,将10组葡萄茎秆自动计算得出的横纹压缩试验抗压强度和断裂力汇总分析见表2;将葡萄茎秆段视为等直杆[13],由式(2)计算出葡萄茎秆弹性模量。

表2 横纹压缩试验数值Tab. 2 Horizontal grain compression test value

由表2可知,葡萄茎秆试样横纹抗压强度最大值为11.5 MPa,最小值为6.8 MPa,平均值为9.17 MPa;葡萄茎秆试样横纹断裂力最大值为308.33 N,最小值为128.98 N,平均值为208.25 N;葡萄茎秆横纹弹性模量最大值为100.22 MPa,最小值为45.22 MPa,平均值为80.55 MPa。

1.2 葡萄茎秆切割试验

1.2.1 试验材料与方法

1) 试验材料。葡萄茎秆切割试验切割茎秆时,刀刃的运动方向对切割阻力影响较大,如果刀刃沿垂直于刃线方向切入茎秆时,则切割阻力较大;若刀刃沿刃线的垂直线不垂直方向切入茎秆时,则切割阻力较小。因此,本试验对葡萄茎秆最大切割力的探究均以刀刃沿垂直于刃线方向切入茎秆进行葡萄茎秆剪切试验[14]。葡萄茎秆选用备好的试样,取样时选择生长完好、粗细均匀的葡萄茎秆,将取样处理后的葡萄茎秆进行编号并用保鲜膜密封保存。

2) 试验方法。试验过程在万能试验机上进行,夹具中心与万能试验机压头中心重合,葡萄茎秆剪切试验原理,如图1所示。

图1 剪切试样装置示意图

取10根葡萄茎秆,用游标卡尺测量葡萄茎秆直径,将测量数据输入到万能试验机所用软件中,然后进行剪切试验,将葡萄茎秆固定在万能试验机夹具上,使待试验部位处于切刀落点位置,调整完毕后按下“开始”键,夹持装置夹持切刀下落,从零开始逐渐在试验部位施加载荷,加载速度为150 mm/min,当葡萄茎秆发生断裂时按下“停止”键结束试验,记录下最大剪切载荷。同理,重复上述试验步骤,通过10次试验得到葡萄茎秆的抗剪强度和切割力,并分析葡萄茎秆剪切特性与茎秆直径的变化关系。

1.2.2 葡萄茎秆切割试验结果分析

为了解葡萄茎秆直径对最大切割力的影响,对剪切试样的最大切割力进行比较分析,选取含水率相近的葡萄茎秆做最大切割力进行比较,对自动计算得出的10组葡萄茎秆抗剪强度和最大切割力汇总,如表3所示。

表3 葡萄茎秆剪切试验数值Tab. 3 Shear test values of grape stalks

从表3可知,葡萄茎秆直径为7.2 mm时,最大切割力为282.51 N;葡萄茎秆直径为2.5 mm时,最大切割力为66.52 N;最大切割力平均值为143.19 N;因此在其他条件相同的前提下,随着葡萄茎秆直径的增大,最大切割力也随之增大。另外根据剪切试验得出葡萄茎秆的抗剪强度在5.0~9.0 MPa之间,在确定切割刀的转速范围时,要超过此抗剪强度,才能对葡萄茎秆进行有效切割。

2 往复式切割器过程有限元分析

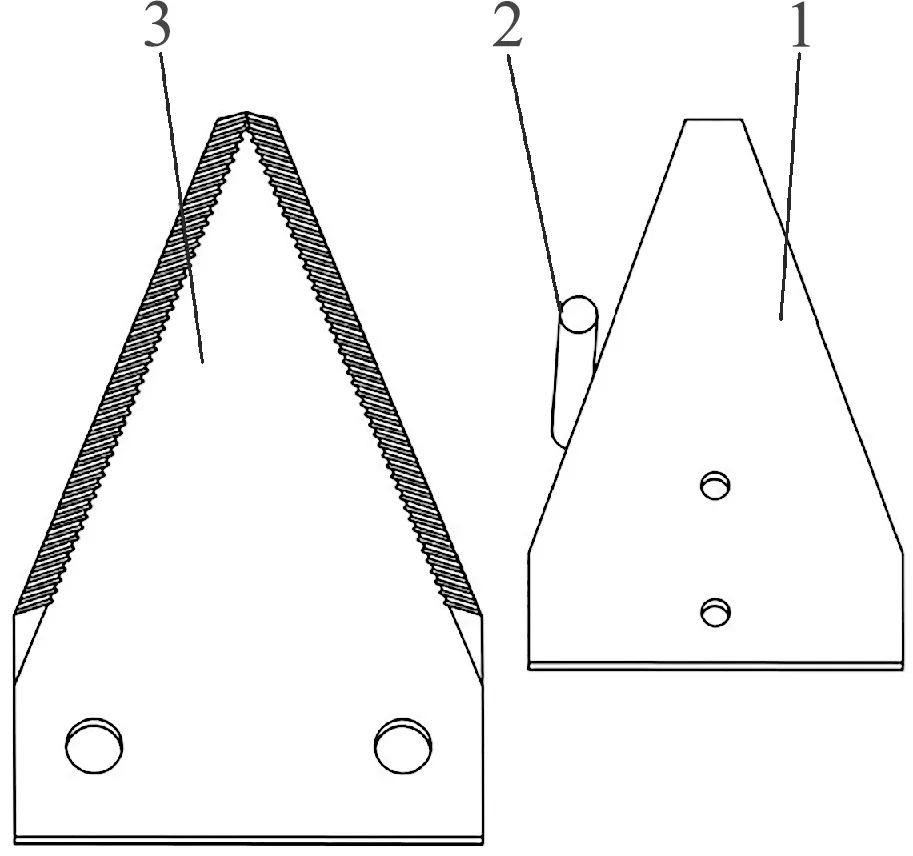

2.1 往复式切割器—葡萄茎秆几何模型建立

由于往复式葡萄茎秆修剪机切割装置结构复杂,因此利用Autodesk Inventor Professional(AIP)三维建模软件完成往复式切割器三维实体模型的建立,如图2所示,葡萄茎秆长度为50 mm,茎秆直径为5.5 mm,动、定刀片距离为50 mm,葡萄茎秆与定刀片相切,动、定刀片厚度均为4 mm,动、定刀片切割倾角为9°[15]。

图2 切割器三维模型

2.2 模型处理

1) Hypermesh网格划分。对往复式切割器—葡萄茎秆有限元模型网格划分,如图3所示,动、定刀片网格尺寸为2 mm,单元个数是64 036个;葡萄茎秆网格尺寸为1 mm,单元个数是14 990个。

图3 葡萄茎秆切割模型有限元网格划分

2) 材料参数的选择。由于葡萄茎秆是弹性材料,为了方便葡萄茎秆模型的建立,定义葡萄茎秆材料为各向同性的塑性材料。其塑性随动模型如式(4)所示。

(4)

式中:ε1——应变率;

σ0——初始屈服应力,MPa;

C、P——应变率参数;

εPeff——有效塑性应变;

β——硬化参数;

EP——塑性硬化模量,定义为EP=EtanE/(E-Etan);

E——弹性模量;

Etan——弹性切向模量。

葡萄茎秆的材料物理参数如表4所示。

表4 葡萄茎秆的材料物理参数Tab. 4 Material physical parameters of grape stalk

动刀片材料是65Mn,动刀片材料物理参数如表5所示。

表5 动刀片材料物理参数Tab. 5 Physical parameters of moving blade material

3) 定义初始条件以及约束。根据仿真切割要求,需要对葡萄茎秆底部和上部添加固定约束,对动刀片添加运动约束时,动刀片的往复切割速度基本保持不变,运动方向与葡萄茎秆垂直,因此,动刀片上所施加的载荷为x方向的水平恒定速度,运动速度为2.6 m/s。

2.3 ANSYS/LS-DYNA仿真结果分析

2.3.1 切割过程位移云图

从图4中可得,在动刀片接触葡萄茎秆过程中,葡萄茎秆形变量较小。在整个葡萄茎秆切割过程中,随着动刀片不断切入到葡萄茎秆中,在切割端口处的形变量变大,动、定刀片形变量很小,动、定刀片足够剪断葡萄茎秆满足设计刚度要求。

(a) 割刀进入葡萄茎秆

(b) 割刀切割葡萄茎秆

(c) 割刀切割葡萄茎秆

(d) 葡萄茎秆被切断

2.3.2 葡萄茎秆切割过程等效应力分布

葡萄茎秆在切割过程等效应力分布情况如图5所示,在葡萄茎秆切割过程中,图5(a)为动刀片在0.001 0 s时,动刀片与葡萄茎秆开始接触,其等效应力最大值为10.93 MPa;图5(b)为动刀片切割葡萄茎秆达到一半位置时,此时等效应力最大值为21.01 MPa;图5(c)为动刀片在0.003 6 s时,葡萄茎秆即将断裂,其等效应力达到最大值为20.33 MPa;图5(d)为动刀片在0.003 8 s时,葡萄茎秆此时完全被切断,此时最大等效应力为18.62 MPa。

(a) 割刀进入葡萄茎秆

(b) 割刀切割葡萄茎秆

(c) 割刀切割葡萄茎秆

(d) 葡萄茎秆被切断

2.3.3 切割力曲线

葡萄茎秆切割过程切割力曲线,如图6所示。在0.001 s之前,动刀片刀尖未接触葡萄茎秆,当切割运动到0.003 1 s时,此时切割力达到最大值。在整个切割过程中,切割力逐渐变大,当切割到葡萄茎秆一半位置时,切割力达到最大值,随后葡萄茎秆切割力从最大值逐渐减小,直到切割完毕切割力减小到0 N。由此可以得出,从初始切割到葡萄茎秆一半位置时,切割力逐渐增加到最大值,然后从切割葡萄茎秆一半位置到切割完毕时,切割力从最大值逐渐减小到零。

图6 切割力曲线

2.3.4 能量变化

图7为各种能量与切割时间的关系,在0.001 s之前动刀片刀尖未接触葡萄茎秆,动刀片内能最小;在0.001~0.004 s时间段为葡萄茎秆切割过程,动刀片的内能逐渐增大,当切割到葡萄茎秆一半位置时,内能达到最大值为243.39 J,当继续切割时,动刀片内能从最大值逐渐减小;对动刀片的动能曲线进行分析,在葡萄茎秆切割过程中,动刀片动能基本不变,说明动刀片刚度满足设计强度要求。

图7 切割能量曲线

2.4 多因素仿真试验

2.4.1 试验因素设计

影响葡萄茎秆切割效率的因素主要有行进速度、往复速度、切割倾角等,其中往复速度由液压马达转速决定。切割力是葡萄茎秆切割过程中的一个重要指标,反映了葡萄茎秆的变形情况和断裂形态。因此,为得到往复式葡萄茎秆修剪机最佳工作参数,以最大切割力为切割性能检验指标,进行多因素仿真试验,分析液压马达转速、切割倾角、行进速度对割刀切割力的影响。利用Design-Expert12.0软件,以Box-Behnken Design(BBD)响应面优化法设计三因素三水平的试验方案,试验因素水平编码如表6所示。

表6 试验因素水平编码表Tab. 6 Test factor level coding table

2.4.2 多因素仿真试验结果与分析

1) 方差分析。响应面试验方案及结果如表7所示,共需17组试验以完成各因素及其交互作用的评判,利用Design-Expert12.0软件对切割倾角X1、液压马达转速X2、行进速度X3进行回归拟合,得到响应值葡萄茎秆切割时的切割力Y的二次多项式回归拟合模型,如式(5)所示。

Y=70.08+10.11X1-7.89X2-0.501 2X3-

0.110 0X1X2+0.102 5X1X3-0.115 0X2X3+

1.70X12+0.591 7X22-3.68X32

(5)

表7 试验方案及结果表Tab. 7 Test plan and result table

经计算,得到葡萄茎秆切割力的方差分析结果如表8所示,根据方差分析结果,对回归方程拟合度进行分析,并对模型进行显著性检验。

表8 回归模型的方差分析Tab. 8 Analysis of variance in regression model

由表8可以看出,葡萄茎秆切割时的切割力Y的二次回归模型P值为P<0.000 1,表明该试验模型极显著;失拟项的P值分为0.778 1大于0.05,失拟项不显著,试验误差小,表明模型拟合的二次回归方程与实际相吻合,试验方案设计合理。

对于切割力的X1、X2、X3、X12、X32的P值均小于0.01,为极显著;X22的P值在0.01与0.05之间,为显著;X1X2、X1X3、X2X3的P值均大于0.05,为不显著。说明切割倾角、液压马达转速及行进速度对葡萄茎秆切割力的影响极显著;二次项X12、X32对切割力的影响均达到极显著水平;二次项X22对切割力的影响达到显著水平;其余各项影响较弱。

根据以上方差分析,剔除二次多项式回归拟合模型中的不显著项,保留显著项(P<0.05),上述式(5)简化为式(6)。

Y=70.08+10.11X1-7.89X2-0.5012X3+

1.70X12+0.591 7X22-3.68X32

(6)

2) 响应面分析。使用Design-Expert12.0软件绘制响应曲面图,各因素交互作用对切割力影响的响应曲面图,如图8所示。

图8(a)为切割倾角位于中心水平(12°)时,液压马达转速与行进速度交互作用的响应曲面图,由图可知液压马达转速与行进速度交互影响。切割力随液压马达转速的增大而减小,切割力随行进速度的增大先增加后减小,其中,液压马达转速对切割力的影响相对更显著。图8(b)为液压马达转速位于中心水平(500 r/min)时,切割倾角与行进速度交互作用的响应曲面图,由图可知切割倾角与行进速度的交互影响。切割力随行进速度的增大先增大后减小,随切割倾角的增大而增大,其中,切割倾角对切割力的影响更为显著。

(a) X1=0

(b) X2=0

(c) X3=0

图8(c)为行进速度位于中心水平(1.5 m/s)时,切割倾角与液压马达转速交互作用的响应曲面图,由图可知切割倾角与液压马达转速交互影响。切割力随切割倾角编码值的增大而增大,随液压马达转速的增大而减小,其中,切割倾角对切割力的影响更为显著。

根据响应面结果分析可知,切割力随液压马达转速的增大而减小,随行进速度的增大先增加后减小,切割力随切割倾角编码值的增大而增大,这与已有研究中[16]切割器切割茎秆结果相符,这是因为马达转速越大,割刀往复速度越快切割阻力越小,切割力变小;行进速度影响割刀进距,行进速度增大时切割茎秆数量增加,故切割阻力变大,切割力变大,当行进速度过高,可能造成漏割,故切割阻力变小,导致切割力变小;切割倾角越大,切割器阻力越大,切割力也越大[17]。

由图8分析可知,各因素对响应面的影响规律与二次多项式回归拟合模型方差分析的结果基本一致。

3) 试验参数优化求解。为获得往复式葡萄茎秆切割装置的最佳参数组合,使其发挥较优的工作性能,运用Design-Expert12.0软件的优化分析功能,在3因素3水平试验的基础上,得出往复式葡萄茎秆切割装置的最优编码组合:切割倾角为-1、液压马达转速为1、行进速度为1,此时的切割力为50.08 N。各因素的编码值对应的实际值为:切割倾角为9°、液压马达转速为700 r/min、行进速度为1.5 m/s。

3 往复式切割器作业性能试验

3.1 模型建立与样机试制

将往复式葡萄茎秆修剪机的各个零部件和整体结构设计完毕后,同步在AIP软件中绘制同等比例的三维模型,对各个零件进行装配和约束,调取螺栓、螺母、垫片等标准件和设计的零件进行组装成完往复式葡萄茎秆修剪机模型,根据装配模型生成用于指导加工生产的二维图纸。

3.2 试验条件

为验证往复式葡萄茎秆切割装置的最优参数作业效果,在河北省保定市定州市黄家葡萄酒庄基地进行试验。试验葡萄树树龄8年,品种为“北醇”酿酒葡萄,行距3 m,株距100 cm,机具配套拖拉机为邢台同德404型,并对修剪后的葡萄茎秆状况进行统计。

3.3 试验指标

切割质量是用来衡量往复式葡萄茎秆修剪机切割装置性能的指标,本试验以漏剪率、撕裂率为试验指标,在完成葡萄茎秆修剪试验后,对修剪后的葡萄茎秆撕裂个数、未剪下的葡萄茎秆数和葡萄茎秆总数进行总数统计,分别按式(7)和式(8)测定葡萄茎秆的漏剪率和撕裂率,测定结果取平均值。

撕裂率TS是指切割后葡萄茎秆未被剪切撕裂状态下的百分数值。

(7)

式中:S——撕裂葡萄茎秆数,个;

Z——枝条总数,个。

漏剪率Yl是指切割后葡萄茎秆未被剪切漏剪状态下的百分数值。

(8)

式中:l——漏剪葡萄茎秆数,个。

3.4 试验方案

进行田间试验时,往复式葡萄茎秆修剪机工作参数设定为仿真结果最优参数选择动、定刀片切割倾角9°,液压马达转速为700 r/min,行进速度为1.5 m/s。为保证试验的合理性,试验选取10个区域进行茎秆修剪单侧测试,对测试区域葡萄茎秆撕裂个数、未剪下的葡萄茎秆数和葡萄茎秆总数进行总数统计,测试结果取平均值。

3.5 试验结果与分析

对修剪机进行修剪测试试验,单位面积随机选取10个区域进行单侧测试,往复式葡萄茎秆修剪机作业完成后对测试点进行葡萄茎秆修剪情况记录,并定义未修剪的为漏剪,非平整剪断为撕裂。葡萄茎秆枝条修剪质量统计数据如表9所示。

表9 葡萄茎秆修剪质量数据统计Tab. 9 Statistics of pruning quality data of grape stem branches

葡萄茎秆修剪撕裂率平均值为4.6%,葡萄茎秆修剪漏剪率平均值为5.4%。由于液压马达转速越快切割阻力越小,撕裂率越低,但液压马达转速不能过快,否则很容易造成漏割,漏剪率变大;当行进速度过高,切割阻力变小,撕裂率越低,但行进速度不能过快,过快可能造成漏割,漏剪率变大;切割倾角越大,切割器阻力越大,撕裂率越低。试验结果表明,往复式葡萄茎秆修剪机作业性能稳定,往复式葡萄茎秆修剪机葡萄茎秆漏剪率为5.4%、断口撕裂率为4.6%,因此往复式葡萄茎秆修剪机最优工作参数为动定刀片切割倾角9°,液压马达转速为700 r/min,行进速度为 1.5 m/s 时满足园艺修剪要求。

4 结论

1) 测定了修剪期葡萄茎秆的顺纹抗压强度为10.5 MPa、弹性模量为80.22 MPa,茎秆的横纹抗压强度为9.17 MPa、弹性模量为80.55 MPa,茎秆的最大剪切力为66.52~282.51 N,并且葡萄茎秆随着直径的增大,最大剪切力也随之增大。

2) 利用ANSYS/LS-DYNA软件仿真分析了往复式切割器工作过程,得到葡萄茎秆修剪过程中位移云图、等效应力云图、能量曲线和切割力曲线;通过三因素三水平Box-Behnken Design正交试验仿真分析得到往复式葡萄茎秆修剪机作业优化参数为动定刀片切割倾角为9°、液压马达转速为700 r/min、行进速度为1.5 m/s。

3) 将往复式修剪机作业参数设置为液压马达转速为700 r/min,行进速度为1.5 m/s,动定刀片切割倾角为9°时,田间试验表明:往复式葡萄茎秆修剪机的葡萄茎秆漏剪率为5.4%,撕裂率为4.6%,满足葡萄园茎秆机械化修剪作业要求。