取苗机械手运动控制联合仿真研究及试验*

鲁丁,王卫兵,韩帅

(石河子大学机械电气工程学院,新疆石河子,832000)

0 引言

目前,还没有成熟的全自动移栽机在新疆推广应用,移栽作业依旧依靠人工进行取苗和投苗,费时费力,且成本高,对于新疆农业的发展十分不利[1]。因而,发展因地制宜移栽机对新疆农业的发展十分重要[2]。韩绿化等[3-4]设计了一种钳夹式夹钵取苗末端执行器,对基质的损伤小,取苗的平均成功率为90.14%;韩长杰等[5]设计了基于平行移动夹片式取苗机械手,通过控制夹片完成取投苗,并通过试验证明机构的合理性。马锐等[6]设计了一种用于整排夹持的取苗机构,该机构通过气缸控制,难以实现精准取苗。王蒙蒙等[7]发明了一种曲柄摆杆式夹苗移栽机构,采用建模软件Solidworks中的COSMOS Motion模块进行运动学仿真而不是专业的运动学仿真软件,仿真的结果不具有说服力;赵匀等[8]研制出了一种探入式移栽机构,采用非圆齿轮行星系机构完成夹钵和投苗动作,但是机构十分复杂,容易受到加工制造误差影响且成本高。申团辉等[9-10]研制一种取苗机构,采用联合仿真的形式利用PID算法验证了机构的准确性,但是其控制系统的输入量是滑块的牵引力而不是电机的参数,与实际应用脱轨。李华等[11-12]设计了一种基于二阶椭圆齿轮行星轮系以及凸轮摆杆机构的夹茎式番茄钵苗取苗机构,通过MATLAB软件开发机构分析软件对机构参数进行优化,并利用ADAMS软件对取苗机构运动过程进行仿真分析,验证机构参数优化结果及零部件结构设计的准确性与合理性。童俊华等[13]设计了一种三臂回转式蔬菜钵苗取苗机构,该机构结构复杂,主体为非圆齿轮行星轮系机构和机械手,通过理论计算机构的运动学问题并采用VB实现优化和仿真,计算量巨大。但是通过采用简化近似处理的方法得到的仿真结果却又不是很理想[14-15],目前,机电控制系统联合仿真仍是机电一体化研究中的热门领域之一,不同于以往复杂的理论计算,联合仿真能够大大提升设计效率,弥补传统设计方法的不足[16]。

针对取苗机械手结构复杂、设计步骤繁琐、运动精度低、适应性差等问题,采用SolidWorks建立了机械手的模型,并导入ADAMS中,利用ADAMS与MATLAB的联合仿真对取苗机械手的运动过程进行实时动态仿真分析,旨在解决取苗机械手控制系统中存在的非线性程度高的问题。以电机转矩为输入,苗爪的角度为响应输出,建立机械手的控制模型,采用传统PID和模糊PID控制算法分别对取苗机械手的夹持角度进行运动学控制仿真,分析对比了两种算法的控制效果。

1 取苗机械手结构设计及工作原理

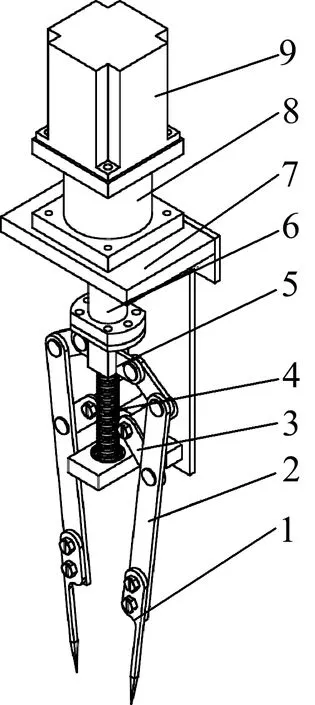

取苗机械手的结构如图1所示。该取苗装置基于结构简单、适应性广等设计理念,主要由伺服电机、滚珠丝杠、取苗爪等组成。取苗装置安装在取苗机械臂上面,取苗爪与丝杠螺母构成平面四杆机构,机械手工作原理为:伺服电机按照设定转矩转动,进而驱动滚珠丝杠转动,从而带动丝杆螺母上下移动,通过四杆机构完成取苗手指的闭合,配合机械臂的上下移动,完成理想轨迹跟踪,最终实现夹持钵苗基质的目的。通过直接控制伺服电机的工作参数,进而控制丝杠的位置以及转速,从而实现对取苗爪取苗角度以及角速度的精确控制,最终实现移栽机的高速低损取苗。

图1 取苗机械手机构示意图

取苗机械手取苗示意图如图2所示,在实际作业过程中为了能够将钵苗顺利取出,需要一定的夹持力,其大小应该大于穴盘与钵体之间的黏附力和钵体自身重力之和[4],而影响夹持力大小的因素有许多,其中最重要的就是夹持的角度。同时为了保证机械手顺利插入苗盘,需要入穴角略大于穴孔的侧面倾角,即:α≥γ,又考虑到将基质损伤降到最低,应使取苗机械手手指尽可能沿穴孔壁插入,这时变化范围在0°~2°最佳[10]。因此为了保证取苗的成功率和降低对钵苗基质的损伤率,取苗机构在作业工程中应当保证运动的准确性。

图2 取苗示意图

2 取苗机械手的虚拟样机建模及机械系统导出

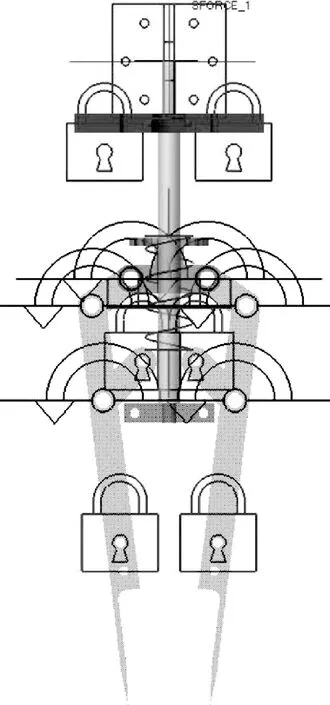

虚拟样机模型的创建是后续联合仿真的基础,本文首先利用SOLIDWORKS完成机构的装配,并另存为Parasolid.x_t格式导入ADAMS中,对导入的文件进行适当的删减。分别对各构件的材料进行编辑,定义它们的密度,从而使得虚拟样机与实际物理样机具有相同或者是相近的物理特性[17]。根据机械手的工作规律,在具有相对运动的地方添加合适的约束。具体运动副设置如图3所示。由于本文采用伺服电机作为驱动装置,因此在设计时,在丝杠的一端添加转矩代替电机,以便更好地模拟实际工作状况。为实现MATLAB和ADAMS之间数据的交换,需要将建立的虚拟样机模型转化为MATLAB控制系统中的被控对象,这里将模型中的转矩设置为输入变量,机械手指旋转的角度设置为输出变量。

图3 虚拟样机模型

3 模糊PID自适应控制器设计

3.1 联合仿真的控制算法

由于本文的机械手采用伺服电机控制,因此伺服电机控制的准确度决定着取苗的成功与否,所以在进行联合控制仿真时保证电机的控制精度十分重要,因为伺服电机直接影响丝杠的位置以及转速,如果伺服电机的控制精度得到保证,那么取苗爪的实际轨迹与理想轨迹的误差就会很小,这样就能大大提高取苗的成功率。而许多伺服电机的控制都是以输出转矩的形式实现的,为了实现对真实情形的模拟,本文决定采用在丝杆一端添加转矩载荷的方式来模拟实际伺服电机的输出模式,这样能很好地模拟实际工作状况。为了保证取苗机械手的控制精度,需要采用一定的控制算法对机械手的位置进行控制。工业上常用的控制算法为固定参数的PID控制,其控制算法如式(1)所示。

(1)

式中:u(t)——PID控制器的输出;

Kp——比例系数;

Ki——积分系数;

Kd——微分系数;

e(t)——误差;

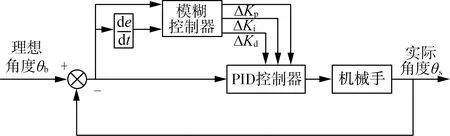

通过对PID参数的调节可以使控制系统拥有较好的控制性能。但经典PID控制在工作环境发生变化或者有较大线性误差时其控制精度、响应速度难以满足要求[18-19]。因此决定将模糊控制思想加入固定参数PID控制中,模糊PID控制器可根据被控量及环境变化适时调整PID参数,实现对PID控制参数的在线整定,进而提高控制系统的控制精度和稳定性,设计控制律如式(2)所示。

(2)

式中:Kp0、Ki0、Kd0——PID控制器系数的初值。

模糊控制器根据误差和误差的变化率实时调整PID控制器系数的调整值ΔKp、ΔKi和ΔKd,在线调整PID控制器的系数,能够使系统更快达到稳态,而且能够减小振荡。模糊PID控制系统框图如图4所示。

图4 模糊PID控制系统框图

3.2 输入输出量的模糊分布

量化因子Kec=4。输出变量ΔKp,ΔKi和ΔKd的论域分别为ΔKp∈[-5,5],ΔKi∈[-0.2,0.2],ΔKd∈[-1,1],量化因子分别为K1=5,K2=1,K3=1。用7个模糊子集涵盖角度误差e:NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大),用3个模糊子集涵盖误差变化率ec:NS(负)、ZO(零)、PS(正);用5个模糊子集涵盖输出变量ΔKp,ΔKi和ΔKd:NB(负大)、NS(负小)、ZO(零)、PS(正大)、PB(正大)。

3.3 模糊规则设计

模糊的规则一般可以通过专家经验归纳总结得出或者通过对系统进行测试输入输出得到[20],本文依据大量仿真试验得到角速度误差e、误差变化率ec和ΔKp,ΔKi和ΔKd之间存在的最优调整关系并制定模糊规则表,如表1所示。

表1 模糊PID控制规则表Tab. 1 Fuzzy PID control rules

4 机械手联合仿真分析

4.1 PID控制系统建模及仿真分析

利用MATLAB/simulink建立取苗机械手的PID控制仿真模型如图5所示,以幅值为-2的阶跃信号作为控制系统的输入,将机械手的模型adams_sub拖入simulink仿真平台,构建如图所示的PID联合仿真控制模型,通过仿真分析对被控对象的PID参数进行整定。

图5 PID控制仿真模型

为了得到最佳的控制效果,需要对PID参数进行整定。首先在纯比例的作用下,使系统大致稳定,然后再加入积分作用,最后在调整微分,经过大量仿真试验调整后,得到3组较优的参数,分别为Kp=16、Ki=0.3、Kd=3;Kp=20、Ki=0.1、Kd=3.2;Kp=22、Ki=0.2、Kd=3.2,其仿真结果如图6所示,结果分别对应表示为虚线、实线、点线。经过对比,选择其中最优的一组,即:Kp=20,Ki=0.1,Kd=3.2。由图6仿真结果可知,控制系统无超调,上升时间为0.343 s,在1.1 s达到稳态,稳态误差为0。机械手夹持机构由初始位置迅速旋转到指令给定位置,并在该位置保持不变,这说明机构具有十分良好的动态响应性能,有效避免了钵苗基质因机械手末端振荡引起的基质损伤,降低了穴盘本身和基质损伤。

图6 PID仿真波形

4.2 模糊PID控制系统建模及仿真分析

根据前文对模糊控制器的设计,在MATLAB的simulink中建立仿真模型实现PID参数的自动整定,仿真模型如图7所示。

图7 模糊PID控制仿真模型

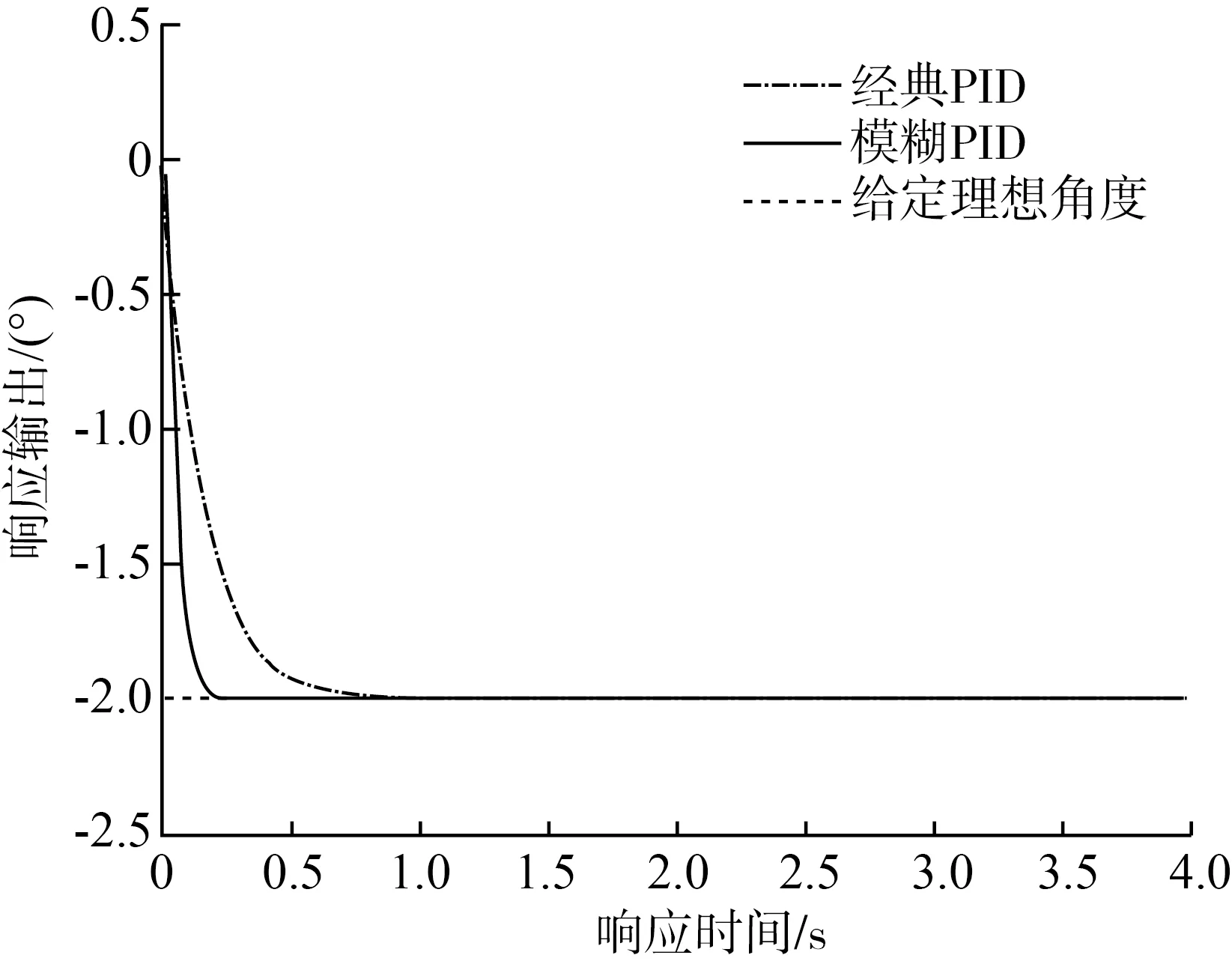

以阶跃信号作为激励信号,联合仿真的输出结果如图8所示,控制系统上升时间为0.1 s,在0.33 s时达到稳态且不出现振荡。与传统的PID控制器相比较,采用模糊PID控制有效提高了系统响应速度,上升时间下降了0.243 s,达到稳态所需的时间减少了0.77 s,控制性能提升十分明显,这表明当取苗装置负载突变或者取苗预期速度发生变化时,机械手能够更快做出响应以满足要求。

图8 PID、模糊PID控制效果对比图

5 取苗试验

为了取苗机构运动的准确性和可靠性,进行了取苗机械手的试制并安装于取苗试验台架上。

取苗试验于2021年9月16日在新疆石河子大学进行,试验选择规格为16×8的穴苗盘,为了降低或排除其它因素对试验的干扰,试验时选择苗龄为28 d、苗的平均高度为100 mm、真叶数量为3~5的番茄苗,并以相同的夹取角度进行取苗试验;试验选择取苗成功率和基质损伤率作为评价指标。

(3)

式中:η——取苗成功率,%;

n——成功夹取苗数,株;

N——幼苗总数,株。

(4)

式中:γ——基质的损失率;

M1——移栽前基质的平均质量;

M2——移栽后基质的平均质量。

分别采用传统PID算法和模糊PID算法控制电机进行试验,取苗结果如表2所示。

当取苗频率为50株/min时,采用PID算法的取苗率为96.09%,损伤率为4.1%,而采用模糊PID控制算法的取苗成功率为98.43%,损伤率为4.04%;随着取苗频率的增加,取苗成功率有所下降,基质损伤率略微上升,当取苗频率增加到70株/min时,采用PID算法的取苗成功率降到了92.96%,损伤率达到5.36%,而采用模糊PID控制算法的取苗成功率为93.75%,损伤率为5.27%。相较于传统PID算法,采用模糊PID算法进行取苗试验,取苗成功率更高且损伤率更低。根据国家蔬菜移栽机作业质量标准可知自动移栽机的裸地移栽的合格率为大于80%[21],而本文移栽取苗成功率最低为93.75%,总体表现优秀,达到预期目标,满足旱地移栽机自动取苗作业要求。

表2 取苗试验结果Tab. 2 Results of seedling selection test

6 结论

1) 联合仿真大幅度简化了取苗机械手的运动学计算量,并能提供可视化的交互窗口以及实时计算数据,为后续搭建物理样机提供了理论指导。

2) 联合仿真以实现取苗的高速低损为目标,从运动学的角度验证机构的运动精度和控制精度,为实现高速取苗提供理论指导,很大程度上缩短设计周期、降低了研发成本,为移栽机取苗机械手的设计提供了一定指导。

3) 联合仿真结果表明:以阶跃信号作为激励,PID控制的响应时间为1.1 s,模糊PID的响应时间为0.33 s且响应速度更快,说明模糊PID控制算法要优于固定参数PID控制,设计的取苗机械手具有良好的动态响应和轨迹跟踪特性,理论上能够满足实际作业要求。取苗试验结果表明:在取苗频率为50、60和70株/min时,采用PID算法和模糊PID算法取苗成功率分别为96.09%、93.75%、92.96%和98.43%、95.31%、93.75%,说明采用模糊PID的控制策略的机械手具有更高的取苗成功率和更低的损伤率,能够满足实际作业要求,实现高速低损取苗的目标。