长跨变坡连续钢箱梁顶推施工技术

陈 晨 陈文宏 钱桂森 邓鹏飞

(1 芜湖市公路管理服务中心;2 中铁二十一局集团第三工程有限公司)

(3 芜湖天达重工有限公司;4 东南大学)

0 引言

我国桥梁建设快速发展,桥梁设计也不断朝着大跨径、大吨位、高墩塔方向发展,顶推法已经逐渐成为桥梁主梁架设的重要施工技术[1]。顶推施工技术不但节约建筑用地面积,还因工厂化制造,提高了建筑构件品质,同时也降低对人力与物力的投资,从而减少了成本[2]。1959 年,德围的莱昂哈特(Leonhardt)和鲍尔(Bauer)教授首次在奥地利的阿格尔桥上使用顶推法,此后其余国家才陆续开始采用顶推法建造桥梁。国内采用顶推法建造的桥梁,起步稍晚。直到1974 年,中国才开始在狄家河铁路桥上采用顶推建造技术。目前顶推法主要有两种形式,一种为拖拉式,另一种为步履式。步履式顶推法相比于传统的桥梁顶推工艺,精确度高,施工效率快,工期短,安全平稳,不产生墩顶水平力,梁体受力均匀,已广泛应用于各类桥型[3-5]。

本文工程为荆山河大桥工程,位于±2.5%坡度的竖曲线上,由此所带来的问题是采用一岸往另一岸的单侧步履式顶推施工难度较大,会形成人字形的变坡,因此针对荆山河特大桥步履式顶推关键技术进行了研究。

1 顶推施工方案

1.1工程概况

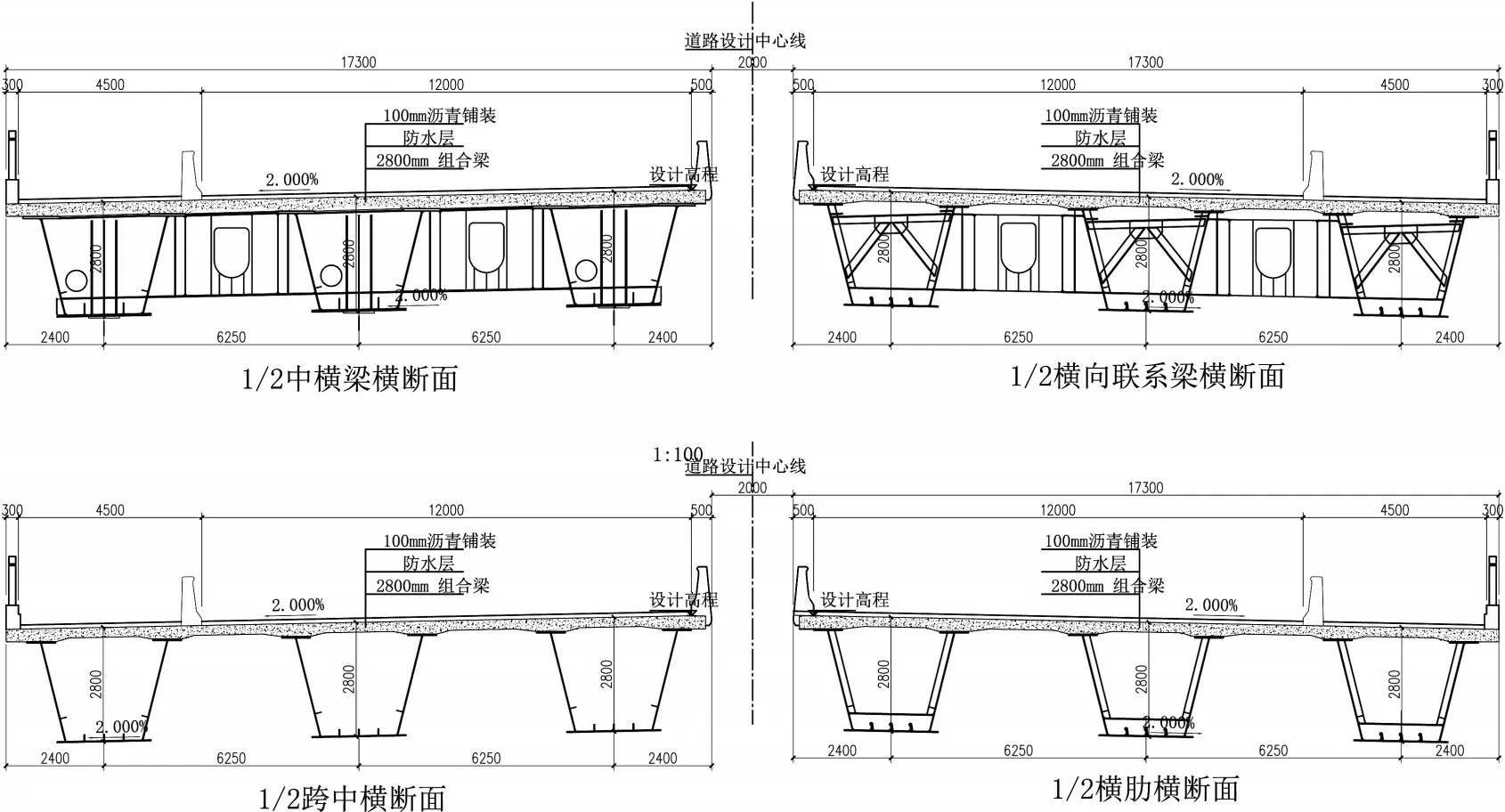

桥梁起点桩号K4+371.998,终点桩号K5+437.078,长1065.08m。主桥为跨径40+7×63+40m=521m 的钢混组合梁。引桥为简支变连续小箱梁,东引桥与西引桥跨径相同,分别为3×(3×30)=270m。梁高2.8m,3片钢梁布置在单幅桥横断面上,梁距6.25m。钢梁采用槽形断面,与混凝土桥面板组合成箱形断面,采用斜腹板形式的钢梁腹板,与引桥简支变连续小箱梁外立面保持一致。中支点附近钢梁顶板宽900mm,厚度50mm,跨中顶板宽700mm,板厚25mm。钢梁底板宽度均为2.3m,中支点附近底板板厚30~40mm,其余部位底板厚16mm。钢梁腹板在支点附近的厚度为16mm,其余部位的腹板厚度为12mm。钢梁支点处采用实腹式横隔板,横隔板顶面与横梁同高。跨间设置桁架式横隔板,标准间距为5m。箱间横梁采用实腹式,与箱内桁架式隔板一一对应布置。组合梁桥面板标准厚度240mm,在钢梁腹板附近加厚至320mm,桥面板悬臂端部厚320mm。钢结构通过焊钉与混凝土连接。组合梁标准断面见图1。

图1 组合梁标准断面图(mm)

1.2工程难点

从施工环境角度看:本工程施工场地位于荆山河两侧的圩埂,离市区远,原有道路设施稀少,严重局限大型构件的运输作业;其次主梁位于±2.5%坡度的竖曲线上,采用一岸往另一岸的单侧步履式顶推施工难度大。

从施工期限角度来看:钢桥梁施工必须在一个枯水期内完成,现场安装作业必须在11月份至第二年的6月份全部结束,工期紧任务重,而且桥梁左右幅各521m,考虑安装进度,顶推施工需两幅同时进行,临时墩、导梁材料用量大,步履式顶推设备用量多(52 套400t 步履顶);钢梁单联长度521m,纵向节段划分数量多,焊接收缩累积总量大。

1.3顶推施工工艺

1.3.1钢梁顶推支架

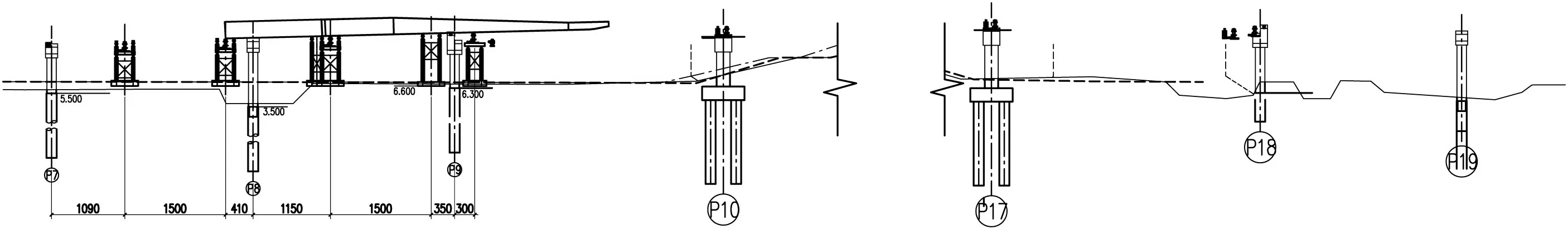

本桥钢梁顶推合计设置3 个顶推+拼装临时墩(L1#、L2#、L3#)、1 个顶推临时墩(L5#)、2 个拼装临时墩(L4#、L6#),临时墩基采用C30 混凝土进行基础扩建,其中顶推临时墩基础尺寸为4.5m×4.0m×0.8m,单个基础最大竖向力120t,L4#拼装临时墩基础尺寸为4.0×1.5×0.6m,单个基础最大竖向力60t,L5#拼装临时墩基础尺寸为2.5m×1.5m×0.6m,单个基础最大竖向力40t。临时墩柱采用426mm×8mm钢管,钢管立柱底端焊接在扩大基础顶预埋件上,柱顶为焊接箱型分配梁(现场既有旧料)。钢梁顶推支承整体布局见图2。

图2 钢梁顶推立面布置图

1.3.2钢梁顶推设备

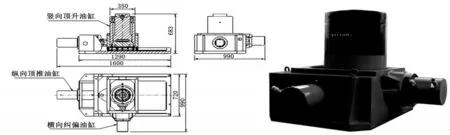

本桥单幅钢梁顶推合计投入400t步履式顶推器26套,其中L1#、L2#、L3#、L5#临时墩顶每墩布置一套,P10~P18#墩顶每墩布置2 套。顶推设备安装在临时墩台和主墩墩台的顶部,负责钢梁的起顶、纵移顶推,并带有顶推时横向位移调整功能。400t步履顶结构如图3。

图3 400t步履顶结构图(mm)

采用步履式顶推设备具有以下优势:①在顶推的过程中,下部临时墩台上产生的水平力很小。②采用同步控制系统,兼顾灵活性与高精度,基于Windows 平台的自动控制系统连续工作,主要进行位移监控,同时压力监控作为辅助措施,位移误差控制在1mm以内。③平稳进行顶推,不会产生“蛙跳”现象,安全可靠。④纵移油缸行程为1m,为国内步履顶之最,顶推效率高。⑤在顶推过程中,与钢梁之间无相对滑动,不会破坏钢梁的涂装。⑥有自动纠偏功能,当横向偏位超过限值后,启动纠偏油缸进行纠偏调整。

1.3.3同步顶推保证措施

在顶推过程中,难以控制产生同样的摩擦力,但通过千斤顶同步可以做到同样的位移,避免了结构发生偏移的不利局面。

当顶升千斤活塞伸出顶起箱梁时,活塞伸出向外推动箱梁顶部前进。主控台控制桥墩上顶推千斤顶的动作保持相同,每一次顶推行程也需要保证全部千斤顶同步进行。控制采用的方法如下:位于同一桥墩上的水平顶推千斤顶,设置1#顶为主动点,进行伸缸,其余设置成随动点,与1#顶相比,位移量的差值小于设定值,如果出现伸缸较快的现象,就需要降低对应比例阀的流量,反之同理。

压力变送器布置于各台顶推千斤顶上面,利用此装置来监测负荷变动,因此能够利用现场控制台及主控台上的面板设置各台顶部的最高压力和相邻该桥上数部顶的最高压差,负荷的变化能够利用计算机加以监测,借此来精确分配整个体系的负荷。当某台顶的荷载超过最高限度或相邻该桥上的数部顶压差最大值超过限度时,控制系统将实施停机并报警的保护措施。

1.3.4竖向顶升控制

竖向顶升千斤顶的活塞伸出将箱梁顶起,集群顶升的千斤顶通过主机控制台进行控制,在保证动作同时,顶升工程高度也会由箱梁与垫梁间的位置感应器进行检测,以保持顶升施工高度同步。一侧为判断基准,保持两边的位置误差不超过上限值,但如果跟随侧顶上升较高,相应的比例阀流量就需要减小。反之同理。

竖升千斤顶向上回缩,顶推楔块、梁落下,又落到顶推支座上。主控台统一进行顶升千斤顶的顶托动作控制,由箱梁与垫梁之间的位移传感器监测顶升高度,确保顶升同步。控制策略同上。

压力感应器被设置于受力节点上,以监测各节点压力,各个受力节点的最大压力上限值以及与同一个桥墩上的受力节点之间的最大压差,可通过在现场控制台或主控台上的面板来设置,受力节点的最大压力可以被电脑监控,从而有效实现了整体体系的最大压力控制。当某受力节点的最大压力超过最高限度,或同一桥墩相邻各受力点的最大压差超过规定时,系统将实施停机、报警措施。

1.3.5纠偏措施

每个桥墩上安排1~2 个光电开关,用于检测中轴线是否偏离设计。在水平顶推千斤顶伸缸,箱梁平移时,如果没有识别出中轴线,就会发出信号,让相应的水平千斤顶调整,直到通过光电开关监测到中轴线,实现水平纠偏。

1.3.6累计误差的控制

在平移箱梁时,通过总控台计算得到各受力点水平顶推千斤顶的总位移,并让最大位移与最小位移相减,算出累积误差,若累积误差超过设定,则中断“自动”模式,开启“手动”模式,调整某一侧油缸动作,以修正偏差。如果通过全站仪监测到累积误差超过要求时,也会停止“自动”模式进入“手动”模式,并对某一侧的油缸动作进行调整,以纠正偏差。

1.4顶推施工方案布置

荆山河特大桥主梁设计为梁高2.8m 的钢混组合梁结构,3 片钢梁布置在单幅桥横断面上,梁距6.25m,钢梁采用槽形断面,与混凝土桥面板组合成箱形截面,钢梁腹板采用斜腹板形式,单片钢梁全长521m,两片钢梁总重约6665吨。

单幅钢梁采用P8~P10#墩间设置L1#~L6#临时墩、41.29m 长钢导梁,L1#~L3#、L5#临时墩顶、P10~P18#墩顶布置26 套400t 步履式顶推器,单向多点同步步履式从小里程到大里程的顶推架设方案。

顶推作业前,工厂内加工钢梁节段、导梁,现场在P8~P10#墩间搭设钢梁拼装及顶推临时支墩,同时在设计位置布置步履式顶推系统。先将最初3 节钢梁、导梁拼装在拼装支架上;然后利用步履式顶推系统,将钢梁、导梁向大里程侧顶推63.7m;每次将4 节钢梁拼装在拼装支架上,共计63m,向前顶推63m,如此循环往复直至剩余最后2节钢梁,拼装完成最后2节钢梁后,将钢梁顶推到位,将导梁、落梁拆除,调整钢梁线形,安装正式支座,完成钢梁架设。

步履式顶推器自带竖向起顶、水平顶推和侧向纠偏功能。自平衡顶推器将钢梁顶起后,在水平千斤顶的作用下,将一个行程的长度向前位移,然后钢梁落到顶推器两侧或一侧支点的上方,经过顶推器的泄力,水平顶恢复到顶推的初始位置,如此循环往复,一旦顶推到设定位置,终止循环。在这个过程中不会对底部支承墩产生水平反力,钢梁每次顶推时的距离为63.7m、7×63m、31.3m。

钢梁前端设长40.5m 的钢导梁,以利于起始节段钢梁顶推作业和63m 跨中不设临时支墩,并减小钢梁自身的悬臂长度及施工过程中的应力。左右两幅钢梁顶推施工适当交错,同时进行。

2 受力特性分析

2.1钢梁顶推过程计算

采用Midas Civil 有限元分析软件并参考桥梁结构的实际施工情况仿真计算分析本桥梁[6]。根据钢梁顶推施工过程,建立钢梁、导梁的施工阶段模型,计算模型如图4所示。

图4 边跨钢梁及导梁计算模型

导梁及初始3 节段钢梁第一次顶推工况下,钢梁末端刚脱离L3#临时墩,此时钢梁上仅有L5#临时墩和P10#墩两个支点,后方钢梁悬臂22m,且此段钢梁较重,钢梁往后方抗倾覆稳定性较为不利,且此时临时墩反力最大。第一次顶推到位,钢梁往前倾覆较为不利,对该工况进行计算。

后续顶推过程中由于钢梁节段拼装增加,钢梁整体抗倾覆均满足要求,在导梁过63m 跨时,钢梁悬臂最大,此时钢梁受力最为不利,导梁应力及竖向位移均较大,对该工况进行计算。

导梁顶推过程中,过63m 跨前,墩顶每台千斤顶处最大反力为:(140+144+140)/2=212t,配置400t 步履顶满足要求;此时钢梁最高应力为106MPa,导梁最高应力为89Mpa,均满足要求。导梁末端竖向位移617mm,导梁末端设置650mm牛鼻,上墩满足要求。

顶推过程中,当导梁过63m 跨后,行21m,导梁有最大应力,中间墩反力也最大,此时导梁最大应力95MPa,满足要求。中间墩每台千斤顶处最大反力为:(150.1+157.4+150.1)/2=228.8t,配置400t步履顶满足要求。

2.2钢梁顶推过程计算结果

综上所述,根据钢梁顶推过程中计算,L1#~L3#、L5#顶推临时墩上各千斤顶支点最大反力为161.8t/每顶推点;P10~P18#墩上各千斤顶支点最大反力为228.8t/每顶推点;结合梁钢主梁的最大应力为1106MPa,发生在钢梁顶推过63m 跨时;导梁的最大应力为95MPa,发生在导梁过63m 跨后,走行21m 时;导梁最大竖向变形为617mm,发生在钢梁顶推过63m跨时。

2.3导梁与钢梁接头系部分析计算

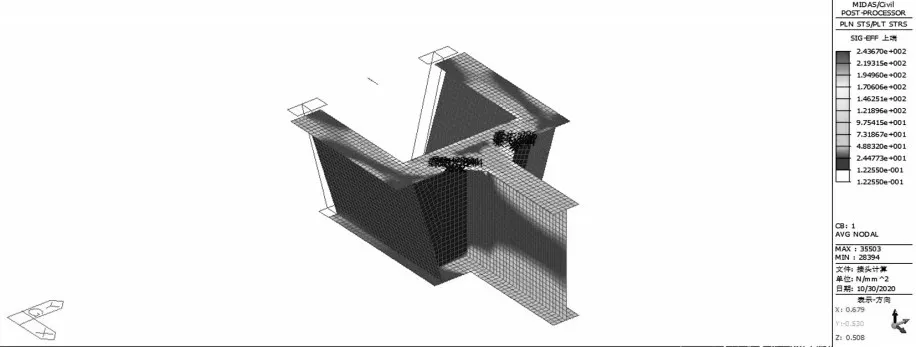

根据导梁设计图,导梁腹板焊接于钢主梁端横隔板上,导梁顶底板分别焊接于钢梁顶底板上,此处受力较为复杂,根据前述钢梁顶推整体计算,导梁最大悬臂过63m 跨时和导梁过63m 跨后走行21m 时,导梁与钢梁接头处受力最大,因此采用壳单元进行局部受力的模拟,建立钢梁与导梁接头处细部模型,分析计算接头局部应力情况,分析模型如图5所示,分析应力如图6所示。

图5 钢梁和导梁接头系部模型

图6 接头处组合应力图(MPa)

2.4导梁与钢梁接头系部分析计算结果

根据上述计算可知,接头处整体应力较小,最大组合应力244Pma,最大剪应力125Mpa均位于角点部位,属于局部应力集中,实际设计此处圆弧过渡,可避免局部应力集中,可以不予考虑,认为应力满足要求。

3 结论

荆山河特大桥钢梁顶推关键技术应用,有效解决大吨位钢梁在河谷两侧陡峭地形顶 推的施工控制难点。现场顶推过程,钢梁、导梁、导梁与钢梁接头处以及临时墩应力数据,导梁末端竖向位移数据均满足要求;现场管理、监测、监控工作细致严谨,顶推施工过程中未出现任何质量安全问题。现场钢梁顶推情况验证了该桥顶推关键技术的可行性,为以后大桥顶推建设提供参考。