连续油管防喷器闸板导向结构优化设计

郭雪,丛恩会,张贺臣,屈志明

连续油管防喷器闸板导向结构优化设计

郭雪,丛恩会,张贺臣,屈志明

(河北华北石油荣盛机械制造有限公司,河北 沧州 062552)

为提高井控安全设备的使用性能,针对连续油管在结构设计和使用过程中的特殊性,对连续油管闸板防喷器的核心部件——管柱密封闸板总成的导向结构进行了优化设计,其中包括闸板前端导向块厚度、导向角度,底部导向槽的结构尺寸以及与闸板总成配合的导向杆的结构尺寸的优化设计。在保证闸板防喷器密封可靠性的同时,避免了在进行管柱密封过程中对闸板总成和连续油管造成损伤。经导向试验证实,优化后的管柱密封闸板总成的导向能力有大幅提高,增强了连续油管闸板防喷器的安全可靠性。

连续油管;闸板防喷器;闸板体;导向杆;优化设计

随着我国石油产业的快速发展,连续油管作业凭借其成本低、安全高效、操作便捷等优点,解决了许多常规开采作业技术难以解决的问题,在钻井、修井、完井、油气开发等作业领域得到广泛应用[1-5]。

随着连续油管技术的发展,与之相配套的井控装备也发展迅速[6-9]。连续油管闸板防喷器作为保证作业安全的核心装置,具有封闭井口、密封、悬挂、剪切等功能,在出现井喷、井涌等紧急情况时,为控制井内压力提供安全保障。根据作业井深的要求,一卷连续油管通常几百甚至几千米长,作业过程中需要导向器支撑其质量并引导连续油管进入或导出注入头[10-12]。由于连续油管自身挠度大、长度长的特点[13-14],导致虽有扶正机构,但无法保证其在防喷器通径内部闸板密封位置居中,在作业过程中油管发生偏移,甚至有较大侧向力的情况比较普遍。因此,对闸板防喷器的关键部件管柱闸板的导向性能较以往提出了更高的要求[15-16]。本文以5 1/8-10000连续油管闸板防喷器为例,对闸板导向结构进行优化设计。

1 管柱闸板导向结构优化设计

1.1 闸板体导向结构优化

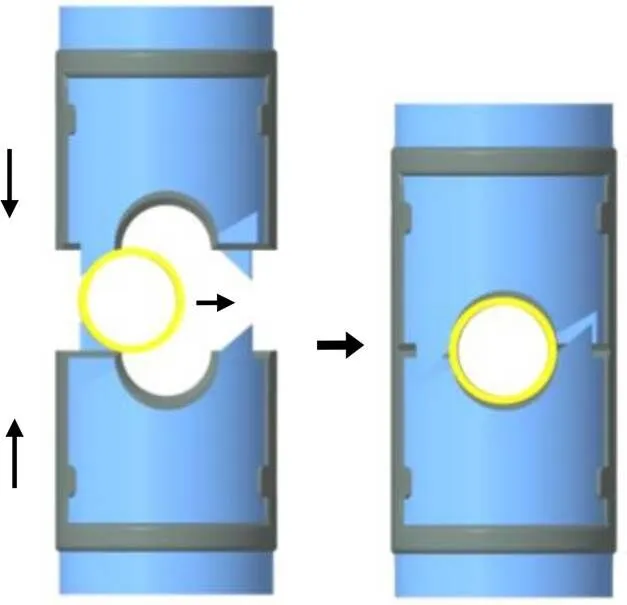

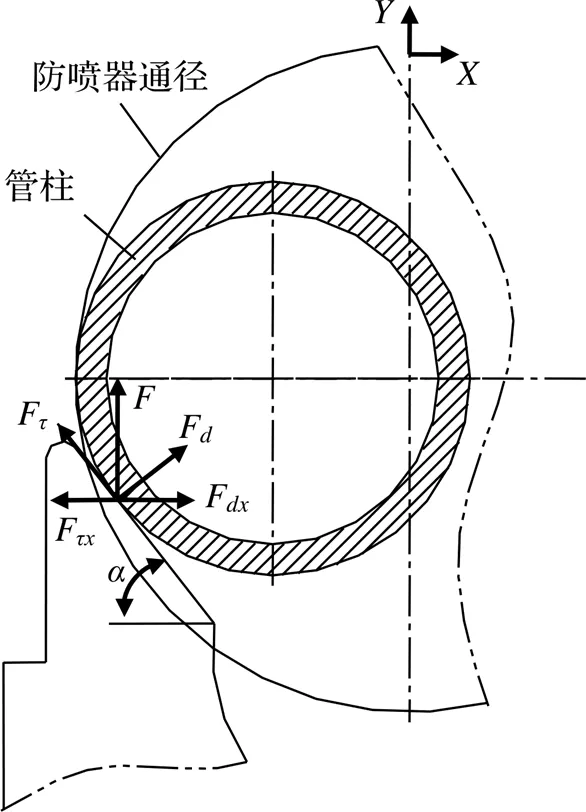

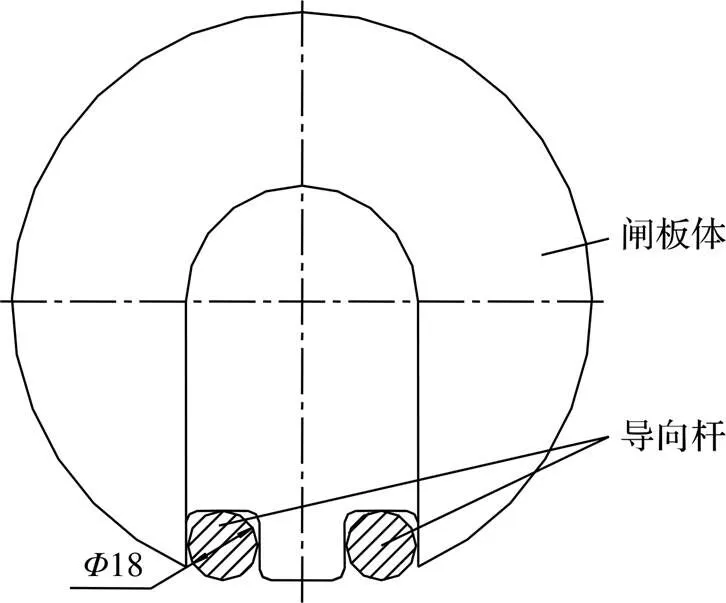

连续油管闸板防喷器的管柱闸板总成位于防喷器内部闸板腔内部,主要包括闸板体、前密封、顶密封三个零件,闸板体前端有导向块,底部有导向槽,如图1所示。

图1 管柱闸板总成示意图

在关闭过程中,由主液缸关腔进液压油推动活塞带动闸板总成向通径中心移动,此时闸板体前端上、下两侧导向块将管柱导入前密封中心孔,推挤橡胶抱紧管柱实现密封,如图2所示。闸板体前端导向块的结构直接影响到闸板体的导向能力。

1.1.1 导向块厚度优化

闸板体前端导向块的厚度对其自身强度和闸板体承受井压的能力都会产生影响。导向块越厚,闸板另一侧导向槽深度就越深,导致闸板体前密封槽与导向槽相交处厚度越小,会降低闸板体承受井压的能力。因此,需优化出合适的导向块厚度,在保证闸板体密封可靠性的前提下,提高闸板体导向块的强度及导向能力。

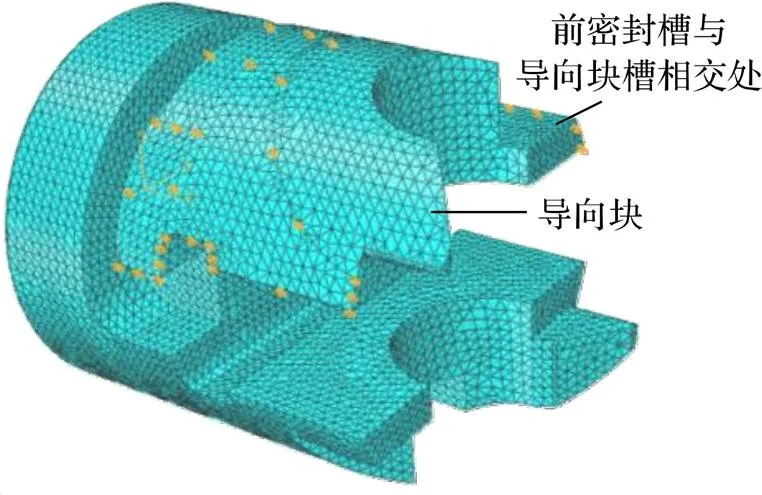

建立闸板体的三维模型,并导入有限元分析软件中进行分析计算。在闸板体承受69 MPa的额定工作压力下,对不同厚度导向块的闸板体进行有限元计算。闸板体力学性能为:屈服强度R0.2≥517 MPa,抗拉强度R≥655 MPa,延伸率18%。

图2 闸板导向过程示意图

由于闸板体结构复杂,因此采用四节点四面体单元对闸板体进行网格划分,并采用局部网格细化的方式。单元格平均长度4 mm。采用弹性模型,弹性模量2.06×105MPa,泊松比0.3,建立的有限元模型如图3所示。

图3 闸板体有限元模型

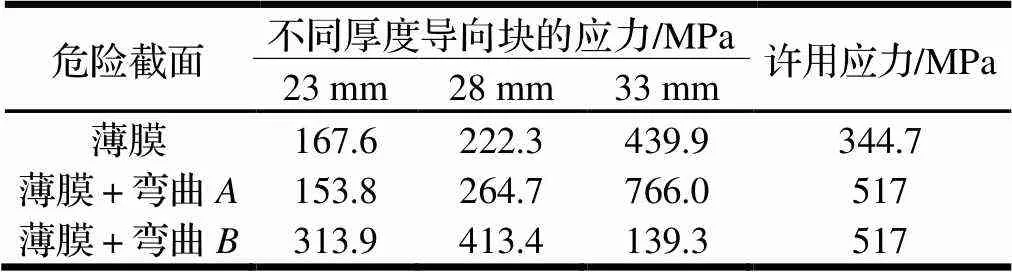

应用相同方法对不同厚度导向块的闸板体危险截面的应力进行对比,结果如表1所示。闸板体应力强度校核参照API 6A中引用API 6X的校核准则要求,许用应力值S=2/3R0.2,薄膜加弯曲应力许用值P+P≤1.5S。

表1 在额定井压下闸板体危险截面A-B的应力对比

由表1可以看出,在导向块厚度达到33 mm时,薄膜应力和点的薄膜加弯曲应力值均超过许用值,有发生闸板体变形、密封失效的风险,因此选定导向块厚度为28 mm。

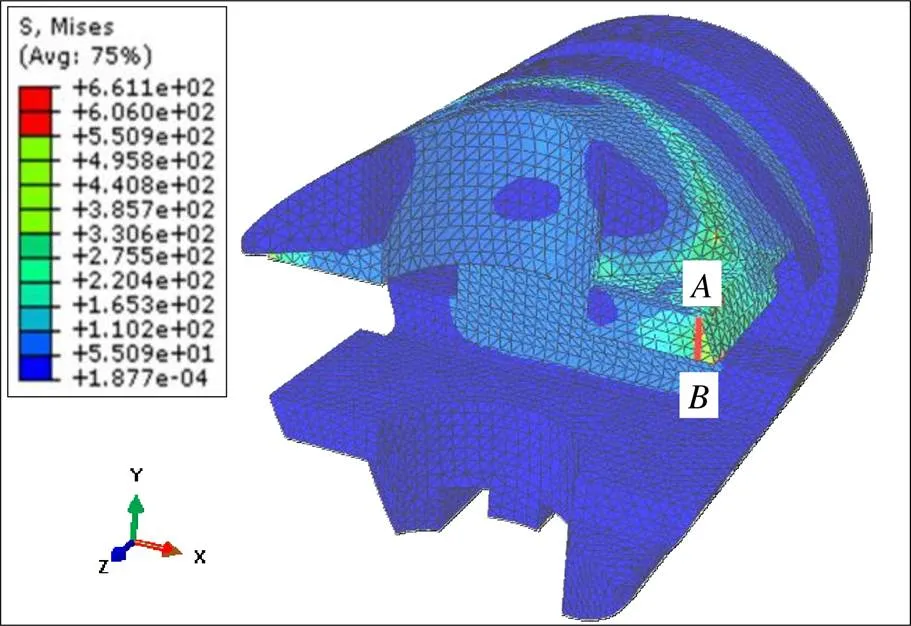

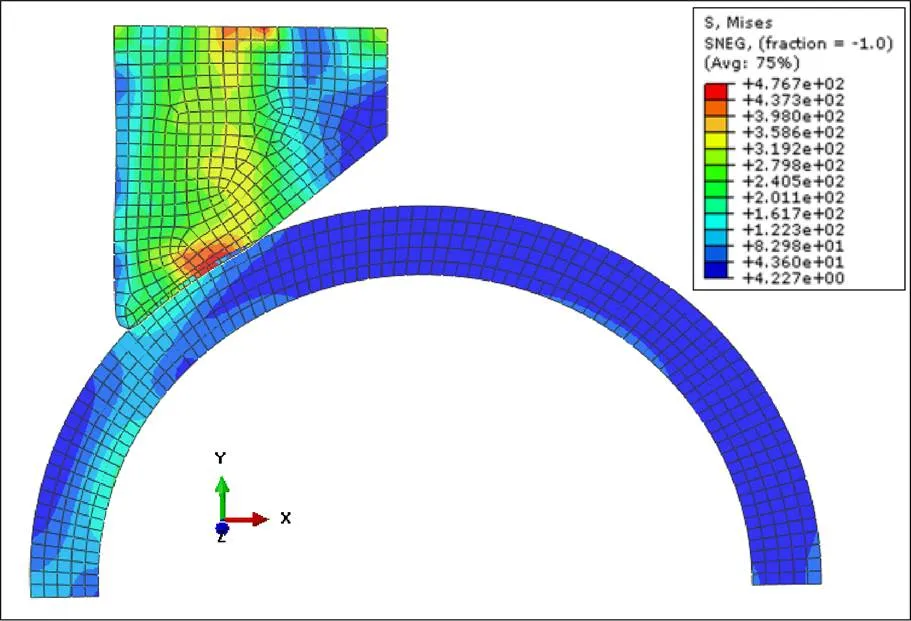

在导向块厚度为28 mm时,闸板体在额定井压下的Mises应力分析结果云图如图4所示,可以看出,最大应力值为661.1 MPa,位于闸板体与壳体通径相贯线接触位置,危险截面-的薄膜应力为222.3 MPa,点和点的薄膜与弯曲应力和分别为264.7 MPa和413.4 MPa,均小于许用应力,满足强度要求。

图4 额定井压下闸板体Mises应力分析结果

1.1.2 导向角度优化

所需密封管柱在侧向力的作用下贴紧通径边缘的极限位置时,导向块在导向过程中的受力分析如图5所示。

F为主液缸推力,kN;Fτ为主液缸推力沿油管外圆切向分力,kN;Fd为主液缸推力沿油管外圆径向分力,kN;Fdx、Fτx为Fτ、Fd沿x轴方向的分力,kN;α为导向块前端倾角,(°)。

推导出极限位置的关系式为:

=·cos(2)

F=·sin(3)

F=·sin(4)

F=F·cos(5)

式中:为主液缸直径,mm;为液控关闭压力,MPa。

当切向分力大于导向块与管柱的静摩擦力时,管柱将沿导向块前端斜面滑动,此时推力的切向分力等于滑动摩擦力,则:

F=μF(6)

F=μF·sin=(sin)2(7)

F=·sin·cos(8)

=F-F=·sin(cos-sin) (9)

式中:为摩擦系数;为导向块产生的沿轴方向的推力,即径向推力,kN。

在相同液控压力21 MPa下,可以计算出不同导向块前端倾角能产生的径向推力值,得出二者的关系曲线,如图6所示。可以看出,在为40°~55°时,在相同液控压力下,产生的径向推力较大,且在此范围内的角度改变对径向推力影响相对较小。

结合上述分析结果,在相同液缸推力下,管柱在通径边缘极限位置时,对前端倾角的导向块进行强度分析,建立2 3/8"管柱和导向块的二维有限元分析模型,如图7所示。当分别为40°、45°、50°、55°时,分析导向块和管柱的应力情况。

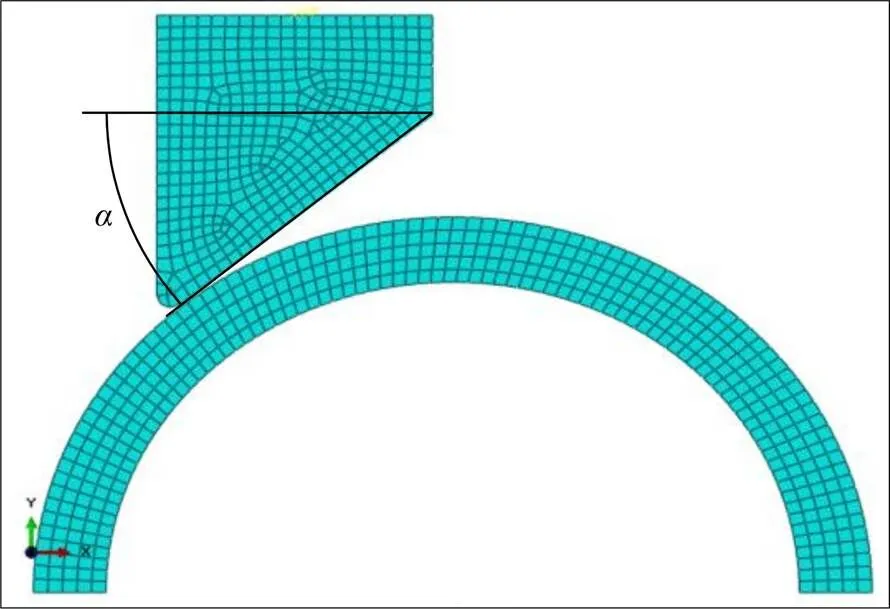

在相同液控推力下,多种前端倾角导向块的Mises应力计算结果曲线如图8所示。可以看出,随着导向块前端倾角的增加,导向块的Mises应力值相应提高。因此为保证导向块的强度可靠性,选定=40°。

图7 导向块前端倾角的有限元分析模型

图8 导向块的Mises应力结果曲线

经多次加载计算得出,在最大可提供14 kN的径向推力的情况下,导向块的Mises应力云图如图9所示,最大应力值476.7 MPa,位于与管柱接触位置,管柱的最大应力为179.8 MPa,均不超过闸板体和油管的屈服强度517 MPa和620 MPa,不会发生塑性变形。

图9 40°导向块Mises应力云图

1.2 导向杆结构优化

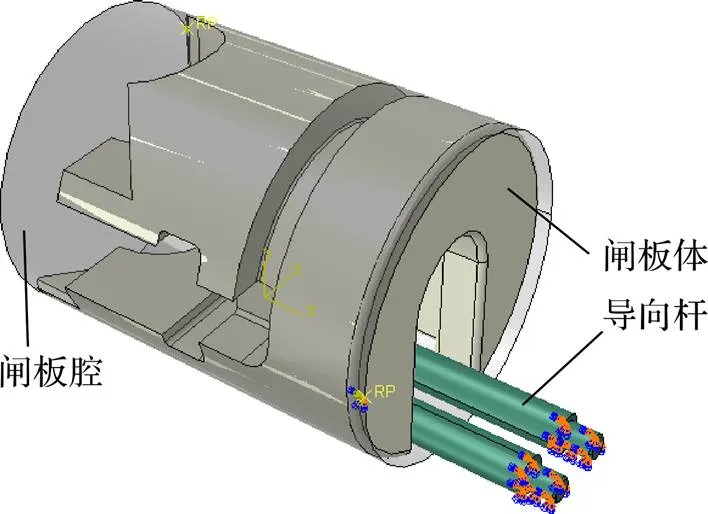

导向杆采用螺纹连接结构固定在侧门上,前端伸入防喷器闸板腔内闸板体底部导向杆槽内,用来约束闸板体在闸板轴向的旋转自由度,克服闸板体在导向管柱过程中前端导向块受力时产生的扭矩。导向杆和闸板体的位置关系如图10和图11所示。

图10 改进后导向杆示意图

图11 导向杆和闸板体的三维有限元模型

1.2.1 导向杆直径的确定

导向杆直径由闸板体底部导向槽深度决定。由于闸板腔内空间受限,在保证闸板总成密封井压可靠性的前提下,根据闸板体外径尺寸和侧门导向杆螺纹位置,导向杆直径尺寸最大可设计为18 mm。并且将闸板体底部导向杆槽设计为双槽结构,如图10所示。

1.2.2 导向杆强度校核

导向杆的直径为18 mm,长度为168 mm,力学性能为:屈服强度R0.2≥725 MPa,抗拉强度R≥862 MPa,延伸率为16%。

为模拟在闸板体前端导向块受到径向推力时导向杆的受力情况,建立导向杆和闸板体的三维模型,导入有限元软件,并且采用刚性体模拟闸板腔体,导向杆采用六面体单元进行网格划分,单元长度2 mm,共划分9273个节点、8044个单元格,如图11所示。

由于导向杆在闸板体对管柱进行导向时受力情况较恶劣,在闸板体导向块前端施加14 kN径向力,对闸板腔刚性体施加全约束,在导向杆与侧门连接螺纹处施加位移约束,在闸板腔刚性体和闸板体、闸板体和导向杆之间建立接触约束。

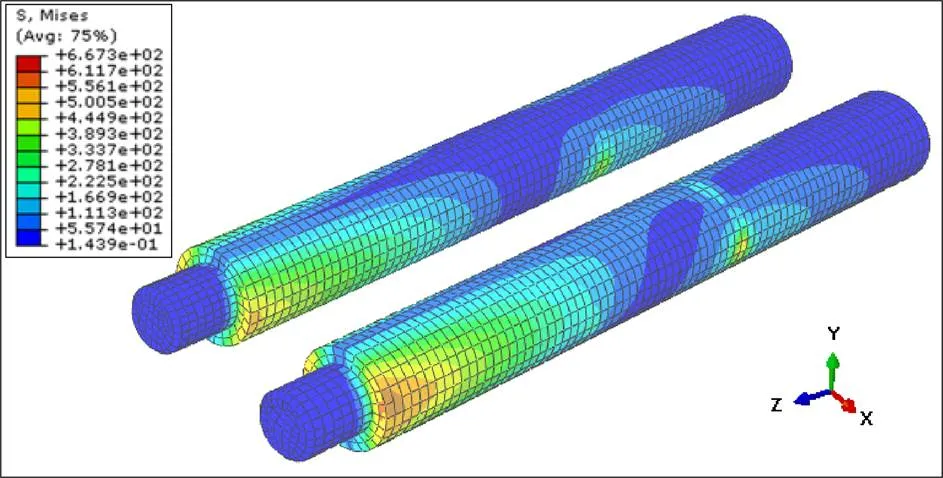

导向杆有限元计算结果如图12所示,导向杆最大应力位于导向杆与侧门固定端外圆处,值为667.9 MPa,未超过材料的屈服强度,不会发生塑性变形。在径向推力不超过14 kN时,导向杆满足强度要求。

图12 导向杆Mises应力云图

综上所述,改进后导向杆直径18 mm,在单个闸板体导向块承载径向推力不超过14 kN时,不会损伤导向杆。由于闸板体导向时两个闸板体同时作用,因此管柱在通径极限位置所受径向推力不超过28 kN时,不会损伤导向杆。如径向推力超过28 kN,可能导致导向杆变形或损伤。

2 管柱闸板导向试验

2.1 试验目的

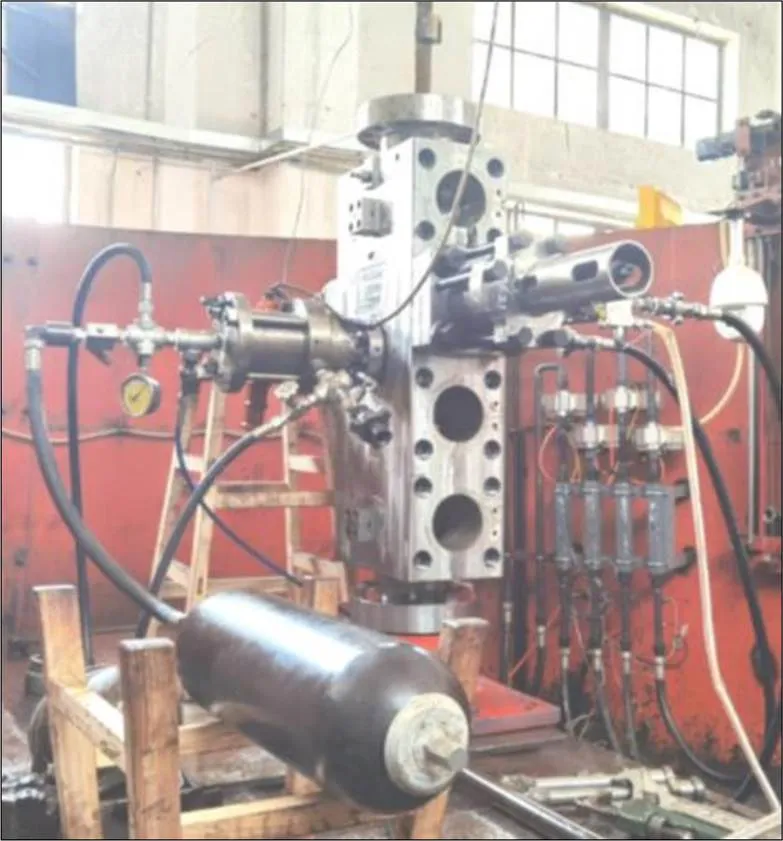

采用5 1/8-10000连续油管闸板防喷器内装2 3/8"半封闸板总成,对通径内部的连续油管加载侧向力使其紧贴通径内壁。然后关闭闸板,依靠闸板体导向块对油管进行导向居中操作。试验过程中,逐级增加侧向力,并记录各项技术参数。

试验采用优化前后的2 3/8"闸板总成各一付,分别进行试验,并对比分析试验结果。

2.2 试验方案

采用导向试验装置连接在5 1/8-10000防喷器壳体侧法兰位置,用液控压力关闭导向试验装置,为2 3/8"油管提供侧向力,使其紧贴在防喷器主通径壁上。

导向试验装置关闭油路一侧连接有蓄能器和压力表,蓄能器可保证在油管被导向过程中侧向力的稳定性,压力表可精确读取实际的关闭压力,用以计算出侧向力值。

试验过程中采用多次逐步增加侧向力的方式加载。在侧向力加载完成后,逐步升高防喷器关闭压力关闭闸板,观察油管是否被导向居中,并记录试验过程中的各项技术参数。

2.3 试验结果

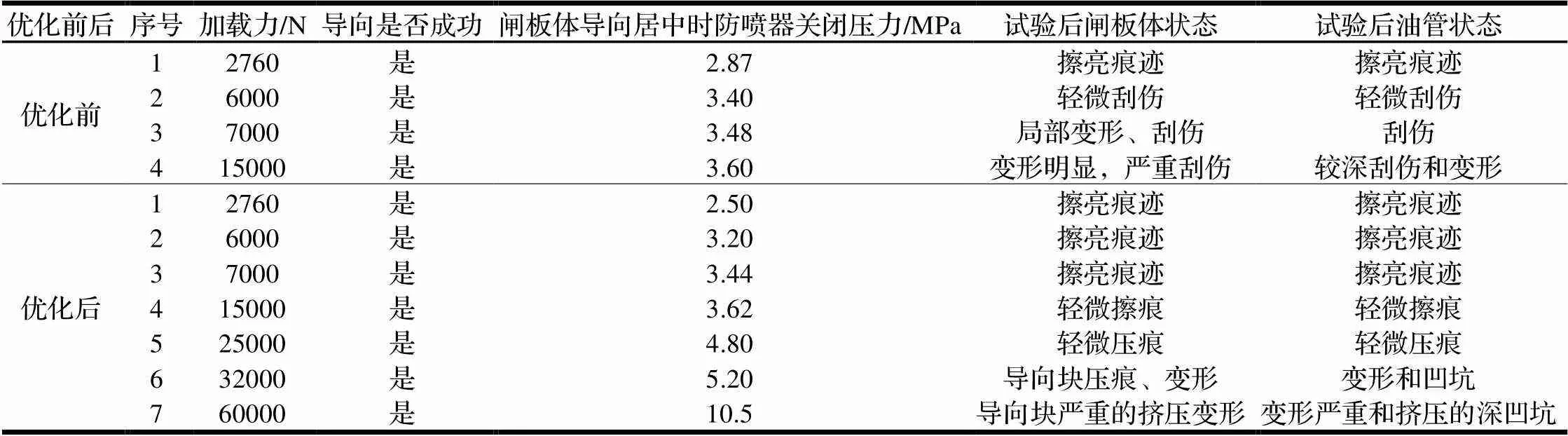

按照上述方案进行闸板总成导向密封试验,试验过程照片如图13所示,两种导向块厚度的闸板导向密封试验结果如表2所示。

图13 试验过程照片

可以看出,结构优化前的闸板体,在油管侧向力为15 kN时,虽成功导向,但闸板体和油管均发生了明显变形和刮伤;结构优化后的闸板体,在油管侧向力为32 kN时,闸板体和油管发生变形和刮伤。

表2 2 3/8"闸板体优化前后导向块导向试验数据记录表

3 结论

在闸板总成原始设计的基础上,为保证闸板体承压强度,通过对比分析不同厚度导向块的闸板体在额定井压69 MPa时的应力结果,选定导向块厚度为28 mm。通过分析导向块前端倾角和径向推力的关系曲线,以及对不同前端倾角导向块的强度分析对比曲线,优化选定导向块前端倾角为40°。充分利用闸板腔内几何结构空间,优化导向杆结构,设计导向杆直径为18 mm,闸板体底部导向杆槽设计为双槽结构。

将优化前后的闸板体分别进行导向试验,由试验结果可以看出,在不使油管和闸板体产生刮伤、压痕和变形的前提下,优化后的闸板体导向能力较优化前提高了两倍以上。

[1]郭峰. LG380Q连续管作业橇组的开发[J]. 焊管,2017,40(4):27-30.

[2]鲁明春,路彦森,鲁江,等. 新型国产连续管持续研发应用探讨[J]. 焊管,2017,40(3):28-31.

[3]尹方雷,崔凯,张德旺,等.连续管技术应用现状及展望[J]. 内蒙古石油化工,2013(18):95-97.

[4]曹根培. 连续油管技术在井下作业中的应用浅谈[J]. 化工管理,2019(7):76-77.

[5]于波. 连续油管技术应用于大庆油田井下作业的前景[J]. 化学工程与装备,2018(11):104-107

[6]贺会群. 连续管钻井技术与装备[J]. 石油机械,2009,37(7):1-6.

[7]贺会群,熊革,李梅,等. LZ580-73T 连续管钻机的研制[J]. 石油机械,2012,40(11):1-4,52.

[8]焦峥辉,苗亮. 连续油管滚压连接有限元分析及结构优化[J]. 机械,2016,43(9):16-20.

[9]刘洪翠,盖志亮. 连续管防喷器性能检测方法研究[J]. 机械工程师,2021(8):111-112.

[10]夏承宇. 连续油管作业技术的特点和应用[J]. 中国化工贸易,2013(A01):138-138.

[11]陈树杰,赵薇,刘依强,等. 国外连续油管技术最新研究进展[J]. 国外油田工程. 2010,26(11):44-50.

[12]陈立人,张永泽,龚惠娟. 连续油管钻井技术与装备的应用及其新进展[J]. 石油机械,2006(2):59-63.

[13]陈迎春,张仕民,王文明,等. 连续油管屈曲力学特性研究进展[J]. 石油矿场机械,2013,42(12):15-20.

[14]王新新,李国庆. 连续油管的表面性能及对疲劳特性的影响[J]. 国外石油机械,1997(12):55-56.

[15]刘冰,李涛,周婷婷,等. 连续油管用闸板防喷器矩形胶芯的特性研究[J]. 山东科技大学学报,2018,37(3):123-128.

[16]许宏奇. 闸板防喷器关键密封件设计与研究[D]. 青岛:中国石油大学(华东),2006:15-57.

Optimization Design of Ram Guide Structure for Coiled Tubing BOP

GUO Xue,CONG Enhui,ZHANG Hechen,QU Zhiming

(Rongsheng Machinery Manufacture Ltd. of Huabei Oilfield, Cangzhou 062552, China )

To improve the performance of the well control safety equipment, considering the particularity of coiled tubing during the process of structural design and actual use, the guide structure of pipe ram assembly which serves as the core component of the coiled tubing ram BOP is optimized from the aspects of the ram front guide block thickness, the guide angle, the structural size of the bottom guide groove and the structural size of the guide rod fitted with the ram assembly, which ensures the sealing reliability and avoids the damage to the tubing. The guiding test proves that the guiding ability of the optimized pipe ram assembly is greatly improved, which enhances the safety and reliability of coiled tubing BOP.

coiled tubing;ram bop;ram body;guide rod;optimization design

TE242

A

10.3969/j.issn.1006-0316.2023.01.003

1006-0316 (2023) 01-0014-06

2022-05-05

郭雪(1983-),女,辽宁法库人,硕士研究生,高级工程师,主要从事防喷器产品设计和力学分析计算工作,E-mail:guoxuesnow@sina.com。