集成式制动系统踏板感觉仿真分析

蒋帅 隋清海 郝占武 郝荟萃 史亨波

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.吉林省电子信息产品检验研究院,长春 130000)

1 前言

随着汽车电动化及智能化的发展,制动系统也在不断创新变革。从燃油车普遍使用的真空助力器,到因电动车无法提供真空而发展起来的电子助力器,再到将车身稳定系统[1]和电子助力器集成到一起的集成式制动控制系统。目前,集成式制动控制(Integrated Brake Control,IBC)系统是一种新型的高度集成化的“单系统方案”电液制动系统,它无需真空,能同时实现制动助力和车身稳定控制。IBC 系统采用无刷电机和滚珠丝杠等驱动机构,按照驾驶员需求为车辆制动提供高精度的线控液压制动力,具备高动态建压能力,在行车及主动制动工况下可以实现更快的制动响应速度并在极限工况下提升车身稳定性。

集成式制动控制系统的踏板感觉为解耦式,轮边的液压波动不会对踏板感觉造成影响,在防抱死制动系统[2](Anti-lock Brake System,ABS)作动工况下,驾驶员不会获得粗暴的弹脚感。通过IBC 模拟器和制动主缸等部件来模拟实现驾驶员制动时所需的制动踏板力与踏板行程,IBC 的踏板感觉设计对制动驾乘体验及保障行车安全十分重要。

本文针对集成式制动控制系统,基于AMESim建立IBC 系统主缸、踏板感觉模拟器等部件的动力学模型,进行全功能模式下和机械备份模式下的踏板感觉仿真分析及关键参数的敏感度分析,为集成式制动控制系统方案设计提供参考,从而获得优异的踏板感觉。

2 集成式制动系统结构原理

2.1 IBC系统制动主缸结构原理

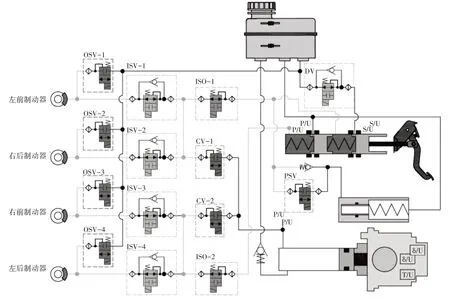

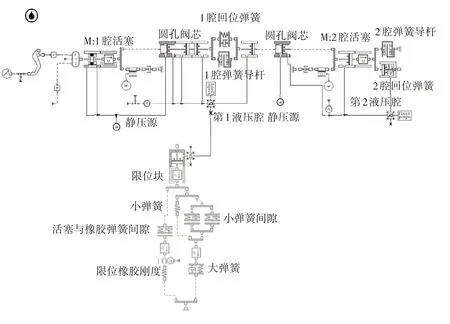

IBC 系统结构如图1 所示,包含制动主缸、建压活塞、驱动电机、传动机构(滚珠丝杠等)、储液罐、踏板感觉模拟器和电磁阀等零部件,具体液压原理如图2 所示,此时为机械备份模式,IBC 系统并未供电。IBC 系统共包含14 个电磁阀,其中ISO-1 和ISO-2为隔离阀,隔离两回路轮边制动压力与驾驶员踩踏制动压力,起到踏板感觉解耦作用;电磁阀PSV连接1腔主缸与踏板感觉模拟器,为常闭阀,车辆上电时保持常通;CV-1和CV-2为常闭电磁阀,车辆上电时保持常通,打开建压腔,方便IBC系统电机推动建压活塞将制动液推送到轮边制动器进行建压;DV为常通阀,上电自检时使用;其余8 个电磁阀中,ISV-1~ISV-4 和OSV-1~OSV-4 分别为进液阀和出液阀,与常规车身稳定系统原理一致,用来实现ABS等功能的增减压。

图1 IBC系统零部件结构

图2 IBC系统机械备份模式下工作原理

类似传统的真空助力器主缸,IBC 系统同样采用广泛应用的柱塞式主缸。与传统主缸的区别在于第1 腔预紧力低于第2 腔预紧力。传统内燃机汽车采用真空助力器,正常工作时内部为真空状态,在真空源突然失效的情况下,真空助力器内部仍能储存部分真空,可以满足驾驶员3 次制动,之后真空状态才会消失,故传统真空助力器车型在真空源突发失效时前3次制动仍能产生远大于法规要求[3]的2.44 m/s2的应急制动减速度。为了模拟该特性并保证达到汽车安全完整性等级(Automotive Safety Integrity Level,ASIL)A 级标准[4],IBC 系统需要在失效过程中产生较大的制动效能,即500 N 踏板力的减速度需要达到4.8 m/s2。为实现该目标,IBC 相比传统车需要在以下3 个方面进行方案调整:制动主缸的缸径设计较传统车偏小;制动主缸的预紧力相比真空助力器(膜片回位弹簧预紧力,即失效始动力)小200~300 N,踏板比设计得偏大。踏板比稍大同样可以保证IBC系统在全功能制动时的踏板行程不会偏短,缺点是在机械备份模式下踏板行程较长,布置上需要的踏板总行程较大,同时驾驶员在机械备份模式下会因为行程较长而感觉制动偏软。

机械备份模式下PSV 阀处于关闭状态,制动液不会进入踏板模拟器。制动液从主缸1 腔经ISO-1电磁阀分别流经ISV-1 和ISV-2 电磁阀进入左前制动器和右后制动器,主缸2腔同理。IBC系统主缸的工作过程为:第1 阶段,因第1 腔内的回位弹簧预紧力小于第2 腔回位弹簧预紧力,故第1 腔先被压缩建压,作用在第1 腔活塞上的推力推动第1 腔活塞组件向前运动,在消除第1 腔空行程后第1 腔开始建压;第2 阶段,制动液继续推动活塞,此时第2 腔内制动液未被压缩,当作用在第2 腔上的弹簧力和压力大于第2 腔弹簧预紧力及摩擦力时,第2 腔活塞开始移动,在消除第2 腔空行程后第2 腔开始建压。相比传统主缸工作过程,2 个腔的空行程并不是同时消除的,故IBC 系统的总成空行程为2 个腔空行程之和,大于传统主缸空行程。机械备份情况下,因为2 个腔弹簧预紧力存在差值,第1 腔活塞先运动,需要压力增长到克服第2 腔预紧力,然后第2腔活塞开始运动,压力增加导致推杆输入端产生阶跃力。

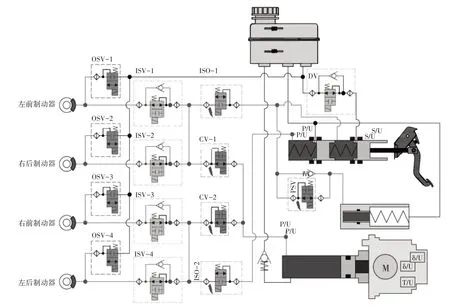

全功能模式下IBC 系统的踏板感觉为解耦式,如图3所示。

图3 IBC系统全功能模式下工作原理

全功能模式下IBC 系统工作过程为:车辆上电时PSV 和CV 电磁阀通电,保持常通状态,随着驾驶员踩下制动踏板,推杆位移达到0.4 mm 时,ISO隔离阀关闭,第2腔制动液在经过补偿孔后会封闭在第2腔中,因此第2 腔行程较短,此时踏板感觉由第1 腔和第2 腔制动主缸、电磁阀、模拟器等零部件来实现,不同于传统车以制动器、助力器、踏板等零部件系统匹配来实现的踏板感觉[5],如图4所示。此时轮边制动器压力由IBC电机经传动机构推动建压活塞将制动液经CV-1 电磁阀分别流经ISV-1 和ISV-2电磁阀(另一回路经CV-2电磁阀分别流经ISV-3和ISV-4电磁阀)推送到轮边制动器产生。

图4 IBC系统踏板感觉执行结构示意

2.2 模拟器结构原理

踏板模拟器是用来模拟驾驶员制动踏板感觉的关键零部件。模拟器方案设计的优劣直接影响驾驶员的制动脚感。

模拟器按照内部结构不同,可分为碟簧式模拟器和螺旋弹簧+橡胶式模拟器。碟簧式模拟器使用多个碟簧通过同向或者反向串联叠加构成,温度敏感性较好,缺点是刚度较大,相比螺旋弹簧需要更大的弹簧预紧力。

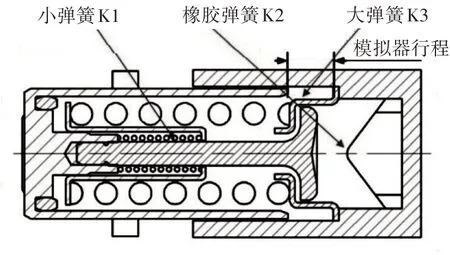

本文使用的模拟器为螺旋弹簧+橡胶式模拟器。相比碟簧,螺旋弹簧刚度较低,更易模拟传统真空助力器踏板感觉。弹簧+橡胶式模拟器的大弹簧和小弹簧通过一定预紧力及弹簧座串联压缩在一起,保持一定行程间隙,橡胶弹簧固定在模拟器壳体上,如图5所示。

图5 IBC弹簧+橡胶式模拟器结构示意

另外,按照模拟器弹簧端是否存在制动液,可以分为干式模拟器和湿式模拟器。干式模拟器通常在弹簧端存在通气孔,气孔需要防水,对模拟器密封性要求较高,通常需对模拟器孔壁进行阳极氧化。如果没有通气孔,踩下制动时会压缩密闭空气,密闭空气具有刚性,影响踏板感觉,压力升高时存在空气经过密封圈进入模拟器的风险,模拟器进入空气会造成踏板感觉变差。使用通气孔的缺点是如果存在制动液泄漏,制动液会从通气孔流出。湿式模拟器的模拟端弹簧和橡胶等元件浸没在制动液中,即使存在微小漏液,也会回流到储液罐中。

3 IBC系统制动踏板感觉仿真

根据IBC 系统的主缸、模拟器等部件的物理结构,在AMESim 软件搭建IBC 系统的踏板感觉动态仿真模型,如图6所示。

图6 IBC模拟器结构示意

此模型主要包含2 个部分。第1 部分是柱塞式串联制动主缸的动力学模型,其中包含主缸的可变容腔模型,用来模拟主缸随踏板行程的制动液体积的变化,主缸的2 腔压力面模型和空行程通过液压元件设计库中的圆孔阀芯来实现,主缸中弹簧及导杆部件使用弹簧阻尼模块和间隙限位模块并联来实现仿真,其中间隙限位模块可以实现导杆的初始限位作用,从而保证弹簧的预紧力。第2 部分是模拟器的动态模型,使用节流孔来模拟连接主缸和模拟器间的电磁阀PSV,模拟器活塞在活塞孔内运动时会形成可变容积,使用机械元件库中的弹簧及弹簧限位元件分别模拟大小弹簧、橡胶弹簧及对应的行程间隙。由于橡胶具有变刚度特性需要使用变刚度,因此外特性使用有限元分析获得。

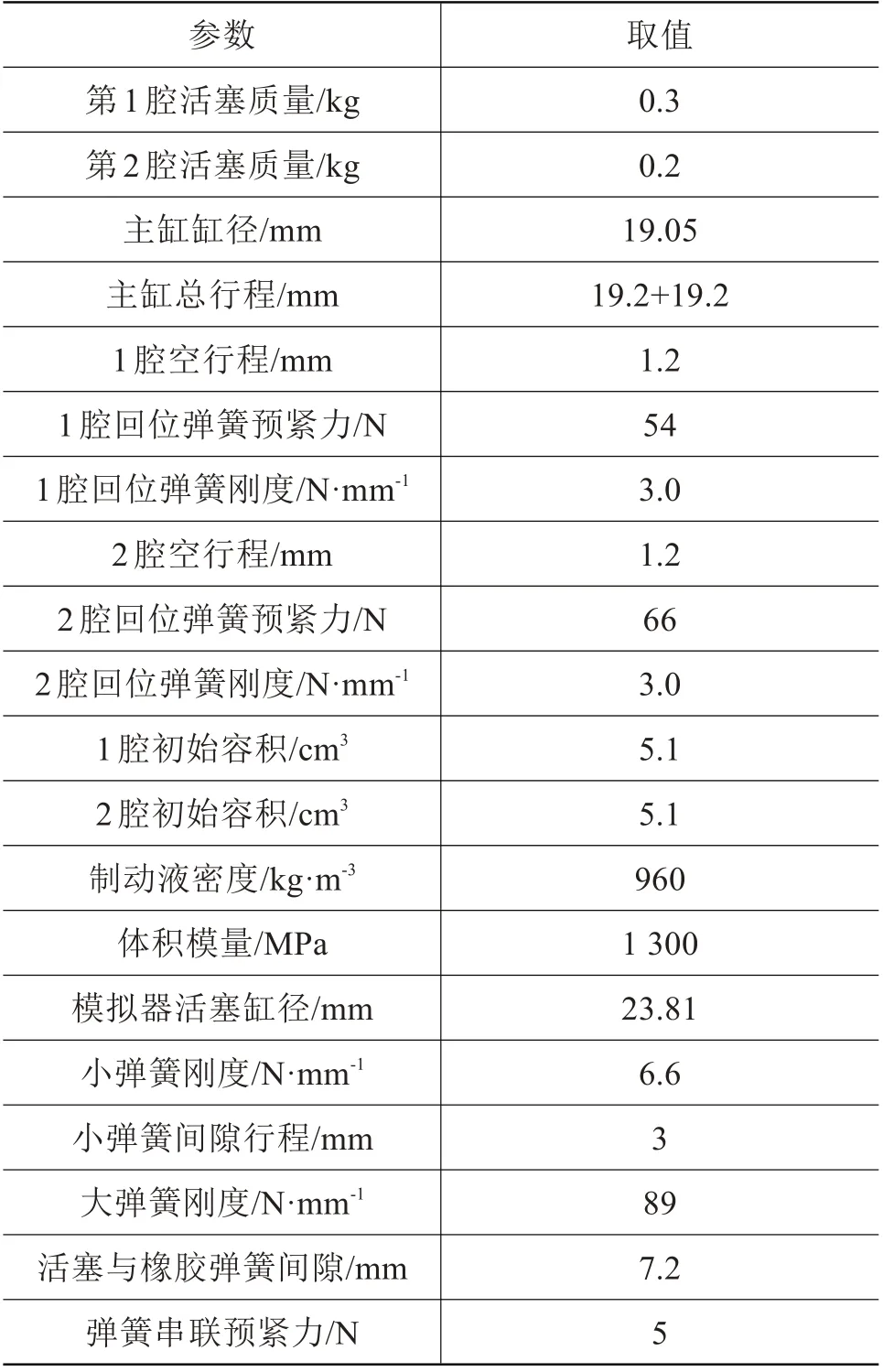

模型主要参数如表1所示。

表1 IBC系统动力学模型参数

3.1 仿真结果

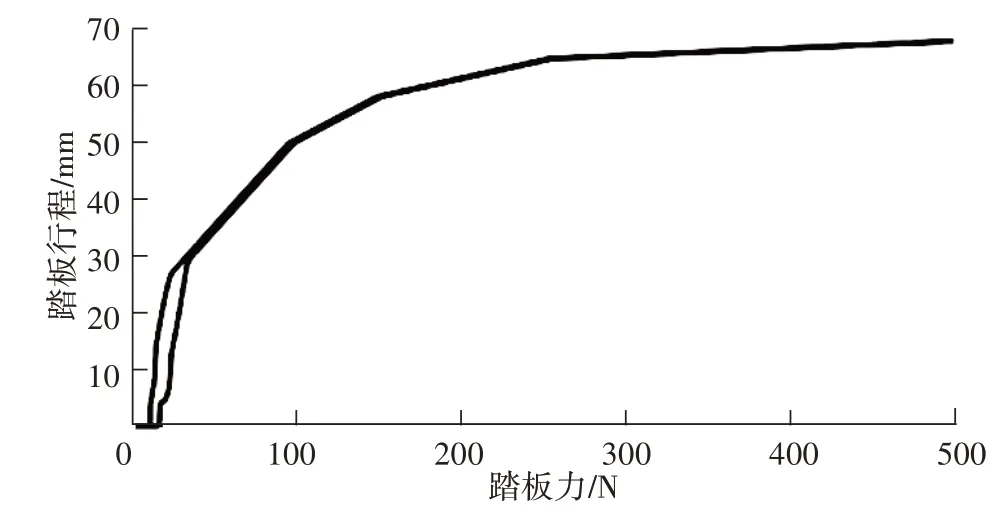

如图7 所示,模型输入的踏板力前4 s 从0 增加到500 N,后4 s 踏板力从500 N 降低至0,模拟驾驶员一次正常的踩、松制动踏板过程。

图8所示为仿真模型输出制动踏板力和踏板行程仿真曲线,从曲线上可以明显观察出制动踏板感觉的不同刚度变化,来满足不同阶段驾驶员的制动意图,同时在驾驶员踩、松踏板过程中存在一定的滞回特性,即相同踏板行程下踩、松的制动踏板力存在一定的差值。

图8 IBC系统踏板感觉模型仿真结果

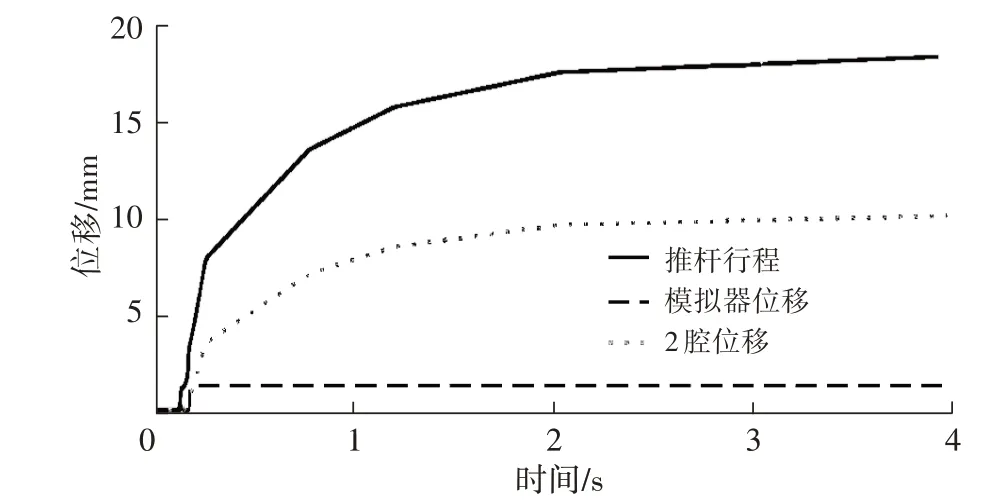

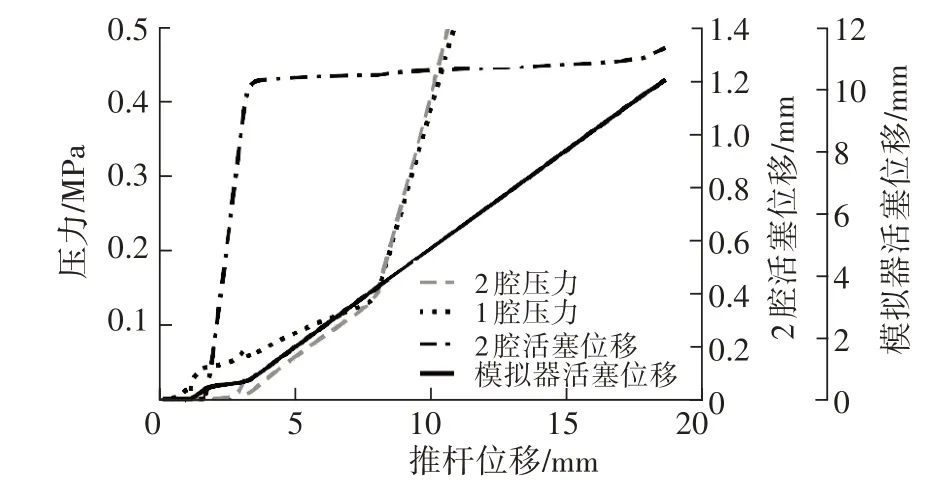

结合模型的仿真过程对具体工作过程进行分析,如图9和图10所示。

图9 IBC仿真模型位移运动分析结果

图10 IBC仿真模型建压过程仿真结果

IBC的输入推杆与第1腔活塞相连,故推杆位移即为第1 腔活塞位移。此工况下IBC 内部各部件的运动顺序如下:驾驶员踩制动踏板克服第1 腔回位弹簧预紧力后推杆开始运动,随后模拟器活塞开始运动,最后第2 腔活塞开始运动。制动踏板经过空行程后,第1 腔产生制动压力(此时第2 腔尚未建立压力),由于第2腔活塞的弹簧以及模拟器中的弹簧存在预紧力,此时第1 腔压力不足以推动第2 腔活塞及模拟器活塞,需要驾驶员继续踩制动踏板建立更高的压力才能推动模拟器,此时踏板力存在小阶跃变化,而模拟器在运动过程中的压力克服第2 腔活塞弹簧预紧力,从而使第2 腔活塞运动,由于CSV电磁阀关闭,第2 腔活塞经过空行程后会因制动液的不可压缩性而很快停止,但第2 腔压力会随驾驶员的制动输入而不断增大。

模拟器活塞在制动压力作用下开始移动,在小弹簧间隙内,由小弹簧K1模拟助力器克服始动力后产生跳跃液压助力点前的踏板力反馈,此时踏板刚度较低,踏板力较轻,驾驶员可以较轻松地获得所需的制动减速度。当活塞与大弹簧K3 的弹簧座接触后,小弹簧不再压缩,K3的刚度开始发挥作用,且K3 的刚度大于小弹簧K1 的刚度,此段可以模拟驾驶员踩踏制动踏板真空助力器达到克服始动力后产生跳跃液压助力点后接触到制动压力产生脚感的过程,是正常中度制动踏板刚度阶段的体现。最后,活塞顶杆与橡胶弹簧K2 接触,模拟真空助力器助力达到最大值后无法继续提供助力时踏板变硬的感觉[6]。

4 敏感度分析

基于第3 节的IBC 系统踏板感觉动力学模型进行IBC 系统的模拟器缸径、主缸弹簧及模拟器弹簧刚度等部件参数对踏板感觉的影响研究[7],实现IBC系统方案的正向设计开发。

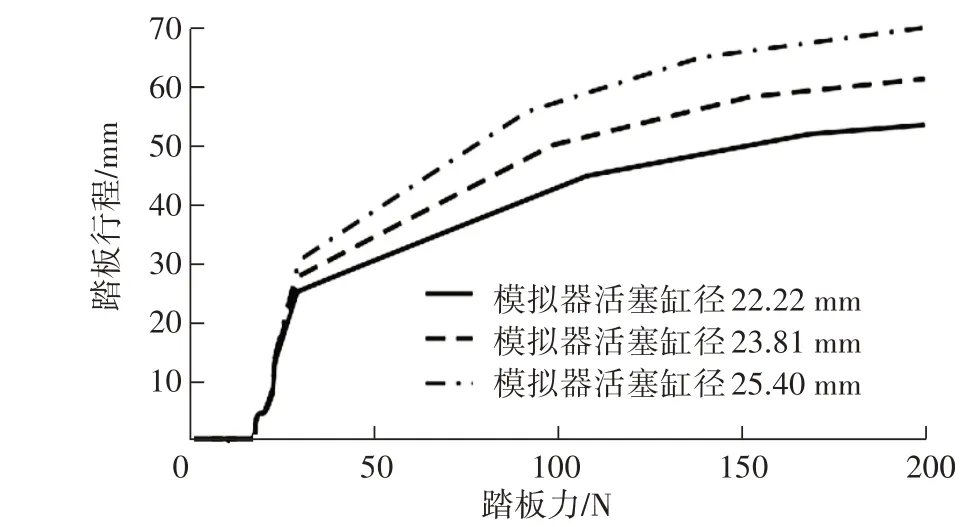

4.1 模拟器缸径敏感度分析

采用3 种不同模拟器缸径进行仿真分析,发现模拟器缸径对踏板感觉影响较大,缸径越大,对应的踏板行程越长,且对踏板刚度影响越大,如图11所示。由于模拟器缸径的大小和行程需要与主缸的排液量对应,过大的模拟器容积易造成主缸行程触底,而模拟器仍未到达设计行程,这在设计中应避免,故设计IBC 模拟器时应先根据主缸的排量确认模拟器的缸径及行程,可以通过调节弹簧刚度实现踏板感觉微调。

图11 IBC系统踏板感觉随模拟器活塞缸径变化趋势

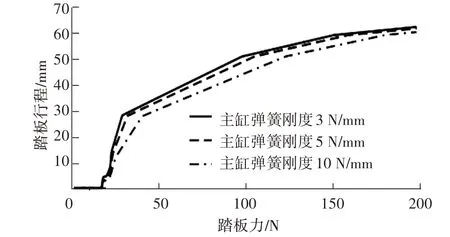

4.2 主缸弹簧刚度敏感度分析

研究不同的主缸弹簧刚度对踏板感觉的影响,如图12 所示,主缸弹簧刚度越大,相同踏板行程下的踏板力越大,整个制动踏板感觉越硬,弹簧刚度<5 N/mm 时踏板感觉一致性较好,当主缸弹簧刚度>10 N/mm 时,踏板感觉较大程度偏离原状态,故主缸弹簧刚度不宜超过此值。

图12 IBC系统踏板感觉随主缸弹簧刚度变化趋势

4.3 模拟器弹簧刚度敏感度分析

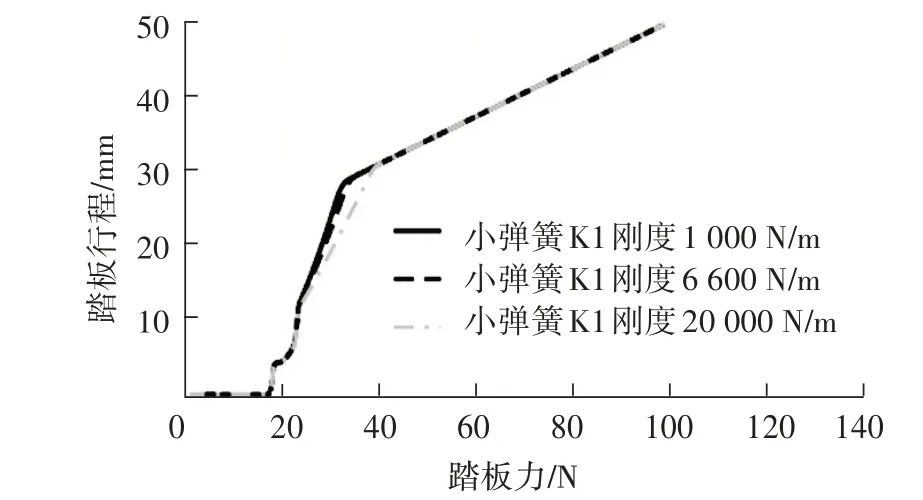

4.3.1 小弹簧刚度敏感度分析

采用3种不同模拟器小弹簧刚度进行踏板感觉仿真分析,对比结果如图13所示。

图13 IBC系统踏板感觉随小弹簧刚度变化趋势

模拟器小弹簧刚度影响踏板行程范围为12~28 mm的刚度,此范围行程对应的减速度为0.3g以下,即影响低于0.3g轻制动的踏板刚度,对于轻制动踏板力反馈有明显改善效果。

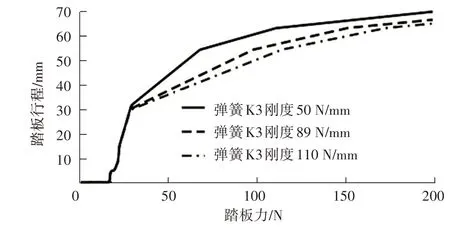

4.3.2 大弹簧刚度敏感度分析

采用3种不同模拟器大弹簧刚度进行踏板感觉仿真分析,对比结果如图14所示。

图14 IBC系统踏板感觉随大弹簧刚度变化趋势

模拟器大弹簧刚度影响踏板行程>30 mm 范围的刚度,即中等制动的踏板刚度。大弹簧刚度越低,中等制动以上踏板力越小,此处可以根据踏板力目标进行刚度微调,需要注意的是,此处刚度发生变化后需要校核最后一段刚度的变化。

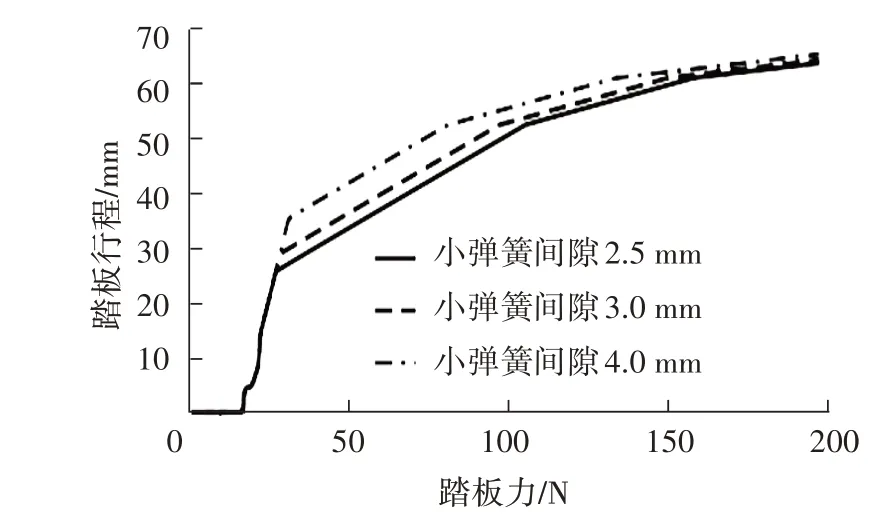

4.4 模拟器弹簧间隙敏感度分析

不同的小弹簧间隙对踏板感觉的影响如图15所示。模拟器小弹簧间隙越大,初段踏板力死区(踏板力变化较小阶段对应的踏板行程)越大,为保证踏板感觉不至于偏软,此处的间隙不宜>4 mm。

图15 IBC系统踏板感觉随小弹簧间隙变化趋势

5 结束语

本文从集成式制动控制系统的物理结构原理出发,基于AMESim 建立IBC 系统主缸、踏板感觉模拟器等部件的动力学模型,进行全功能下的踏板感觉仿真,分析了IBC 系统的制动原理及过程。通过IBC 模型中的模拟器缸径、主缸弹簧刚度、模拟器弹簧刚度和弹簧间隙等部件参数对踏板感觉的关键参数的敏感度分析,得出关键参数的设定对踏板感觉的影响。后续可根据整车制动踏板感觉目标进行正向分解,从而获得优异的制动踏板感觉。