基于主动降温的热失控锂离子电池热扩散抑制研究

翟旭亮 王文健 刘渺然 王业斌 侯典坤 董谦

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

锂离子电池因具有高能量密度、高功率密度、长寿命和环保等特点而广泛应用于电动汽车[1]。受锂离子电池自身材料特性的影响,使用过程中出现热滥用、电滥用、机械滥用等情况时,可能会导致热失控现象[2]。

动力电池系统内部由电芯单体串、并联组成,单个电芯发生热失控后,会通过电芯防爆阀喷发出大量高温高压的可燃物质,并将热量迅速传递到相邻电芯,相邻电芯温度超过安全限值后会发生热失控,这种由单一电芯热失控引发相邻电芯相继发生热失控的现象即为热扩散[3]。热扩散会引起电动汽车发生火灾,因无法接触到正在燃烧的电池组,在没有足够冷却的情况下,火灾容易在第一次扑灭后复发,导致更严重的事故[4]。

从热量传递的角度分析,抑制热扩散的发生需要将热失控电芯的相邻电芯温度控制在安全限值以下。从传热学角度有2 种解决方法:增加热失控电芯与相邻电芯之间的热阻;吸收热失控电芯的产热量,减小与其相邻电芯之间的温差。目前前者应用较为广泛,如在电芯间增加气凝胶、石棉、岩棉等低导热系数且阻燃的材料[5-8],其问题在于随着单体电芯能量密度的持续增加,电芯正极材料中镍含量越来越高,热稳定性也随之变差[9],单纯使用热阻隔手段难以保证电池包内不发生热扩散。针对吸收热失控电芯的产热量,已有研究中所采用的冷却介质包括水蛭石分散液[10]、全氟己酮[11]、热气溶胶[12]、液氮[13]等,以上冷却介质对于电池系统设计来说均为额外新增物质,对电池系统的内部空间布置、成本控制均有不利影响。

冷却液(乙二醇水溶液)是动力电池系统中常见的温度控制介质,本文采用冷却液作为电芯热失控冷却介质,选用某型号方形三元锂离子电池作为研究对象,通过主动浇注降温手段,探究不同浇注量下的热失控电芯及其相邻电芯的温度变化规律,并模拟实车环境研究水泵对浇注流速的影响。

2 主动降温方法

2.1 降温原理

对于采用液体冷却装置的电池系统,在正常工作状态下,电池主要通过液冷板与换热介质进行对流换热。电池将热量传递给冷却液,再通过冷却液的持续流动带走热量,冷却液吸收的热量计算公式为:

式中,QS为冷却液吸收的热量;Cp为冷却液的定压比热容;m为冷却液的质量;ΔT为电池换热前、后冷却液的温差;q为冷却液流量;ρ为冷却液密度;t为冷却液和电池的换热时间。

电芯发生热失控后,在短时间内会产生大量的热,温度快速升高,此时单纯利用对流换热不足以抑制电池温度升高,当热失控电芯的相邻电芯温度达到一定阈值后,也会触发热失控,包内就会出现热扩散现象。为有效抑制热扩散,需要利用比对流换热更为有效的换热方法,即控制第一颗热失控电芯的最高温度,使其不足以触发热扩散。相比对流换热,利用冷却液显热对电池进行降温,冷却液在汽化过程中的相变潜热量要高出数量级的差距,且相变过程温度基本不变。因此,对于热失控的电芯,利用冷却液汽化抑制温升是更有效的手段,其原理为:

式中,QL为冷却液由液态相变到气态需要吸收的热量;mp为汽化的冷却液的质量;Δh为单位质量冷却液的汽化热。

2.2 冷却液用于抑制电芯热失控的可行性

冷却液为电池系统设计中常见的换热介质,通过液冷板与电池进行换热。以质量浓度为50%的乙二醇水溶液为例,其沸点约为107 ℃,远低于电芯热失控后的峰值温度,可以利用其蒸发时的相变潜热对热失控电芯进行降温,因此选用冷却液作为相变降温材料用于控制热失控电芯温度,可以达到抑制电池包热扩散发生的目的。同时,根据GB 38031《电动汽车用动力蓄电池安全要求》中对热扩散成员防护的要求,抑制热扩散的发生是保障成员安全的有效手段。

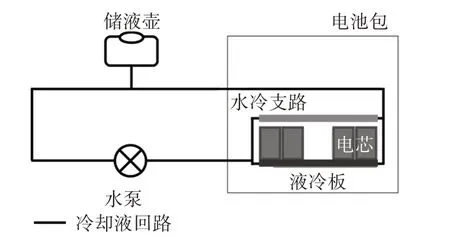

2.3 整车环境的电池热扩散抑制系统

在电池包设计中,可在电池包内单独设计一条水冷支路与已有的冷却板回路并联,水冷支路需要覆盖所有电芯,确保任意一颗电芯热失控时都可以精确降温。如图1 所示,热扩散抑制系统由电池包内的水冷支路、水管,以及电池包外的储液壶、水泵、冷却液回路组成。在发生热失控后,水冷支路因接触电芯热失控高温喷射物,迅速被熔断,冷却液回路出现泄漏点,向热失控电芯浇注冷却液;水泵用于提高冷却液的浇注流速,提高对热失控电芯的降温效果,储液壶存储一定量的用于热失控电芯降温的冷却液。

图1 热扩散抑制系统原理

热扩散抑制系统的实际效果主要与以下几个参数相关:

a.冷却液浇注时间。电芯发生热失控后,其温度会出现快速升高,热失控抑制系统需要在热失控电芯将相邻电芯温度升高到热失控触发温度限值前对其进行冷却液浇注降温,即热扩散抑制的窗口期。

b. 冷却液的总浇注量。根据式(2)可知,用于蒸发降温的冷却液总量越大,可吸收的热量就越多,对热失控电芯的降温效果越明显,越不容易发生热扩散。根据工程实际,需要用尽可能少的冷却液达到抑制热扩散的目的。

c.冷却液的浇注流速。电芯热失控后,越快进行冷却液浇注、单位时间浇注量越大,对热扩散抑制效果越明显。本文热扩散抑制系统中,因流道结构已确定,压损不变,故流速主要受到冷却液回路的水泵转速影响。

3 试验平台

3.1 热扩散试验台架

本文所采用的热扩散试验台架有2 种。第1 种以模组作为研究对象,选取某型号方形三元锂离子电池模组作为试验对象。如图2 所示,在模组中选择一颗电芯作为热失控触发电芯,在其内部添加热失控触发装置(加热膜),并在其侧面几何中心布置温度传感器S1,在其两侧相邻电芯侧面几何中心分别布置温度传感器S2、S3用以采集热失控试验过程电芯温度信号。第2 种试验台架是在第1 种基础上,以某型号电池包作为研究对象,搭建整包级别的实物台架用于最终效果验证。

图2 采温点示意

3.2 热扩散抑制影响因素分析台架

根据图1 搭建如图3 所示的试验台架,其中所有台架构成件均采用与某车型完全相同的1∶1 样件,包括冷却液水管、水泵、储液壶、电池壳体、水冷支路等。所有构件的相对位置尽可能还原在整车环境中的实际位置,以研究冷却回路水泵转速对冷却液浇注量、流速等的影响。

图3 冷却液浇注量试验台架

4 试验结果分析

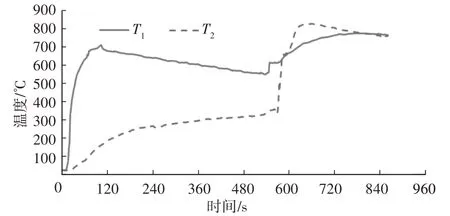

4.1 热扩散抑制窗口期分析

窗口期是对热失控电芯进行冷却的最有效时间段。图4所示为无任何主动冷却条件下,按3.1节中方法进行热扩散试验获得的S1和S2处的温度变化曲线。由图4 可以看出,电芯触发热失控后表面温度T1在第104 s 时达到713 ℃,其相邻电芯的表面温度T2在第130 s 时达到200 ℃,而后持续受到热失控电芯的加热,当温度逐步升高到330 ℃后,发生剧烈反应,温度陡升至超过800 ℃。根据试验经验,T2的安全温度限值为200 ℃,由图4 可知,从热失控发生到T2达到200 ℃需要130 s,因此选择130 s作为热扩散抑制窗口期。

图4 热扩散过程中电芯温度变化

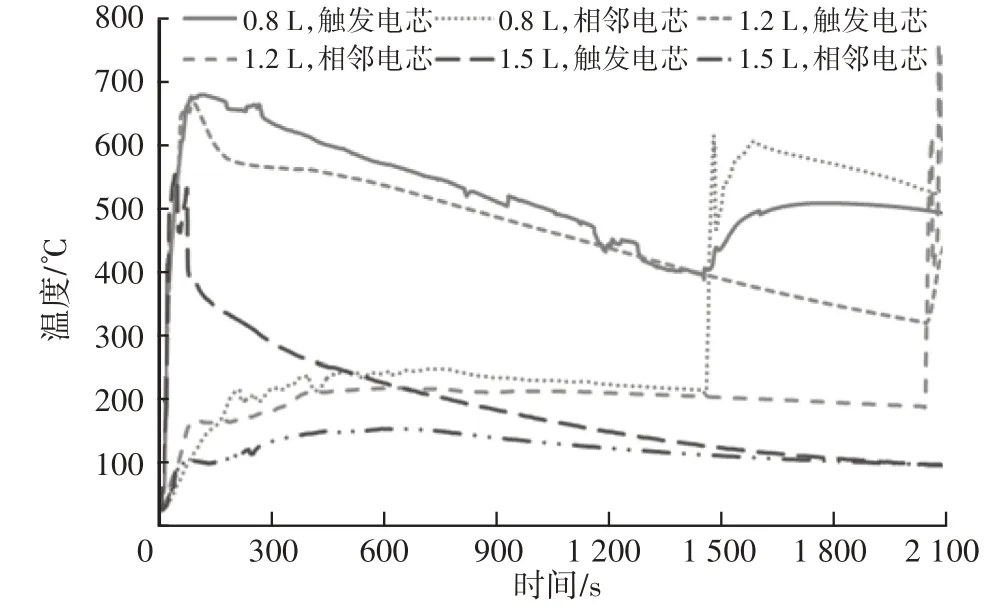

4.2 冷却液浇注量分析

确定窗口期后,为进一步研究不同冷却液浇注量对热扩散抑制作用的影响,分别选择0.8 L、1.2 L、1.5 L的冷却液浇注量进行试验,结果如图5所示,冷却液浇注量为0.8 L时,热失控触发电芯温度相比无冷却液浇注的图4对照组,最高温度有所降低,证明使用冷却液对热失控电芯进行浇注降温是有效的。但其相邻电芯温度超过安全限值200 ℃,未能避免热扩散发生。冷却液浇注量为1.2 L时,相邻电芯的温度在第365 s时达到200 ℃,并最终发生热失控。冷却液浇注量为1.5 L时,触发电芯的最高温度降低至556 ℃,对应相邻电芯在静置2 h后未发生热失控,证明1.5 L的冷却液浇注量可以有效抑制热扩散的发生。

图5 不同冷却液浇注量条件下热失控触发电芯和相邻电芯温度

此外,为验证抑制热失控效果的有效性,在1.5 L冷却液浇注量条件下,共进行3 次试验,结果如图6所示。由图6可知,3次试验相邻电芯的最高温度分别为155 ℃、122 ℃、138 ℃,最大差值为33 ℃,误差原因可能与热失控触发电芯的单体一致性、冷却液浇注量、速率等有关。

根据图5可知,随着冷却液浇注量增大,热失控触发电芯的最高温度逐渐降低、最高温度出现更早,说明热失控电芯可以更快进入降温区间,对相邻电芯的传热量更小,相邻电芯的最高温度也就更低。增大冷却液浇注量,可以延迟热扩散发生,当冷却液浇注量为1.5 L 时,相邻电芯未发生热失控,热扩散被成功抑制。结合热扩散抑制窗口期时间130 s,当注液量为1.5 L 时,确定阻止热扩散的流速为0.69 L/min。

4.3 冷却液流速影响因素分析

如图1所示,在整车环境下,冷却液储存在储液壶中,通过水泵驱动在回路中循环,其流速的主要影响因素为水泵的转速。

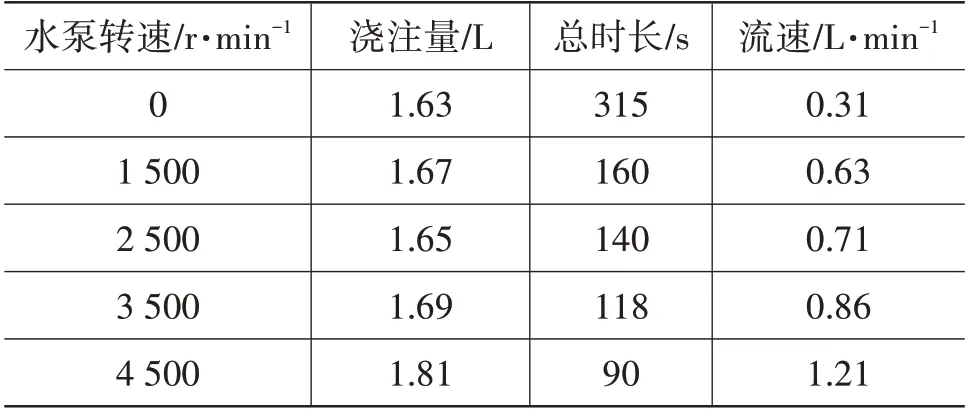

热失控发生后,高温喷射物会使水冷支路迅速熔断,冷却液回路出现泄漏点,由于大气压的作用,冷却液流速会非常缓慢,因此需要借助水泵进行水路循环。如表1 所示,冷却液的流速随水泵转速的提高而提高,在试验的所有转速下,流量均大于需求浇注量1.5 L,但只有水泵转速达到2 500 r/min、流速达到0.71 L/min 时,才满足流速不小于0.69 L/min的要求。当水泵转速继续上升,冷却液的浇注时长将会短于130 s的注液窗口期,因此最终选取2 500 r/min作为整车环境下热失控后水泵的设定转速。

表1 水泵转速对冷却液流速的影响

4.4 电池包实物验证

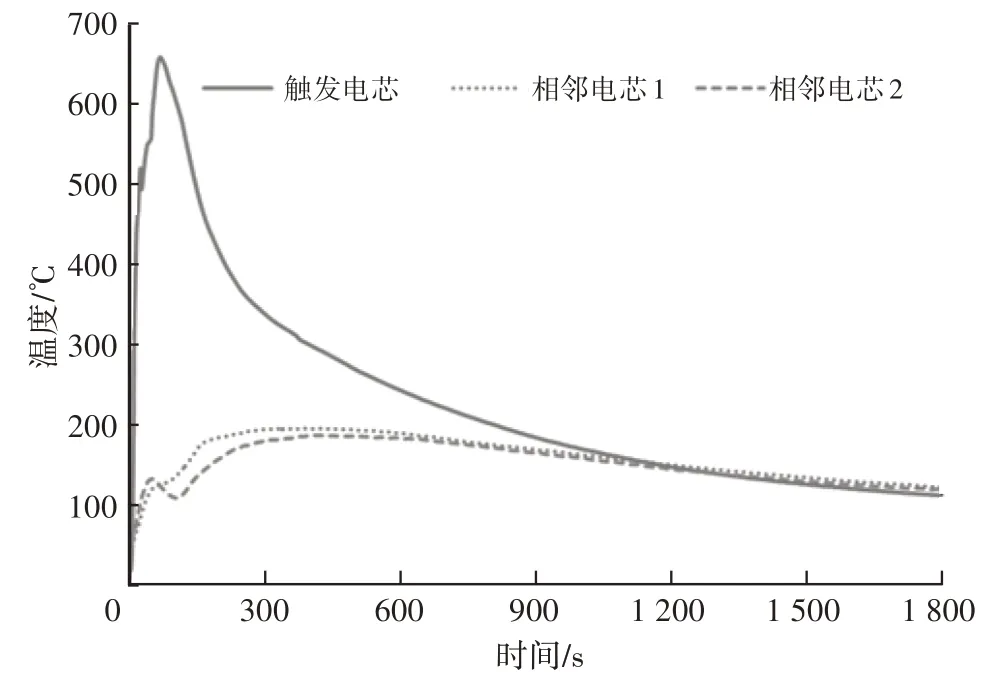

为验证所选参数的真实热扩散抑制效果,按3.1节方案搭建整包级别热扩散试验台架,测温点位置见图2。选取水泵转速2 500 r/min、相应冷却液浇注量1.65 L、浇注流速0.71 L/min 作为试验参数进行整包级别效果验证。如图7 所示,热失控触发电芯的温度在热失控发生后第69 s 达到最高值660 ℃,相邻2个模组的温度分别在第386 s、第405 s达到最高温度196 ℃、188 ℃,且均未因温度过高触发热失控。试验过程电池包防爆阀正常开启排气,整包未出现热扩散现象,如图8所示。

图7 不同浇注量对热扩散抑制效果

图8 整包级热扩散验证试验

对比图7 整包级试验的温度表现与图5 模组级试验的温度表现,虽然整包级试验相邻电芯的最高温度均未达到电芯热失控温度限值200 ℃,但均高于模组级试验的155 ℃。同时,整包级热失控触发电芯的温度最高值660 ℃也明显高于图5 中热失控触发电芯的温度最高值556 ℃。考虑到整包级试验的流量1.65 L 大于模组级试验的1.5 L,显然整包级试验的电芯温度明显较模组级试验高。原因在于,相比模组级试验环境,整包级试验因热失控电芯安装在密封性良好的电池包内,热失控发生时,热量不能快速导出包外,在相同冷却液浇注条件下,其触发电芯及相邻电芯的温升幅度更大。

5 结论

a. 针对热失控电芯,采用冷却液浇注方法,可以显著降低其温升,且其降温效果随浇注量的增加而增强。

b.对于热失控电芯的相邻电芯,热扩散发生时间随着浇注量的增加而推迟。在试验过程中,当其温度始终保持在热失控温度限值以下时,热扩散不会发生。

c. 冷却液的浇注流速是抑制热扩散发生的重要参数,在实车环境下,其受到冷却液回路水泵转速的影响,流速与水泵转速呈正相关。

d.相比模组级别热失控试验,整包级别试验因电池包壳体的存在,热失控后热量不易迅速传递到环境中,需要适当提高冷却液浇注流速以达到抑制热扩散发生的目的。