基于相对损伤谱的试验场耐久性试验关联方法

王海宾 赵云达 施亦舟 杨立泽 彭意涛

(一汽解放汽车有限公司商用车开发院,长春 130011)

1 前言

在汽车行业智能化、网联化、电动化发展的新形势下,汽车产品的可靠性耐久性越来越受到重视。试验场可靠性耐久性试验作为整车的主要考核目标,必须遵循合理的试验规范,科学全面的试验规范是发现潜在失效模式的重要保障,也是产品研发成功的关键[1],其中,零部件的失效模式必须与用户实际使用条件下的失效模式一致,试验场规范才具有应用价值。

王世英等[2]提出了一种同时考虑用户路面及驾驶方式分布获取95%用户目标损伤值的方法。相比以往单一的问卷调查或数据采集方式,该方法获取的用户数据更加真实、准确。而David Ensor 等[3]提出95%用户损伤仅代表相对“极端情况”的用户使用数据,使用场景划分不够细致,对大多数用户而言存在设计冗余。“95%用户”的使用范围过于宽泛,开发适用于全国市场的汽车产品的粗放式研发会导致用户购车成本和汽车企业研发成本的增加。

本文通过调查问卷与载荷谱采集相结合的方式,考虑用户的差异化需求,将95%用户的使用场景进一步细分,根据损伤等效原理,利用相对损伤谱关联矩阵求解约束条件下的试验场特征路面循环次数,确定试验场耐久性试验方案,并利用频域损伤直方图和雨流计数法进行验证。

2 试验关联方法流程

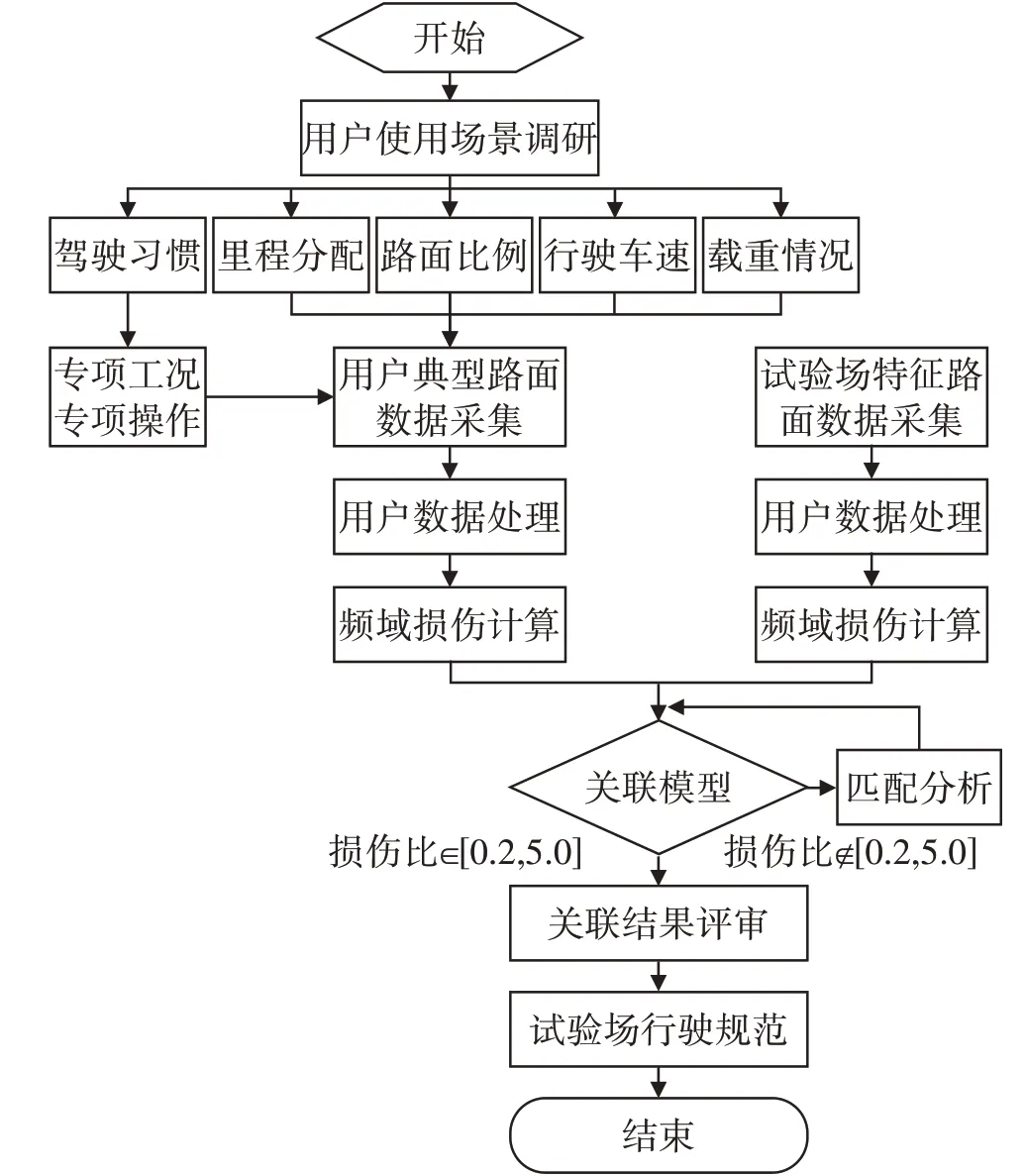

图1 所示为试验场耐久性试验关联方法流程,主要分为5个部分:

图1 试验场耐久性试验关联方法流程

a.用户使用场景调研,确定用户目标及用户典型使用工况;

b.在用户使用场景下按用户驾驶习惯行驶,采集车辆关键零部件数据,并完成数据处理及动态频响特性分析;

c.在试验场特征路面上采集车辆关键零部件数据并完成数据处理及动态频响特性分析;

d.根据损伤等效原理,利用相对损伤谱关联矩阵求解约束条件下的试验场特征路面循环次数;

e.根据频域损伤直方图和雨流载荷谱对关联分析结果进行评审并制定试验场行驶规范。

3 用户使用工况构建

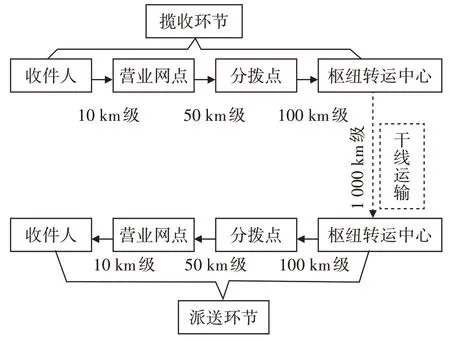

本文的研究对象为某4×2 轻型箱式载货汽车,用户使用场景为河南郑州及周边城市区域,主要用途为快递运输,负责营业网点、分拨点、城市枢纽转运中心之间的往返运输,如图2 所示。该使用场景下轻型快递载货汽车的使用特征明显,因此产品研发时将全国95%的用户使用场景进一步细分,以减轻整车质量,降低成本。

图2 轻型快递载货车使用场景

汽车产品的用户使用场景分布非常广泛,确定典型用户场景需要针对各地区开展广泛调研。

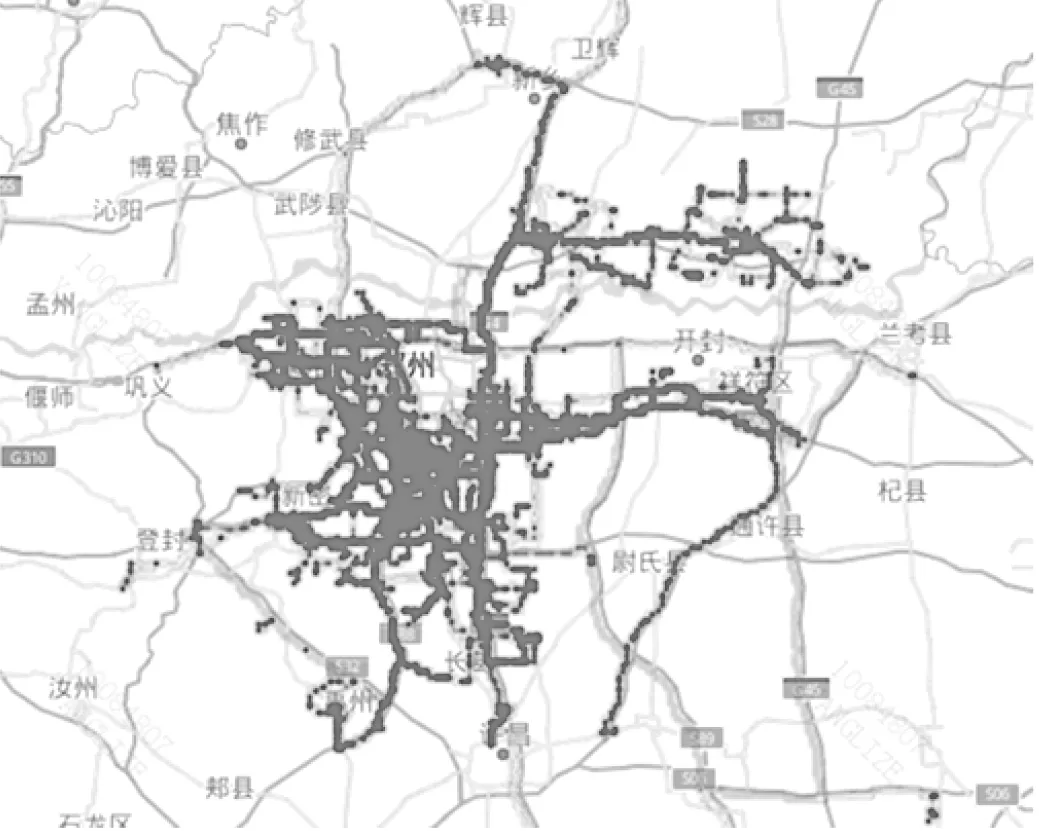

本文通过对市场反馈信息及用户使用工况进行调查,根据用户的年行驶里程、行驶路线、维修信息等进行综合判断,最终选取10 位典型用户,并在用户车辆上安装少量传感器以分析用户使用特征,主要信息包含GPS 定位信息、CAN 总线信号、轴头加速度、车桥应变。其中10 位典型用户1 年的运行轨迹数据如图3所示。

图3 典型用户一年内GPS热力图

赵礼辉等[4]以问卷调查结果为基础,结合GPS定位数据,采用统计分析方法建立了轻型商用车的全生命周期目标里程与运行工况分布模型。本文通过对典型用户运行数据进行深入分析并综合市场调研数据,确定了典型用户使用场景下的载荷状态、路面占比及常用车速分布,如表1所示。同时,根据车辆使用年限确定用户目标运行里程为350 000 km。

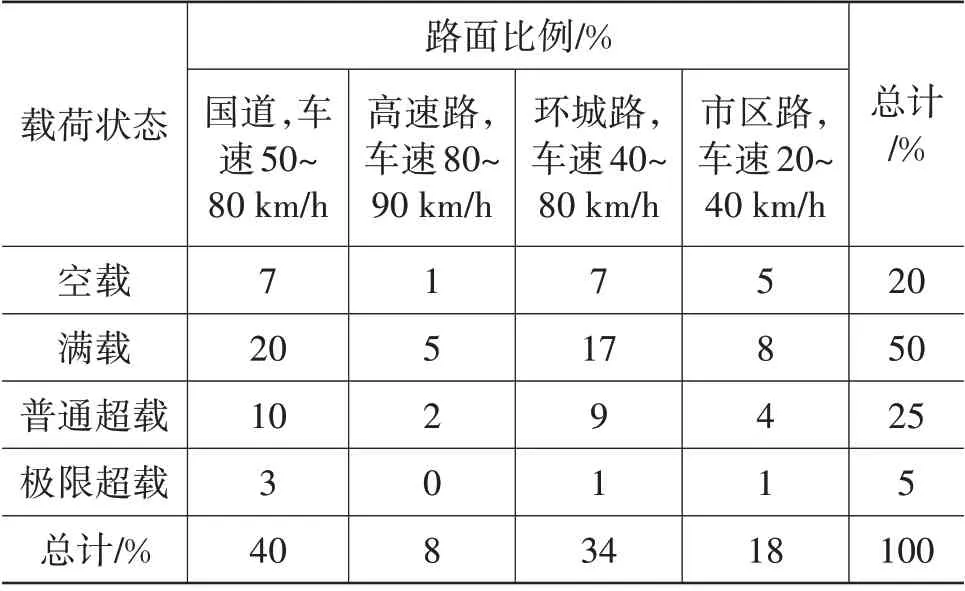

表1 典型用户使用工况

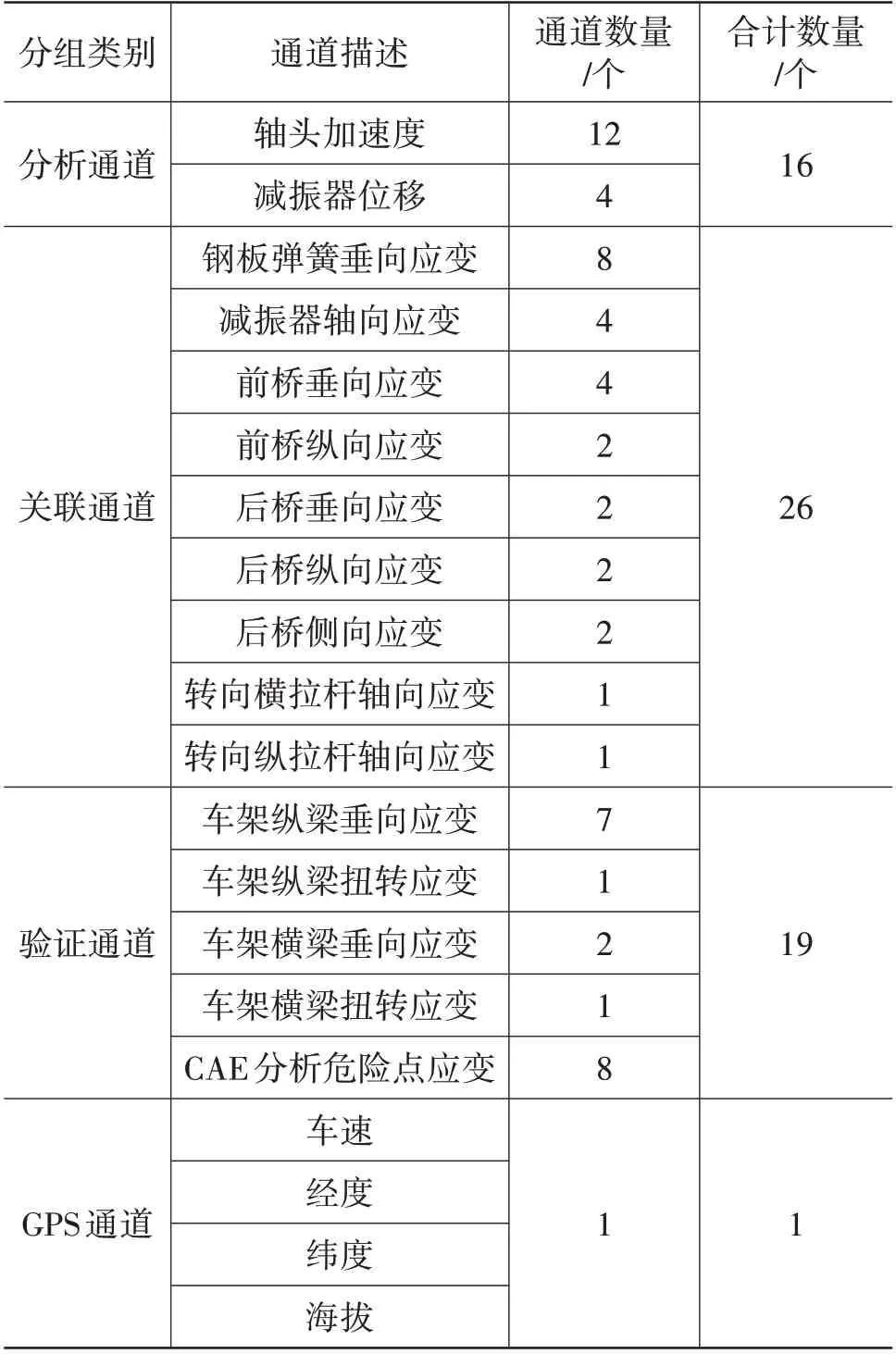

4 采集通道

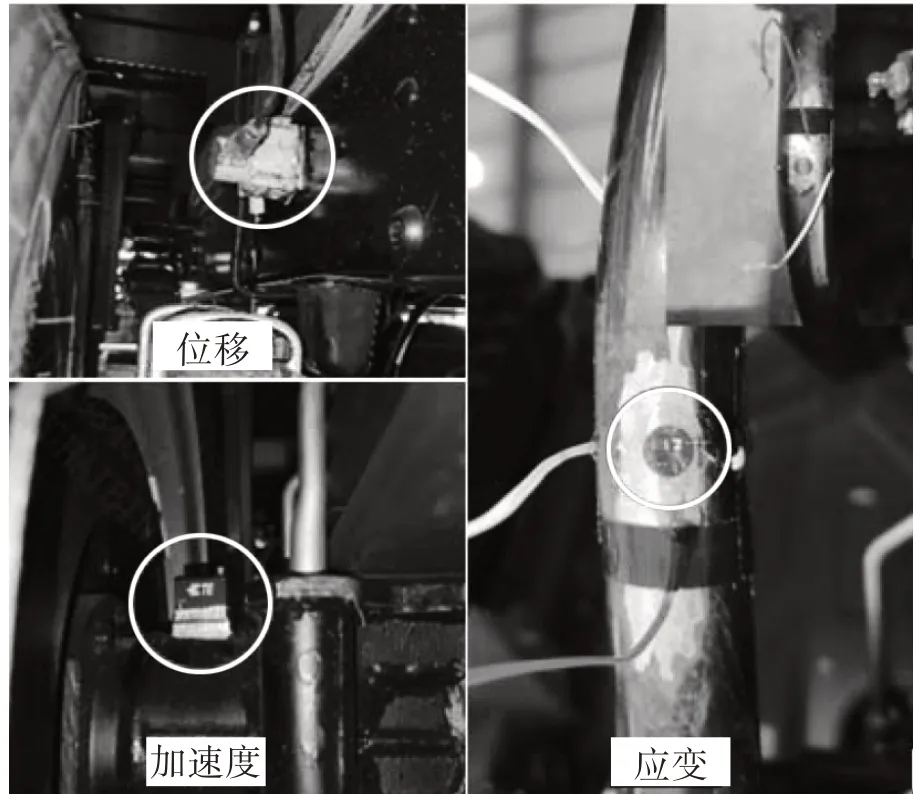

引起车辆零部件疲劳损伤的最直接因素是力与位移。在人-车-路模型中,零部件响应主要与驾驶操作习惯、车辆驱动形式、悬架状态、结构布置、路面不平度、行驶车速、载荷分布、轮胎气压等相关。载荷谱测试结果与传感器安装位置相关,因此布置传感器时应尽量独立反映车辆6个自由度方向的载荷输入,以避免多个方向载荷输入造成的耦合影响。本文以轴头加速度和减振器位移为频响特性分析通道,以悬架、车桥及转向拉杆应变为关联计算通道,以车架应变为验证计算通道,其中传感器安装位置如图4所示,采集通道如表2所示。

图4 传感器安装示意

表2 载荷谱数据采集通道

5 数据采集

5.1 用户场景数据采集

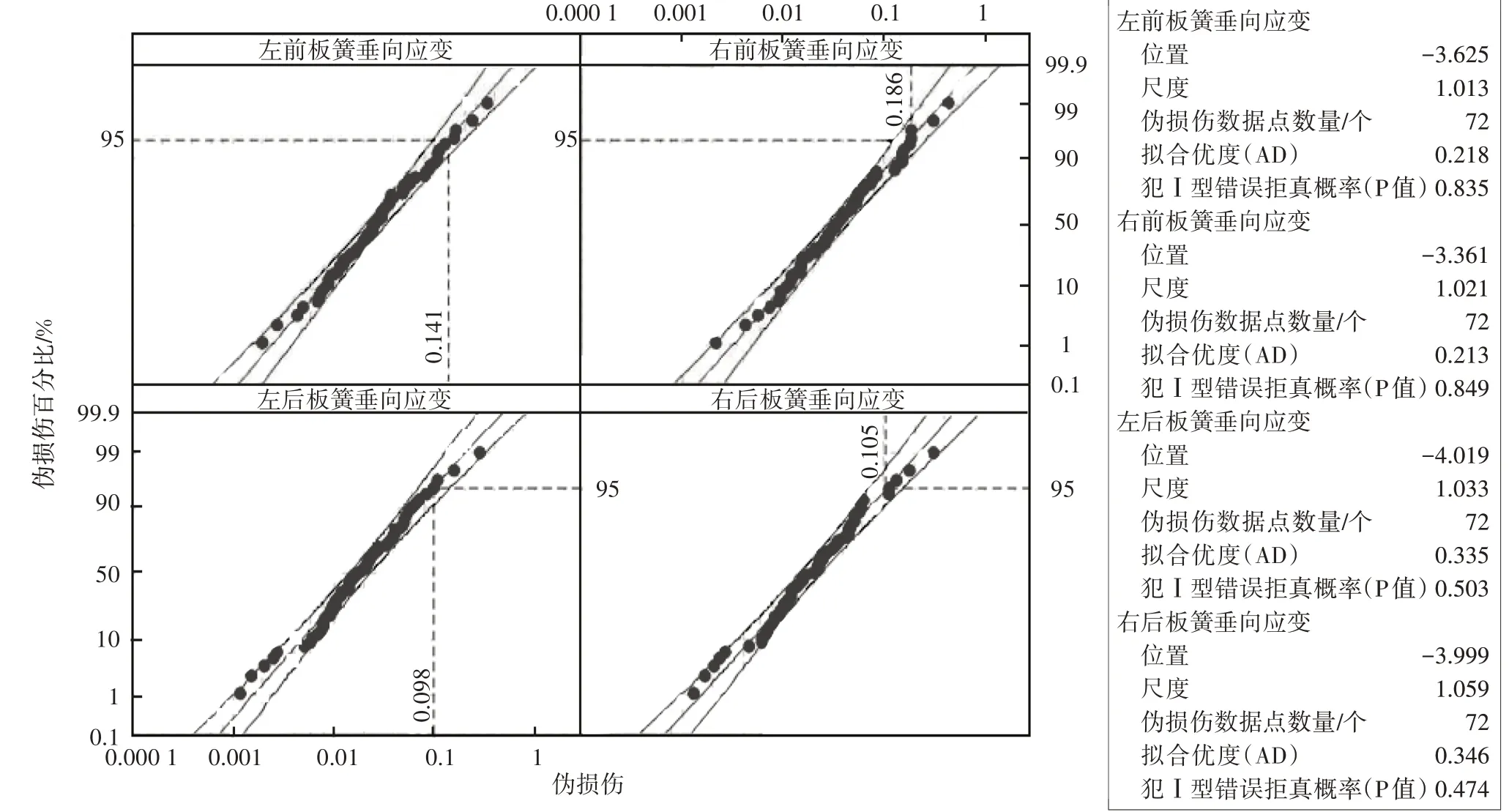

为了消除载荷谱的不确定性和离散性,用户数据采集里程要足够长,确保尽量采集到用户的真实载荷数据,尤其是极值载荷。郑国锋等[5]提出了基于t 检验的用户典型载荷谱最少采集里程。本文根据用户典型使用场景,按用户实际驾驶习惯及行驶车速共采集了3 778 km 的有效用户载荷谱数据。对采集的多组用户载荷样本进行单位里程伪损伤计算,通过对伪损伤值的概率密度模型进行分析,可以预估用户使用时产生的95%置信区间下各通道伪损伤所占百分比损伤值,且累计平均伪损伤随着里程的增加逐渐趋于稳定并收敛,表明本次载荷谱采集里程足以表征用户载荷的随机性。其中,对满载条件下国道行驶工况载荷谱以10 km 为步长进行分割并计算伪损伤,可以确定该场景下不同零部件的载荷分布情况。图5 所示为钢板弹簧垂向应变伪损伤分布曲线,其余零部件测点类似。

图5 满载条件下国道行驶工况钢板弹簧垂向应变伪损伤分布

5.2 试验场数据采集

车辆零部件在试验场特征路面上的载荷频率取决于特征路面不平度和车辆行驶速度。不同零部件对不同测试车速的敏感度和响应不同,载荷随车速的变化呈现出一定的变化趋势。冯金芝等[6]研究了试验场条件下零部件不同测点载荷谱随车速的变化规律。本文在进行试验场特征路面数据采集时,考虑了试验安全、试验效率、试验成本、驾乘舒适性等因素,优化了行驶车速,为了保证损伤的一致性,数据采集时各特征路面行驶车速尽量保持恒定,车速允差为±2 km/h,如表3 所示,并进行了6次重复测量。

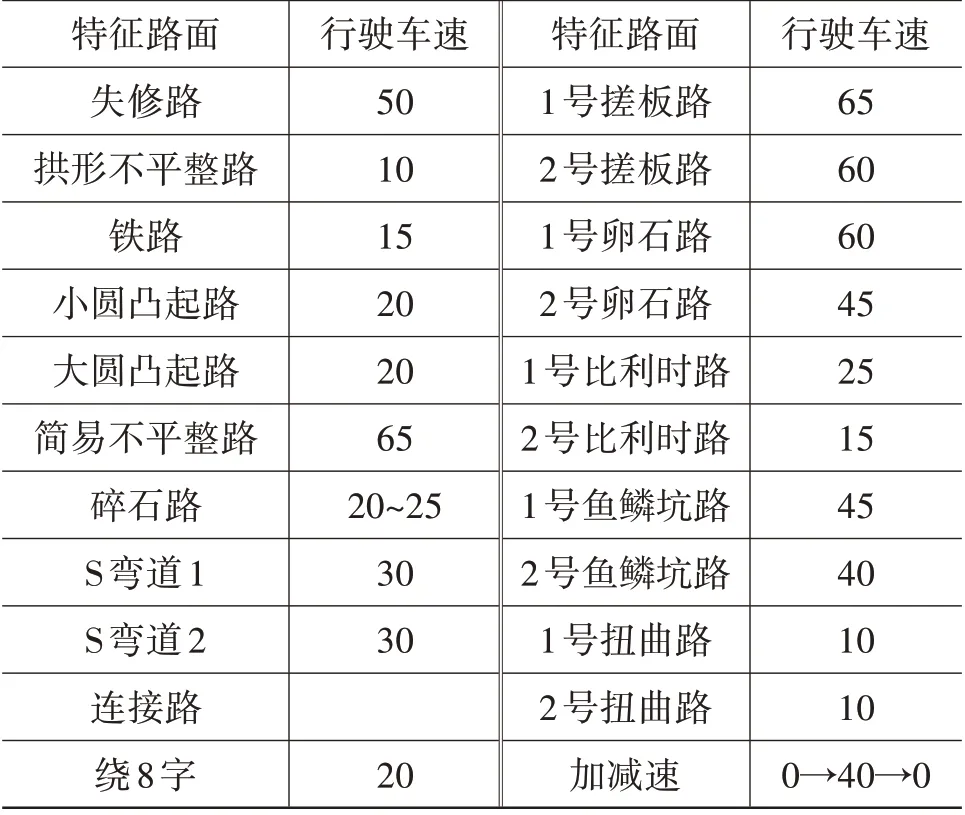

表3 试验场特征路面行驶车速 km/h

6 关联计算

6.1 数据处理

数据采集完成后利用nCode Glyphwork 软件对数据进行处理,便于后续进行频域损伤关联计算,主要包括去除毛刺、纠正漂移、工况截取、低通滤波等。

6.2 数据表征

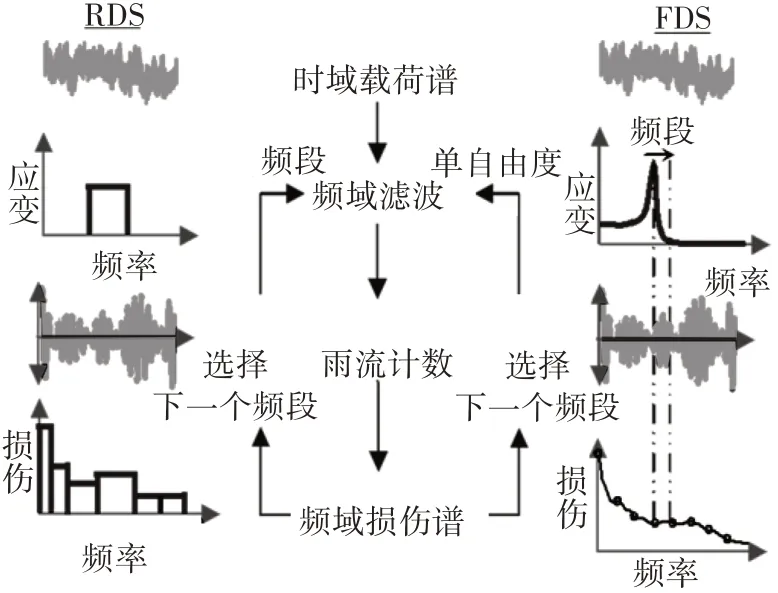

目前,关联分析方法主要包括损伤关联、雨流关联、频域关联。郑松林等[7]在进行用户道路与试验场关联时,以加速度为对象比较了雨流关联与频域关联的差异。针对整车疲劳耐久试验,损伤与频率都是重点关注内容,因为车辆不同零部件的敏感激励频率不同,这是由车辆动力学特性和零部件固有频率决定的。零部件损伤主要由路面激励和动力总成激励引起:路面激励主要为低频信号,相对损伤谱(Relative Damage Spectrum,RDS)为低频路面激励振动提供了一种有效的频域损伤计算方法,仅使用5~6个直方图块即可描述路面激励引起的损伤[8];动力总成激励主要为中高频信号,与发动机高速旋转相关,在相同的频率带宽内,疲劳损伤谱(Fatigue Damage Spectrum,FDS)需要计算更多的频率点来达到相同的精度水平,而在较高频率下,RDS方法的频率分辨率较差,并被FDS 方法超越,这使得RDS 方法非常适用于由路面激励引起的损伤,而FDS 方法更加适用于传动系统[9]。RDS 与FDS 方法仅在滤波的选择上有所不同,关系如图6 所示。动力总成激励的高频能量一般会被发动机悬置过滤,因此针对悬架、车桥、车架等结构件的激振频率主要由路面激励引起。

图6 频域损伤谱

6.3 功率谱分析

6.3.1 用户路面功率谱分析

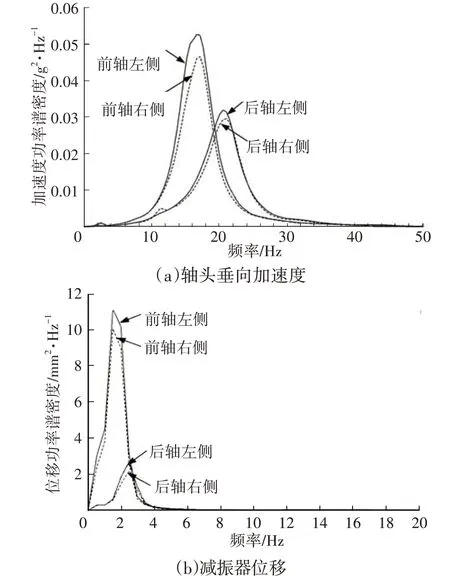

用户场景以平坦路面为主,分别对加速度、位移分析通道,钢板弹簧、减振器、车桥、转向拉杆应变关联通道,车架应变验证通道进行功率谱分析,以确定车辆在用户典型路面上的激励频率范围,测试通道频率响应范围均在22 Hz 以内。图7 所示为轴头垂向加速度、减振器位移在用户典型路面上的功率谱曲线。

图7 用户典型路面轴头垂向加速度、减振器位移功率谱

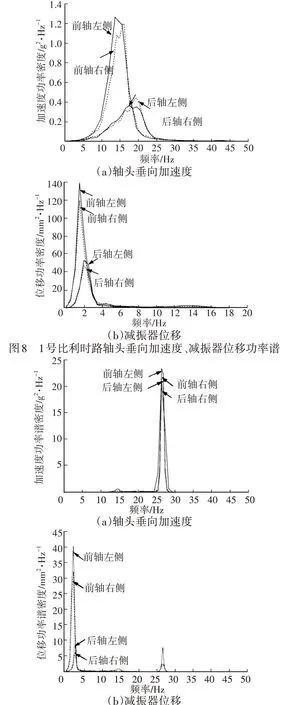

6.3.2 试验场特征路面功率谱分析

针对全部测试通道在试验场每种特征路面上的功率谱进行分析,确定不同零部件在不同特征路面上的激励频率范围,以便选择合适的路面进行关联分析。图8、图9 所示为轴头垂向加速度、减振器位移分别在1 号比利时路(宽频)和1 号搓板路(窄频)上的功率谱曲线。

图9 1号搓板路轴头垂向加速度、减振器位移功率谱

根据功率谱分析结果,频域损伤计算时分成6个频段:(0,1]Hz 为驾驶操纵频段;(1,4]Hz 为簧上质量跳动频段;(4,8] Hz 为中间过渡频段;(8,20] Hz 为簧下质量跳动频段;(20,30] Hz 为特殊路面激励频段;(30,50]Hz 为其他频段。50 Hz 以上频率对损伤没有贡献,计算时可以舍弃。

6.4 匹配分析

车辆零部件承受的载荷与输入载荷基本呈比例关系,采用关联技术将用户复杂的道路载荷工况通过试验场不同道路之间的组合得以复现,可达到加速试验的目的[10]。不同零部件在不同特征路面上的考核程度不同,匹配分析的重点不在于预测车辆及零部件的真实疲劳寿命,而是在试验场易于控制的环境中使车辆产生的频域伪损伤与用户使用场景下产生的频域伪损伤相等,并在短时间内复现用户的实际使用情况。

伪损伤计算基于Basquin经验公式定义的SN曲线表达式为:

使用Miner法则计算累计伪损伤D:

式中,N为循环次数;S为载荷水平;ni为在特定载荷水平Si下的循环次数;α为材料常数,伪损伤计算时取1;β为SN 曲线斜率的负倒数,伪损伤计算时所有零部件取相同的材料参数,无需考虑不同零部件的材料差异,取值范围通常为3~7,本文取β=4。

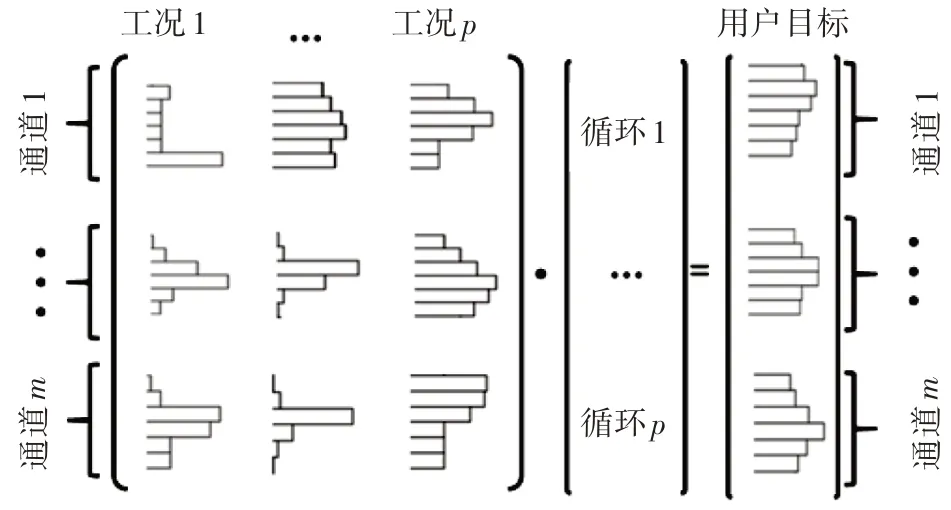

试验场与用户目标频域损伤关联方程可以表示为:

写成矩阵形式为:

式中,A为试验场损伤矩阵;B为用户目标损伤矩阵;x为车场特征路面循环次数;Amnp为第m个通道第n个频段第p个特征路面下的试车场伪损伤;Bmn为第m个通道第n个频段下的用户伪损伤;xp为试车场第p个特征路面循环次数;m为通道数量;n为频段数量;p为试验工况数量。

试验场矩阵以直方图形式反映各测点通道的频域损伤特性,每列代表不同工况下的疲劳损伤,每行代表不同通道在特定频段下的疲劳损伤,如图10所示。

图10 频率损伤关联模型

其中,总损伤保留百分比为:

式中,Amn为第m个通道第n个频段的试车场伪损伤;Bmn为第m个通道第n个频段的用户伪损伤。

通道m的损伤比为:

通道m在频段n的损伤比为:

事实上无法顾及每个零部件在每个载荷敏感方向上的损伤,为防止车辆耐久性开发出现欠考核或过考核的情况,试验场总损伤保留百分比必须保持在90%~110%范围内[11],本文关联分析时控制在100%±0.5%范围内。针对单个通道,损伤比在0.5~2.0 倍范围为优秀,损伤比在0.3~3.0 倍范围为良好,损伤比在0.1~10.0 倍范围为可接受[12],本文匹配分析时单个通道损伤比尽量控制在0.2~5.0倍范围,各关联通道主要工作频段损伤比控制在0.5~2.0 倍范围,次要频段损伤比控制在0.2~5.0 倍范围[13]。因此,在以垂向载荷输入为主的试验场特征路面,针对垂直方向敏感通道,要求损伤比控制在0.5~2.0倍范围,该范围同时也是试验场每圈循环的损伤波动范围,如果用户损伤与试验场损伤比能够控制在此范围内,即认为关联效果很好。针对其他5 个自由度方向,为了更加贴合用户使用工况,需要根据驾驶习惯设计专项试验弥补特征路面的不足,如绕8字、加减速、倒车入库、驻坡及坡道起步等,以确保其他方向载荷输入引起的损伤比尽量控制在0.2~5.0倍范围。

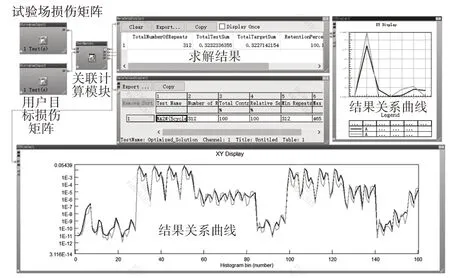

匹配分析时优先选择损伤较大、极值范围合适、路线重复性好的路面,根据场地布局、运维规定及历史经验对特征路面进行组合,以优化行车路线。关联计算借助nCode 软件TestMatch 模块进行求解,具体流程如图11所示。

图11 频域损伤关联分析流程

6.5 匹配结果

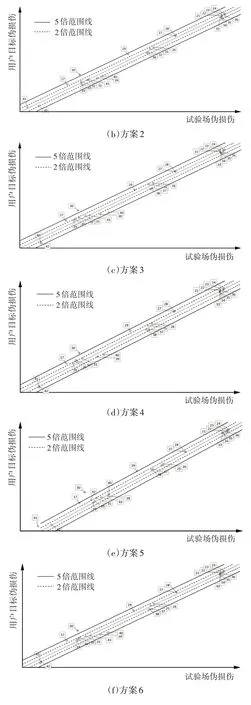

根据损伤等效原理,试验场匹配结果并非唯一,本文根据试验场整车耐久性试验实际情况共匹配确定7 种试验方案,在总损伤保留百分比方面,7种方案互相等效,如表4 所示。其中试验总里程为不同载荷状态下的行驶里程之和,并包含连接路面,综合加速系数为用户目标里程与试验场有效特征强化路面里程之比。

表4 试验场耐久性试验匹配方案

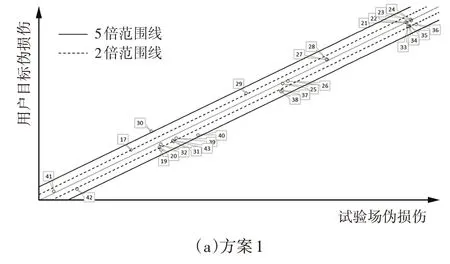

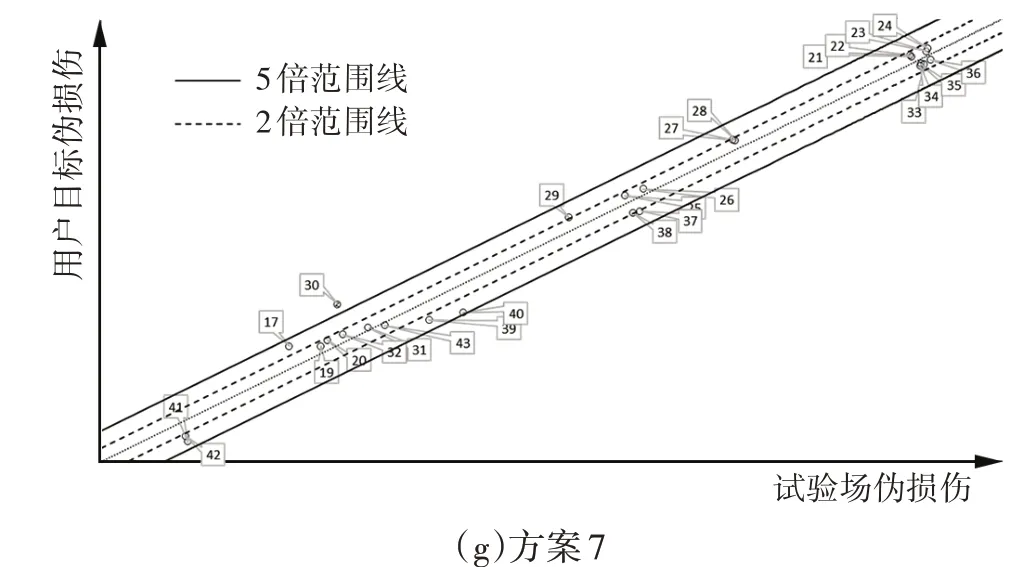

针对以上7 种试验方案,各关联通道的试验场伪损伤与用户目标伪损伤对比关系如图12所示。

图12 各方案关联通道伪损伤对比关系

6.6 结果验证

6.6.1 损伤比

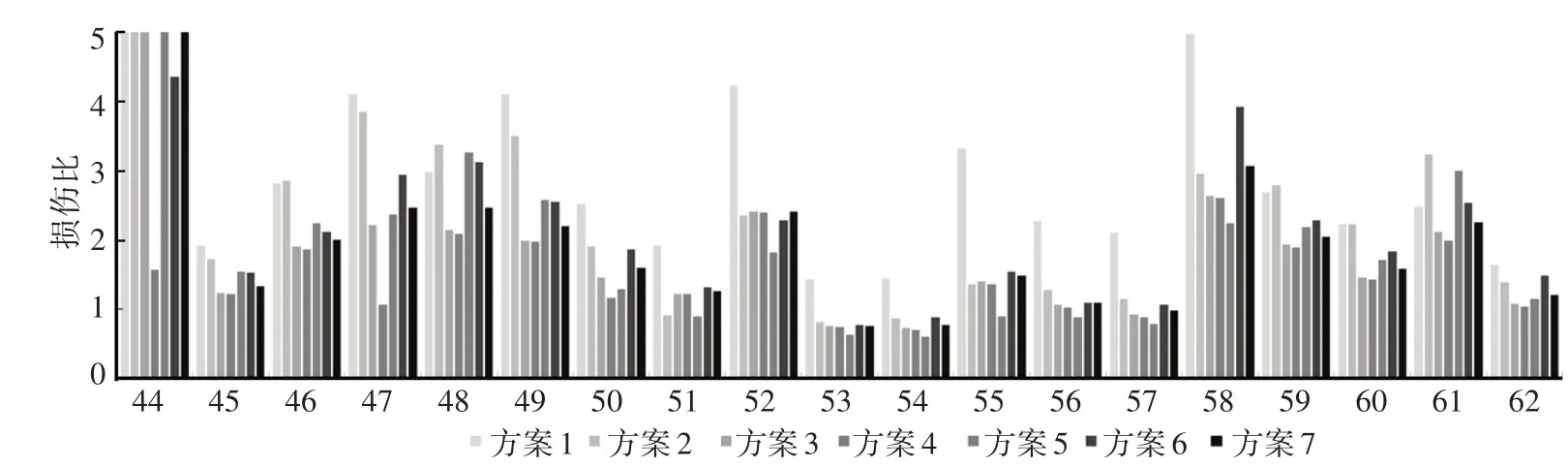

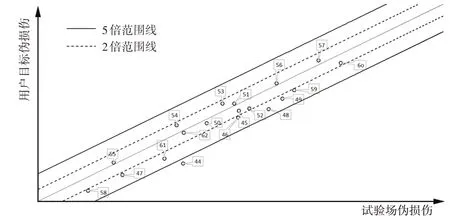

针对以上7种试验方案,关联通道、验证通道的试验场伪损伤与用户目标伪损伤之比分别如图13、图14 所示。经专家组评审,方案4 的伪损伤比与试验场同一特征路面损伤离散度吻合最好,综合考虑场地管理因素,最终确定采用方案4进行试验。针对试验方案4,验证通道的试验场伪损伤与用户目标伪损伤对比结果如图15所示,关联结果达到预期目标。

图13 关联通道的试验场伪损伤与用户目标伪损伤之比

图14 验证通道的试验场伪损伤与用户目标伪损伤之比

图15 方案4验证通道伪损伤对比结果

6.6.2 频域损伤直方图

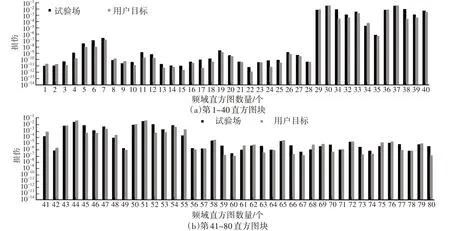

频域伪损伤对比可以通过量化的方式验证关联结果有效性。针对方案4 的26 个关联通道、156个频域损伤直方图块进行对比,结果如图16 所示。其中频域损伤量级一致,主要频带损伤保留比在0.5~2.0范围内,次要频带损伤保留比基本在0.2~5.0范围内。

图16 频域损伤直方图对比

6.6.3 雨流计数

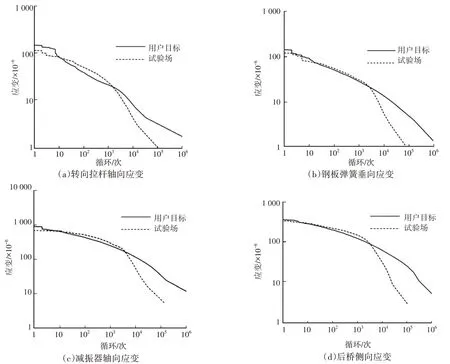

雨流计数是验证关联结果最有效、最直接的方法。针对方案4 的26 个关联通道雨流计数结果进行分析,发现一致性较好。其中转向、悬架、车桥系统零部件的部分通道雨流计数结果如图17所示,其余测点类似。

图17 各零部件部分通道雨流计数结果

车辆耐久性试验最终希望复现用户在实际使用中可能出现的耐久性和可靠性质量问题,并在产品开发中予以改进,基于相对损伤谱制定的关联用户使用场景的整车耐久性试验规范为开展整车耐久性评价提供了有效手段。该车型投放市场后并未发生任何结构件的异常失效故障,验证了试验规范的准确性。

7 结束语

本文以典型用户实际道路载荷谱为基础,依据频域损伤等效原理,建立试验场特征路面与用户道路损伤关联模型,通过频域损伤直方图和雨流分布结果可知,基于相对损伤谱制定的试验场耐久性规范,可以充分复现用户使用条件下结构每个频段对应的损伤和整体损伤,说明耐久性规范符合用户使用工况,能够指导试验工作开展。

虽然试验场耐久性规范基于结构件的频域损伤关联制定,但为了充分利用试验资源,兼顾其他功能类与性能类系统,可以将用户驾驶习惯、开关键操作、专项工况、淋雨等内容融合到试验规范中,相比试验场道路耐久性试验的目的,尽管上述问题不作为主要验证手段,但仍需尽量考虑试验行驶工况对用户使用工况的覆盖度,以便形成更加完善而全面的考核方法,制定出更加符合用户实际使用场景且受控的试验场行驶及操作规范。