线束自动加工生产线控制系统设计

张 洪, 高 威*, 吉 华

(1.江南大学 机械工程学院, 江苏 无锡 214122;2.江南大学 江苏省食品先进制造装备技术重点实验室, 江苏 无锡 214122;3.无锡爱思通科技有限公司, 江苏 无锡 214112)

近年来,我国家电、汽车等行业迅速发展,使线束市场需求以每年超过20%的速度增长。在此背景下中国的线束产业规模和生产企业数量均在急剧增长,为电缆线束产业的发展与壮大提供了土壤,也给剥线机等线束加工设备提供了发展机遇[1]。

为解决新能源汽车领域的高压线束依赖传统手工加工,以及现有设备自动化水平不高、加工效率低等问题,课题组研发了一款新的线束自动加工生产线,采用PLC实现线束自动加工生产线的自动控制[2-4],通过程序指令进行控制,运行速度快,能够实现较高精度定位及程序执行过程的自动监控,现场调试维护方便[5-8]。

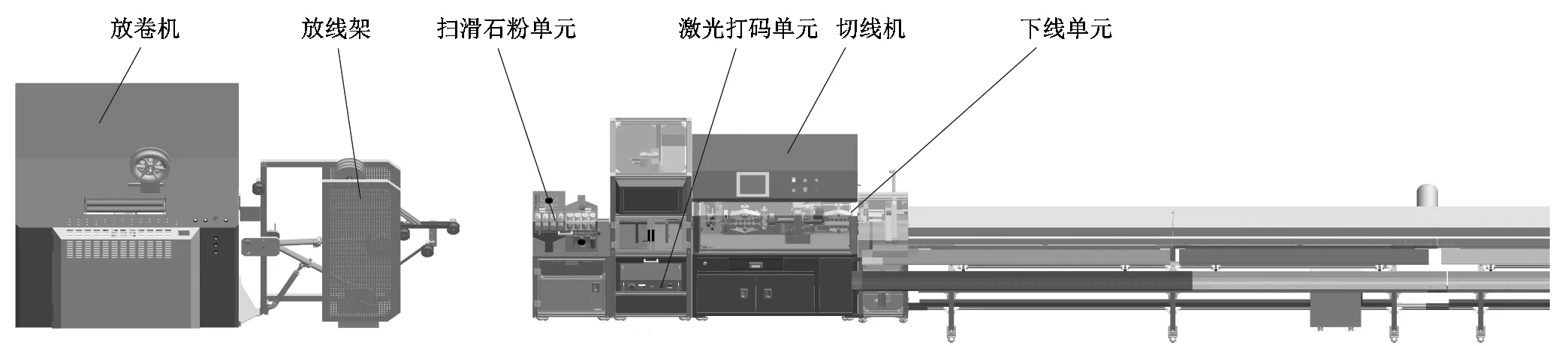

1 线束自动加工生产线结构组成

线束自动加工生产线的研发是为了实现新能源汽车高压线束加工的无人化、智能化。线束智能加工设备的总体结构如图1所示,主要包括放卷机、放线架、扫滑石粉单元、激光打码单元、切线机和下线单元6个模块。各部分的功能如下:

1) 放卷机,位于线盘存放处,通过电机带动丝杆驱动左、右2个夹爪夹持导线滚筒,提升马达通过提升吊绳来提升导线滚筒。导线滚筒的右侧夹爪连接着放卷电机,放卷电机由变频器控制速度,根据切线机的用线需求控制放线速度。通过左、右电机和上、下电机实现线盘在放卷机中的位置调节,以便操作人员对线盘的更换。放卷机在手动穿线时需要调整到手动模式,在自动加工时则需要调整到自动模式。

2) 放线架,是辅助放卷机平稳过渡送线的装置,包括过3个过线轮及摆杆。摆杆在摆杆气缸的作用下保持恒定的推力,当前方切线机的用线速度小于放卷机的速度,即放线速度快于用线速度时,摆杆在重力作用下向下运动,摆杆末端的角度传感器输出信号给PLC输入端,PLC控制变频器放慢放线速度;反之,当前方切线机用线速度大于放线速度,即放线速度慢于切线速度时,摆杆会在导线的拉力作用下向上运动,摆杆末端的角度传感器输出信号给PLC输入端,PLC控制变频器加快放线速度,以满足前方切线机用线需求。

3) 扫滑石粉单元,由2排可调节距离的旋转滚轮组成,可以完成对线束上滑石粉的清扫,处于持续工作状态。

4) 激光打码单元,通过镭扬激光打码设备产生激光在线束上的指定位置打上二维码。

5) 切线机,可实现线束的定长切线、退外皮和输送等功能,可以满足多种工艺下的线束加工。

6) 下线单元,是导线裁切后收集导线的辅助装置。当切线机将导线首段输送到收线槽皮带后,若皮带运行线速度大于切线机送线速度,导线随皮带向前运动。当切线机将导线切断后,切线机上的导线夹爪夹持导线尾部,下线单元的取线夹爪抓住导线向正前方运动,在取线夹爪的带动下导线从皮带上脱落,放置于上部线槽内,当加工导线数量达到10根后,上部线槽反转,加工好的10根导线落入下部线槽。

图 1 线束智能加工设备总体结构Figure 1 Overall structure of wire harness intelligent processing production

线束自动加工生产线的核心模块为放卷机和切线机。放卷机采用电动方式实现线盘夹紧和提升,最大载质量为1 000 kg,线盘直径为800 mm、宽度为500 mm、孔径为83 mm,适用于10~70 mm2导线。切线机可以对动力线、塑料线、特氟龙和玻璃线材等进行加工,加工线束的截面积为0.1~150.0 mm2,线束切割长度L为80~100 000 mm,切割公差为±(0.2±0.002*L) mm,剥线长度为0.1~200.0 mm。

2 线束自动加工生产线控制流程与需求分析

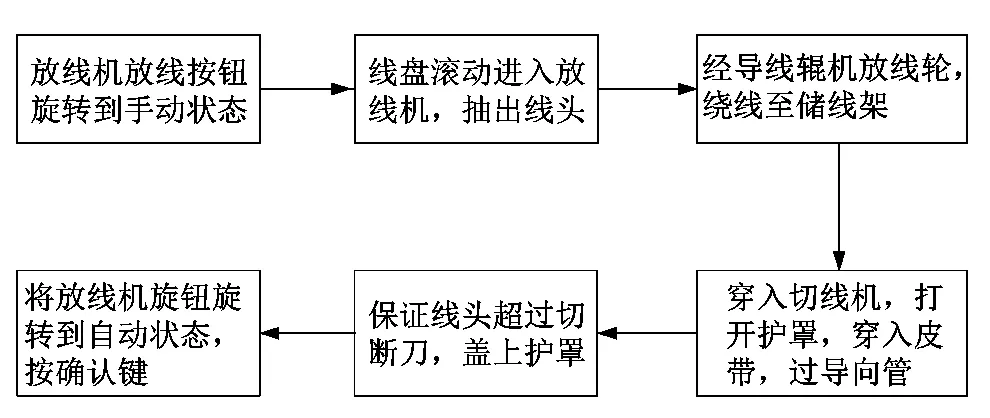

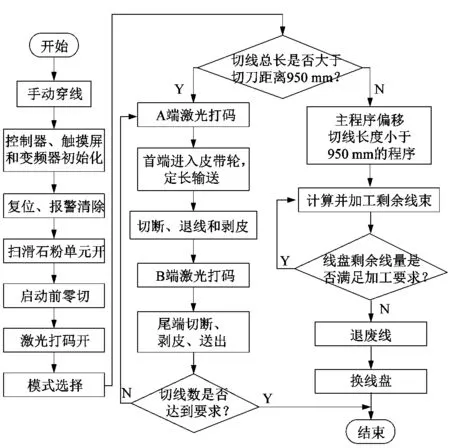

线束自动加工生产线控制系统以PLC作为核心控制器,实现智能化和自动化控制[9-12]。在首次加工时,需要进行人工穿线,穿线流程如图2所示。穿线完成后可实现持续的自动化生产,加工具体控制流程如图3所示,图中950 mm为打标到切刀的距离。

图 2 穿线流程图Figure 2 Flow chart of threading

图 3 加工控制流程图Figure 3 Flow chart of process control

对生产线功能需求以及加工过程进行分析,控制系统应满足以下要求:

1) 有多种模式可供选择,如工作模式、多循环模式、慢速模式和手动模式等。

2) 可针对线束种类和加工要求存储对应的加工工艺参数。

3) 系统应具有较高的可靠性。控制系统中应配有报警程序,设备上安装有报警指示灯。当系统出现故障时,触摸屏显示报警信息且报警指示灯亮,蜂鸣器蜂鸣。

4) 可实时显示设备状态。触摸屏显示界面显示设备当前运行状态、生产工艺、生产计划以及线束加工方式等系统参数。

5) 系统应具有较高的定位精度。控制系统应具备反馈调节和误差补偿能力,以确保系统具有较高的精度。

6) 系统应便于工人操作,具有自动启停、一键急停等功能。

3 控制系统硬件设计

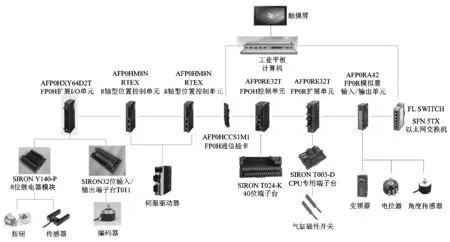

为满足生产线的功能需求,实现线束智能化、自动化加工,该系统硬件主要包括PLC控制器、伺服电机和传感器等。以FP0HC32ET型PLC为控制系统的核心,一方面采集并处理设备的各种开关量信号、模拟量信号,以达到对伺服电机及气缸运动的精确控制;另一方面通过以太网将实时数据传输给工业计算机,并在触摸屏上显示,实现良好的人机交互功能。自动控制系统的硬件结构如图4所示。

图 4 系统硬件结构图Figure 4 Structure diagram of hardware system

课题组选取松下FP0HC32ET型PLC作为主控制器,根据生产线实际需求,外扩1个FP0RA42的FP0R模拟量输入/输出单元、2个FP0HM8N的RTEX 8轴型位置控制单元、1个FP0HXY64D2T的FP0H 扩展I/O单元和1个FP0RE32T的FP0R扩展单元,配上FP0HCCS1M1的FP0H 通信插卡。

放卷机设置3台三相交流异步电机,电机配有FR-A840系列变频器;切线机中的9台伺服电机和激光打码机中2台伺服电机通过伺服驱动器与PLC相连;系统通过继电器与电磁阀控制气缸的运动;系统选用PPC10J101W系列的工业计算机和触摸屏;系统中数字量信号主要包括各类型操作按钮、磁性开关和空气开关等,模拟量信号来自角度传感器和电位器等。

4 控制系统软件设计

课题组依据控制系统功能和硬件组成进行了控制器和触摸屏界面设计[13-14]。系统主程序加工流程如图5所示。

图 5 主程序流程图Figure 5 Design flowchart of main program

4.1 控制器设计

线束自动加工生产线以PLC作为核心控制器,由FP0HM8N RTEX 8轴型位置控制单元控制伺服驱动器,驱动电机带动丝杆转动实现刀具的运动。通过编码器记录线束实际位置,并与电机的行进距离对比,形成反馈进行补偿。课题组通过FP0HXY64D2T FP0H 扩展I/O单元实现对系统内各传感器信号的采集以及电磁阀的控制。课题组通过AFP0RA42 FP0R模拟量输入/输出单元采集角度传感器、电位器及变频器的信号。FP0HC32ET FP0H 控制单元主要完成对数据的运算处理和逻辑控制。此外,还可通过交换机将设备的运行状态及相关参数实时传送至工业计算机,实现对设备的在线监测。

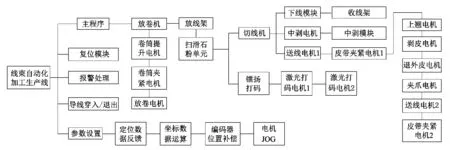

程序设计在专用软件FPWIN-GR7上进行。为了便于程序设计与后期的维护,采用模块化编程,对每个电机、加工模式和设备模块进行子程序编程,通过调用子程序实现整体的功能。主要的程序模块如图6所示。

图 6 主要的程序模块Figure 6 Module of main program

4.2 触摸屏界面设计

触摸屏界面包括运行主界面、参数设置界面、模式选择界面、校对调试界面、工艺调试界面、历史报警界面、I/O点位界面、权限登录界面和权限管理页面。 主界面主要显示设备当前运行状态,包括设备参数、当前生产工艺、生产计划、线束加工方式以及报警信息等。触摸屏主界面如图7所示。

图 7 触摸屏主界面图Figure 7 Main interface of touch screen

5 实验结果分析

在上述研究基础上进行系统平台搭建,并进行线束智能加工的生产实验。实验结果表明新机在生产试运行过程中并未发生零部件变形、加工异形等现象,设备可以正常运行,验证了上述控制系统设计的可行性。设备实物和控制系统硬件平台如图8和9所示。用该设备可以实现每小时生产200根线束,且加工误差在设计要求之内,节约大量的人力,且产品质量远超人工。

图 8 设备实物Figure 8 Physical device

图 9 控制系统硬件平台Figure 9 Hardware platform of control system

6 结语

课题组以一条完整的生产线为研究对象,以PLC为的核心构建控制系统,进行模块化设计,实现了对线束智能加工生产线的有效控制。该生产线具有操作简单、稳定性好、加工过程无人化、可以实时监控加工状态与设备运行状态等功能,对其他的线束加工设备设计有一定的借鉴作用。该控制系统尚缺乏实时准确的反馈系统,不具备参数的自我调节能力,这是今后需要继续改进的方面。