硬质合金刀具高速切削7075铝合金表面粗糙度预测模型

谢林涛, 张 雁, 马春露, 王春宇, 赵双悦, 鲁政熙

(长春大学 机械与车辆工程学院, 吉林 长春 130022)

Al7075-T6是一种冷处理锻压合金,是商用最强力合金之一;具有强度和硬度高、密度小、抗腐蚀性好等优异的综合性能,已成为制造飞机蒙皮、壁板、肋和桁条等结构零部件的材料[1-2]。但是其热胀系数大,切削时产生的切削热易引起工件热变形,且在切削时,易在刀刃形成熔焊现象[3],影响加工精度和表面粗糙度,因此引起许多学者的关注并对其进行研究。

李立军等[4]研究了刀具刀尖圆弧、前角及副偏角对铣削铝合金表面粗糙度的影响规律以及影响权重;王一卓等[5]分析了转速、背吃刀量以及刀具前角对切削铝合金工件残余应力的影响。罗西等[6]对PCD刀具在不同切削参数下钝化对切削铝合金表面粗糙度的影响进行了研究;姚炀等[7]利用DEFORM-3D有限元仿真软件对PCD刀具高速切削铝合金的切削力进行了仿真研究,为其切削参数的优选提供了理论依据。伍文进等[8]基于正交试验对6061铝合金进行了研究,分析了各个因素对粗糙度的影响规律及成因,通过极差和方差最终确定粗糙度的最优组合。

虽然很多学者对切削铝合金进行了研究,但是在高速切削情况下,对硬质合金刀具切削铝合金后工件表面质量研究还是较少。课题组通过改变刀尖圆弧半径、切削速度、进给量和背吃刀量,利用正交试验法,用硬质合金刀具对铝合金材料进行大量高速切削试验,测量其表面粗糙度;研究切削参数对表面质量的影响规律,为未来Al7075-T6的高速切削参数的优化提供一种研究方法。

1 试验设计与结果分析

1.1 工件材料

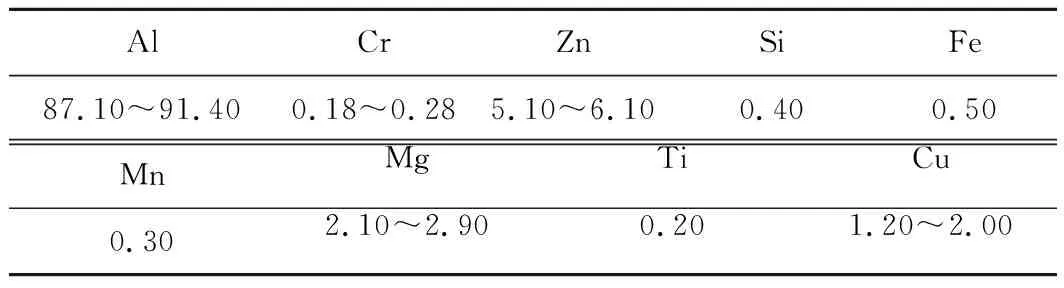

工件材料为Al7075-T6铝合金,其规格为∅50 mm×300 mm,由产品质量检测报告得知Al7075-T6铝合金的化学成分和力学性能[9]如表1和表2所示。

表1 Al7075-T6铝合金化学成分表

表2 Al7075-T6铝合金力学性能

1.2 试验设备

试验机床为东昱精机CNL-100AL机床,如图1所示,切削方式为干式切削,刀具采用株洲钻石公司生产的硬质合金刀具,其型号为CNMG120408,牌号为YCB011,如图2所示。

图1 东昱精机机床Figure 1 Dongyu precision machine tool

1.3 正交试验方案

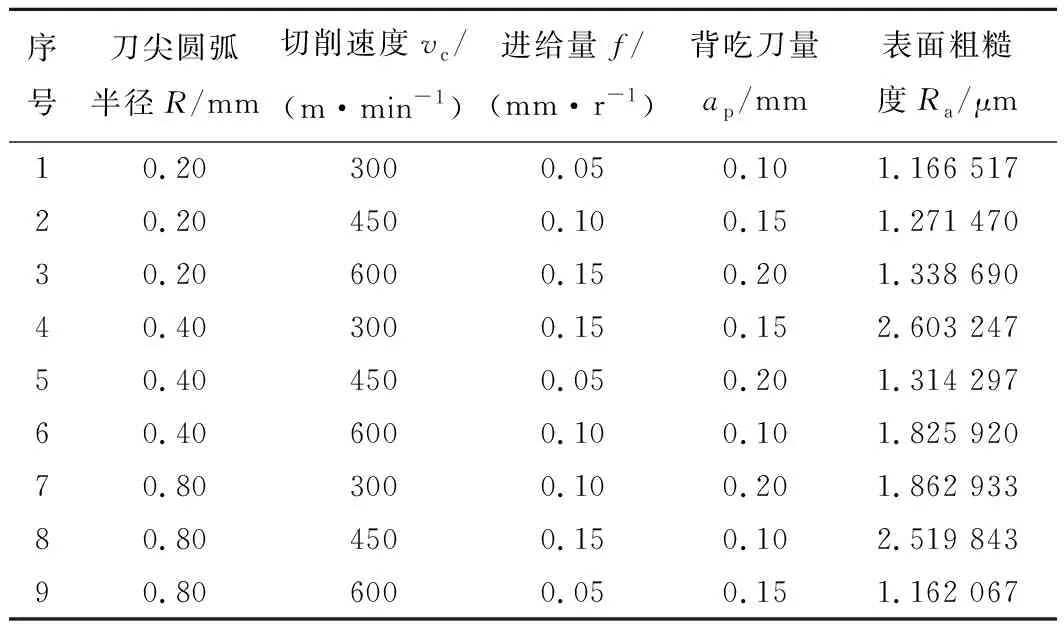

为了研究各个因素对铝合金表面粗糙度的影响,设计了以硬质合金刀具的刀尖圆弧半径和切削三要素的4因素正交试验,具体的因素水平表如表3所示。按照正交试验方案进行切削试验,试验后冷却12 h;然后使用WYKO N7910光学轮廓仪测量已加工表面的表面粗糙度,同一条件下,每段取3个点进行测量,测得粗糙度后取其粗糙度的平均值,测量的结果如表4所示。

表3 试验因素水平表

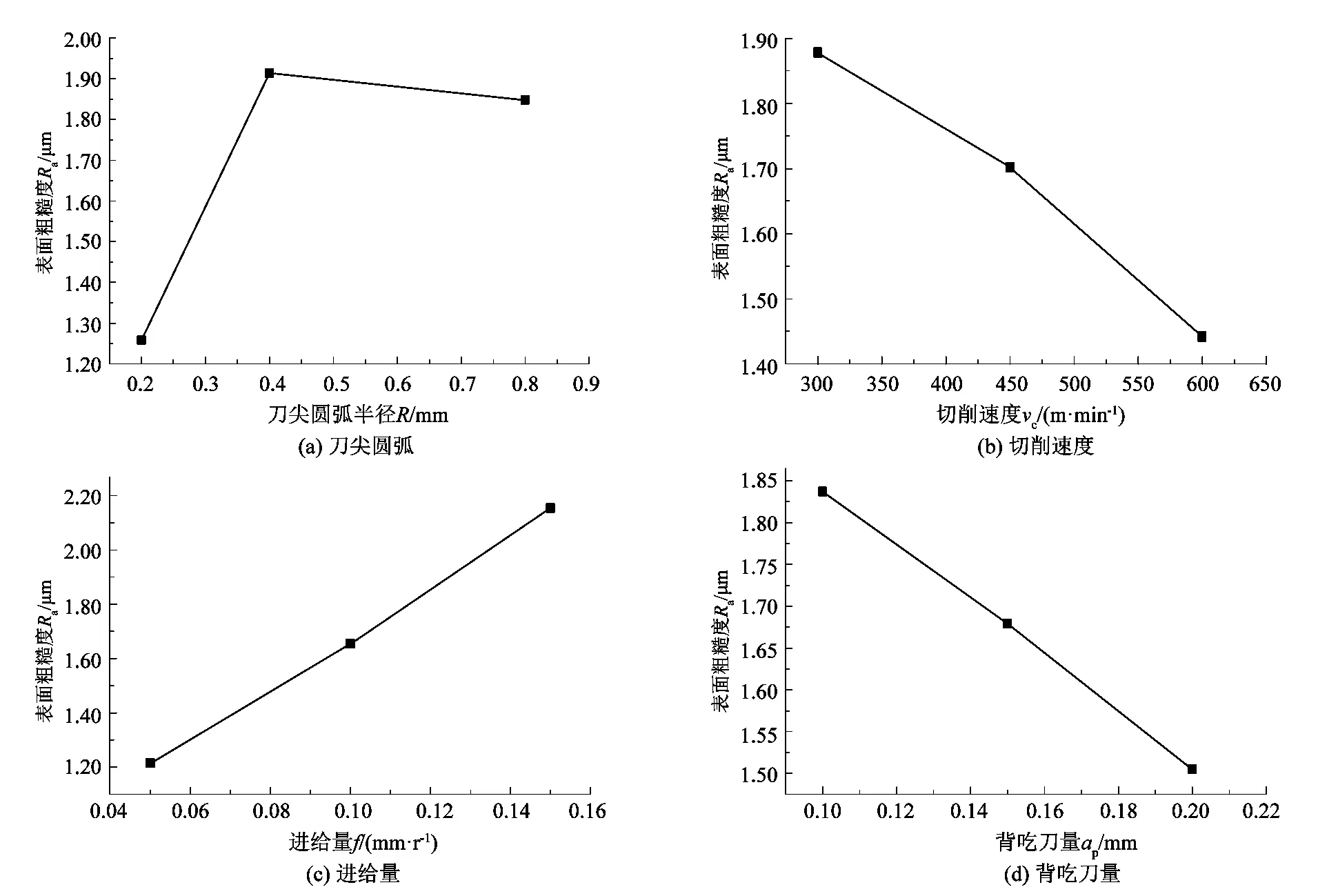

图3 切削参数对表面粗糙度影响曲线Figure 3 Influence curve of cutting parameters on surface roughness

表4 试验方案及结果

1.4 试验结果分析

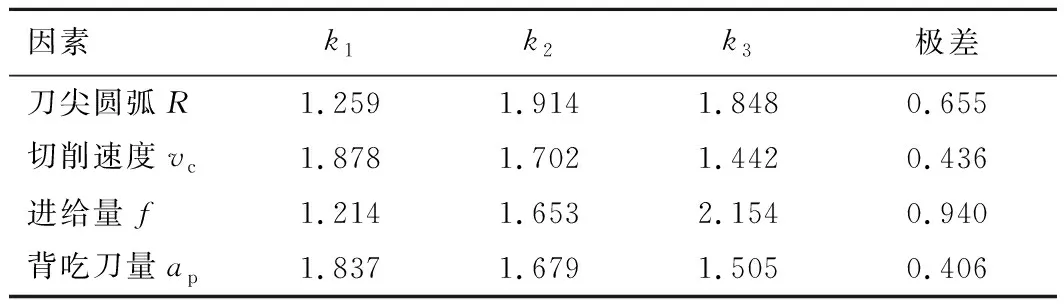

极差分析法是正交试验结果分析最常用的方法[10],拥有计算简单、直观易懂等优点。以加工表面的粗糙度作为试验指标对其结果进行极差分析,借此确定各个试验因素对试验指标的影响程度。极差分析计算结果如表5所示,其中ki(i=1,2,3)表示各因素影响切削结果的均值。由表5可知,在高速切削铝合金试验中各个因素对表面粗糙度的影响的显著性由高到低分别是进给量f、刀尖圆弧半径R、切削速度vc和背吃刀量αp,即f>R>vc>αp。

表5 表面粗糙度极差分析表

由图3(a)可知,随着刀尖圆弧半径R的增加,铝合金表面粗糙度呈先增大后减小趋势,这是由于在实际切削过程中,刀尖圆弧半径R的增大使得刀尖与工件接触面积增大,使得切削力增大, 造成切削材料振动趋势增大;同时因为铝合金熔点较低,从而使得切屑附着在刀具表面,导致刀具切削质量下降,工件表面粗糙度增大;而在刀尖圆弧增加到一定程度后,随之增大的切屑便不易附着在刀具表面,使得工件表面粗糙度有些许下降。

由图3(b)可知,随着切削速度vc的增大,工件表面粗糙度逐渐下降。在实际切削过程中,切削速度vc越大,切削变形越不充分,表面粗糙度越小;此外由于切削速度较高,不易产生积切屑瘤和鳞刺,所以切削速度增大,工件表面粗糙度减小。试验中如采用较高的切削速度能得到较高的表面质量。

观察图3(c)可以发现,进给量f同工件表面粗糙度呈正相关,表面粗糙度随着进给量的增加而增大,与理论粗糙度公式[11]Ra≅f2/32R相符。在实际切削加工过程中,进给量的大小影响着工件上残余几何面积的大小,当f增大时,会增大残留面积的高度,同时会增大切削力和摩擦力,进而会对表面粗糙度Ra产生影响,呈现出明显变大的趋势。

由图3(d)可知背吃刀量αp越大工件表面的粗糙度越低。背吃刀量是通过切削刃基点并垂直于工作平面的方向上测量的吃刀量[12],是每次进给时车刀切入工件的深度。在切削过程中,随着背吃刀量的增加,切削深度随之增大,引起了工件塑性变形增大而利于切削,此时表面粗糙度降低。

2 多元回归模型预测

根据现有的正交试验数据建立铝合金的表面粗糙度预测模型,从而实现后续硬质合金加工7075铝合金时对切削参数的选择和调整,进而提高硬质合金加工效率和提升7075铝合金表面质量。由于工件表面粗糙度同刀尖圆弧半径R、切削速度vc、进给量f及背吃刀量αp没有明显的线性关系,遂假设其服从指数曲线分布,根据多元非线性回归方程建立表面粗糙度模型,得方程式:

Ra=KRC1vcC2fC3apC4。

(1)

式中:K为工件表面粗糙度的影响系数;R为刀尖圆弧半径;vc为切削速度;f为进给量;αp为背吃刀量;C1,C2,C3和C4为回归系数。

将式(1)转化成多元线性回归方程;对其两边取对数得:

lnRa=lnK+C1lnR+C2lnvc+C3lnf+C4lnap。

(2)

令lnRa=y;lnK=C0;lnR=x1;lnvc=x2;lnf=x3;lnap=x4;则

y=C0+C1x1+C2x2+C3x3+C4x4。

(3)

式中:x1,x2,…,…,xn为回归变量。

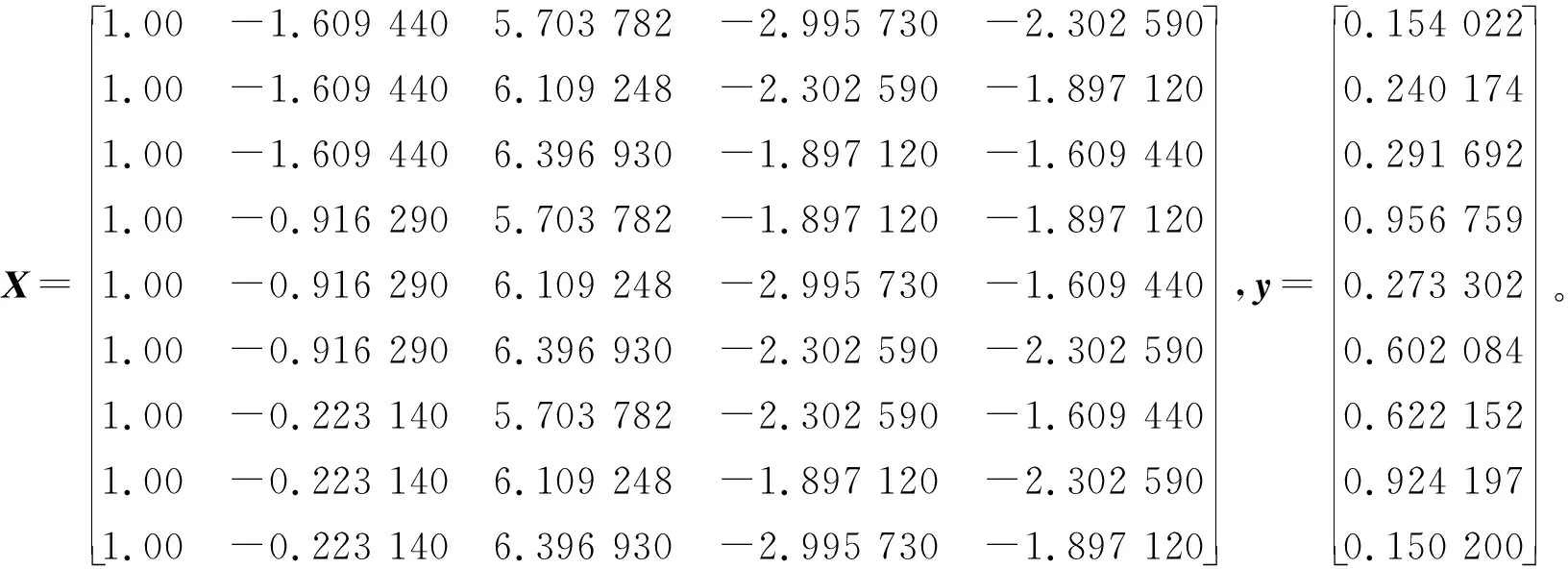

C1,C2,…,…,Cn为回归系数,设(xi1,xi2,xi3,xi4,yi)T(i=1,2,…,9)是9个观测值,将其转化成矩阵形式:

也可表达为:

y=XC+ε。

(4)

式中ε为试验误差。

(5)

将表4中的数据代入式(3)得:

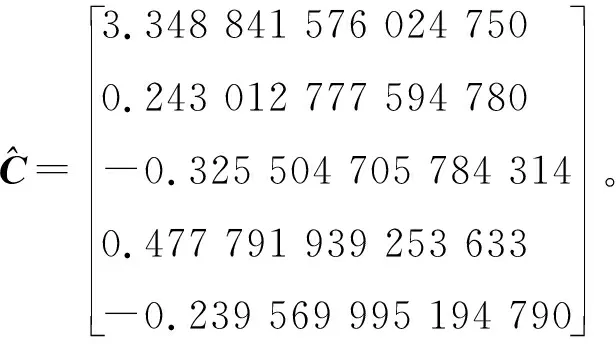

将X和y值代入公式中(5)可得

将所得数值代入式(1)中,可得Al7075-T6铝合金的表面粗糙度模型为:

(6)

3 粗糙度预测模型检验及验证

3.1 粗糙度预测模型显著性检验

为了验证所建立的表面粗糙模型的准确性,进行离差平方和计算,计算公式如下:

(7)

(8)

(9)

RSS=TSS-ESS=2.263 937。

(10)

(11)

取工件表面粗糙度模型置信度为95%,即α=0.05,查F界值表可得F0.05(4,4)=6.39,F为2个均方的比值,通过式(11)计算得F=7.180 119 093>F0.005(4,4),表明该预测模型是高度显著,数据拟合情况较好,拥有较高的可信度,可以通过切削参数进行铝合金表面粗糙度预测。

3.2 粗糙度模型试验验证

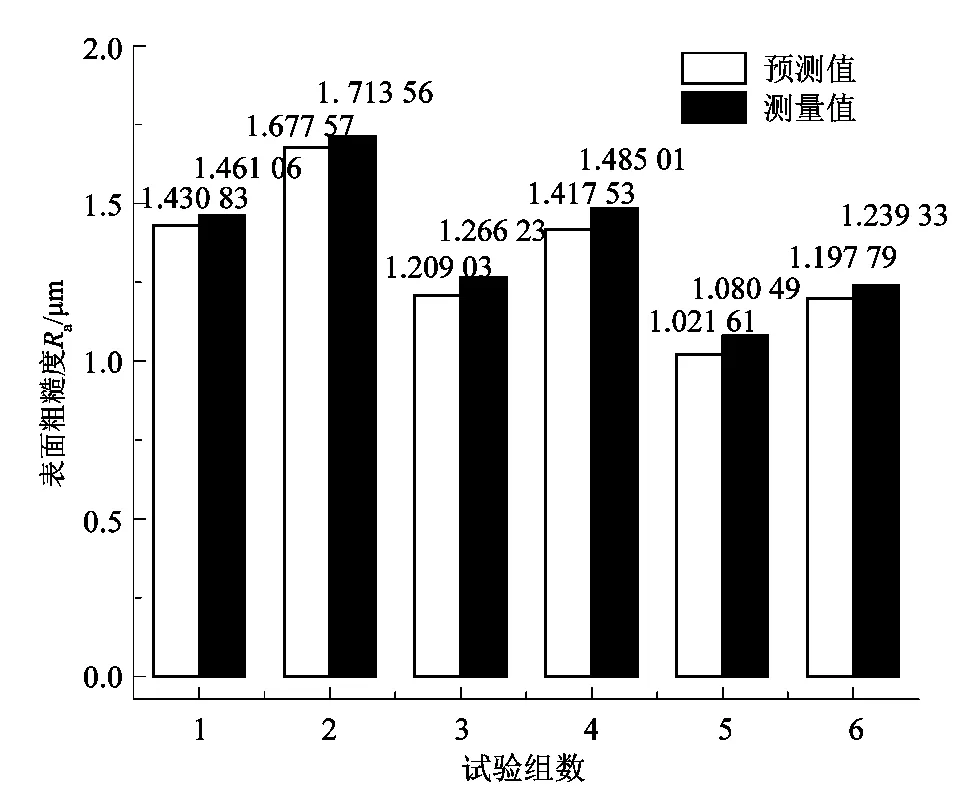

为了验证建立的工件表面粗糙程度模型的准确性,对Al7075-T6进行高速切削试验,在切削完成后,每一段取3个点测量粗糙度值,并取其平均值。

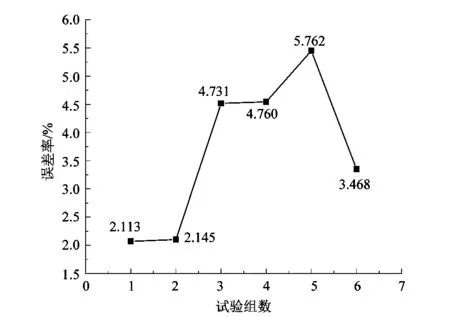

将表6中各个参数代入式(6)的预测模型之中,计算出其表面粗糙度。将预测结果同实际结果进行对比,结果如图4所示。从图4中可以看出表面粗糙度预测值同实际测量值的差值小于0.07 μm;观察图5可知,其误差率在2%~6%之间,该模型预测误差率最大不超过6%,可以达到硬质合金高速切削表面粗糙度的预测要求。

图4 铝合金表面粗糙度测量值与预测值对比Figure 4 Comparison of measured and predicted values of aluminum alloys surface roughness

表6 切削试验验证

图5 铝合金表面粗糙度预测值与测量值的误差率Figure 5 Comparison of error rate between predicted value and measured value of aluminum alloy surface roughness

4 结语

针对金属切削中的切削参数选择及表面质量问题,课题组通过对刀尖圆弧R、切削速度vc、进给量f及背吃刀量αp对加工后工件表面质量的影响进行研究分析,建立了表面粗糙度预测模型。研究发现:在使用硬质合金高速切削Al7075-T6铝合金时,对表面粗糙度影响最大的主要是切削速度和进给量,若采用高速、低进给可以获得较好的表面质量;建立的预测模型试验值与预测值误差率在2%~6%之间,能够准确地预测表面粗糙度,具有较高可信度;通过预测模型可分析切削参数对表面粗糙度的影响规律,为Al7075-T6的高速切削参数的合理选择提供参考依据。