222 nm准分子光源系统的散热优化

刘 杰,王佳琦,韩秋漪,张善端

(复旦大学电光源研究所,上海 200438)

引言

截至2023年5月17日,世卫组织宣布新冠病毒已导致全球死亡病例超过693万例[1]。由于新毒株的不断产生和变异,新冠病毒的传染性不断增强。研究表明,再次感染的死亡风险为首次感染的2.17倍,住院风险为3.32倍[2],因此新冠病毒仍是人类面临的重大卫生安全问题。

KrCl准分子灯发出的222 nm窄带辐射处于远紫外波段,能够有效对包括新冠病毒在内的细菌、真菌和病毒进行灭活[3,4]。Cadet[5]通过实验验证了222 nm准分子灯照射大鼠的皮肤和眼部组织时不会产生有害影响。与紫外杀菌常用的254 nm辐射相比,222 nm对眼睛是安全的。相同的600 mJ/cm2辐射剂量下,222 nm辐射对眼睛的角膜未发生损伤,而254 nm辐射则造成了角膜的脱落[6]。Kaidzu等[7]通过222 nm照射人体皮肤的实验,验证了该波长对人体皮肤未造成明显的有害影响。因此222 nm准分子灯发出的紫外辐射在一定剂量内不会对眼睛和皮肤造成伤害,可以实现人体和紫外杀菌设备共存,从而能够广泛应用于未来杀菌消毒领域[8,9]。

222 nm准分子灯的工作原理为介质阻挡放电,即灯管内填充的Kr和Cl2两种气体在内外电极的高频高压作用下被电离和激发,产生处于激发态的双原子分子KrCl*,即KrCl准分子。随后KrCl准分子通过能级跃迁辐射出光子,产生峰值波长为222 nm的紫外辐射。一般以正弦电源驱动的准分子光源的辐射效率仅为3%~5%[10,11]。绝大部分的电源输出功率转换为热功率,导致准分子灯在工作时管壁温度较高,不利于准分子的形成,且会导致准分子在热量的作用下分解淬灭,进一步降低了辐射效率。因此需要采取有效的灯具系统热管理手段,来降低准分子灯的表面温度,从而提高整个灯具的辐射效率,实现高效安全的杀菌效果。

目前灯具常见的散热方式包括风冷、液冷、半导体制冷等主动散热方式[12-14]和添加翅片、基板、热管等被动散热方式[15-17]。传统的气体放电灯由于放电机理以及结构和材料的影响,较多采用被动散热方式。谢方振等[18]发明了可以在调节出光角度的同时利用包括翅片等散热体进行散热处理。裘之青[19]发明了一种能够节能的HID光源装置,通过在空腔内设置导热树脂实现高效导热,实现了节能照明和高效散热。

由于准分子灯管通常采用同轴结构,即管体由内外两根石英管同轴放置并封接而成,分别安装内外电极构成灯管。一般的被动散热方式无法直接接触热源,灯具对灯管的散热效果较小,因此准分子灯的散热对灯具设计提出了新的要求。目前国内外对准分子灯具的散热分析的报道较少,对于灯管散热的处理通常采用风冷、水冷散热的方式来提高辐射效率[20,21],但未对散热效果及灯具辐射效率的影响进行具体的定量分析。因此有必要对准分子灯具进行散热优化设计,并对灯具辐射效率的影响进行评估分析,提高灯具的散热能力和辐射效率。

针对同轴准分子灯的结构特征,对通孔式和单风扇式灯具结构热仿真分析的基础上,基于并联管路的流量分配模型仿真设计制作了一种双风扇漏斗式灯具结构。测试结果表明,该结构灯具能够有效降低准分子灯管壁温度,同时基本保持内外管壁温度一致,提高辐射效率。

1 灯具结构设计及仿真建模

1.1 并联管路的流量分配模型

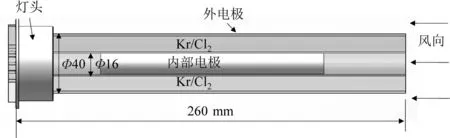

准分子光源系统包括灯管和灯具。图1为通过SolidWorks三维建模软件构建的同轴准分子灯管结构,包括内外石英管、内外电极、灯头、放电气体、聚四氟乙烯,其中放电气体为Kr和Cl2两种气体,总气压为250 mbar。灯管的总长为260 mm,内部石英管内直径16 mm、壁厚1 mm,外部石英管外径40 mm、壁厚2 mm。采用风冷散热方式时,外部空气从灯管右端进入,一部分从外管壁表面经过,另一部分则进入到内管中。流体进入到内管的内管壁区域和外管的外管壁区域的过程类似并联管路中主干中的流体进入到两个分支管路的流量分配过程,因此可以根据并联管路的流量分配理论公式来优化准分子灯具的散热结构。

图1 准分子灯管的三维模型Fig.1 3D model ofthe excimer lamp

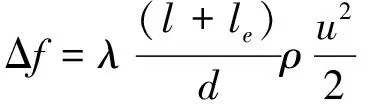

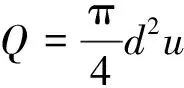

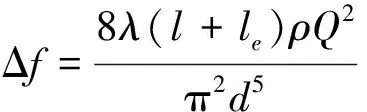

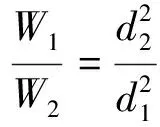

在并联管路中,当流体通过多个分支的管道时,由于起点压力和终点压力相同,因此分支管路的阻力损失也必然相同。阻力损失的计算式[22]为:

(1)

其中,f为局部阻力损失;ρ为流体密度;λ为摩擦系数;l、d为管长和管径;le是局部阻力的当量长度;u为流体速度。

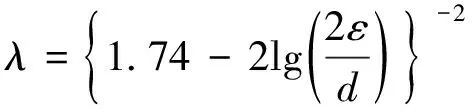

对于湍流的管道,摩擦系数不再和雷诺数相关,其取值仅取决于相对粗糙度[22],即

(2)

其中,ε为管道的绝对粗糙度;d为管径。

而对于每条分支的管路,流量Q的计算式为:

(3)

从而得到阻力损失为:

(4)

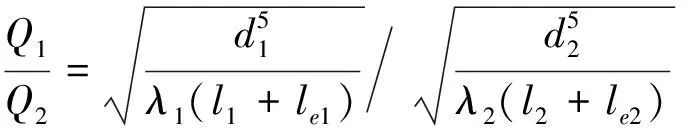

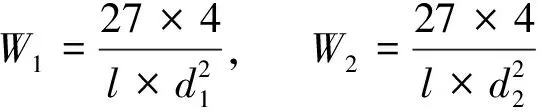

同时由于Δf1=Δf2,因此对于两条并联管路之间的流量分配为:

(5)

由式(5)可知,当摩擦系数λ相同时,分配到各个分支管路上的流量与管径的2.5次方成正比。

准分子灯管的外管外直径d1=40 mm,内管内直径d2=14 mm。假设灯管的紫外辐射效率为4%,则电源输出功率即灯功率56 W对应产生的热功率为53.8 W。考虑到准分子灯管尺寸较大,功率密度较低,热功率的微小变化对实际散热产生的影响较小,因此可将热功率近似认为54 W。则内外管的热流密度为:

(6)

即:

(7)

从而可得外管与内管的流量分配与热流密度关系:

(8)

对于准分子灯内外管壁而言,其外管壁管路截面积大于内管壁管路截面积,使得外管分配到的风量越高,热流密度越低,温度越低。管壁温度能够表征灯管的散热效果,内外管壁温度越高,散热效果越差,灯管的辐射效率越低。此外,内外管壁的温差较大时,也会影响辐射效率的提升。因此要做到管壁温度的下降和内外管壁温度基本一致,需要增加内管壁管路截面积,提高内管壁的流量分配,从而提高散热效果,这为后续的散热灯具结构设计提供了理论依据。

1.2 光源系统的三维模型

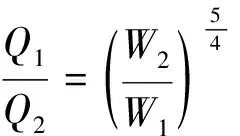

图2为准分子光源系统的三维模型。根据两侧隔板的不同,灯具类型可分为通孔式和单风扇式。通孔式灯具采用两侧通孔挡板;单风扇式灯具一侧采用带风扇的挡板,另一侧为通孔挡板,风速设为1 m/s。灯具的整体尺寸为320 mm×120 mm×135 mm,灯具内结构包括灯具外壳、反射器、滤光片、电路板、固定板等。其中反射器用于将灯管后向发出的光反射出去,滤光片为低通滤光片,用于滤除235 nm以上对皮肤和眼睛有害的波段。

图2 准分子光源系统的标准三维模型Fig.2 3D model of excimer light source system

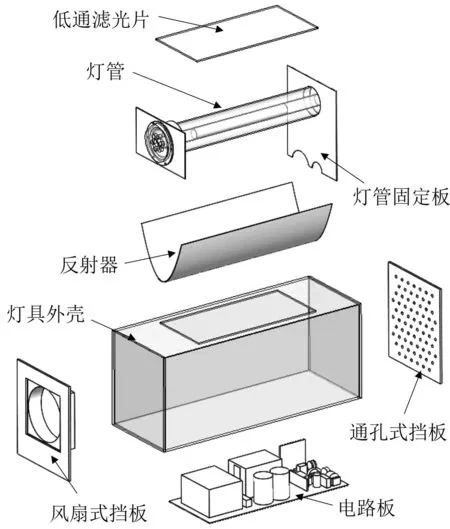

1.3 双风扇漏斗式灯具设计

基于并联管路理论模型设计了一种双风扇漏斗式灯具散热结构。图3为该灯具的整体及漏斗安装结构,包括进风风扇、漏斗、出风风扇、隔板、灯具延长体及灯具主体结构,灯具总长较原灯具增加20 mm,灯具体积未明显增大,漏斗口径较大一侧外径为32 mm、内径为9 mm、壁厚2 mm,同时相对常见的2种灯具,双风扇漏斗式灯具在灯管处设置隔板,并在灯管固定板处增设通孔来实现内外部空气的对流换热。进出口双风扇的设置强化了对流换热过程,如使用单风扇获得与双风扇相同的风速,需要更大的电流来提高风速,噪音会更大,风扇的寿命也会缩短。安装时漏斗结构口径较小的一侧正对着灯管的内管口,口径大小与灯管的内管内径一致。漏斗结构另一侧正对着风扇,以增大内管对风扇进风的收集,从而保证了降低管壁温度的同时,还能够使内外管壁的温度基本一致。此外漏斗的固定采用肋条结构,降低了风扇流量与漏斗固定件的碰撞消耗。风扇工作时,漏斗对准的风扇区域将流量分配到内管,超出漏斗口的风扇区域将流量分配到外管区域。

图3 双风扇漏斗式灯具结构Fig.3 3D model of double-fan funnel-type Luminaire

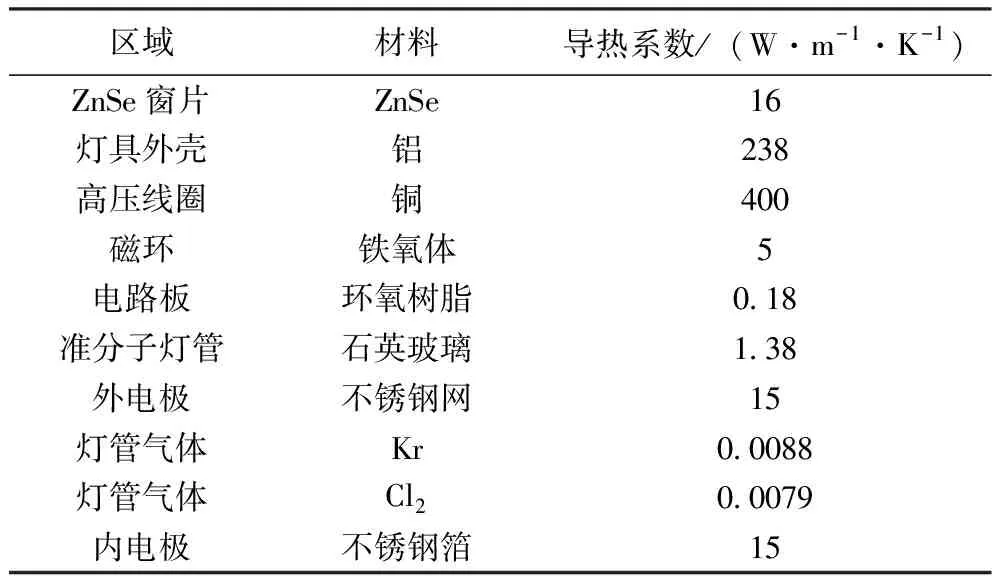

1.4 仿真计算

准分子光源系统的散热仿真采用COMSOL软件来实现。将前文所述的灯具进行简化处理,删除螺孔、凹槽等微小结构后导入COMSOL软件后设置域参数,各部分材料参数及导热特性见表1。考虑到实验过程中无法用红外热像仪透过低通滤光片直接测量灯管的管壁温度,而ZnSe晶体在红外波段具有较高的透过率,因此采用尺寸基本相同的ZnSe晶体来代替低通滤光片进行仿真。此外,灯管放电过程中主要是Kr和Cl2进行反应,由于Cl2的气体含量远低于Kr的含量,且Kr和Cl2的导热系数比较接近,因此仿真模型采用Kr代替两者的混合气体作为热源进行计算。

表1 材料的导热特性

仿真模型中,设置初始环境温度为26 ℃,对流换热系数为10 W·m-2·K-1,灯管的热功率为54 W。针对不同类型灯具中空气的流动状态,需要设置不同的散热边界条件。对于通孔式灯具,由于没有明确的流入流出空气对流,因此在两侧挡板处设置开放边界约束,使得同一截面处同时包括流入和流出。对单风扇式灯具,在两侧挡板处设置流入、流出的压力和风速边界约束。对于双风扇式和双风扇漏斗式灯具,则按照风扇式灯具设置流入、流出的风速等边界条件。单风扇式灯具中的风扇为出风口风扇,风速为1 m/s。双风扇式灯具中的风扇一侧为进风风扇,另一侧为出风风扇。出风口风扇的风速设为1.8 m/s,进风口风扇的风速为4 m/s。

2 实验方法和设置

2.1 测试样品

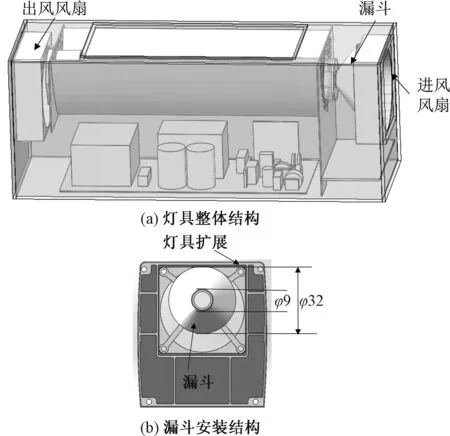

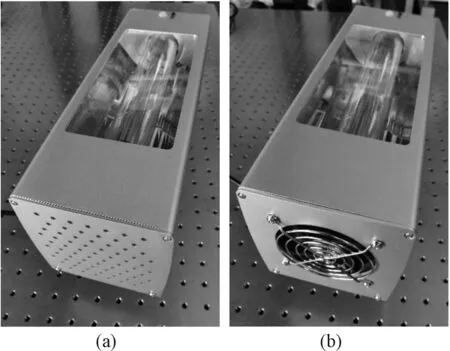

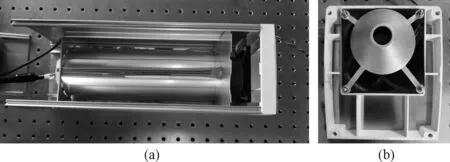

图4为通孔式和单风扇式灯具的实物图,其中通孔式灯具两侧均为通孔式挡板;单风扇式灯具一侧为风扇,另一侧为通孔式挡板。图5(a)和(b)为双风扇漏斗式灯具的实物图及漏斗结构的局部图,其中灯具延长体及漏斗结构采用3D打印制作,降低了灯具的重量。

图4 灯具:(a)通孔式灯具;(b)单风扇式灯具Fig.4 Luminaires:(a)through-hole type;(b)single fan type

图5 双风扇漏斗式灯具:(a)灯具整体图;(b)漏斗结构Fig.5 The double-fan funnel type luminaire (a)whole picture;(b)funnel structure

实验过程中采用脉宽调制(PWM)电路来调节风扇的风速,从而调整灯管的管壁温度。PWM电路由开关电源供电,独立于灯管的驱动电源。风扇的调速区间为:进风口,0~4 m/s;出风口,0~1.8 m/s。风速采用叶轮风速测量仪(Testo 410-1)进行测量。

2.2 实验测量

(1)电参数测量。测量电源的输入输出功率能够为仿真和后续的实验提供数据参考。输入功率不包括风扇的功耗,仅为驱动灯管的功率,通过功率计(Yokogawa WT310)进行测量,测量时采用稳压源(Chroma 61601)提供220 V、50 Hz的输入电压。输出功率通过示波器(Tektronix MDO 3034)、电压探头(Tektronix P6015A)、电流探头(Pearson P4100)测量。测量需要在点灯20 min稳定工作后再进行。测量结果:输入功率为72.2 W,输出功率为56.1 W。

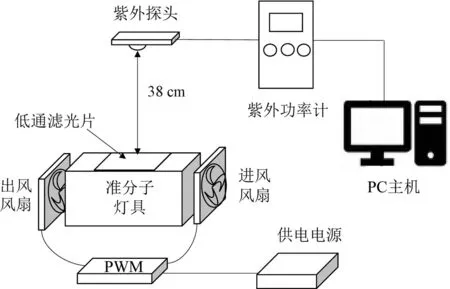

(2)光热参数测量。通过红外热像仪测量灯管的内外管壁温度,同时利用紫外功率计(Hamamatsu,主机C8026,探头H8025-222)测量灯具出光口法线上距离低通滤光片38 cm的辐照度值,用来评估辐射强度的相对大小。

图6为辐射测试示意图,包括紫外辐射测试设备和风速调节装置。测试过程中首先通过风速调节装置设定不同的PWM值,并测量该值下灯具稳定工作的管壁温度。随后将ZnSe晶体更换为低通滤光片,设定同样的PWM值,并测量该值下的灯具出光口法线上的辐照度值,从而得到在不同温度下的灯具辐照度的相对大小。

图6 辐射测试平台示意图Fig.6 Schematic diagram of radiation measurement

温度测量时,将低通滤光片替换为ZnSe晶体,其中ZnSe晶体的尺寸为198 mm×95 mm×3 mm,低通滤光片的尺寸为198 mm×95 mm×2 mm,两者尺寸基本一致。利用红外热像仪(Fluke TiS75+)透过ZnSe晶体测量灯具的内外管壁温度,根据ZnSe晶体的红外透过率随波长的关系可得到在红外热像仪工作波段为8~14 μm的透过率为73%。在热参数测量过程中,需要将光源点亮20 min,热稳定后再进行温度测量。温度拍摄时应使得热像仪与灯具表面的距离在20~120 cm之间,便于热像仪的对焦测温。

目前一般采用Keitz公式[23]测量准分子光源的辐射功率,但该公式适用于将准分子灯管认为是线光源的情况下。而将灯管放置在灯具中时,由于反射器的存在,灯具的辐射功率不再适用Keitz公式。但对于同一结构的灯具及给定距离和位置时,其法线上的辐照度与辐射效率成正比,因此可以测量不同管壁温度下灯具的辐照度,用来评估辐射效率的变化趋势。222 nm紫外功率计探头放置高度设为38 mm。测试时,每次测量时间为3 min,取平均值后得到灯具的辐照度值。

3 结果与讨论

通过散热仿真模型得到了通孔式、单风扇式、双风扇式及双风扇漏斗式灯具的内外管壁温度的仿真结果,并在单风扇式灯具的灯管固定板上增大孔径、添加隔板、调整风速等实现灯具散热效果的优化。实验测量了准分子灯电源的输入输出功率、内外管壁的温度和准分子光源的辐照度。

3.1 仿真与实验结果对比

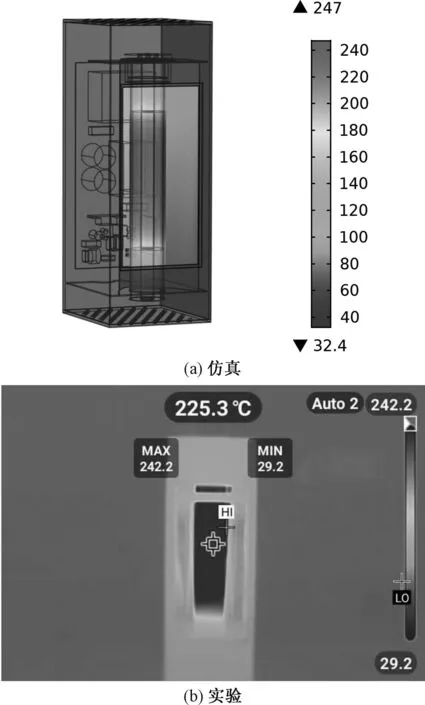

图7(a)为通孔式灯具的热仿真结果伪色图,可见灯管中间区域的温度较高,外管壁最高温度为247 ℃,而灯具外壳的温度较环境温度26 ℃有所上升,但整体温度不高。这表明对准分子灯具而言,灯管在工作时产生的大部分热量无法通过灯具内的空气传导对流至灯具外壳的表面,散热效果不佳。

图7 通孔式灯具外管壁温度Fig.7 The temperature of outer tube of through-hole luminaire

图7(b)为采用红外热像仪透过ZnSe晶体拍摄得到灯管的管壁温度,可见外管壁最高温度为242 ℃,与仿真结果的温度差距在5 ℃左右,验证了通孔式灯具散热模型的准确性,能够比较准确地反映准分子灯在灯具内的散热情况。

由于在热参数测量时采用ZnSe窗片来代替原有的镀膜石英板低通滤光片,因此需要根据两者的材料分别进行仿真来确定更换材料是否对灯管的管壁温度产生影响。采用通孔式灯具结构来验证管壁温度分别在ZnSe窗片和低通滤光片的变化情况。仿真结果得到装有低通滤光片的封闭式灯具外管壁温度最高为247 ℃,内管壁最高温度为244 ℃;设有ZnSe窗片的封闭式灯具外管壁温度最高为245 ℃,内管壁最高为243 ℃。可以得出两种材料对准分子灯具的管壁温度差别为1~2 ℃,影响较小,原因在于与周围的铝制灯具外壳相比,石英板和ZnSe窗片的导热系数均较低,对散热效果的影响不大。因此将低通滤光片更换成ZnSe窗片对灯管管壁温度的影响基本可以忽略,后续的仿真设计将采用ZnSe窗片代替。

表2为4种灯具结构仿真与实验结果汇总对比。结果表明,4种准分子灯具散热模型的仿真结果与实验结果的温度差别为2~10 ℃。误差的来源主要在仿真过程中如螺孔、灯具内部镶嵌凹槽等微小结构采用简化处理,同时简化了热源气体的设置,此外网格的划分对仿真也存在一定的影响,从而不可避免地存在一定的仿真误差。本文建立的散热仿真模型在整体上与实验测量结果相符,表明构建的三维结构和散热仿真模型可以用于准分子灯具的散热优化、热参数预测等研究中。

表2 仿真和实验结果对比

3.2 不同参数对灯具散热的影响

通过仿真结果对比分析了开孔结构、隔板位置、风速等参数对散热效果的影响。

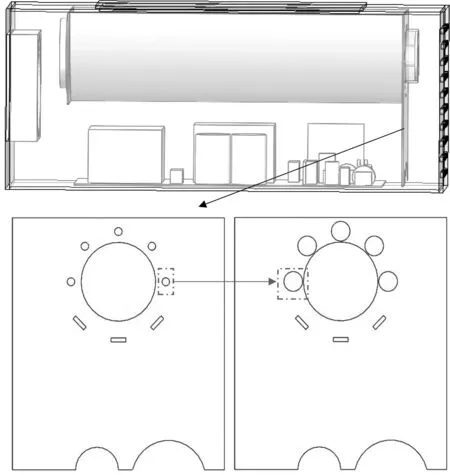

(1)灯管固定板增设通孔对温度的影响。灯管固定板的作用主要是将灯管悬空固定到灯具中。根据上文的仿真结果可知,灯管固定板阻碍了外部空气进入到灯管的外管壁与灯具之间的区域,影响了外管壁区域和外部空气的对流换热,使得其降温的梯度相对内管而言较为缓慢。因此需要考虑在灯管固定板上增设通孔,提高外管壁与外部空气的对流交换效率。

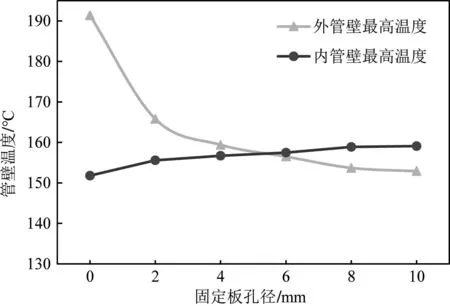

在固定板上依次开设孔径为0 mm、2 mm、4 mm、6 mm、8 mm、10 mm的通风孔径来研究不同孔径大小对管壁温度的影响,孔径的位置如图8所示。图9为准分子灯具在风速1 m/s时仿真得到的内、外管壁温度随孔径的变化。随着固定板上孔径的增大,外管壁温度逐渐降低,尤其当孔径处于0~2 mm之间时,外管壁温度下降了25 ℃,说明固定板确实存在阻碍外部空气进入到外管壁区域的影响。随着孔径的增大,外管壁温度进一步下降。但内管壁的温度随着固定板孔径的增大开始上升,孔径为10 mm时的内管壁温度较孔径为0 mm时的内管壁温度上升了7 ℃,且孔径为0 mm时的内管壁温度低于外管壁温度,而孔径10 mm时的内管壁温度则高于外管壁温度。根据并联管路流量分配的理论,增设固定板的孔径会使得进入灯具的空气更多地进入到外管壁与反射器和出光窗口之间的区域,进而减少了进入到内管壁区域的风量,从而导致外管壁的温度不断下降,内管壁的温度出现小幅上升。但从温度的变化趋势来看,随着孔径的不断增大,外管壁温度的下降幅度要远大于内管壁温度的上升幅度,同时考虑到此时内、外管壁的温度仍较高,因此可以通过尽可能地增大孔径来提高外管壁的散热效果。对于内管壁的散热可以在后续的优化设计过程中进行改进。

图8 灯管固定板上的孔径变化Fig.8 The aperture change on the tube fixing plate

图9 灯管固定板上的孔径对管壁温度的影响Fig.9 The effects of aperture on tube wall temperature

(2)灯具隔板位置对温度的影响。对于现有的单风扇式灯具,风扇将外部空气通过灯具右端的进风孔吸入灯具,外部的空气一部分进入灯管的内、外管壁区域,另一部分进入到反射器下方的电路板区域。电路板热功率小,实际的散热需求并不大。因此在实际的散热过程中可以设置隔板,使得大部分的空气流体流入灯管区域,少部分进入到电路板区域保持其正常工作即可。

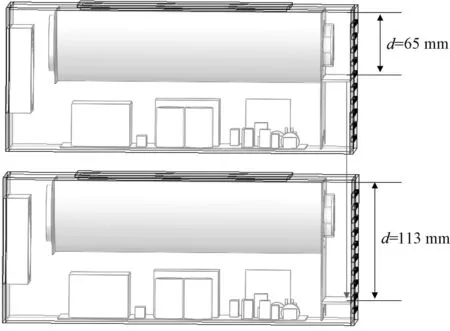

如图10所示,通过在灯具右端的每一排进风孔的垂直相切处依次设置隔板,隔板的尺寸为114 mm×27 mm×2 mm,其宽度与固定板到右侧通孔挡板的距离基本一致。通过隔板的设置可以将右侧挡板的进风孔分隔区域,通过隔板上方进风孔的外部空气进入到灯管区域,通过隔板下方进风孔的外部空气进入到电路板区域实现对流交换。设置隔板初始位置距离灯具内部外壳的顶端距离d为65 mm,依次为77 mm、89 mm、101 mm、113 mm,实现隔板上方进风孔进入到灯管的外部风量不断增加,进入到电路板区域风量不断减少。

图10 灯具中的隔板位置变化Fig.10 The change of the position of the partition in the luminaire

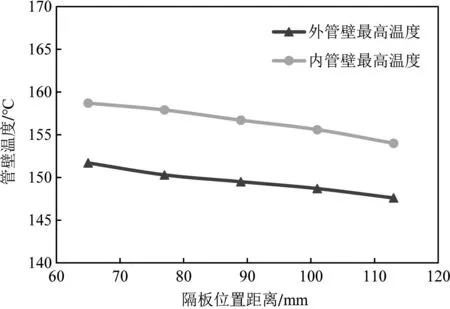

图11为仿真得到的单风扇式灯具在出风口风速为1 m/s下,隔板距离从65~113 mm变化范围内灯管内、外管壁温度结果。结果表明,随着距离d的不断增大,灯管的内、外管壁的温度均有所下降。而当隔板距离为65 mm时,外部空气进入到进风孔区域的风量较小,大部分的风量通过挡板下方的进风孔进入到电路板区域,因此使得该位置下的管壁温度较无隔板时的温度高。而当隔板距离为113 mm时,大部分的外部空气可以通过隔板上方的进风孔进入到灯管中,增强了对流换热的能力,实现内、外管壁温度的降低。此外,考虑到灯管固定板对空气进入到灯管外管壁区域的阻碍作用,外管壁温度下降相对于内管壁温度下降的速度较为缓慢,因此需要在后续的优化中考虑增设孔径实现外管壁散热效果的提升。

图11 隔板位置对管壁温度的影响Fig.11 The effects of partition position on tube wall temperature

(3)风速对温度的影响。根据上文的优化设计可知,在灯具内添加隔板和在灯管固定板上增设孔径可以提高外部空气进入灯管的对流效率,提高散热效果。但对于准分子灯具而言,由于灯管位于灯具的悬空位置处,仅通过添加隔板和在灯管固定板上增设孔径实现的散热效果有限,因此需要通过提高风速来改善散热效果。

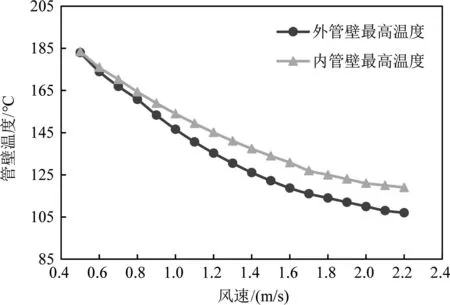

图12为不同风速下准分子灯的内、外管壁温度的仿真结果。随着风速的增加,内、外管壁的温度均降低。风速在0.4~1.8 m/s时,内、外管壁的温度迅速下降,但当风速>1.8 m/s时,温度下降的趋势较为平缓,说明风速在降低内、外管壁温度的效果上存在一定的局限性,风速在一定区间内可以有效提升对流换热的效率,大于该区间后虽然仍可以改善散热效果,但需要的风速增加量大幅度提高。此外风速提高的同时,风扇产生的噪音也更大,不利于灯具的实际应用场景,并且高风速意味着需要更大的输入电流,不利于风扇的长期工作。因此,比较理想的出风口风速应该设置在1.8 m/s左右。

图12 风速对灯管管壁温度的影响Fig.12 The effects of wind speed on tube wall temperature

根据上述的散热优化结果,当隔板距离为113 mm时能够使得外部空气尽可能进入到灯管区域,同时在灯管固定板上增设孔径开孔,使得空气进入到外管壁区域以提高散热效果。此外,出风口风速在1.8 m/s左右时,散热效果和实际成本较为理想。不同参数的优化设计为后续提出双风扇漏斗式结构的准分子灯具结构提供了参考。

3.3 内外管壁的温度分布

(1)通孔式和单风扇式灯具散热仿真分析。从表2可以得到通孔式和单风扇式灯具外管壁最高温度依次为247 ℃和191 ℃,内管壁最高温度依次为244 ℃和152 ℃。结果表明,随着灯具内部热流与外部空气对流换热可能性的增加,内外管壁的温度能够有效降低。可见对于准分子灯具,内部热流和外部空气的气体交换能够有效地降低内外管壁的温度,为后续的结构优化提供了指导思路。

通孔式和单风扇式灯具内管壁温度降幅较大,但外管壁温度降幅较小,主要是由于灯管固定板阻碍了外部空气进入到外管壁区域,影响了对流换热的效果,使得外管壁温度降低的幅度较小,而此时外部空气则能够进入到内管壁区域,增强了对流换热的能力,使得内管壁的温度降幅较大。通孔式灯具的内外管壁的温度差距较小,主要是因为内管区域能够将热流直接从两侧挡板的通孔流出,同时与外部空气进行气流换热,从而使得其温度下降效果明显,而外管区域由于灯具中的固定板结构阻碍其热流的流出,因此温度的降幅不大。单风扇式灯具的内管壁温度比外管壁温度低39 ℃,原因是通过风扇产生的强制空气对流强化了通孔式灯具的散热过程,使得内管壁的对流换热效果更加明显。

因此,通孔式和单风扇式灯具在温度分布上存在工作温度较高、内外管壁温度不一致等问题,降低了灯管的辐射效率,需要在灯具进行优化设计,提高散热效果。

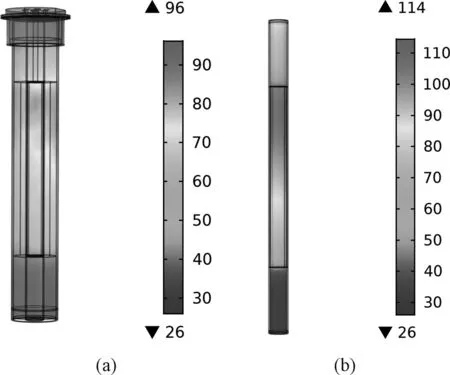

(2)双风扇漏斗式灯具散热仿真分析。如图13所示,灯具采用双风扇散热结构,通过进风和出风两个风扇实现灯具和外部空气的高效率对流换热,进风口风扇风速为4 m/s、出风口风速为1.8 m/s。外管壁最高温度在96 ℃、内管壁温度最高为114 ℃。结果表明,灯具的内外管壁的温度显著下降,散热性能良好。但此时对于流体而言,外管壁的截面积大于内管壁的截面积,因此外部空气将更多地进入到外管壁区域,使得内外管壁温度差距不断扩大,进而容易导致灯管放电发光过程的不稳定,降低辐射效率。

图13 双风扇式灯具仿真温度分布:(a)外管壁;(b)内管壁Fig.13 Thermal simulation of double fan luminaire:(a)outer tube;(b)inner tube

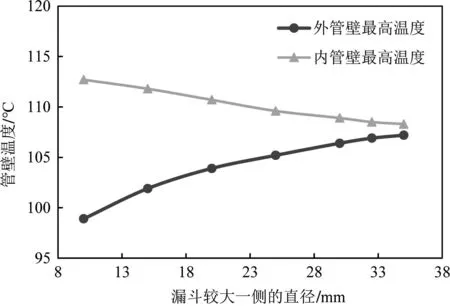

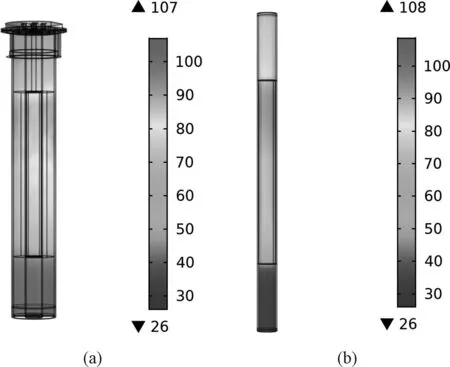

图14为双风扇漏斗式灯具中,漏斗粗口端的直径变化对内外管壁温度的影响。结果表明,随着漏斗直径的不断增大,内管壁温度不断下降,外管壁温度不断上升。这主要在于漏斗直径的增大,提高了风扇进入内管壁区域的风量,使得内管壁温度不断下降。考虑到当漏斗直径超过35 mm时,漏斗较难装配进入灯具且难以保持与灯管的内管壁同轴放置,因此漏斗粗口端的直径为32.5 mm,该直径下的内管壁温度已基本保持一致。图15为双风扇漏斗式灯具的仿真结果图,可以看出外管壁最高温度在107 ℃、内管壁温度最高为108 ℃。结果表明,该灯具散热结构较风扇式灯具和仅设置双风扇灯具结构,能够在有效降低内外管壁温度的同时,保持了内外管壁温差的基本一致。

图14 漏斗直径对管壁温度的影响Fig.14 The effect of funnel diameter on tube temperature

图15 双风扇漏斗式灯具仿真温度分布:(a)外管壁;(b)内管壁Fig.15 Thermal simulation of double fan funnel luminaire:(a)outer tube;(b)inner tube

3.4 灯管温度对辐照度的影响

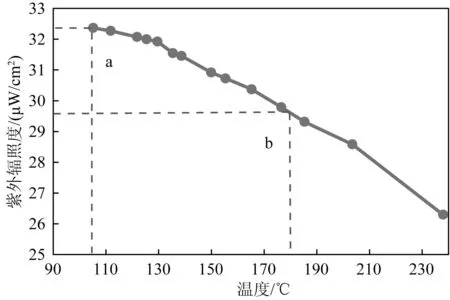

图16为实验测得的双风扇漏斗式的灯具散热结构在不同管壁温度下的紫外辐照度变化曲线。实验时通过PWM电路来调整风速以实现对灯管管壁温度的调节,从而可以测量不同管壁温度下的灯具辐照度。实验结果表明,灯具的管壁温度对灯具的辐照度存在较大的影响。其他条件相同的情况下,管壁温度越高,灯具的辐照度越低,因此降低管壁温度有助于提高灯具的紫外辐射效率。在灯具管壁温度大于200 ℃时,温度每下降10 ℃,辐照度可提升2.6%左右;当温度在130 ℃~200 ℃之间,温度每下降10 ℃,辐照度可提升1.8%左右;当温度小于130 ℃时,每下降10 ℃,辐照度仅提升1%左右。因此对于准分子灯具而言,在进行散热结构优化设计时,应该充分考虑散热设计使成本增加和辐射效率提升使成本降低之间的平衡。

图16 管壁温度对灯具辐照度的影响Fig.16 Relationship between the tube temperature and ultraviolet irradiance

双风扇漏斗式的灯具散热结构与常见的封闭式、通孔式、风扇式灯具在灯具的整体空间上基本一致,灯具内安装的准分子灯管相同,因此双风扇漏斗式的灯具中在不同风速下测得的灯管管壁温度可以代表相同管壁温度下的其他灯具的工作状态。根据表2的仿真和实验结果,可以认为图16中a、b两点的温度及辐照度值代表了双风扇漏斗式灯具、单风扇式灯具的工作状态。双风扇漏斗式灯具(a点)较风扇式灯具(b点)外管壁温度降低了78 ℃,辐照度提高了10.8%。由此可得,双风扇漏斗式的灯具散热结构,能够有效降低管壁的温度,提高灯具的辐射效率。

4 结论

对通孔式和单风扇式2种准分子灯具进行热仿真,分析了现有灯具的散热问题,基于并联管路流量分配模型设计制作了一种双风扇漏斗式灯具散热结构,能够在有效降低准分子灯管内外管壁温度的同时,保持了内外管壁温度的一致性,提高了光源系统的辐射效率。该系统内准分子灯管的内外管壁温度基本保持在100 ℃左右,较单风扇式灯具外管壁温度降低了78 ℃,辐照度提高了10.8%。实验结果也证实了该灯具具备卓越的散热效果,提高了光源的紫外辐射效率。因此该灯具有望能够降低准分子灯的使用成本,提高杀菌和灭活病毒的效率,提升了准分子灯在公共卫生安全事件中广泛应用的可能性。