车规级芯片替代方法及验证模型研究

李祥兵,杨伟民

(神龙汽车有限公司,湖北 武汉 430058)

引言

随着电动化、自动化、网联化和共享化趋势的到来,车规级芯片在汽车上的运用将更加广泛,特别是随着以新势力造车为代表的新能源车的异军突起,国内芯片产业出现了快速发展,芯片的产业规模不断壮大,已形成了包括芯片设计、芯片制造、芯片封装测试以及相关配套产业共同发展的完备产业体系[1-7]。但随着2020年新冠疫情的到来,芯片等关键进口元器件出现严重紧缺,国内芯片产业链和汽车制造出现严重冲击。为应对芯片紧缺的情况,芯片替代、芯片国产化势在必行。整体上看,国内车规级芯片的生态建设并不完善,相应的制造体系并不完备,目前还不具备规模化替代的条件,因此,逐步摸索出芯片替代的可行方法变得日益紧迫。

1 国内芯片发展面临的困境

总体来讲,国内汽车芯片市场规模趋势上升但自主率低,国内缺芯少芯现状给车企发展带来巨大压力。

(1)汽车芯片是汽车新四化发展的关键技术。在汽车领域,造车新势力快速发展,以蔚来、理想、小鹏汽车为代表的新势力快速增长,为国内汽车半导体发展提供沃土。在电动车上,汽车芯片包括感知芯片、计算芯片、MCU、通信芯片、安全芯片、能源芯片、存储芯片等。在以往的传统燃油车上,芯片的总数约为500~600颗(不包含二极管/三极管/传感器),而在新能源汽车上,特别是达到L3及以上级别的自动驾驶车辆上,芯片的总数将达到1 000颗以上,随着智能化、网联化和电动化的发展,计算芯片、安全芯片、无线通信芯片、存储芯片、传感器数量增加明显,单车芯片成本也由2019年的400美元/车上升到600美元/车。因此,芯片短缺,将严重影响国内新能源汽车的布局和发展。

(2)国内汽车芯片自主化率太低。目前,国内汽车芯片使用量占全球市场的30%,但是过度依赖进口,芯片的国产化率非常低。比如在2021年,车载逻辑芯片的国产率只有5.2%、模拟器件只有1.38%、存储类器件只有4.25%、光学半导体只有7.54%。这些数据表明,中国从一个芯片使用大国变为一个芯片开发强国,任重道远。

(3)受全球疫情大环境影响,全球晶圆产能和芯片组装厂复苏进度不可预期,车规级芯片供应商紧张的局面更加凸显,特别是2022年下半年来,8英寸晶圆严重短缺。据推测,芯片短缺局面至少要到2023年底才能有所缓解。

2 车规级芯片的设计要求

2.1 车规级芯片定义

车规级芯片定义为满足汽车质量管理体系、符合可靠性和功能安全要求的集成电路,它需要满足《纯电动乘用车车规级芯片一般要求》(T/CSAE 222—2021)。该技术标准从芯片器件层级、系统层级、控制器层级、整车层级规定了车规级芯片需要满足的要求。比如,该标准规定了全生命周期内芯片设计、芯片制造、芯片封装、芯片测试、芯片应用、报废和回收利用,芯片应符合质量管理体系、质量控制、功能安全、环境要求。汽车的芯片供应商应符合汽车行业质量管理体系IATF16949要求;芯片的设计、制造过程应满足质量控制要求;功能安全体系应满足ISO 26262:2018和GB/T 34590要求。

2.2 性能要求

与消费电子类芯片相比,车规级芯片因使用工况的复杂性和苛刻性,其各方面要求更高,见表1。这主要是因为汽车的使用工况比消费电子复杂很多,比如长时间在高温、高湿、振动、冲击及复杂电气和电磁环境等环境下使用,另外消费者希望他们的汽车比手机等其他电子设备使用寿命更长,一般在10年或更长时间,实际设计寿命需要超过15年/220 000 km,在这种非常苛刻的工况下,车规级芯片也应能匹配这种工况的要求。

2.3 车规级认证要求

车规级芯片开发过程中除了要完成性能试验,功能测试认证也具有很高的要求。这包括:1)基于IATF16949的质量管理体系认证;2)功能安全认证,也称机能安全,是指和一个系统或设备整体安全的组成部分,在各种极端工况下接收输入信号后,仍然能正常工作的能力。功能安全需要满足ISO26262国际标准;3)产品的可靠性测试要求高,这包括针对车规级芯片的可靠性测试(环境测试、电磁兼容性能测试等)需要满足AEC-Q102认证;以及针对功率模组的可靠性测试,需要满足AQG323认证。

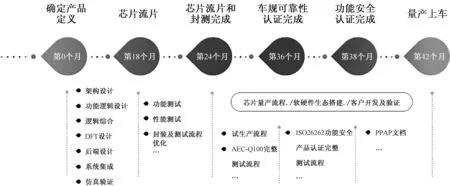

2.4 车规级芯片的开发流程

车规级芯片从产品定义到最终量产的时间一般需要42个月,其中历经产品需求、芯片流片、封装测试、可靠性认证、功能安全认证完成等关键节点,如图1所示。如同整车开发一样,在很早期精准定义客户需求,保证自产品立项时,四年后芯片仍然能满足终端客户日益增长的需求变得尤为重要。

图1 车规级芯片的开发流程Fig.1 Development flow of automotive-grade chips

3 车规级芯片替代思路

在芯片国产化过程中,芯片替换是最简单也是最直观的方法。由于不同厂家之间芯片类型的差异,导致在封装类型和引脚定义上均存在一定的差异,这对芯片直接替代带来了一定的挑战。芯片替换前,首先要分析原芯片需要实现的功能,然后分析芯片引脚定义,然后基于替代芯片的产品说明书,核实替代芯片各个功能引脚的技术参数(电流、电压、频率等)是否与原芯片完全相符,如果需要重新设计接口电路,还要核实接口电路的技术状态,确保接口电路的技术参数也是满足的。 另外,基于当前全球疫情形势,在芯片替代前,还要综合考虑芯片的通用性问题,尽量使用常规芯片来替代,避免后续再次出现芯片供货危机等问题。

3.1 直接替代

直接替代是最简单,也是当前很多汽车零部件供应商普遍采用的方法。这种方式是在核实替代两种芯片的功能、引脚定义以及技术参数(性能指标、引脚功能、引脚之间的尺寸等)完全一致的前提下,不用更改芯片的外围电路,而对原有芯片进行直接替代。芯片替代后,只需要完成少量的EMC和耐久性能试验即可满足替代要求,保证与原芯片性能相同。直接替代一般分为以下几种。

(1)同一型号IC的代换。在替代过程中,如果芯片是同一型号,则替代的难度会降低很多。此时,只要保证替代前后,芯片在电路板上的安装位置或方向完全正确即可,否则,芯片会因为个别引脚不匹配导致整个芯片或电路板烧损,因此在直接替代过程中,要对原芯片定义进行分析对比,特别是引脚的功率参数、电流或电压范围等。比如,有些芯片有正反标记(通过识别芯片表面的方向标记得出),如ICLA4507,该芯片存在正反标记,其他芯片后缀也略有差异,这些特殊的情况也需要考虑。

(2)不同型号IC的替代。这种方式,按照型号前缀数字和字母是否相同,又可以分为前缀字母不同数字相同、前缀字母相同数字不同、前缀字母数字均不同三种替代方式。型号前字母表示芯片制造厂商及电路的类别,前缀中的数字表示产品的系列。一般而言,前缀字母后面的数字相同,大多数可以直接替换。但也有少数芯片虽然数字相同,但功能却完全不同。例如,HA1364是伴音芯片,而uPC1364是色解芯片,二者不能替换。

在车规级芯片替代中,经常遇到不同品牌芯片的替代,比如STM8AF6226TCY(ST)出现供货危机,用瑞萨芯片R5F109GACKFB#50来代替。这两种芯片都属于控制类芯片,用于实现前大灯近远光灯功能的信号控制。在功能相同的情况下,只要保证引脚定义与外围电路连接相同即可。

3.2 非直接替代

非直接代换是指在更换芯片的同时,芯片对应的外围电路也要进行适当的优化,以满足功能或技术参数的要求。这种替代方式,要求两种芯片的功能和性能相同,只是芯片的引脚尺寸、外观等有差异即可。相对于直接替代,由于对外围电路进行了更改,因此需要完成大量的电磁兼容、耐热试验以验证驱动的可行性和可靠性。

(1)不同封装IC的替换。由于两种芯片封装不同,因此在替换过程中需要对芯片的脚位进行整形。比如,双列ICAN7114、AN7115与LA4100、LA4102封装类型一致,而脚位和散热片相差180°,这就要求在替换过程中,要对角相位进行矫正。

(2)线路板电路作用相同,但某个脚位作用不同IC代换。这种替代,可以针对某个具体的脚位位置来简单优化外围电路,如视频信号芯片输出有正、负极差异,只要在某一个引脚的输出端加接到相器后即可代换。

(3)类型相同,但脚位功能不同的IC代换。这类替换必须更改外围PCB线路板电路及脚位排列顺序,工作量很大,相当于全新开发一个电路板。这类替代需要经验非常丰富的工程师指导才能确保替代后安全可靠。

(4)组代作用。这种方式是将芯片及其外围电路看做一个统一的模块,在替代过程中,直接将包含芯片在内的整个模块电路替换掉。

(5)用分立元件代用芯片。有时候可用分立元件代用芯片中被毁坏的局部,使其恢复功能。代用前要弄清芯片内部基本原理、每一引脚的正常工作电压、工作电流、功率、波形图及与外围元器件组成线路板电路的原理。同时还应考虑到:

1)信号可否从芯片中导出并接至外围PCB线路板电路的输入端;

2)经外围PCB线路板电路处理后的信号,与下一级的输入要求是否兼容。若能完全兼容,则可以完全替代。如音频放大部分毁坏,则可用分立元件替代。

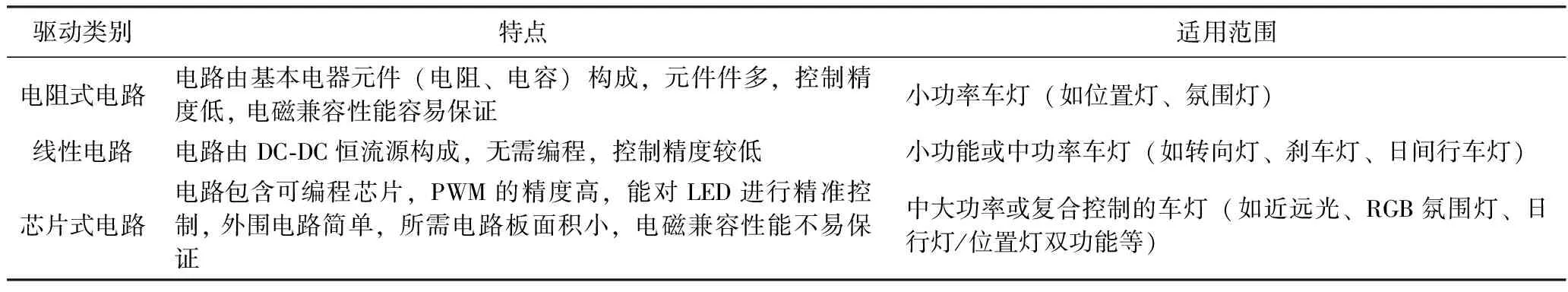

(6)用电路来代用芯片。汽车控制器的电路一般分为三类:纯电阻式电路、线性电路、带芯片(控制器)的电路,这三种电路的区别见表2。

表2 驱动电路分类

对于某些芯片,可以通过采用如上三种更为简单的电路来实现对应功能,同时也可以大幅度降低成本。

3.3 替代策略

无论是直接替代还是非直接替代,都需要在充分了解芯片替代前后的功能、技术参数的前提下进行替代。对两种芯片的替代过程中,需要关注如下策略:

(1)集成PCB线路板电路脚位的序号先后顺序不能出错,否则会导致芯片烧损事故;

(2)替代前后芯片电源电压要吻合,如果不吻合,要通过升降压手段进行调整优化;

(3)测量芯片静态工作电流,如电流远超标准值,则说明线路板电路可能发生自激,这时候需要去耦调节。若增益与之前有所差异,可调节反馈电阻阻值;

(4)代用后IC的输入、输出阻抗要与原PCB线路板电路相符合,检验其驱动能力;

(5)要充分利用线路板上的脚孔和引线,防止线路交叉,避免线路板电路自激,特别是高频自激。

4 芯片替代方案及验证

4.1 芯片替代

基于某一汽车前大灯开发项目,由于芯片出现供货危机,对前大灯驱动芯片进行替代。根据以上所述芯片替代方案,本项目采用了直接和间接替代方式,即用瑞萨芯片替代之前ST芯片,同时将另一款DA芯片的功能用线性电路来实现,如图2所示。

图2 芯片替换Fig.2 Chip replacement

在替换过程中,所选定的瑞莎芯片与ST控制芯片的功能及技术参数基本相同,而且封装尺寸也基本相似,故可以采用直接替代的方式。对于DA数模转化芯片,通过核实整车给车灯的输入信号,发现DA芯片的功能可以取消,但是DA芯片本身还有降电流的作用,故在取消DA芯片的同时,增加了20个小功率电阻来达到同种功效。

4.2 方案验证

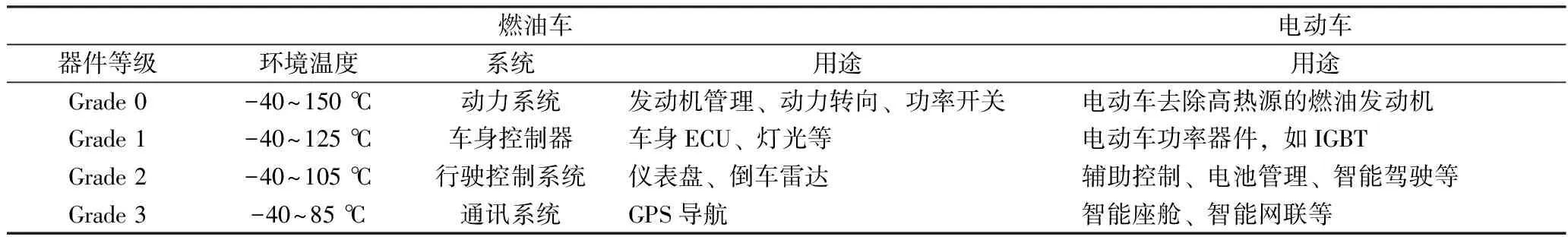

AEC-Q100是汽车可靠性电子的验证标准。它的主要目的是:(1)作为客户参考的标准规范;(2)芯片供应商可以根据规范筛选出可能存在的潜在故障。AEC-Q100基于不同环境工况,将车规级芯片划分为不同等级。其中,最为苛刻的是环境温度在-40 ℃~150 ℃。该标准还明确了芯片在设计、制造、封装、测试、量产等各个阶段的验证和控制标准。对于车规级芯片,具体包含7个类别共40多项功能测试。表3为Rev-H的验证流程和规范内容。具体可以划分为:Group A(加速环境应力测试)、Group B(加速工作寿命测试)、Group C(封装完整性测试)、Group D(晶圆级可靠性测试)、Group E(电性验证测试)、Group F(可筛选性测试)、Group G(密封性封装完整性测试)。

表3 Rev-H验证流程和规范

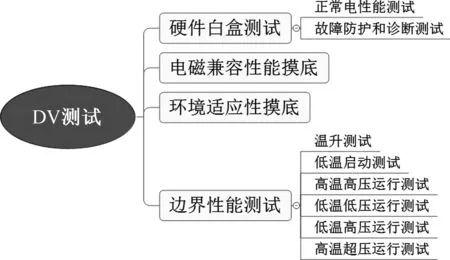

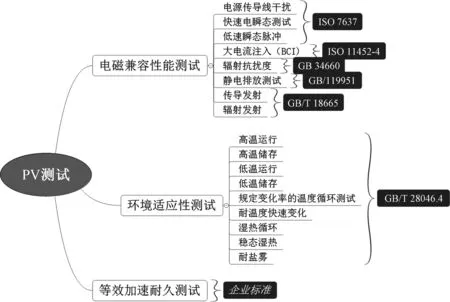

对于复杂的芯片替代,需要根据两者性能的差异,进行选择性验证。一般而言,对于型号完全不同的替代(如本项目中采用了直接+非直接替代方式),需要完成DV和PV验证,如图3和图4所示。这些验证包含EMC、环境测试、边界性能测试、加速老化测试等。某些测试目前有相关的国标可以参考,如无国标参考,可以采用企业内部标准。

图3 DV测试项目Fig.3 DV test program

图4 PV测试项目Fig.4 PV test program

4.3 验证结果

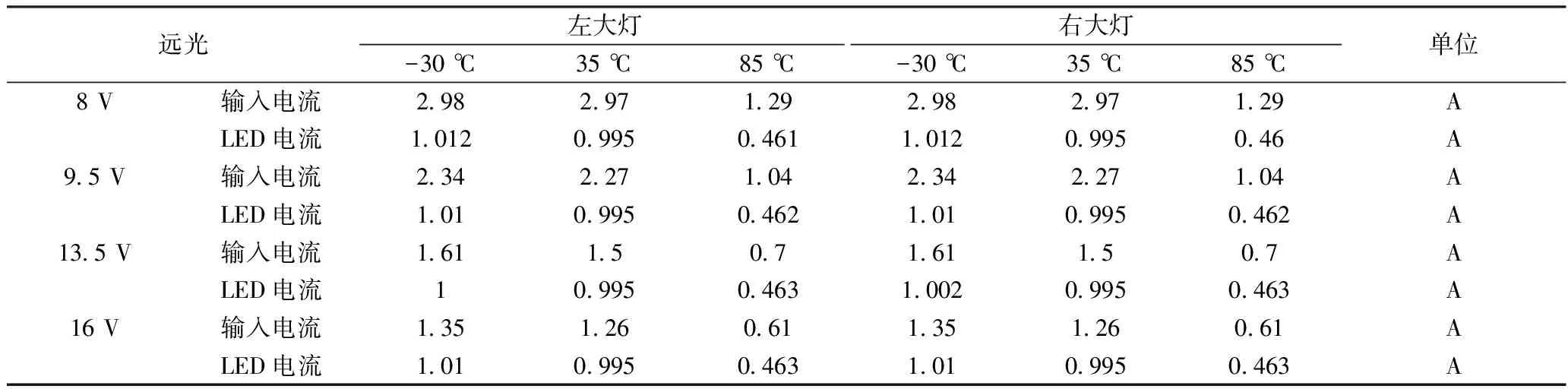

除了上述所有验证项目全部合格外,还增加了三温度四电压测试,用于评估新驱动在极限温度和电压下的电流参数以及出现诊断故障的可能性,见表4。

表4 三温度四电压测试

芯片的安全性和可靠性是决定能否替代的根本因素。为确保更多芯片能进行替代或国产化,结合供应链质量管理要求IATF16949规范和AEC-Q100可靠性的要求,车规级芯片还需要完成如下工作:

(1)建立车规级芯片标准化系统。由电子系统专家牵头建立一套标准化的流程(包括芯片设计、制造、封装、替代或国产化等全价值链流程)。

(2)基于不同的替换方式,创建不同的详细芯片替代验证模型,并将所有的验证工况都考虑进去。

(3)整车厂对于目前项目售后反馈中出现的芯片失效原因分析要形成闭环。以往,主机厂发现售后零部件功能失效并确定是芯片失效为根本原因时,通常会要求零部件供应商或电路板供应商来牵头分析,但很多时候,由于芯片需要邮寄到马来西亚或其他遥远生产场地,导致芯片分析进度停滞不前。由于芯片失效大多数情况下只是个案,主机厂基本放弃了继续寻找原因的努力。实际上,当芯片替代之前出现某种故障时,芯片替换后也大概率会出现类似故障,找到每一处故障的原因并形成相关对策对降低售后的故障率是必要的。

5 结论及展望

在当前全球疫情笼罩形势下芯片供货紧张的问题,分析了车规级芯片的要求及替代设计和验证方法。基于现有项目开发实践表明,相关设计和验证方法基本能满足芯片替代的基本要求。在未来的开发设计中,将对售后汽车零部件的芯片故障继续进行分类研究,找到根本原因,并对本文所提出的验证试验模型进行进一步补充。总体上,国内芯片质量水平和相关配套服务方面,都落后于国外芯片。另外,由于近三年疫情的影响,国外芯片出现较大缺口,但国产芯片在价格上相比国外芯片没有太多优势,甚至更贵,导致国内整车厂及产业链依然倾向于国外芯片。