全尺寸缝翼疲劳试验随动加载技术

刘振宇, 毛 爽

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳试验航空科技重点实验室,陕西 西安 710065)

在飞机结构强度试验中,为了保证在运动状态下试验件被施加的载荷及载荷方向都按照既定模式进行变化,需采用随动加载方式进行试验。多数的试验方案采用双作动筒方式实现随动加载,即一个作动筒控制载荷方向,另一个作动筒控制载荷大小。李小欢等[1]采用位控作动筒控制加载作动筒底座滑动小车,实现了在大形变条件下机翼主翼面的法向载荷随动加载。针对类似于襟缝翼等活动翼面,张柁等[2]通过位控作动筒控制小车改变钢丝绳的角度,并成功应用到某型号扰流板操纵试验中。王鑫等[3]同样采用力控作动筒和位控作动筒加载,解决了某型双垂尾大变形加载干涉的问题。张柁等[4]采用单点双力控作动筒等效分解力载荷的加载方法,同时保证了力载荷施加的大小和方向。

上述技术方案主要实现了对飞机活动翼面结构强度的考验,但缺乏对活动翼面支承结构的考验。而适航规章FAR25 和CCAR25规定中大型客机全尺寸缝翼及其支承结构的疲劳试验是飞机取证前必须要开展的疲劳试验。显然在同一项疲劳试验完成对缝翼、缝翼支承结构的考验,其试验数据比一分为二的试验更加真实且准确[5]。为了实现此目标,需要在双作动筒的方案基础上构建更为复杂的随动加载技术。在某大型客机全尺寸缝翼疲劳试验中,采用驱动系统驱动缝翼及其支承结构进行偏转运动、控制系统驱动作动筒与缝翼同轴运动并施加载荷的技术实现了基于随动加载技术的全尺寸缝翼疲劳试验。

1 缝翼随动加载疲劳试验方案

随动系统由控制系统、驱动系统、随动框架及其他加载机构组成,如图1所示。驱动系统通过翼面驱动机构使缝翼翼面角度依据载荷工况不同而发生变化;控制系统驱动位控作动筒使加载点位置根据缝翼翼面角度变化同步运动;同时控制系统通过力控作动筒对试验件施加对应工况的载荷。控制系统与驱动系统间通过信息交互保证试验过程中加载点与翼面之间的相对位置始终保持不变。

图1 随动加载方案示意图

2 试验件及其支持设计

2.1 试验件构成

缝翼全尺寸疲劳试验的试验件包括1#、2#、3#、4#、5#缝翼及滑轨,缝翼结构如图2所示。缝翼传动系统、作动器假件接口均与真实装机件一致,支承及传动系统结构如图3所示。

图2 缝翼结构图

图3 支承及传动系统结构图

2.2 试验件安装支持

传统的襟缝翼试验通常将试验件单独安装在台架或者机翼上。图4为A380襟翼功能试验。图5为某型飞机襟缝翼试验。

图4 A380襟翼功能试验

图5 某型飞机襟缝翼试验

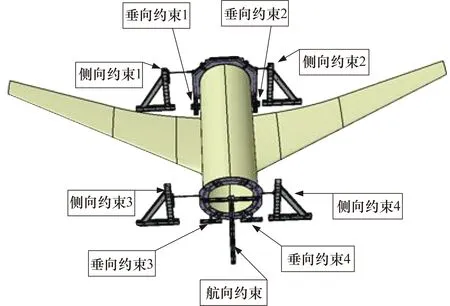

本方案缝翼全部按照真实安装关系安装在翼身组合体右侧机翼上,如图6所示。翼身组合体采用机身前、后端盖的约束方式,共设9个约束点,即垂向4个(前端盖2个、后端盖2个)、航向1个(前端盖)、侧向4个(前端盖2个、后端盖2个),如图7所示。这种安装方式提供了比图4、图5所示的安装方式更真实的试验场景,为试验数据可靠性奠定了基础。试验中,右侧外翼盒段作为缝翼试验件的支持需施加1g载荷,以提供1g变形作为缝翼结构支持边界。

图6 试验件安装示意图

图7 翼身组合体支持安装示意图

3 系统构成

3.1 加载系统

本文根据缝翼定轴转动运动的特点,结合摆臂式随动加载方式[6-7]的技术优点,并参考了文献[8]中的组合式框架应用,针对5段缝翼设计了5个相互独立的摆臂式加载框架,如图8所示。

图8 加载系统图

位控作动筒控制随动框架与缝翼做同轴转动,安装在随动框架上的力控作动筒通过拉压垫杠杆(如图9所示)与缝翼连接并对其施加试验载荷。独立的框架为试验设计、调试提供了快速迭代的可能。拉压垫的硬式连接方式使载荷能够更快地传递到试验件上。加载系统的设计也参考了张勇等[9]提到的地面模拟试验加载系统设计思路和方案。

图9 拉压垫杠杆图

3.2 控制系统

控制系统是随动框架运动及载荷施加的主控系统。框架运动快慢、施加载荷的大小和速率均由其操控,并且控制系统需要保证所有加载点在相同的时间内同时达到规定误差内的设计载荷。

控制系统保证试验在超出误差或试验件承受的载荷超出限制时及时终止试验,从而保护试验件不会受到非正常的损伤。

3.3 驱动系统

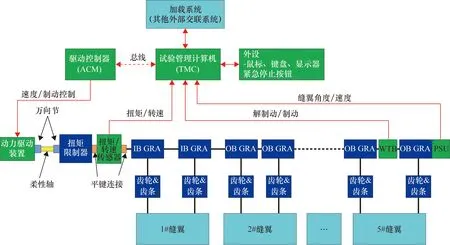

文献[5]中提出一种采用工控机的活动翼面的驱动方式,文献[6]通过数字IO信号实现了翼面与随动框架的同步启停。文献[10]和文献[11]在文献[6]基础上拓展了数字IO通信通道,使得随动框架与翼面的同步通信内容更加丰富,能够灵活处理偏转过程遇到的各种状况。本文结合了文献[5]和文献[6]以及文献[10]和文献[11]的特点构建了一套驱动系统,驱动系统架构如图10所示。

驱动系统由试验控制计算机、动力驱动单元、驱动控制器、力矩限制器、扭矩传感器、扭力管组件、支撑轴承、作动器、位置传感器、齿条和小齿轮等部件组成。

驱动系统中的动力驱动装置(Power Drive Unit,PDU)由电机、制动器和减速齿轮箱组成,提供运行时系统的驱动功能和紧急制动功能。PDU输出端安装有扭矩限制器,限制PDU的最大输出扭矩。此外,PDU与最内侧缝翼作动器通过柔性传动轴连接,降低系统卡阻时的冲击载荷。在PDU输出端还安装了扭矩传感器(Torque Sensor Unit,TSU),用于对PDU输出的扭矩进行实时监测。传动线系由扭力管组件(UJ&TT Ass)和支撑轴承(STB)组成,可将PDU输出功率传递向各个旋转作动器(GRA)。GRA的输出端连接小齿轮,小齿轮驱动安装在缝翼导轨中的齿条实现对缝翼的驱动。在最外侧两个作动器之间安装翼尖制动器(WTB),执行系统的紧急制动功能。最外侧旋转作动器的传动端安装翼尖角度传感器(PSU),实现对系统的位置探测功能。

图10 驱动系统架构图

系统中的马达驱动控制器(ACM)执行PDU中电机和POB(Power-Off Brake,掉电制动器)的控制和状态监控,通过总线接收试验管理计算机(Test Management Computer,TMC)的控制指令并将自身的设备状态健康信息发送向TMC。TMC执行系统的监控和控制功能,根据PSU、TSU的测量信号产生运动控制指令和系统状态信息,并控制WTB和POB的制动、离合状态;同时TMC与控制系统进行实时通信,从而实现缝翼疲劳试验驱动系统与控制系统的同步控制。

4 同步方法

试验正常运行时,采用主从应答控制模式。控制系统是主控制系统,负责实施载荷加载及随动机构运动,并向驱动系统发出动作指令;驱动系统是从控制系统,接收控制系统动作指令,实施角度等参量的加载。系统之间的交互通信充分吸纳了文献[5]和文献[6]中的交互模式,并在此基础上增加了模拟信号的过滤与传递。

缝翼运动的启停由离散量信号控制。其信号的设置参考了文献[6]、文献[10]和文献[11]。在文献[6]的基础上丰富了信号的内容,并通过多离散量叠加技术大幅减少了文献[10]和文献[11]中使用的离散量通道数。试验信号运转流程如图11所示。

图11 试验信号运转流程图

在试验发生故障时,采用实时触发的保护控制模式,即任一系统出现故障,在执行相应保护策略的同时,向另一方发送故障信息,使其启动相应的保护策略。

在运行过程中,控制系统实时接收驱动系统的角度偏转信号,并监控随动框架与缝翼的角度差,以保证加载方向始终垂直于翼面的弦平面。在非偏转过程中,控制系统采用正弦波加载,优先保证加载的跟随性。在偏转过程中,控制系统采用斜波加载,优先保证偏转的线性。通过时间控制,保证缝翼和随动框架角速度一致。其难点在于位控作动筒的伸长量与框架偏转角度对应关系的线性化处理。

构建随动机构的几何数学模型,可以得到随动机构旋转角度与位控作动筒伸长量的函数关系,即

(1)

式中:

(2)

式中:L为作动筒伸出量;r1为作动筒与随动机构连接点到随动机构转轴的距离;r2为作动筒转轴在偏转平面内投影到随动机构转轴的距离;α为翼面偏转角度;α0为0°时角度;h为作动筒转轴到偏转平面的距离;L0为作动筒初始长度;d0为0°时作动筒转轴在偏转平面内投影到作动筒与随动机构连接点的距离。

依据试验中缝翼角度变化范围(0°~ 26.5°),通过模型仿真,获取函数线性较好的区间参数作为随动机构安装的凭据。

使用式(1)配置安装的5段框架与缝翼在30 s内匀速同轴转动时角度随时间变化的曲线图如图12所示。从图12中可以看出,各曲线线性度好,同步误差小。

图12 偏转角度同步图

5 保护与运行

随动加载试验过程中,试验件与加载机构由两套系统驱动,且均处于运动状态。一旦某个环节出错,极易发生事故。因此试验保护措施是从调试到运行等所有试验环节需考虑的重要因素。

翼面传动装置的故障由驱动系统监测执行,包括了偏转超设计、扭矩过载、缝翼倾斜故障、通信故障及其他可预先辨知的故障。

加载系统的故障由控制系统监控,包括位移超限、载荷超限、误差超限、通信故障等可预先辨知的故障。

对于无法预知的故障,系统采用了软硬两种方式进行保护。硬件方式为:在活动翼面与可能发生触碰的位置安装外部机械开关,一旦触碰,试验即停止。软件方式为:采用了角度差监控的保护方式,一旦角度差超过2°即采取保护措施。试验共设计了4类需监控的偏转角度,分别为控制系统理论计算偏转角度、驱动系统理论计算偏转角度、控制系统采集的实际角度、驱动系统采集的实际角度。通过对不同类别的偏转角度计算角度差,就可以获得丰富的角度差限保护方式。

截止目前,试验已经顺利完成了第一阶段4012起落。活动翼面在试验过程中,五段缝翼的角度偏差未超过1°,同步性非常好。表1为载荷误差表。截取了部分加载点连续运行的加载载荷及其反馈误差,其中所有的误差均低于1%。1#点部分加载端点值的命令反馈曲线如图13所示,可以看出,曲线的跟随性及重合度很好,试验的加载精度非常高。

表1 载荷误差表

图13 1#点载荷曲线

6 多试验场景设计

疲劳试验的设计、调试和运行往往是由不同的人员完成的,且疲劳试验通常运行时间长,人员变动大。为了防止人为误操作导致的事故,在本试验中增加了将运行模式与调试模式分开的多试验场景设计。

试验正常运行时,试验人员在只能浏览的场景下监视试验的运行转态。图14为试验运行状态图。监视界面中,无法对试验参数做任何修改。需要完成更多调整时,需要试验的设计人员调入调试场景,在调试界面中完成复杂参数编辑调试工作,如图15所示。

图14 试验运行状态图

图15 试验调试界面

7 结束语

与其他活动翼面的随动加载试验相比较,本方案有以下突出优点。

① 全尺寸缝翼安装在飞机翼身组合体上,高度还原了实际应用场景。疲劳试验对缝翼及其支承机构的考核数据能够为飞机结构强度设计提供更精确的支持。

② 通过试验前模拟运行,试验中信号过滤大幅提高了试验精度,尤其在同类试验中首次将同步偏差控制在1°以内。

③ 首次采用软件实时计算监控试验件与随动平台间角度差的安全保护方式,降低了同类项目采用机械防护的成本,同时提高了保护的灵敏度和可靠性。

④ 融入多场景设计,降低了疲劳试验人员轮转造成的误操作概率。

⑤ 运行速度快,2021年9月29日在适航代表的目击下试验正式开试,至2021年11月12日完成了4012循环疲劳试验。

⑥ 试验运行平稳、可靠性高,期间未发生任何试验干涉、卡死或其他由随动机构引起的故障。

实践证明本方案可行,技术可靠,具备了向同类型试验推广应用的条件。后续将在提高试验偏转速度、压缩试验疲劳试验周期、实现双驱动系统闭环管理目标等方面进行深入研究。