核电厂齿轮箱蜗轮固定螺栓断裂失效分析

徐 科 胡明磊 宋逢兵 吴唯洁

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

螺栓紧固件常用于紧固联接两个带有通孔的零件,是不可缺少的机械零件,广泛用于汽车、内燃机、航空、核电机组等众多机械行业的装配中[1-3]。国内某核电厂对装卸料机桥架系统的桥架滚珠螺母齿轮箱检修,在对蜗轮进行更换时,当拧紧力矩80 lbf(要求范围95~105 lbf)时,出现蜗轮固定螺栓断裂,如图1所示。固定螺栓属于桥架滚珠螺母齿轮箱,在服役过程中螺栓处于受拉状态,蜗轮蜗杆的径向间隙较大,螺栓规格为1/2-13UNC×1 1/4。

图1 蜗轮固定螺栓断裂及装配位置

1 理化试验

1.1 宏观形貌

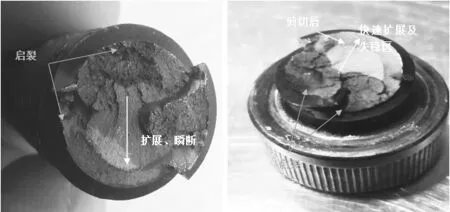

螺栓开裂位于螺纹段,图2为螺栓断口照片,可见螺栓整体颜色分层明显,启裂区位于断口边缘螺纹牙底部位,断面可见两处裂纹源,颜色呈深黑色;扩展区可看到明显的放射棱,颜色由深逐渐变浅;瞬断区可观察到剪切唇,颜色呈浅灰色。

图2 断裂螺栓断口实物图

1.2 化学成分分析

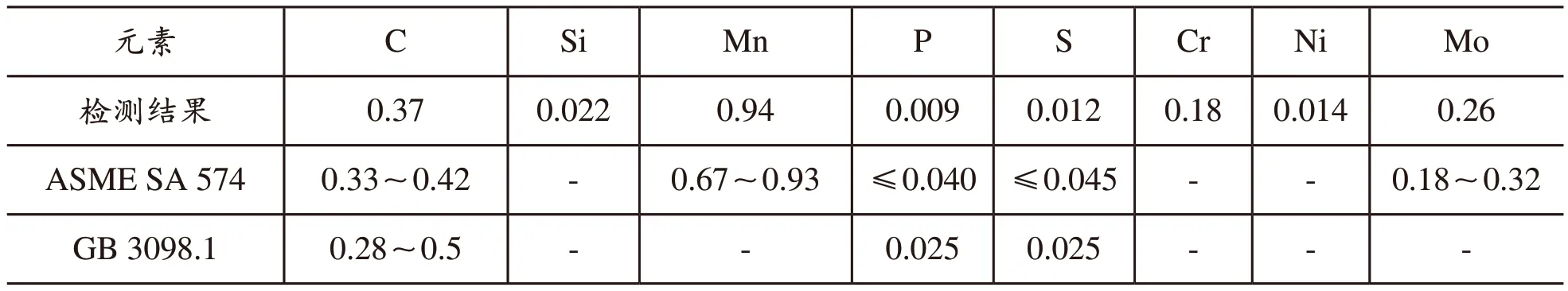

采用火花直读光谱仪依照ASTM E415-2017标准对螺栓进行化学成分分析,其结果如表2所示,其碳含量0.37%,铬、镍、钼等合金元素总含量低于0.5%。对比试验检测结果和标准,该螺栓材料化学成分基本符合ASME SA574 成分控制要求,其中Mn 0.94%略高于规定值0.93%;符合GB 3098.1 螺栓化学成分控制要求。

表2 固定螺栓化学成分测试结果(wt%)及热处理要求

1.3 硬度测试

依照GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》对螺栓进行维氏硬度测试,测试位置为R/2处,选择HV0.3公斤力,测试结果为420、418、419,符合GB/T3098.1中12.9级螺栓385~435HV的硬度要求。

1.4 显微组织测试

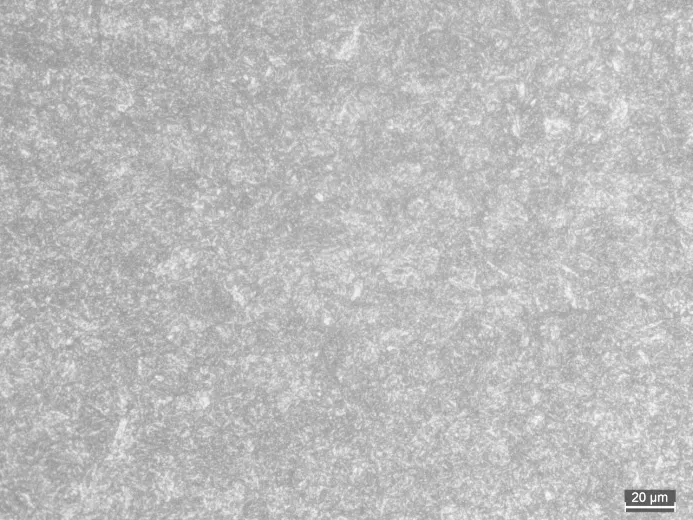

依照GB/T 13298-2015《金属显微组织检验方法》对螺栓进行金相检验,结果如图3所示,显微组织为回火索氏体。观察显微组织照片,该螺栓组织均匀,没有明显粗大或异常的组织。

图3 金相检验结果(500X)

依照GB/T 10561《钢中非金属夹杂物含量的测定-标准评级图显微检验法》对螺栓进行非金属夹杂物测试,其表面没有显著的夹杂物,依据标准判定该螺栓夹杂物为D0.5级,对螺栓性能无影响。

1.5 微观形貌观察

断口的低倍形貌如图4所示。可见断面存在两处裂纹源(图中A处和B处),均位于螺纹牙底部位,并且两处裂纹源附近断面均可见明显腐蚀痕迹。

图4 断口形貌

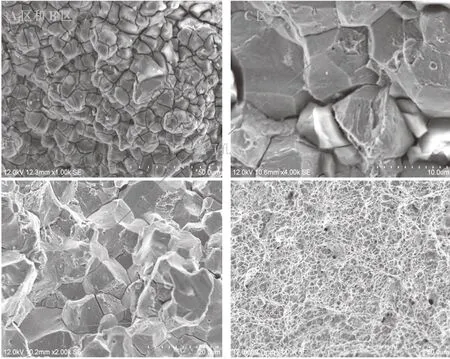

断口各区域微观形貌如图5所示。断面A区和B区微观形貌相同,断口颜色深且边缘被腐蚀产物覆盖,断口呈“冰糖状”沿晶开裂,且呈弧形状向内部扩展,均为断口的启裂区。C区和D区微观形貌,主断面以“冰糖状”沿晶开裂形貌为主,个别晶面显示有“氢气孔”及呈“鸡爪纹”形态的穿晶解理,有氢脆特征,C区为A区的裂纹扩展区,D区为B区的裂纹扩展区。断面E区和F区断口微观形貌呈韧窝状,为韧性断裂特征,E区为快速扩展区,F区为瞬断区。

图5 分布器装置示意图

图5 断口各区域微观形貌

对A区和B区进行能谱分析,A区和B区能谱分析结果,可见均含有为C、Si、Fe、Mn、S、Cr、Zn、O、Cl等元素,A区的O元素含量占31.48%wt,Cl元素0.15%wt;B区的O元素含量占32.02%wt, Cl元素0.57%。在能谱分析前采用丙酮对观测试样进行了超声波清洗,可以排除外来氯离子的引入可能。能谱结果说明螺栓启裂区有少量Cl元素的存在,螺栓的断裂是由应力开裂所导致的。

2 分析与讨论

螺栓的化学成分、硬度、显组织符合标准要求,同批次螺栓氢脆断裂可能性较小且材料性能未发现明显脆化,因此可以排除材料不合格或者材料老化是引起螺栓断裂主要因素。现阶段使用环境中(润滑脂、防咬合剂)卤素含量很低(低于检测阈值),但仍可能存在极少量(低于50ppm)卤素。本次断裂螺栓断口启裂区检测出氯离子,可能为螺栓储运、保养、清洁等安装过程中引入的危害元素[4,5]。

拆卸时发现蜗轮蜗杆的径向间隙较大,导致蜗轮和螺栓产生相对运动,在螺栓断裂部位形成拉伸和剪切复合作用。从断口颜色和形貌来看,螺栓断裂存在启裂、扩展和瞬断三个典型区域,该螺栓断裂可分为三个阶段:

(1)启裂,主要为氯致应力腐蚀开裂。螺栓在拉剪应力和氯离子环境的联合作用下,阳极金属溶解,在(从螺帽起计)第2和第3螺纹的根部的应力集中部位发生腐蚀,并引起开裂,启裂区为A区和B区;

(2)裂纹扩展,这一阶段主要表现为应力腐蚀开裂,与阳极溶解对应的阴极过程为析氢反应,氢原子扩散到裂纹尖端处,使得材料在较低应力水平发生微裂纹萌生和启裂扩展,因此断口微观可见“鸡爪纹”和“氢气孔”等氢脆特征,见C区和D区;

(3)快速失稳断裂,随着应力腐蚀裂纹的扩展,螺栓的实际承载面积不足,螺栓回装过程中在扭矩的作用下快速失稳断裂,断口为韧性断裂,明显可见韧窝特征。

综上所述,螺栓启裂部位存在氯离子,螺纹根部应力集中部位产生应力腐蚀开裂,而阴极析氢反应的氢原子扩散并聚集到裂纹尖端,使得材料在较低应力水平发生微裂纹萌生和扩展,直至承载截面不足并在外力扭矩的作用下发生断裂[6]。因此,该螺栓断裂的根本原因为氯离子引起的应力腐蚀开裂,而腐蚀过程的析氢反应促进了裂纹扩展。螺栓现阶段使用环境中(润滑脂、防咬合剂)卤素元素很低,在一定时间因卤素引起的大范围高强螺栓/螺栓应力腐蚀开裂的可能性较低。

3 结语

本文断裂螺栓的化学成分、硬度和微观组织均为合格,螺栓的断裂主要是由于环境中存在氯离子,导致的其应力集中部位发生应力开裂腐蚀,过程中阴极析氢反应的氢原子促进了裂纹的扩展,最终承载截面不足并在外力扭矩的作用下发生断裂。