HACCP体系在生物降糖发酵低糖沉缸酒酿造过程中应用*

黄祖新,李欣,章文贤,王锐军,黄琳

(1.福建师范大学生命科学院,福建 福州 350117;2.龙岩沉缸酒业有限公司,福建 龙岩 364000)

中国红曲酒分为甜型、半甜型、干型和半干型四大类。甜型红曲酒的代表是龙岩沉缸酒。龙岩沉缸酒是以闽西高山的大冬糯为原料,以甜酒曲(糖化曲)、厦门白曲(散曲)、红曲、非遗传承的特制药曲为糖化发酵剂,经多种微生物共同糖化发酵酿造而成,其糖度(以葡萄糖计)大于100 g/L,以香气馥郁、口味协调、鲜甜醇厚而著称。龙岩沉缸酒曾经获得1963年由国家轻工业部颁发的中华人民共和国国家质量奖金奖,为中国十八大名酒之一,并在全国第二、三、四届评酒会上蝉联全国名酒称号。

随着人们对消费升级以及对生活品质的要求,高甜度的甜型红曲黄酒(包括龙岩沉缸酒)消费者市场规模趋于缩小,年轻消费者不喜欢饮用红曲酒,因此古老的红曲酒必须在口味、工艺技术、营销上进行创新,让年轻人接受并喜欢消费中国红曲酒。近年来市场上,有的甜型红曲黄酒以干型红曲黄酒勾兑或甚至兑水成为低糖红曲酒,是产品失去馥郁愉悦的甜型红曲黄酒的香气特征和独特醇厚口感,特别是名优甜型红曲黄酒经不恰当的方法降糖后,明显降低了优良品质和协调风味。

甜型红曲黄酒如何既降低糖度又保持优良品质和协调风味基本特征,是开发甜红曲黄酒新型低糖品种的关键技术难点。为了保证生物降糖发酵的低糖沉缸酒的优良品质和风味质量,在生产过程中引入HACCP体系,确定质量控制参数和关键控制点是质量管理工作重要环节。HACCP体系应用将有助于生物降糖发酵低糖沉缸酒的研发与规模化生产,满足消费者的需求。

1 生物降糖发酵沉缸酒酿造工艺流程

1.1 工艺流程见图1。

图1 生物降糖发酵沉缸酒酿造工艺流程

⑴ 原料选择

选用当年圆粒饱满,支链淀粉高的闽西高山田出产大冬糯为原料,采用紫金山脉地下优质泉水浸泡,使米粒吸水呈乳白色,不夹带透明质米粒。使用甜酒曲(糖化曲)、厦门白曲(散曲)、红曲、非遗传承的特制药曲四种酒曲。

⑵ 蒸饭

经过浸米、冲洗糯米沥干后,倒入蒸桶蒸饭,桶底通入蒸汽,上桶面的米粒满汽后盖上桶盖,停留10 min左右,蒸到饭粒熟透,软而不烂、无白芯。蒸饭后淋饭是关键技术环节,先用温水淋饭,饭温应冷却至30 ℃左右。

⑶ 搭窝糖化

将淋饭冷却的糯米饭倒入糖化发酵缸中,加入甜酒曲、白曲、特制药曲与糖化发酵缸内的糯米饭相拌均匀,将缸内拌曲后糯米饭稍微压紧,中间挖一个“V形”洞,向下陷窝,这个工序称为搭窝。完成落缸、拌曲、搭窝后,注意糖化发酵缸盖上麻袋,缸内保持温度。

⑷ 冲酒发酵

落缸后3 d后,在酒醅中加入米烧酒和0.3%~0.4%(以缸内原料糯米量计算)红曲,冲酒后边糖化边发酵。冲酒发酵过程在第4、5、6天翻醅,以降低酒醅温度,排除积聚二氧化碳,连续3次翻醅并使酒醅呈红色。第7天进行合醅,三缸酒醪合并成两缸,同时加入剩余米烧酒并搅拌均匀。

⑸ 养醅

第8天合醅后进入养醅期。在养醅期,酒醪的酒精度和糖度还会上升,酸度小幅增加。酒醪中蛋白质大量分解成氨基酸,各种发酵过程的代谢产物形成呈香物质,酒体趋于醇厚柔和。传统养醅期为65~70 d后即可滤酒压榨。

⑹ 压榨

压榨澄清,传统沉缸酒是先抽酒(滤酒)后压榨,抽酒将酒醪中的清酒液过滤出为第一道清酒液,剩余多糟酒醪进行压榨设备进行压榨出第二道酒液,第一道清酒液与第二道酒液混合打入澄清沉淀罐进行澄清。酒液经感官品评和检测后,应具有甜型沉缸酒独特的馥郁香气和协调口味,甜型沉缸酒酒精度15%~17%(体积分数,下同),以葡萄糖计糖度为210~250 g/L。

⑺ 混菌种子液培养

① 制备类干酪乳杆菌一级种子:类干酪乳杆菌(Lactobacillus paracasei)作为生物降糖发酵的细菌,调节类干酪乳杆菌培养基pH值为6.0~6.5,摇床转速为150~180 r/min,培养温度为45~50 ℃,培养时间20 h,获得类干酪乳杆菌一级种子液。

② 制备酵母菌二级种子液:选择酵母菌种(Saccharomyces cerevisiae)作为生物降糖发酵酵母菌,调节麦芽汁培养基pH值为5.5~6.0,摇床转速为150~180 r/min,培养温度30~32 ℃,培养时间24 h,获得酵母菌一级种子菌液。将在糖化液培养基中,接入10%酵母菌一级种子菌液,调节pH值为4.5~5.0,种子培养罐通风比0.04~0.06 m3/m3·min,培养温度28~30 ℃,培养时间36 h,获得酵母菌二级种子液。

③ 混菌种子液培养:将酵母菌二级种子液与类干酪乳杆菌一级种子液相混合,比例为10∶1,调节混合液pH值为5.5~6.0,培养温度50 ℃,种子培养罐通风比0.04~0.06 m3/m3·min,培养温度34~36 ℃,培养时间36 h,获得混菌种子液。

⑻ 生物降糖发酵

以混菌种子液为发酵剂,以酒精度为15%~17%、葡萄糖计糖度为210~250 g/L甜型沉缸酒为发酵基质,采用生物降糖发酵方式进行补料降温发酵生产低糖龙岩沉缸酒。

第一次投料发酵:将甜型沉缸酒投料量为40%,混菌种子液10%,投入发酵罐。调节发酵液pH值为6.0,发酵温度28~30 ℃,发酵时间36 h,获得第一次投料发酵醪。

第二次补料发酵:甜型沉缸酒投料量为50%,调节发酵液pH值为5.5,发酵温度26~28 ℃,发酵时间72 h获得生物降糖发酵的低糖沉缸酒。

⑼ 低糖沉缸酒

经过生物降糖发酵的低糖沉缸酒,经测定糖度为60~85 g/L,酒精度15%~17%,含糖量仅为生物降糖发酵前原甜型沉缸酒含糖量的23%~37%,保持了甜型沉缸酒特征的浓郁香气和口感。

2 HACCP 体系的应用

2.1 危害分析

生物降糖低糖沉缸酒酿造过程中的生物危害体现在微生物的污染和酸败细菌;化学性危害为原料的农药残留、消毒清洗剂;物理性危害为原料中夹带的沙子、小石子等杂质和不恰当的蒸饭操作(见表1)。

表1 危害分析表

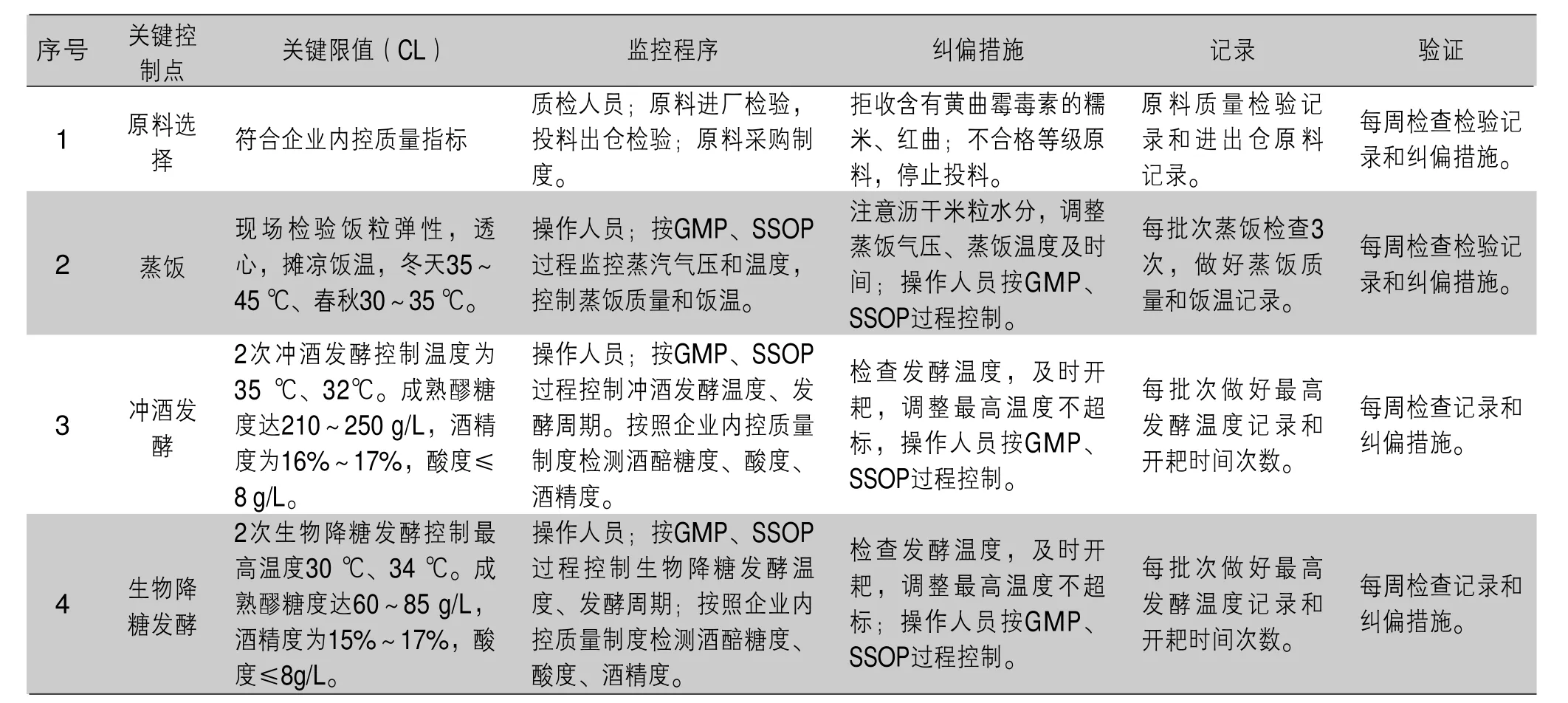

2.2 实施HACCP计划表

生物降糖发酵低糖沉缸酒酿造过程HACCP计划表见表2。

表2 生物降糖发酵低糖沉缸酒酿造过程HACCP计划表

3 结语

⑴ 构建HACCP体系并实施运行,对生物降糖发酵的低糖沉缸酒的整个酿造工艺流程进行观察、记录和检测分析,对各生产工序存在和潜在性的危害进行分析,确定原料验收、蒸饭、冲酒发酵、生物降糖发酵为关键控制点。制订HACCP计划表,对每个关键控制点按照HACCP计划控制,预防、控制或降低生物降糖发酵低糖沉缸酒生产各环节食品安全的危害。

⑵ HACCP管理体系是通过从原料选择到食品加工完成全过程中实际存在和潜在性的危害分析与判定,确立关键控制点并采用HACCP体系相应控制措施,最低限度地减少生物降糖发酵低糖沉缸酒的食品安全危险性,从而保障最终产品具有良好品质和较高食品安全性。但是HACCP不是零风险体系,企业内部应加强管理,建立健全各项规章制度,加强操作人员培训是重要环节。HACCP体系需要与企业SSOP(卫生标准操作规程)、GMP(良好操作规范)一同运行,保证HACCP计划落实,为有效地预防、控制生物降糖发酵低糖沉缸酒的质量事故与食品安全风险提供坚实保障。