基于LabVIEW和TBox的起重机工作参数远程监测系统

周化龙,张 博,石海涛

(1.江苏建筑职业技术学院智能制造学院,江苏徐州 221000;2.中国矿业大学计算机科学与技术学院,江苏徐州 221000;3.徐州威卡电子控制技术有限公司,江苏徐州 221000)

0 引言

近年来,随着国家加大对公共基础设施建设的投资,起重机行业迎来了高速发展期,产品技术和性能有了明显提升[1]。随着对起重机技术研究的持续深入,需要全面监测起重机的各类工作参数,如:监测手柄和卷扬转速参数,评估卷扬系统性能;监测起重机CAN总线报文数据,捕捉异常报文排查疑难故障。起重机工作参数是研发人员开展起重机性能评估、疑难故障分析的数据基础。

目前,起重机工作参数监测主要有现场监测法、远程监测法。现场监测法由测试人员携带采集设备现场跟踪记录起重机的工作参数[2],劳动强度大、监测效率低。远程监测法以自动化程度高、灵活性强等优点逐渐成为有效手段[3-5]。张伟等实现了基于物联网的塔式起重机安全监测[6],该系统具备一定实用性,但监测参数固定,无法灵活调整,通用性不强。鲁强等设计了基于TLink物联网云平台的车载信息远程监测系统[7],实现了对发动机工作参数的远程监测,但其通过GPRS进行数据传输,仅适用于少量、低采样率信号的监测。董梁玉等设计了基于叉车可靠性强化试验的远程监控系统[8],对起重机领域具有一定借鉴意义,但该系统的监控平台通过BOOSTRAP+HTML+CSS+JavaScript方式实现,软件编程较复杂且对车辆CAN总线报文监测的研究较少。

在总结多年起重机性能测试和故障诊断经验的基础上,本文设计了基于LabVIEW和TBox的起重机工作参数远程监测系统,具有监测内容灵活、采样频率高、传输延时小的优点。该系统通过车载TBox终端采集起重机CAN总线报文数据,经4G网络远程高速上传至服务器,远程监测平台实时接收数据,并由图形化编程软件LabVIEW实现各类参数的解析、显示和存储。

1 系统整体方案

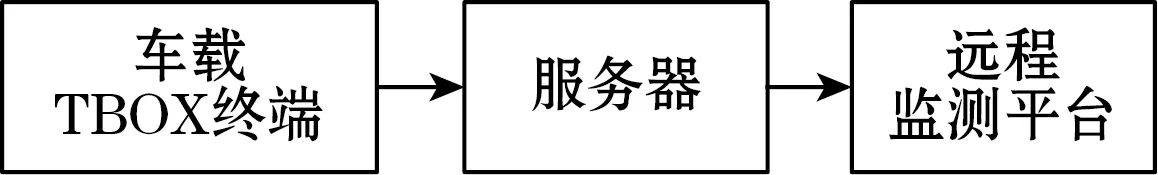

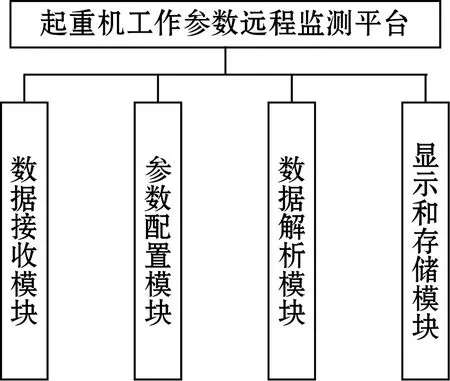

基于LabVIEW和TBox的起重机远程监测系统整体架构如图1所示,系统由车载TBox终端、服务器及远程监测平台组成。车载TBox终端包括硬件和程序2部分,实现起重机CAN总线数据的全量采集和基于4G网络的数据上传。服务器包括主机和MQTT服务程序2部分,是数据接收和发送的中枢。远程监测平台是基于LabVIEW开发的上位机软件,包括数据接收模块、参数配置模块、数据解析模块、显示和存储模块等部分,研发人员通过该平台,进行起重机工作参数的配置、查看和记录。

图1 监测系统整体架构

2 监测系统设计

2.1 车载TBox终端设计

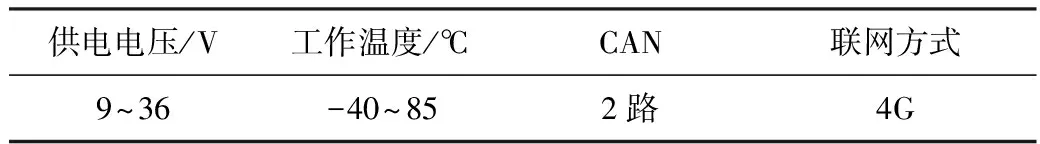

TBox(Telematics BOX)是负责数据发送和接收的车载终端,是车联网的重要组件[9-10]。随着汽车网联化程度的提高,TBox装车量逐年增长,预计到2025年,中国乘用车TBox装配率将达85%,装配超2 000万辆,国内已有众多成熟配套厂商[11]。本系统选用WLM51型TBox,关键指标见表1。其供电电压和工作温度适合起重机恶劣的工作环境,2路CAN可分别采集起重机CAN Open和J1939总线数据,4G联网方式可实现起重机CAN总线数据全量、高速传输,且4G网络覆盖面广。

表1 WLM51型TBox关键指标

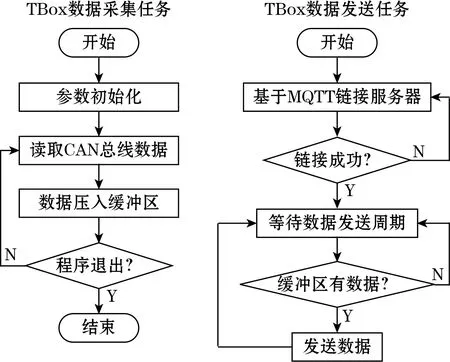

TBox本质上是基于Linux操作系统带通讯功能的盒子,为了实现起重机工作参数的高采样率监测,基于该TBox硬件,开发CAN总线数据全量采集和发送程序,如图2所示。

图2 TBOX程序设计流图

TBox采用MQTT通信协议与服务器链接,MQTT是消息队列遥测传输协议,具有简单、稳定、轻量的优点,广泛应用于物联网通信[12]。为了兼顾数据监测的实时性和采集数据包的大小,MQTT消息数据的发送周期设置为200 ms。

2.2 服务器搭建

鉴于数据传输和处理的要求,服务器系统选用64位CentOS系统,硬件配置采用8核、16 GB内存,带宽为100 Mbit/s。MQTT服务程序可通过运行yum install mosquitto指令实现一键式安装,然后运行service mosquitto start开启MQTT服务。

为了保证数据传输安全,MQTT服务器启用ACL鉴权进行用户访问控制,TBox仅允许发布数据,远程监测平台程序仅允许订阅数据。

2.3 远程监测平台设计

选用LabVIEW 2017软件开发远程监测平台的上位机程序,程序结构如图3所示。

图3 远程监测平台程序结构图

首先通过数据接收模块与服务器建立MQTT协议链接,此后远程监测平台持续从服务器获取TBox回传的CAN报文数据;参数配置模块用于读取用户导入的CAN总线协议配置文档,是后续进行数据解析的基础;数据解析模块根据各参数的解析规则,对CAN总线报文进行解析,得到起重机具体的工作参数;显示和存储模块用于各项参数的显示和记录。

2.3.1 数据接收模块

数据接收模块是远程监测平台持续从服务器获取TBox数据的基础,该模块基于MQTT工具包开发,工具包封装了一系列MQTT操作函数,可实现对MQTT通信协议的链接建立、断开、主题订阅、消息发布、消息接收等功能。

为避免多个监测平台同时链接至服务器时发生冲突,这里采用mac地址+随机字符串的形式产生唯一的Client ID,再通过MQTT Connect函数链接至服务器;然后通过MQTT Subscribe函数订阅TBox上传数据的“主题”;最后在While循环中重复调用MQTT Read Published Message函数,从服务器持续获取实时数据,如图4所示。

图4 数据接收模块程序框图

2.3.2 参数配置模块

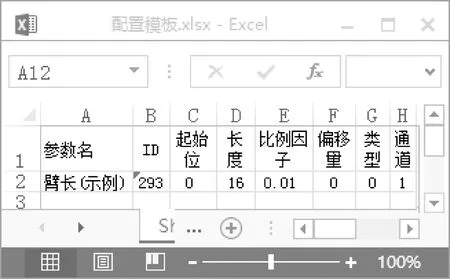

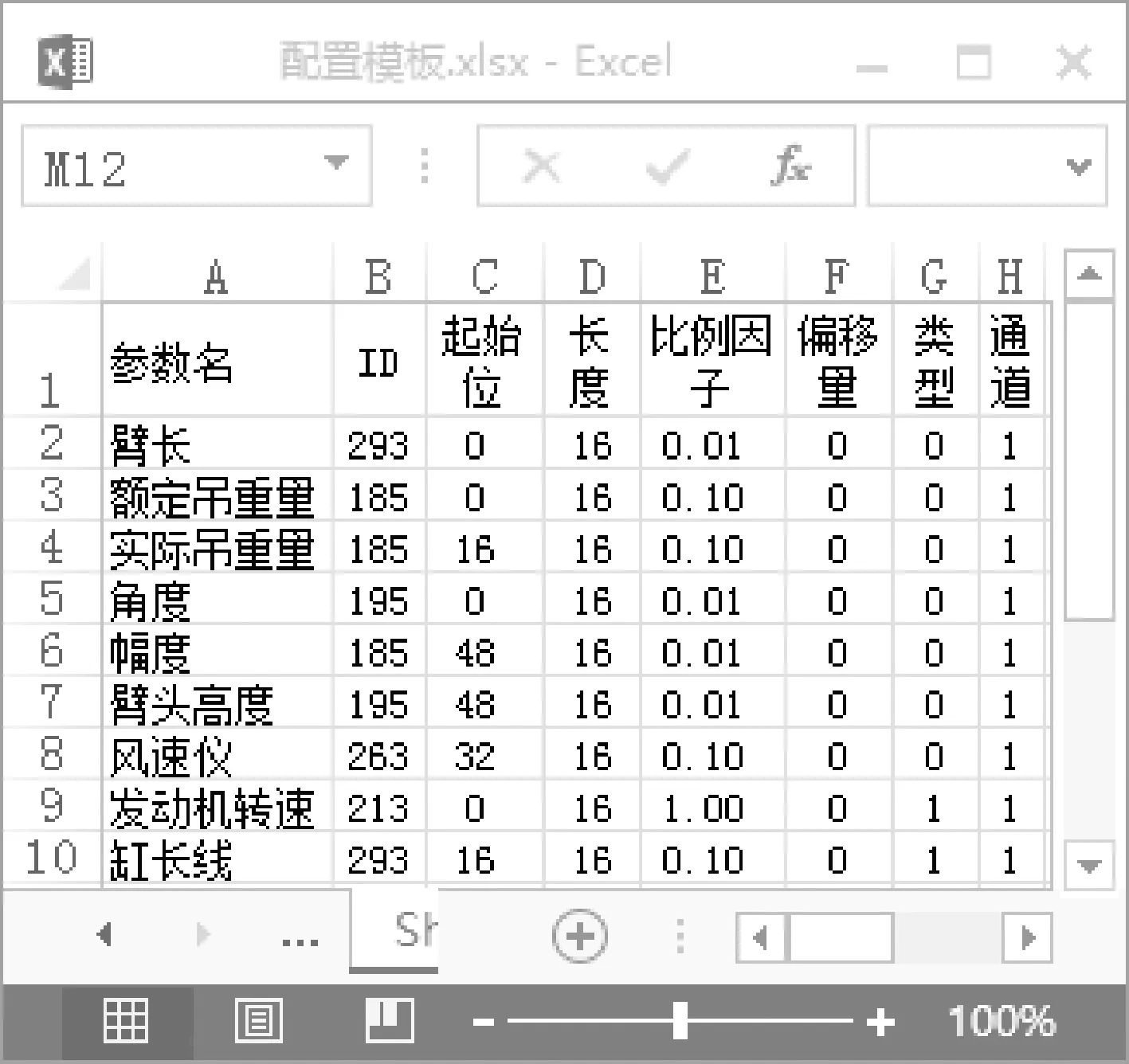

为了满足所监测的参数可灵活调整的实际需求,远程监测平台以Excel文档的形式提供了CAN协议配置模板,如图5所示。由用户根据实际监测需求和起重机CAN通信协议填写Excel文档。

图5 CAN协议配置模板

远程监测平台通过读取Excel文档,获取需要监测的工作参数以及各参数的解析协议,在参数配置模块中通过Excel Get Data函数实现对Excel文档的读取。此外,为了避免用户填写信息不完整,导致CAN总线数据无法解析,程序还进行了信息填写的规范性和完整性检查,见图6。

图6 参数配置模块程序框图

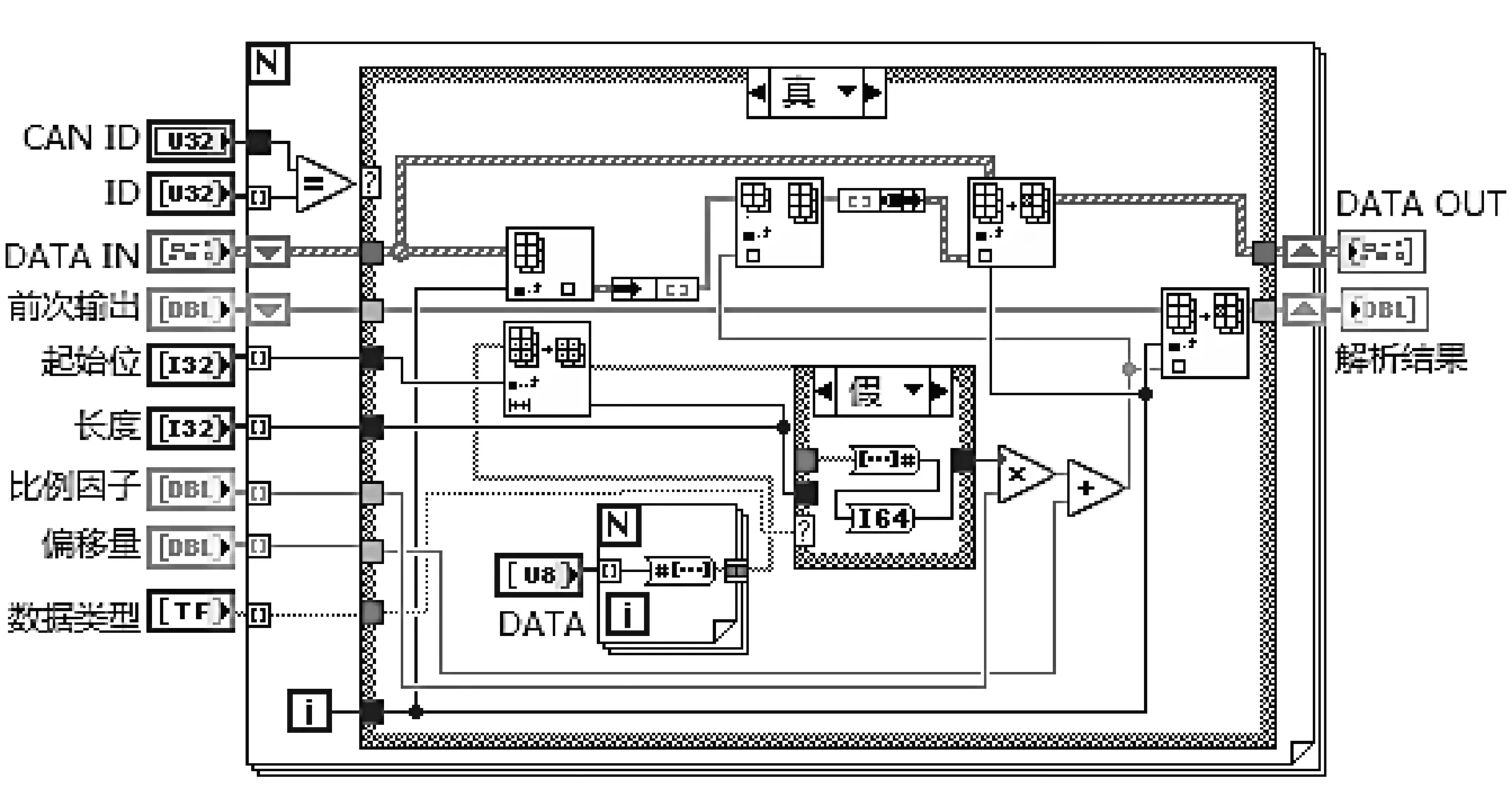

2.3.3 数据解析模块

数据解析模块是远程监测平台的数据处理核心,实现了由CAN总线报文到具体监测参数的实时转换。

对于每帧CAN报文,首先判断其ID是否在用户配置的总线协议列表内,如否,直接跳过并判断下一帧报文;如是,则根据起始位、长度和数据类型获得其对应布尔数组转换后的数值,再由比例因子和偏移量计算得到参数值。根据CAN通信机制,不同ID报文分时发送,即同一时刻仅能获取某个ID的报文,为实现所有参数的同步采样,在解析某一报文时,其他ID报文对应的参数值通过For循环的移位寄存器传递至下一循环,从而保证所有参数同步更新,如图7所示。

图7 数据解析模块程序框图

2.3.4 显示和存储模块

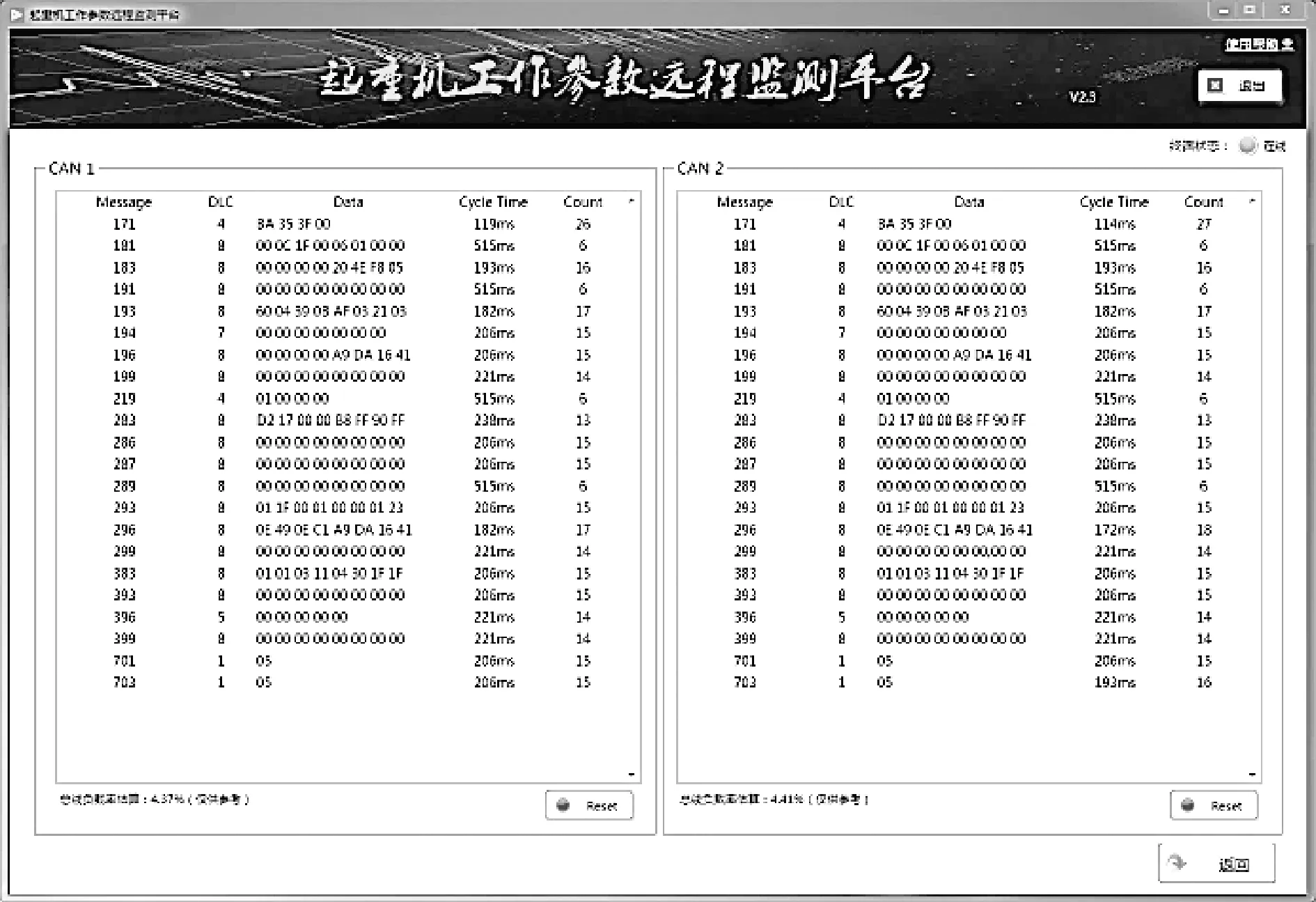

根据实际需求,远程监测平台提供了2种显示模式:原始报文模式和参数曲线模式。

在原始报文模式下,可以实时监测TBox的2路CAN通道所采集的CAN总线报文帧,包括ID、长度、数据、周期、数量等。此外,程序还可根据单位时间内收到的报文数量估算CAN总线的负载率,如图8所示。借助该功能,研发人员能够实时监测起重机各控制器和传感器的工作状态,并通过捕捉异常CAN报文数据,进行偶发故障排查。

图8 CAN总线报文显示界面

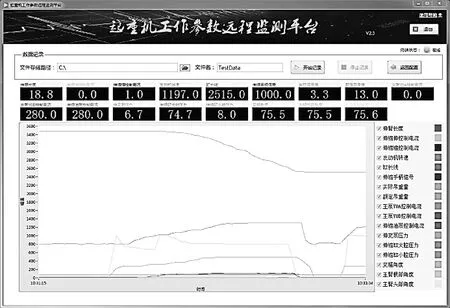

在参数曲线模式下,可以实时监测起重机各项参数值,并在波形图中查看各参数的变化曲线。还可以将监测数据以“.tdms”的格式保存至本地,见图9。

图9 显示和存储界面

“.tdms”格式是NI公司推出的数据管理文件格式,具有文件体积小、访问速度快的优点[13],借助NI DIAdem工具可以进行专业数据分析。借助该功能,研发人员能够开展起重机作业性能的远程测试。

3 系统试验验证

3.1 监测内容灵活性验证

针对起重机监测参数多变的特点,远程监测平台以CAN协议配置文档的方式读取参数配置信息。根据某型起重机的CAN总线通信协议,填写CAN协议配置文档,见图10。并将该文档导入远程监测平台,得到各监测参数的实时数据,见图11。

图10 CAN解析协议信息填写

图11 基于CAN协议配置信息确定监测参数

经验证,远程监测平台能够根据配置文档的内容确定监测参数,反复修改文档内容,并导入平台,发现监测参数能够根据文档内容进行调整,监测内容灵活性验证合格。

3.2 数据采集完整性验证

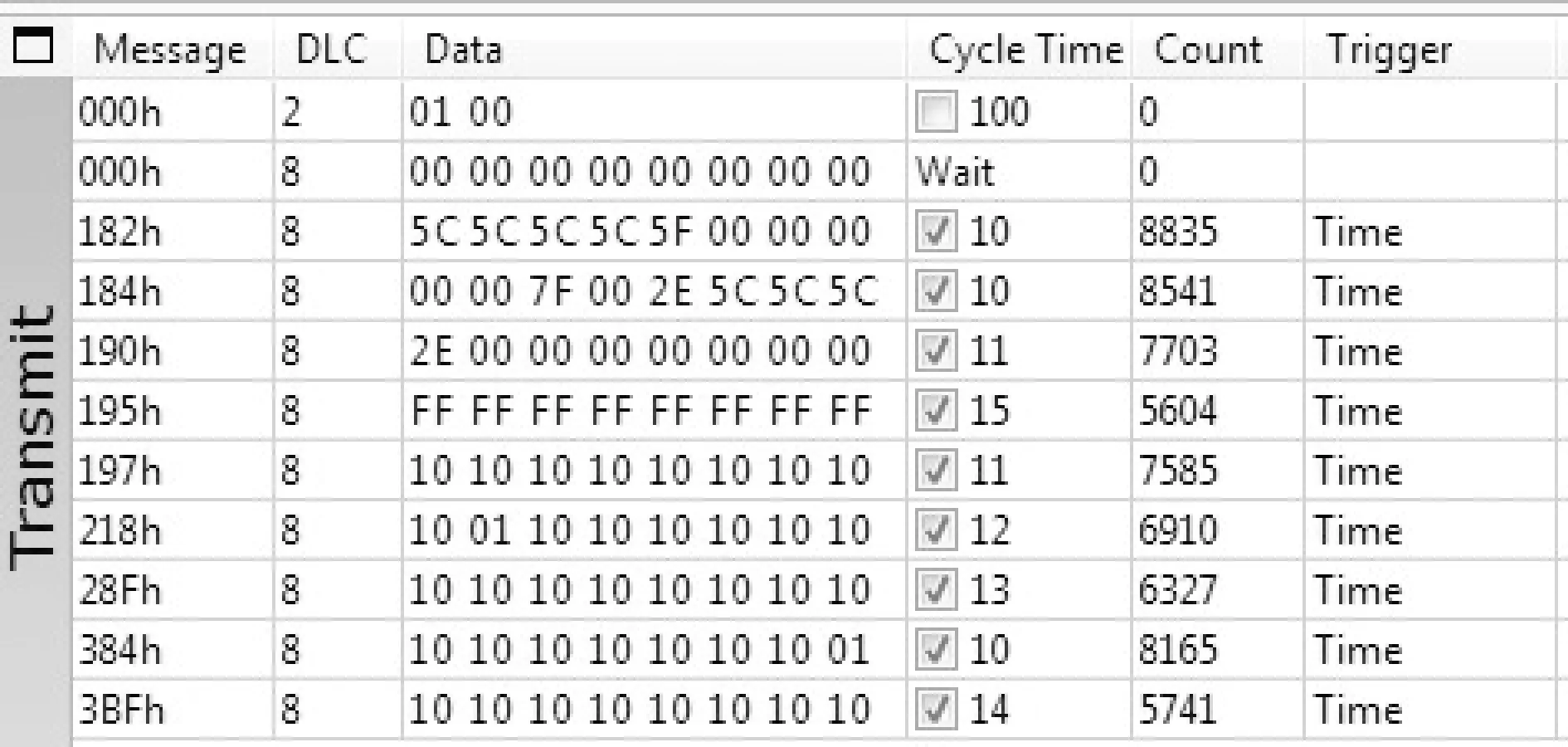

为了实现对起重机工作参数的高采样率监测,由TBox全量采集CAN总线所有报文帧,基于所有报文帧,理论上可以实现任意高频率的采样。为了测试TBox在数据采集和4G网络传输环节,是否存在数据丢失,根据起重机CAN总线负载率,在试验室环境下,利用PCAN工具模拟起重机CAN总线网络进行验证。PCAN是USB转CAN工具,利用其配套的PCAN-View软件实现CAN报文的收发,如图12所示。

图12 PCAN-View总线报文发送界面

将PCAN与TBox组成独立的CAN网络,利用PCAN发送大量CAN报文并由TBox采集,判断PCAN发送的CAN报文数量与远程监测平台端所接收的CAN报文数量是否一致即可。

经测试,当CAN总线负载率为40%时(起重机CAN总线负载率一般低于40%),PCAN累计发送CAN报文65 411帧,远程监测平台端接收到CAN报文65 411帧,数据采集完成率100%,数据采集完整性验证合格。

3.3 数据传输实时性验证

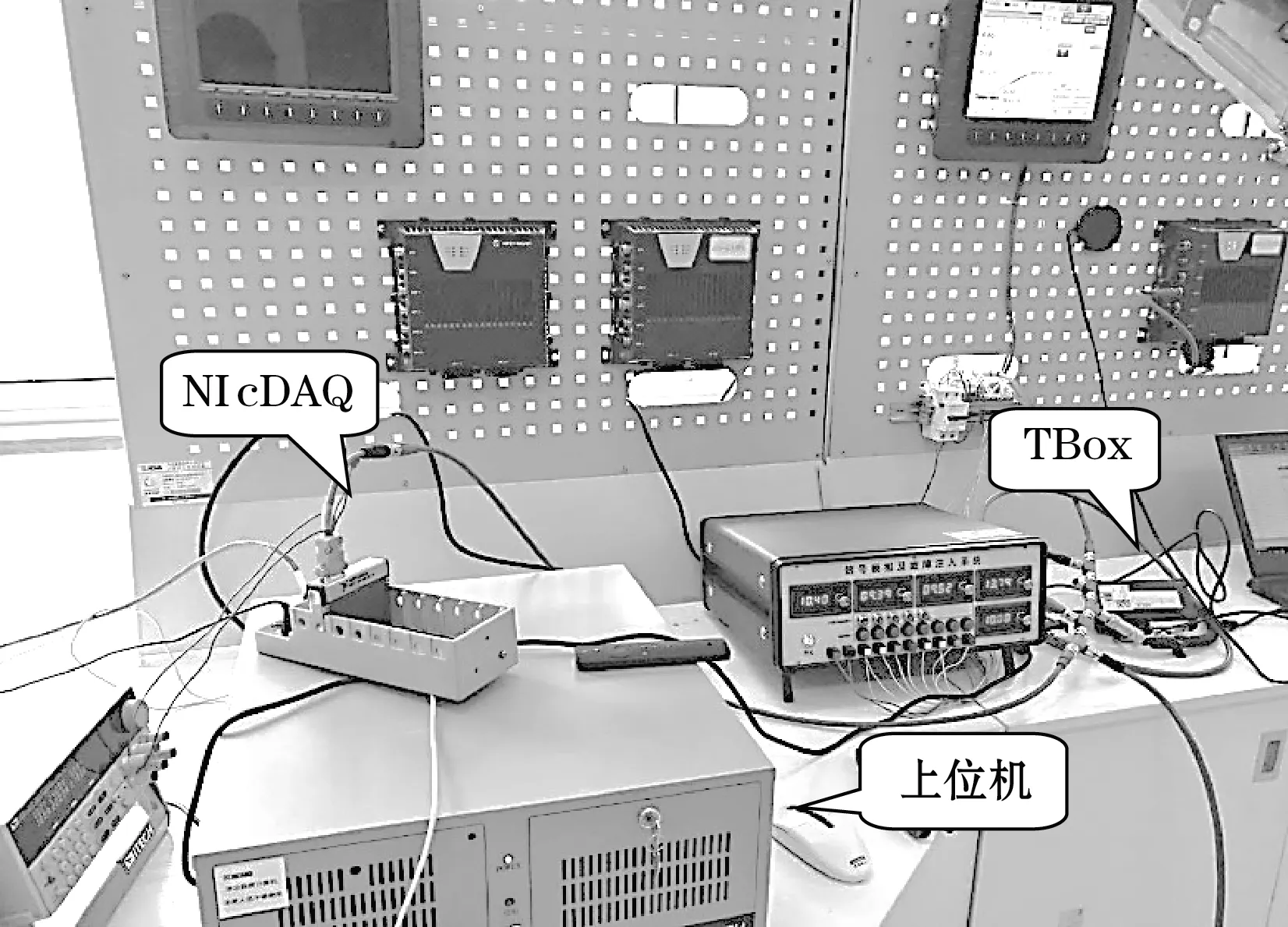

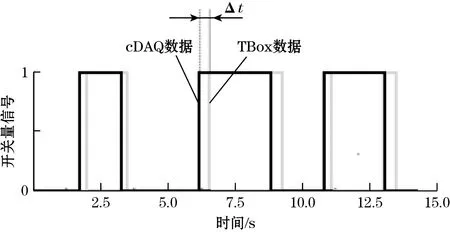

为了测试CAN报文从被TBox采集到最终被远程监测平台记录的全过程耗时,在试验室环境下,编写LabVIEW测试程序,分别基于NI cDAQ和TBox同时

采集同一开关量信号,见图13。NI cDAQ为有线数据采集,数据经板卡直接传输至上位机,传输延时忽略不计,比较TBox数据相对于cDAQ数据的滞后时间来确定数据传输延时。

图13 NI cDAQ与TBox同时采集开关量信号

操作试验台开关使之交替产生0、1信号,采集数据如图14所示。分析数据得到6组传输延时Δt数据,分别为0.32、0.28、0.34、0.41、0.32、0.42 s。计算得到数据传输平均延时350 ms,完全满足起重机工作参数监测的低时延要求。

图14 数据传输延时性分析

3.4 工程应用实践

本系统现已在某起重机制造企业成熟应用,TBox累计装车570余套,为143项起重机性能测试和54项起重机疑难故障诊断提供了数据支撑。

4 结束语

本文从系统组成上分析了起重机工作参数远程监测系统的总体方案和设计方法,并分别从监测内容灵活性、数据采集完整性、数据传输实时性和工程应用实践等方面对系统的性能和可靠性进行了验证。实践证明该系统能够满足起重机性能测试和故障诊断的实际需求。此外,该系统通用性强,除起重机外,还可应用于其他采用CAN总线通信的工程机械车辆。