南极磷虾虾水分离装置设计

刘 平,林礼群,焦 尔,金娇辉

(1 中国水产科学研究院渔业机械仪器研究所,农业农村部渔业装备与工程重点开放实验室,上海 200092;2 青岛海洋科学与技术试点国家实验室深蓝渔业工程装备技术联合实验室,山东 青岛 266237)

南极磷虾是目前已认知的最大单种可捕捞利用的海洋生物资源,生物量高达6.5~10.0亿t[1],是人类巨大的潜在蛋白质储库[2-3],具有打造中国第二个远洋渔业的巨大潜力。南极磷虾浑身是宝,富含磷脂、多不饱和脂肪酸、虾青素等多种营养物质,可以开发功能食品、医药保健品以及高端养殖饲料等高附加值系列产品[2-3],具有形成高值新兴海洋生物产业的广阔前景。

南极海域的一切渔业活动受南极海洋生物资源养护委员会(CCAMLR)的严格管理[4]。CCAMLR 对南极磷虾渔业实行分区限额式捕捞管理,磷虾捕捞呈奥林匹克式的国际竞争形势,即捕捞总量一定,捕捞能力越大的渔船竞争优势就越大。近年从事南极磷虾渔业的主要有挪威、韩国、中国、乌克兰和智利5个国家的10 余艘磷虾船[5-9]。除挪威拥有的3条连续泵吸专业磷虾船外,其余皆为传统尾滑道拖网渔船,但3条连续泵吸式磷虾船的年产量占磷虾总产量的2/3 左右,以挪威为代表的渔业发达国家已将南极磷虾渔业打造成由高效捕捞技术支撑、高附加值产品拉动、集捕捞与船载加工于一体的新型海洋生物产业[5-9],呈现出技术门槛高、产业链条长、经济效益逐级大幅提升的新形态,充分展示了创新技术的巨大生产力。因此南极磷虾捕捞加工自动化程度越高,其捕捞份额占比将越大。同时南极磷虾自身的生物学特性使得南极磷虾从捕捞到加工的时间决定了其产品的品质,如果要作为人类的食品,那么南极磷虾被捕获后必须在3 h内完成加工。南极磷虾捕捞、加工的自动化水平对磷虾产品的产能、质量都具有很大影响。

本研究对捕捞和加工的中间环节虾水分离和输送进行探讨,提升虾水分离的自动化程度,大量缩短加工时间,提高中国南极磷虾产业的国际竞争能力。

1 虾水分离器

本研究设计的虾水分离器国内外并无成熟的设备或产品,主要原因是高附加值的南极磷虾产业是近些年由挪威带动,国内的南极磷虾船都是采用传统捕捞模式,南极磷虾拖网捕获南极磷虾后,由船上门架起吊拖网,南极磷虾在网袋中大量堆积造成网袋中下部南极磷虾挤压破损,严重影响南极磷虾的品质,导致无法进行高附加值的精深加工。国内的捕捞自动化才开始发展,因此虾水分离设备的重点难点在于与泵吸设备的输送能力匹配,并能够无损地传送南极磷虾,同时能够将海水充分分离。设备的沥水能力以及输送方式需要经过设计计算及仿真进行验证。虾水分离器的工作方式是将泵吸设备吸上来的南极磷虾在船上进行虾水分离并输送加工,虾水分离后的南极磷虾直接输送至传送带传送加工室,能极大地减少加工流程的时间,提升加工品质。

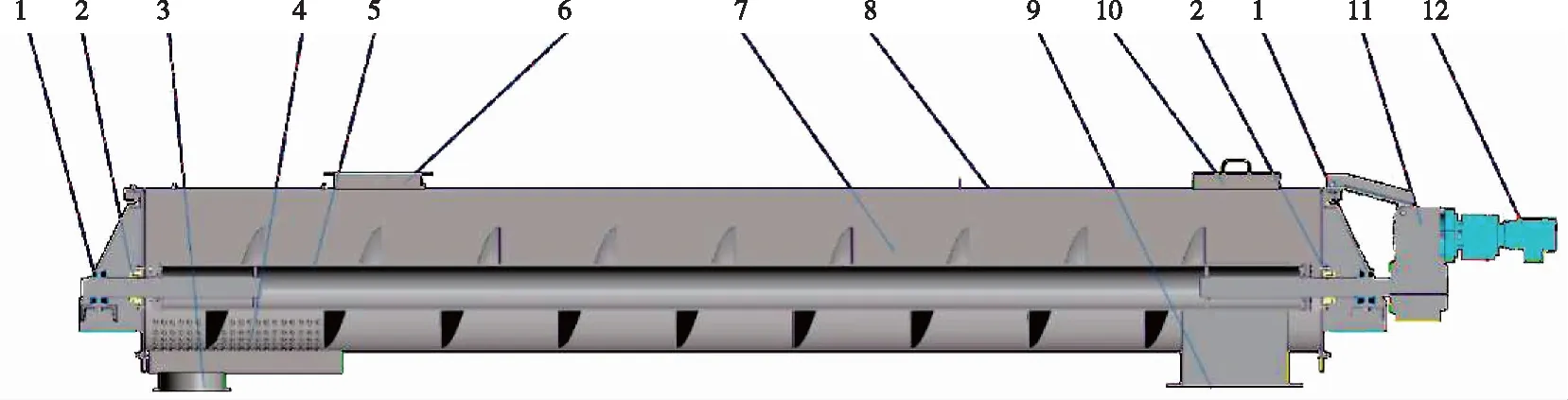

南极磷虾船载输送设备一般要求分离的海水经过专属管路进入废水舱后排出,输送的南极磷虾个体小,可以视为小型块状、颗粒状物料,能够采用螺旋分离输送的方式工作,螺旋输送方式广泛应用与食品、粮食以及饲料等加工行业[10-11],设备可以完全密闭满足船载要求。虾水分离器主要结构由电动机、变速箱、弹性联轴器、轴承座、绞龙、带疏水孔外壳、盖子、入料口、卸料口以及观察孔等组成。其结构如图1所示。

1 轴承;2 轴封;3 出水口;4 疏水孔;5 转轴;6 物料入口;7 壳体;8 盖板;9 物料出口;10 观察口;11 减速机;12 电机

2 虾水分离器设计计算

2.1 虾水分离器额定工况条件

虾水分离器的设计计算包括输送能力计算和水分离能力计算,输送能力计算主要包括了外形尺寸,旋转速度,绞龙直径以及绞龙螺距的计算。本研究以泵吸设备输送虾水混合物的输送量100 t/h作为输入流量,虾水混合比例约为1∶1,其中50 t的南极磷虾通过螺旋输送脱水分离,50 t的水经过疏水孔流出至废水舱或者回流至冷海水舱。在分离脱水后其输送过程中南极磷虾可以当作固体颗粒物进行设计计算。

2.2 螺旋直径的计算

虾水分离器的分离能力取决于输送机的输送量大小,其输入流量中固体输送物计算量需不大于输送机的额定输送量。决定输送量大小的因素主要有螺旋直径、转速、螺距以及填充系数和倾斜系数[12-16],其中螺旋直径D可通过公式(1)计算得到:

(1)

式中:D为螺旋直径, mm;K为物料特性系数;φ为填充系数,根据不同物料选值;C为倾斜角系数;Q为流量,t/m3。

根据公式计算出螺旋直径可圆整为推荐标准直径,可参考国标粮油机械螺旋输送机[16]。

(2)

(3)

式中:IV为物料输送的体积、容积,m3/h;Im为物料输送的质量,t/h;ρ为物料松散密度,t/m3;C为倾斜角系数,螺旋输送机轴线每倾斜1°系数降低2%;S为螺旋螺距,计算方法按照螺旋叶片形式,输送物料的不同而取值不同;φ为填充系数,其数值取决于被输送物的摩擦性质及其黏附属性、螺距。

南极磷虾为软甲纲浮游动物,成虾体长约40~60 mm,个体最大体长可达65 mm,最大个体质量约为2 g[17-20]。其生物特性可看作小块无磨琢性的物料,通过水生个体研究,可采用填充系数φ=0.33进行计算。

2.3 转速的计算

轴转速在满足输送量的条件下不宜过高,防止物料在轴向输送的过程中受到螺旋线方向的切向力过大而被抛起,导致无法轴向输送,故转速n不能超过其极限转速nJ,极限转速应根据物料的不同进行计算:

(4)

式中:A表示物料综合系数。A值与K值需对应取值。

根据公式计算出的转速n还应圆整为标准转速以方便电动机的选取。

2.4 螺距的计算

螺旋叶片采用带冲孔的实体螺旋面型,不仅能够实现螺旋输送而且能够实现滤水功能,其螺距节距可根据手册推荐采用直径的(0.8~1)D,也可直接参考国标粮油机械螺旋输送机[16]中的数值进行选取。

2.5 疏水孔计算

虾水分离过程中需要进行疏水操作,通过将工作设备倾斜布置,方便输入的水能够通过自身重力集中排出。根据物料输入数据分离器需疏水50 m3/h,根据流体计算,当螺旋输送机10°倾斜角摆放时,输入口放低位,分离水通过重力汇集在输入口下方,通过疏水孔分离出去,物料出口放置高位,通过螺旋输送进行物料废水分离。

根据流体连续性原理[21-23],理想流体在定常流动中任意截面的质量密度、流速和截面面积的乘积是一个常数。即质量守恒方程:

Q=Sv

(5)

根据伯努利方程[21],理想流体在同一管中任意两个截面处其截面积S,流速v,高度h,压强p之间有方程:

(6)

根据虾水分离器给定条件可知常量Q=50 m3/h,输入端底部开疏水孔尺寸和数量为φ10 mm×23×20(直径×径向数量×轴向排数),总面积有Sn=0.036 m2,根据公式(5)可得v=0.465 m/s。

虾水分离器工作时输入口输入虾水混合物,疏水孔脱水达到动态平衡后可知:

(7)

分离器中水面高度h有:

(8)

计算得到理想状态下液面高度约为7.4 mm,虾水分离器在10°倾斜角状态下物料出口高度与疏水孔最高位处距离大于250 mm,不会导致虾水分离不彻底进入加工系统,满足设计要求。

3 虾水分离器样机参数设计与校核

虾水分离器样机根据泵吸设备给定流量进行参数计算,Q=100 t/h,其中按虾50 t/h,水50t/h比例进行计算,根据南极磷虾的生物特性表征参考国标粮油机械中给定的数据, 南极磷虾成虾个体约为40~60 mm,外形上虾须虾脚的存在其物料松散密度理论上应小于1 t/m3,按1 t/m3计算,泵吸上来的虾堆积一起,外形参照大豆饼选用填充系数0.33,运行阻力系数选用1.4。即已知流量Q=50 t/h,物料松散密度ρ=1 t/m3,填充系数φ=0.33,特性系数K=0.053 7,计算得到D0=0.437 m,计算结果经过圆整后选用D=0.5 m。则螺距按照推荐公式计算S=0.8,D=0.4 m。

通过公式(3)计算出最高转速条件下能够传送物料质量为Im=47×ρφD2SnC=69.5 t。

通过校核计算可知设备在10°倾斜角状态下Im和Δh都满足设计要求,能够实现虾水分离以及脱水后南极磷虾连续输送的功能。

4 FLOW 3D流体分析模拟验证

4.1 流体运动方程

由于流体存在黏滞性,经过小孔时的流态非常复杂,理论计算只能作为初步的设计依据。为了进一步验证虾水分离的能力和效果,采用FLOW 3D流体动力学软件[23]进行数值模拟和流体仿真。FLOW 3D是一款高精度计算流体动力学(CFD)软件,具有精确预测自由表面流动的功能,FLOW 3D采用了VOF方法[24-25]重大改进后的TruVOF方法[26-27],以提高边界条件的精度和界面跟踪,使计算结果更加合理,解决三维瞬态的自由液面问题。

虾水分离设备涉及的流场为不可压缩流体的自由液面流动模拟[28]情况,流体的黏度和湍流选用RNG模型[29-30],RNG模型可以更准确地描述低强度湍流和具有强剪切区域的流动。其计算公式(9)如下:

(9)

式中:CDIS1,CDIS2和CDIS3都是无量纲的可调参数;u、v和w为流体在坐标系三个方向的速度分量;Ax、Ay和Az分别为三个方向上对应的面积,都是FLOW 3D的FAVOR函数;εT为湍流能量耗散率;kT是湍流动能和;PT是湍流动能的产生;GT是浮力产生项;Diffε为耗散的扩散。

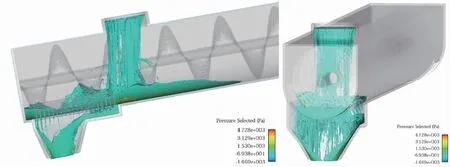

4.2 网格划分和参数设置

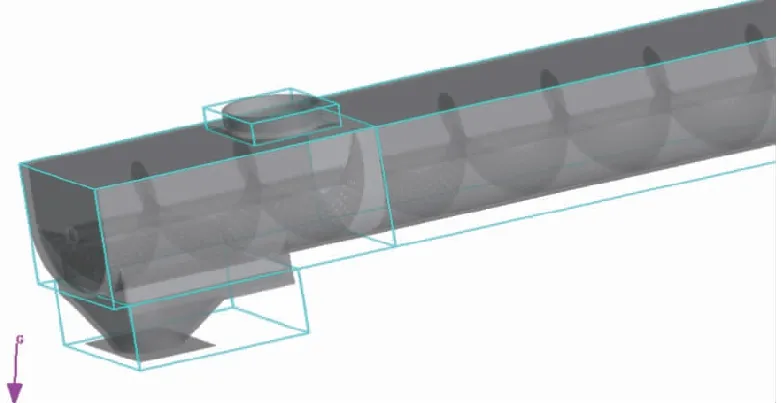

根据设计计算所得参数进行设备的三维模型的建立,模型如图1所示,将模型导入FLOW 3D软件后进行网格划分,将模型分块,涉及流体域的部分网格细化,其他区域则减少网格的细分,这样能够对复杂流域创建更有效的网格。几何图形通过FAVOR方法与网格交互,将几何定义转换为面积分数和体积分数,其中实体部分通过部分阻挡单元体积和面部区域嵌入到网格中,通过FAVOR render能够查看网格与图形交互的情况,其中灰色区域表示固体材料,若实体模型能够完整渲染出,没有实体部分缺失则表示网格划分能够采用。如图2显示:网格设置了4个区域(Mesh block)进行了划分,其中入口、出口和部分主体有流体流过,网格进行了细化,主体另外部分未进行细化以减少计算量,总体网格数量(Total number of real cells)有24 770 200。

图2 网格划分

初始条件设置主要是为域内的实体对象和流体进行设置,设置好重力加速度(Gravity and non-inertial reference frame)以及黏度和湍流(Viscosity and turbulence),选择RNG模型计算方法。设置流体材料为水,属性选用默认参数,然后进行边界条件设置,分别设置流体的入口和出口为压力边界,指定常数为0,表示在标准大气压力条件下无特别压力施加在入口和出口。由于虾水分离器主体和绞龙转轴在网格划分时已经被识别出作为固体部件,因此其他边界条件可以设置为Symmetry。边界条件设置完毕后在入口端添加质量-动量源(Mass-Momentum Sources),指定源外形尺寸为入口接口大小的圆作为流体输入的起点,方向则按照入口方向以流量50 t/h的大小进行输入。最后分别在流体入口和出口添加Flux Surface,Flux Surface是挡板的一种,用于测量流过该挡板的量值,包括流体的体积流量、质量流量和压力等。

关于输出设置,为了监测流体在设备入口、出口和内部流场的瞬时数据,在output界面中选择Hydraulic data选项,该选项会在仿真模拟时在网格中的每个坐标位置计算每个量的一个值,并为垂直列中的每个单元存储一个值,每个周期都会计算变量以确保准确性。保证仿真结果的合理性和真实性。

4.3 结果分析

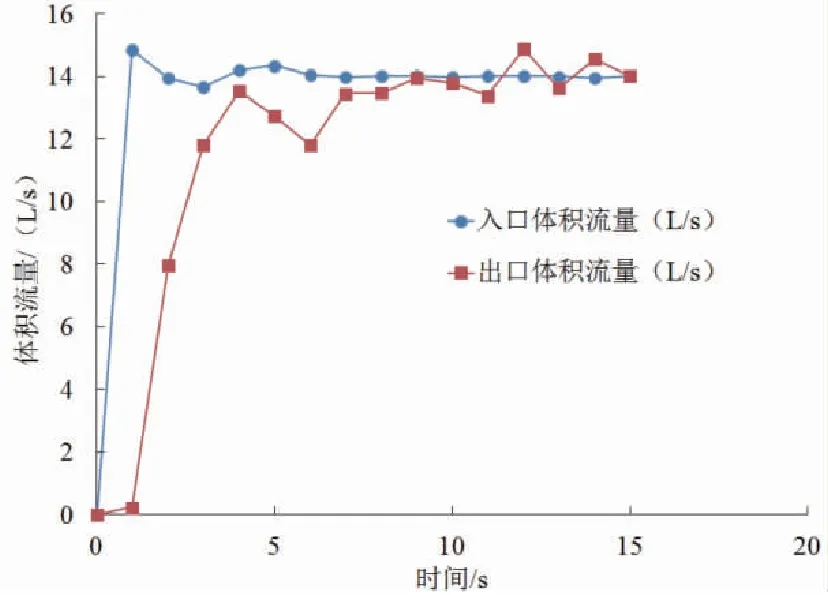

前处理设置完毕后进行仿真计算,根据数值模拟可以得到流体从虾水分离器入口流入后的流态。如图3所示,水从入口进入,沿绞龙叶片滑下,然后沿底部扩散,再受重力作用下汇聚到出水口,根据计算得到瞬态数据得到通量表面(Flux Surface)的时间-体积流量,数值计算结果如图4所示。

图3 数值计算结果

图4 时间-体积流量

图4为不同时间条件下体积流量的变化,从图4中可以看出,模拟开始后入口体积流量开始稳定在14 L/s,流体经过分离器腔体后1 s就有部分流体到达了出口,由于腔体的绞龙叶片、中心轴等阻挡物,导致液体分散扩散后汇聚,约7 s后出口体积流量开始稳定,略有波动,稳态下总体9 s后出口流体体积流量均值为14.029 L/s,与入口流体流入体积流量值相当,出水口出水量与入口进水量达到动态平衡。

结果显示设备水分离的能力能够满足设计要求,不会在主体内形成废水的堆积,少量废水聚集在最左面的端面位置,可以在端面底部开孔引流以达到废水完全排除的目的,实现螺旋输送式虾水分离器的优化。

5 结论

螺旋输送式虾水分离器首先改变了传统鱼水分离器依靠水流、重力被动向下滑动的沥水方式,南极磷虾沿10°倾斜角向上输送,海水从下端流出,使得虾水分离更加彻底,保证了加工线上无多余海水进入,保证了加工品质。螺旋输送的方式能够很好地控制输送速度,平稳的输送能够保证南极磷虾的无损输送,且能够在虾水混合物输入量变化时调整输送速度进行完美适配,面对额定工况流量,其设计分离输出值能够满足需求且有较大余量保证虾水混合物输入瞬时过大的情况。螺旋输送式虾水分离器不仅能够通过转速调节输送量,还能够通过改变倾斜角度进行调节,在输入流量超出额定工况太多时加快海水分离速度,保证整个加工流程正常工作。根据本设计方法可以进行设备的缩放设计,以满足南极磷虾连续泵吸捕捞实际生产过程中不同的输送流量,最终实现连续泵吸捕捞自动化的自主设计及制造。

□