围网网衣清洗装备的设计与打击力试验

徐从晓,张 华,罗梦伟,桂福坤

(1 浙江海洋大学海洋工程装备学院,浙江舟山 316000;2 浙江海洋大学船舶与海运学院,浙江舟山 316000;3 浙江海洋大学国家海洋设施养殖工程技术研究中心,浙江舟山 316000)

近年来,由于传统近岸小网箱抗风浪能力差,过密的生产布局容易造成环境污染和水质恶化,导致养殖生物病害时有发生,品质和养殖效益下降,近海渔业资源出现持续衰退现象[1-3]。在国家及沿海地方政府的倡导和支持下,网箱养殖技术与设施装备取得了长足进步,近岸小型网箱逐渐被深水网箱和围网养殖所取代[4-6]。徐君卓等[7]研究表明围网养殖可有效利用天然饵料生物、实现鱼-贝-藻多营养层次综合养殖,具有抗风浪能力强、成鱼品质高和养殖环境友好等优势。

网衣材料本身无毒,长期泡在深海中会滋生大量丝状藻类等附着物,容易迅速繁殖堵塞网眼,造成网箱的滤水性能降低,使网箱内水流不畅,导致水溶氧量降低,从而造成养殖鱼品质下降[8-10],甚至会因缺氧造成养殖鱼大面积死亡,因此网衣的清洗成为深海围网内水环境物理修复的关键因素之一[4]。

国外对网衣清洗装备研制起步较早,从总体上看,网衣清洗装备已经形成了智能化和产业化,其配套设施齐全,可以对网衣进行有效清洗[11-12]。如挪威Jensen[13]设计的控制多个推进器带动清洗机器人运行到网衣的任何位置,配有多种喷射方式对网衣进行清洗。国内网衣清洗方式有定期换网法、人工清洗法、上提下沉法、生物清除法和机械清洗法等[11],存在清洗周期长、清洁度低、清洗成本高、效率低等缺点[7-12]。

虽然国内网衣清洗装备研究起步较晚,但也研制出了能够进行有效清洗的装置,如王志勇[9]采用高压泵提供动力,利用分歧管清洗盘产生射流,在射流反作用力下带动清洗盘进行旋转喷射清洗。庄集超等[14]通过高压水泵驱动的歧管喷盘进行清洗,采用螺旋桨和浮筒改变机器人清洗轨迹和清洗姿态,以达到最佳清洗效果。

本研究根据围网轨道设计运动小车吊装配有10孔的高压水射流清洗单元进行上下左右横移清洗,设计样机进行水射流打击力对比试验分析来确定该装备最佳的喷嘴直径与形状,该设计与试验可为同类设备研究提供参考。

1 结构及工作原理

1.1 围网网衣清洗装备的设计

该围网网衣清洗装备由动力单元、运动单元、输送单元和清洗单元组成。根据最初试验测试效果,动力单元选用额定压力20 MPa,额定流量50 L/min的三缸柱塞泵,运动单元采用自主设计的运动小车;输送单元的高压水管选用的是高压软管,最大可承受30 MPa压力,用来连接动力单元和清洗单元,输送高压水。

1.2 围网网衣清洗装备工作原理

围网网衣清洗装备由2台伺服电机通过链传动使运动小车在围网轨道上进行移动,清洗单元由吊绳连接小车吊臂通过小车的移动和起吊电机的牵引作用下带动清洗单元对网衣附着物进行横向和竖向的清洗,围网网衣清洗装备如图1所示。

图1 围网网衣清洗装备示意图

清洗单元是本设备最重要的部分,其工作原理是由高压泵提供高压水经高压水管输送分流到2根射流发生管,再经过小孔径的喷嘴产生低压高速的水射流作用在网衣上,从而实现网衣的清洗。

网衣清洗单元如图2所示。

图2 网衣清洗单元示意图

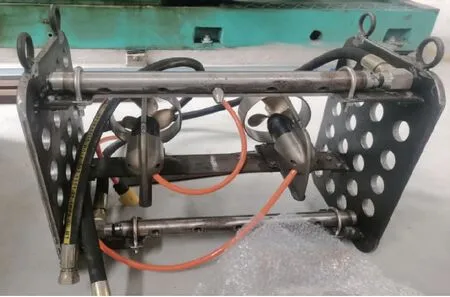

其中清洗单元共配有2根射流发生管,并各装有5个高压喷嘴,且2根高压射流管上的高压喷嘴交错分布,以此来增加射流清洗的面积,提高清洗效率。同时在清洗过程中射流打击力会对清洗单元产生向后的推力,可利用推力螺旋桨来平衡水射流产生反作用力,实现对网衣的近距离贴网清洗,提高对顽固附着物的清洗率。清洗单元样机如图3所示。

图3 清洗单元样机

2 水动力计算

2.1 高压喷嘴内径的计算

高压喷嘴是清洗单元中最关键的部位,高压喷嘴对于清洗装备的清洗效果和效率有很大的影响。高压喷嘴是将高压泵的压力能转换为速度能,高压水进入喷嘴再经喷嘴出水口孔径低压高喷出,其中喷嘴的出水口孔径是整个喷嘴的重中之重,喷嘴的孔径应与高压泵的额定压力和额定流量相匹配,如果高压喷嘴孔径过大则会把高压泵的压力卸掉一部分,达不到其额定压力值。相反,喷嘴的孔径过小则会使泵外在过压工作状态中,高压喷嘴射流出的流量将减小,高压泵会通过过载保护的溢流阀溢流掉一部分流量。因此选择合适的高压喷嘴类型和计算高压喷嘴的内径是清洗装备研究中的核心问题[15-17]。

在进行喷嘴出水口水动力计算过程中,为了方便计算,假设该围网养殖海域的海水为理想流体,流体不可压缩且密度为常量(ρ=1.03 g/cm3)。网衣清洗装备在运行过程中,忽略水泵出水口经过高压水管到清洗单元的流量损失,即流入清洗单元的水与清洗单元通过高压喷嘴喷出的水是等量的[19-23]。因此对高压喷嘴入水口到高压喷嘴出水口之间应用连续性方程[24]可知:

(1)

式中:q为高压泵出水流量,L/min;d1为高压喷嘴入水口内径,mm;v1为高压喷嘴进水口流速,m/s;d2高压喷嘴出水口内径,mm;v2高压喷嘴出水口流速,m/s;n为清洗单元高压喷嘴个数。

在高压喷嘴入水口与高压喷嘴的出水口截取两个断面,应用伯努利方程[24]可知:

(2)

式中:p1为高压喷嘴进水口压力,MPa;p2为高压喷嘴出水口压力,MPa,z1为高压喷嘴入水口高度,m;z2为高压喷嘴出水口高度,m。

两端面忽略高度差,公式两边同时除以g可得:

(3)

联立式(1)和式(3)可得

(4)

(5)

将式(5)代入式(1),考虑到高压水在经过高压管和喷嘴的流动中,会出现流量损失,查阅文献得知,需考虑喷嘴的结构系数u和效率系数η[25],简化可得到高压喷嘴出水口内径理论计算公式:

(6)

式中:η为 高压喷嘴效率系数1.05~1.3;q为 动力单元高压泵的额定流量,L/min;u为 高压喷嘴的结构系数0.90~0.98[25];n为 高压喷嘴个数;P为动力单元高压泵的额定压力,MPa。

本研究设计的网衣清洗装备选用的是额定流量为50 L/min,额定压力为20 MPa的高压泵,高压喷嘴个数为10个,η取1.05,u取0.95,将各参数代入式(6)计算得高压喷嘴出水口内径为0.749 mm。

2.2 水下射流反作用力平衡

平衡水射流打击力产生的反作用力是网衣清洗装备在水下实现平稳有效清洗的关键问题,水射流打击力产生的反作用力会使网衣清洗装备背离网衣,从而使网衣清洗装置喷嘴到网衣的间隔距离过大,损失清洗力度。因此,想要对网衣进行有效清洗,除了网衣清洗装备的压力、流量、高压喷嘴孔径合适外,高压喷嘴到所要清洗网衣的靶距也要在合适范围内,这样才能最大程度利用水射流打击力。为此,在网衣清洗装备的清洗单元上安装螺旋桨反推器,以此来平衡水射流产生的反作用力,进而控制高压喷嘴到网衣之间的距离,从而实现贴网清洗,提高网衣清洗装备的洗净率。

3 网衣清洗装备水射流打击力测试

3.1 主要试验设备

试验设备主要有:高压泵(图4)、高压水管、清洗单元样机、2个长方形水箱(长0.8 m、宽0.5 m、高0.5 m),打击力测试传感器(图5)。根据公式(6)计算得到理论喷嘴孔径为0.749 mm,试验时选取孔径为0.7 mm、0.8 mm、0.9 mm的三组出水口为圆柱形的喷嘴(图7),每组各10个。另外再准备10个出水口为15°的扇形喷嘴(此出水口孔径根据上述试验结果决定),刻度尺一把。

图4 高压泵图

图5 传感器显示器

图6 圆柱形喷嘴

3.2 试验方法及过程

将网衣清洗单元与高压泵连接好,将高压水泵进水口放入圆柱形水桶中,再将孔径为0.7 mm的圆柱形高压喷嘴安装在清洗单元上,把打击力测试装置通电(220 V),放在清洗单元前方,然后将高压水泵和打击力测试装置通电、运行,通过高压水泵上的压力表和测试装置显示仪记录系统压力和射流打击力,再依次将0.8 mm、0.9 mm的圆柱形高压喷嘴依次安装上并记录其测试数据,最终将3组数据进行对比试验,为高压喷嘴选出合适的孔径。其试验配置如图7所示,同时考虑到清洗面积的问题,再将试验选出来的这个喷嘴与同样孔径的15°扇形喷嘴分别进行空气中和淹没状态下的对比试验,为该网衣清洗装备选定合适的喷嘴形状和喷嘴直径。

图7 打击力测试试验配置图

为验证试验可靠性,本研究设计了一组理论打击力与试验打击力的对比试验。根据动量定理,经整理后可得到理论最大水射流打击力[26-30]

(7)

式中:F为 理论最大水射流打击力,N;q1为 射流流量,L/min;P为 水射流压力,MPa;φ为 射流入射角,(°)。

其中q1射流流量通过体积法来测量,具体方法为:用一个长a=0.8 m、宽b=0.5 m、高0.5 m长方体箱作为高压泵供水箱,将水灌至水箱高度的0.4 m处,将装有0.8 mm圆柱形喷嘴的清洗单元运行1 min,测量其供水箱水面高度,计算其1 min使用流量值,其计算公式为:

q1=a×b×(h1-h2)

(8)

式中:a为供水箱长度,m;b为供水箱宽度,m;h1为供水前供水箱水面高度,cm;h2为供水1 min后供水箱水面高度,cm。

为反映从空气到淹没状态下水射流打击力衰减的程度,本研究定义了水射流打击力在空气到淹没状态下的衰减率公式:

(9)

式中:t为水射流打击力从空气到淹没状态下的衰减率,a1为空气中额定压力状态下最大打击力,N;a2为淹没中额定压力状态下最大打击力,N。

本研究所设计的网衣清洗装备最终的工作状态是在水下(清洗单元淹没状态)进行清洗,此时介质由空气变成了密度更大的水,其对高压水射流的阻力增大以及卷积效应的影响,打击力将会严重损失,本文将通过现场试验探索本装置在淹没状态下随着靶距的增大,对应水射流打击力的衰减趋势。将清洗单元与打击力测试装置的压力传感器放入准备好的长方形水池中,使其处于淹没状态,调整两者之间的靶距,运行高压水泵,进行对比实验,测试并记录其数据。

4 结果分析

4.1 打击力理论公式计算与实测对比及流量测量试验

本组试验是通过水射流打击力理论计算公式计算结果与本设备打击力实测进行对比,看其差值,以此来验证本研究所进行试验的可靠性。首先根据试验方法章节的体积法测流量,将试验参数代入公式(8)中,计算得到表1。

表1 体积法测试流量数据

经3次测量计算取其3次结果的平均值,即高压泵压力20 MPa、喷嘴孔径为0.8 mm时,实际射流流量为48.13 L/min。由于被清洗物网衣水射流可以穿透,且由公式(7)可知,当φ为90°时,打击力可以达到最大值,所以本试验采用水射流与网衣垂直清洗。将上述参数代入公式(7)计算得到设备0.8 mm的理论打击力,与试验实测打击力做折线图对比如图8所示,可以看出本试验所测打击力与理论打击力相差很小,考虑到试验存在误差性,所以本试验所测数据可靠。

图8 0.8 mm圆柱形喷嘴理论打击力与试验打击力折线图

4.2 圆柱形高压喷嘴不同孔径打击力的对比试验

对0.7 mm、0.8 mm、0.9 mm孔径的圆柱形喷嘴进行水射流打击力测试,其试验靶距为20 mm,其实测打击力曲线图如图8所示,由曲线图可以明显的看出,当圆柱形高压喷嘴的孔径为0.8 mm时,系统高压泵到达额定压力20 MPa,在3个喷嘴中产生的打击力最大,当装有0.7 mm孔径的圆柱形喷嘴时,高压泵存在过载状态,溢流阀处于工作状态中,系统流量有较大损失,造成打击力过小。当装有0.9 mm孔径的圆柱形喷嘴时,由于喷嘴孔径过大,将系统压力卸掉一部分,使系统压力最大只能达到16 MPa,使高压泵无法在额定压力下工作,也使得其最大打击力小于0.8 mm孔径的喷嘴,综上由试验结果表明,当本装置装配出水口直径为0.8 mm的喷嘴时,可以使该装置产生最大的水射流打击力,不同孔径的圆柱形喷嘴打击力折线如图9所示。

图9 不同孔径的圆柱形喷嘴打击力折线图

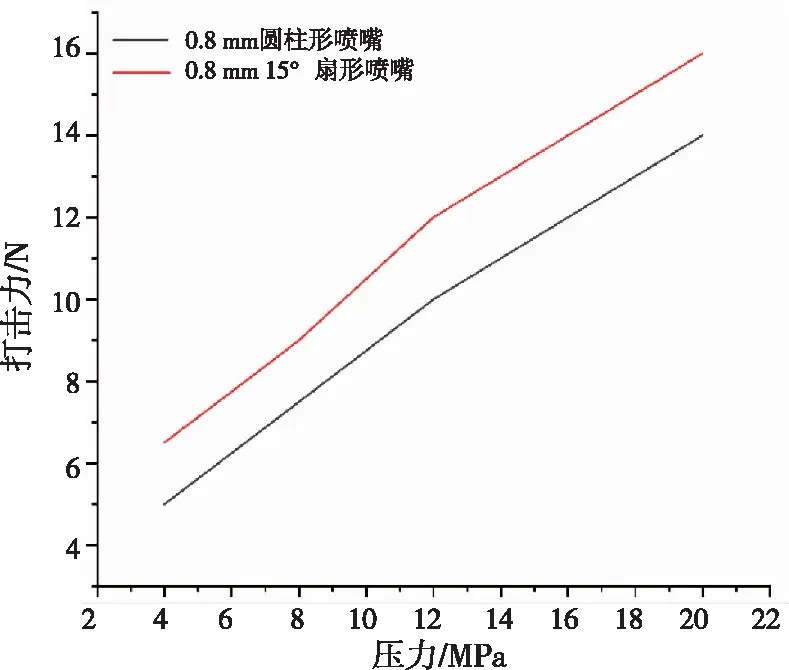

4.3 空气和淹没状态下圆柱形喷嘴与扇形喷嘴打击力的对比试验

上组试验已经确定了本装置喷嘴出水口的最佳直径,但考虑到扇形喷嘴的清洗面积大,会提高整个装置的清洗效率。故设置本组试验来对比同为0.8 mm的圆柱形喷嘴和扇形喷嘴的打击力。本组试验将分别在空气中和淹没状态下进行,靶距同样保持20 mm,其试验现场如图10、图11所示。

图10 空气中打击力试验图

图11 淹没状态下打击力试验图

分析数据得到图12折线图,从折线图可以看出在高压泵额定压力下,0.8 mm圆柱形喷嘴的打击力高于0.8 mm 15°扇形喷嘴的打击力,在实验过程中,观察到空气中扇形喷嘴的打击力虽然小一点,清洗面积明显大于圆柱形喷嘴。分析数据得到图13折线图,可以看出在淹没状态下的扇形喷嘴的打击力远小于圆柱形喷嘴水,且淹没状态下的扇形喷嘴由于水阻力和卷积效应影响将无法增大清洗面积。

图12 空气中打击力折线图

图13 淹没状态下打击力折线图

根据水射流打击力在空气到淹没状态下的衰减率公式(9)并将试验数据代入得到:靶距为20 mm的0.8 mm圆柱形喷嘴的打击力衰减率为62.5%,0.8 mm 15°扇形喷嘴的打击力衰减率为78.6%。综合通过试验结果和打击力衰减率分析可知,扇形喷嘴水射流打击力从空气到淹没状态下的衰减率明显高于圆柱形喷嘴,由于在淹没状态下扇形喷嘴射流束发散性好、清洗面积大的特点反而加大了其射流束在水中的衰减,而射流束集中的圆柱形喷嘴则表现得更好一点。表明水下清洗不能优先考虑扇形清喷嘴清洗面积大的优点,应首选射流束集中且能保持较长射流核心区域的圆柱形喷嘴。

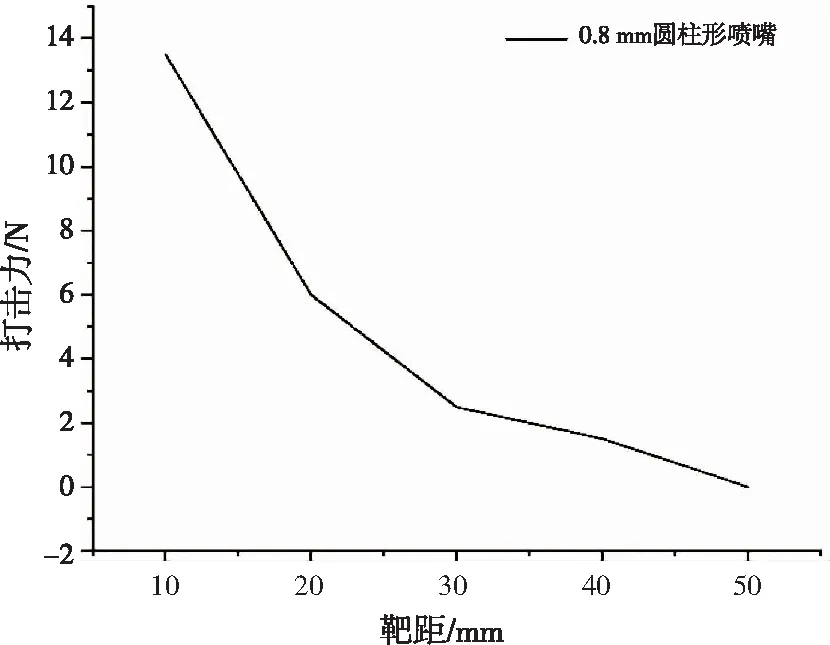

4.4 淹没状态下靶距对打击力的影响试验

为探索清洗单元在淹没状态下随着靶距的增大,对应水射流打击力的衰减趋势,通过试验得到打击力随靶距变化的衰减折线如图14所示。

图14 淹没状态下水射流打击力与靶距的折线图

可以清晰看出,在淹没状态下靶距对水射流清洗的影响尤为重要,在较小的靶距变化下会对打击力产生很大的削弱,在试验中当靶距达到50 mm时,传感器已经检测不到清洗单元的打击力。经试验测试,本装置靶距控制在10 mm以内才能保证清洗效果,本装备在清洗时可利用推进螺旋桨进行贴网清,以此来减小水阻力对水射流打击力的削弱[31]。

5 结论

本研究综合考虑了围网清洗的工况条件,以提高自动化、清洗能力和效率质量降低操作难度为设计目标,整个装置在围栏行走、起吊、清洗都由PLC控制,装备是基于水射流技术对所用海域没有污染,清洗单元采用多喷嘴,上下交错分布的布置提高其清洗面积与清洗效率,设计采用反推螺旋桨来平衡清洗单元带来的反作用力,根据高压泵参数、水动力经验公式计算该装备的喷嘴直径为0.749 mm,加工样机,采用对比试验的方法来分析不同孔径在不同介质、不同靶距下的水射流打击力,结合试验结果最终确定该装备在配有该高压泵(额定压力20 MPa,额定流量50 L/min)的条件下选配孔径为0.8 mm的圆柱形喷嘴最为合适,本研究为高压水射流选配喷嘴和网衣清洗等提供了参考。

□