32 m简支梁顶梁作业对有砟轨道无缝线路状态的影响

王元浩 杨希 王波 郭利康 杨荣山 周智强

1.西南交通大学 高速铁路线路工程教育部重点实验室,成都 610031;2.西南交通大学 土木工程学院,成都 610031;3.中国铁路成都局集团有限公司,成都 610082

在桥上铺设无缝线路可以减轻列车车轮对桥梁的冲击,延长轨道部件和桥梁的使用寿命,是铁路现代化的主要内容之一[1-3]。我国高速铁路桥梁占线路里程的50%以上,为了高速、高质量建造桥上无缝线路,大量采用预应力混凝土简支梁方案,其中32 m 简支梁是高速铁路简支梁的主要结构形式[4],所以针对32 m简支梁的养护维修尤为重要。

我国地震频发,在地震作用下,简支梁桥支座处的锚固螺栓会被剪断[5],支撑垫石承重面容易受损。为恢复桥梁正常功能,保障列车安全运行,需通过顶梁作业更换支座螺栓及重新浇筑受损支座支撑垫石,该作业必然会对桥上无缝线路产生扰动。文献[6]采用有限元仿真手段分析了城市无砟轨道桥梁更换支座和拆除扣件对无缝线路的影响。文献[7]建立桥上CRTSⅡ型板式无砟轨道计算模型,基于顶梁时无砟轨道结构应力变化对简支梁更换支座方案进行了研究。文献[8-10]考虑桥梁结构受力特性,对多种更换支座的顶升技术方案进行了研究。目前对于桥梁支座更换的研究主要关注无砟轨道结构、桥梁结构的受力特性和顶升技术方案优化革新,未涉及顶梁过程中有砟轨道桥上无缝线路钢轨纵向附加力的变化和作业完成后对无缝线路扰动的问题。

本文通过现场测试32 m 简支梁桥顶梁过程中钢轨纵向应变变化,计算得到钢轨纵向附加力和钢轨锁定轨温改变量,再结合桥上无缝线路梁轨相互作用模型,验证并分析不同顶升工况下钢轨纵向附加力变化规律,为桥上有砟轨道桥上无缝线路更换简支梁桥支座施工提供参考。

1 现场测试

现场顶升的桥梁为32 m 简支梁。轨道结构为一次性铺设跨区间无缝线路,平均锁定轨温32 ℃(不含隧道)。采用60N/U71Mn/100 m定尺长无孔新钢轨;采用Ⅲ型有挡肩混凝土轨枕,1 667根/km;采用弹条Ⅴ型扣件;道床采用单层35 cm厚特级碎石道砟。

1.1 钢轨纵向附加力测量方法

采用直接应变法对钢轨纵向附加力进行测量。将表面式应变计沿钢轨方向水平贴在轨腰处,连接静态应变仪,实时获取并储存钢轨应变变化值,再通过计算得到钢轨纵向附加力的变化情况。根据有限元模拟所得结果,在钢轨附加力最大、最小以及中间点位布设测点,便于研究其纵向附加力变化规律以及进行模型验证。

顶梁前将仪器调试无误,持续测量顶梁前、顶梁后及落梁后的钢轨应变。根据静态应变仪测得的钢轨应变,计算钢轨纵向附加力P,计算式为

式中:σ为钢轨附加应力;F为钢轨横截面积,取0.007 745 m2;Δε为测得的钢轨应变差;E为钢轨弹性模量,取2.1 × 1011N/m2。

由于顶升过程时间较短,不考虑温度变化,计算得到的钢轨附加力仅为桥梁顶升作业带来的影响。

1.2 钢轨纵向附加力测试结果及分析

桥梁顶升系统由电动机、高压液压系统、油箱、操作控制系统、千斤顶、油管、分流器等组成。根据顶升方式不同,主要有三种工况:两端支座顶升、单边支座顶升、单墩支座顶升。根据数值模拟的结果,桥梁顶升会对相邻跨有较大影响,且梁缝处钢轨附加力变化较大,所有测点均布置在轨腰中性轴位置。桥墩编号由小里程向大里程方向依次增加,0#墩为桥台。

1.2.1 两端支座顶升工况

两端支座顶升时,顶升位置及测点布置见图1。实测轨温26 ℃。

图1 两端支座顶升工况的顶升位置及测点布置(单位:m)

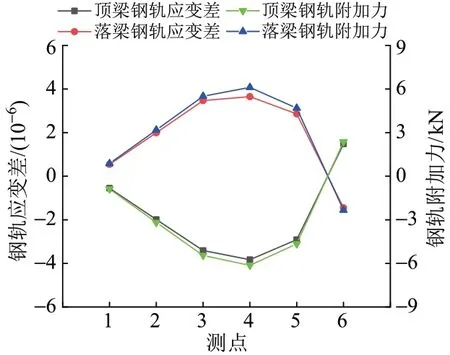

两端支座顶升10 mm 及落梁后各测点钢轨应变差与附加力见图2。可知:①对于顶梁阶段,测点4 的应变差最大,为-3.83 × 10-6,钢轨附加力为-6.14 kN,该点是顶梁阶段的最不利位置;测点1的应变差最小,为-0.55 × 10-6,钢轨附加力为-0.88 kN。②顶梁阶段,桥梁顶升产生的钢轨附加力和应变差成正比,钢轨应变差绝对值在顶升梁缝位置(测点4)达到最大并向两边递减;相邻跨中位置(测点1)钢轨应变差接近0,顶升跨跨中位置(测点6)钢轨应变差为1.7 × 10-6,这表明顶升跨钢轨应变差变化更快。落梁阶段的钢轨应变及附加力变化规律和顶梁阶段相反。

图2 两端支座顶升工况下钢轨应变差与附加力测试结果

1.2.2 单边支座顶升工况

选取1#墩左侧支座作为顶升位置。单边支座顶升时,顶升位置及测点布置见图3。实测轨温32 ℃。

图3 单边支座顶升工况的顶升位置及测点布置(单位:m)

单边支座顶升9 mm 及落梁后各测点钢轨应变差与附加力见图4。可知:①对于顶梁阶段,测点3'的应变差最大,为9.8 × 10-6,钢轨附加力为14.1 kN;测点1'应变差最小,为-0.8 × 10-6,钢轨附加力为1.3 kN。②顶梁阶段,钢轨附加力从梁缝位置(测点3')向两边同时递减;对比关于梁缝对称的测点1'、测点6'位置的钢轨附加力,显然顶升跨的钢轨附加力衰减更快。落梁阶段的钢轨应变与附加力变化规律和顶梁阶段相反。

图4 单边支座顶升工况下钢轨应变差与附加力测试结果

1.2.3 单墩支座顶升工况

选取3#墩所有支座作为顶升位置。单墩支座顶升时,顶升位置及测点布置见图5。实测轨温25 ℃。

图5 单墩支座顶升工况的顶升位置及测点布置(单位:m)

单墩顶升11 mm 及落梁后各测点钢轨应变差与附加力见图6。可知:①对于顶梁阶段,测点5″的应变差最大,为16.3 × 10-6,钢轨附加力为26.1 kN;测点1″应变差最小,为-9.9 × 10-6,钢轨附加力为-15.84 kN。②顶梁阶段,钢轨附加力关于梁缝(测点5″)对称,并向两边同时递减,在相邻梁缝(测点2″)处衰减到最小,为-22.2 kN。相邻梁上的钢轨附加力为负值,并从梁缝向远离顶升位置的方向递增。落梁阶段的钢轨附加力变化规律和顶梁阶段相反。

图6 单墩支座顶升工况下钢轨应变差与附加力测试结果

1.3 钢轨锁定轨温变化

支座修复完成后将梁落回原来的高度,落梁后钢轨内部仍存在残余附加力,引起钢轨锁定轨温的改变。相应锁定轨温变化量Δt的计算式为

式中:α为钢轨的线膨胀系数,取0.118 ℃·mm/m。

对于不同顶升工况,落梁后钢轨锁定轨温变化量见图7。可知:单墩支座顶升落梁后钢轨残余附加力最大,锁定轨温最大增量为0.36 ℃;单边支座顶升工况次之,落梁后锁定轨温最大增量为0.11 ℃;两端支座顶升落梁后钢轨残余附加力趋近于0,锁定轨温基本没有改变。根据TB/ T 2098—2007《无缝线路铺设及养护维修方法》,无缝线路相邻轨条之间锁定轨温相差不得大于5 ℃,三种工况落梁后锁定轨温改变均在允许范围内,不需要进行钢轨应力放散。

图7 落梁后钢轨锁定轨温变化

2 数值模拟

2.1 建立桥上无缝线路梁轨相互作用模型

桥上无缝线路梁轨相互作用模型包括桥梁模型和轨道模型。混凝土梁采用梁单元模拟,固定支座处墩台纵向刚度使用线性弹簧单元模拟,不考虑活动支座的摩擦阻力作用,不对纵向进行约束。采用单层阻力模型对轨道进行简化,钢轨采用梁单元模拟,将钢轨向边跨外延伸100 m,并在钢轨端部施加全部约束以消除边界效应影响。道床纵向阻力作用采用非线性弹簧单元模拟,道床垂向、横向阻力采用线性弹簧单元模拟。钢轨-道床-桥梁耦合模型见图8[1,11-12]。

图8 钢轨-道床-桥梁耦合模型

在顶梁作业区段进行道床阻力测试,根据实测数据拟合道床纵向阻力参数,见图9。

图9 道床纵向阻力及拟合曲线

采用基于双线性阻力参数的桥上无缝线路单层阻力模型,对顶梁作业引起的钢轨附加力展开计算。由图9 可知,随着轨枕位移增加道床纵向阻力增加变缓。依据TB 10015—2012《铁路无缝线路设计规范》,以2 mm 作为道床纵向阻力弹塑性分界点进行简化,得到双线性阻力计算式,即

式中:q为道床纵向阻力,kN/枕;x为梁轨相对纵向位移,mm。

2.2 钢轨纵向附加力数值计算结果及与现场测试结果的对比

2.2.1 两端支座顶升工况

两端支座顶升10 mm 时,计算钢轨附加力,并与现场测试结果对比,见图10。其中128 m 处对应1#墩台。可知:①根据计算结果,钢轨纵向附加压力最大值位于梁缝外侧,为-2.61 kN;钢轨纵向附加拉力最大值位于梁缝内侧,为3.29 kN。②计算结果与现场测试结果变化趋势一致,但差值较大,这是由于现场两端支座顶升会引起桥梁错台,对梁缝处有砟碎石道床扰动较大。

图10 两端支座顶升时钢轨附加力数值计算与测试结果对比

2.2.2 单边支座顶升工况

单边支座顶升9 mm 时,计算钢轨附加力,并与现场测试结果对比,见图11。其中32 m 处对应1#墩台。可知:①根据计算结果,钢轨纵向附加压力最大值位于被顶升梁体左侧梁端,为-15.68 kN;钢轨附加拉力最大值位于被顶升梁体右侧梁端,为13.04 kN,比现场测试结果小7.5%。②计算结果与现场测试结果变化趋势一致,吻合较好。

图11 单边支座顶升时钢轨附加力数值计算与测试结果对比

2.2.3 单墩支座顶升工况

单墩支座顶升11 mm 时,计算钢轨附加力,并与现场测试结果对比,见图12。其中,96 m 处对应3#墩台。可知:①根据计算结果,钢轨纵向附加压力最大值位于梁端处,为-18.13 kN,比现场测试结果小18.3%;钢轨纵向附加拉力最大值为21.5 kN,位于顶升处,比现场测试结果小17.6%。②计算结果与现场测试结果变化趋势一致。

图12 单墩支座顶升时钢轨附加力数值计算与测试结果对比

综上,本文建立的数值模型较为可靠,能够准确预测钢轨纵向附加力分布趋势,但桥上无缝线路道床阻力呈不均匀区域分布[13],且有砟道床受到顶梁作业扰动,导致采用双线性阻力模型的理论计算值与现场测试结果存在偏差。

根据计算结果,顶梁作业对上部钢轨影响范围有限,各工况钢轨纵向附加力在邻跨梁端趋近于0,影响范围在一跨简支梁内;各工况下钢轨纵向附加力峰值均位于顶升位置和梁端位置,现场作业需要重点关注该区域内钢轨稳定性。

2.3 顶梁方案评价

为评价顶梁方案的优劣,改变顶升高度,计算得到不同工况下钢轨最大附加拉力随顶升高度变化的曲线,见图13。可知:对于三种顶升工况,钢轨最大附加拉力均随顶升高度增加而线性增加,较小的顶升高度引起的梁轨相互作用并不显著,有砟道床的整体变形未达到塑性阶段;其中单墩支座顶升工况下钢轨最大附加拉力随顶升高度增加最快,为1.95 kN/mm;单边支座顶升次之,为1.45 kN/mm;两端支座顶升最小,为0.33 kN/mm。可见,两端支座顶升引起钢轨纵向附加力变化最小,且根据测试结果,该工况落梁后对无缝线路锁定轨温扰动最小。因此,建议采用两端支座顶升方案进行更换支座施工。

图13 钢轨附加拉力最大值随顶升高度的变化曲线

3 结论

1)单墩支座顶升落梁后钢轨残余附加力最大,锁定轨温最大增量为0.36 ℃;单边支座顶升工况次之,落梁后锁定轨温最大增量为0.11 ℃;两端支座顶升落梁后钢轨残余附加力趋近于0,锁定轨温基本没有改变。各工况引起钢轨锁定轨温改变均在规范限值5 ℃内,不需要进行应力放散。

2)顶梁作业对钢轨纵向附加力影响范围在顶升桥梁的相邻一跨简支梁以内;不同顶梁方式产生的钢轨纵向附加力峰值均位于顶升位置和梁端位置,作业过程中需重点关注该区域内钢轨稳定性。

3)两端支座顶升对无缝线路钢轨纵向附加力和锁定轨温影响最小,建议采用该方案进行桥梁支座更换施工。