变转速工况对直线共轭内啮合齿轮泵容积效率的影响

张旭燕, 曹文斌, 杨国来, 苗瑞林

(1.兰州石化职业技术大学, 甘肃 兰州 730060; 2.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

引言

齿轮泵作为高可靠、长寿命动力源,在液压系统中应用极为广泛[1-2]。从结构形式上可分为外啮合齿轮泵和内啮合齿轮泵,内啮合齿轮泵结构紧凑、使用寿命长、流量脉动小和噪声低,可工作在较高转速。近年来,随着液压装备向高功率密度方向的发展,内啮合齿轮泵工作转速逐渐在提高,其使用过程中的容积效率也变化明显,为提高内啮合齿轮泵在高转速工况下的容积效率,深入分析影响内啮合齿轮泵容积效率的关键因素,研究不同转速、不同介质属性对应的内啮合齿轮泵容积效率,将为高性能内啮合齿轮泵的研制提供参考依据。

本研究的直线共轭内啮合齿轮泵分别使用液压油、纯水两种介质,在不同转速时的气相体积分布云图及容积效率,分析内啮合齿轮泵容积效率与转速之间的关系。国内外学者关于内啮合齿轮泵不同介质下的特性开展了研究工作,但高性能水液压内啮合齿轮泵尚无定型产品。罗骥等[3-4]开展水液压内啮合齿轮泵的设计工作,对比分析了油介质和水介质下的内啮合齿轮泵性能,并对内啮合齿轮泵关键部件制造工艺进行了研究[5]。王迎春等[6]对比测试了渐开线和直线共轭两种齿形的国产内啮合齿轮泵和进口内啮合齿轮泵,发现国产内啮合齿轮泵容积效率波动明显。王国志等[7]研究了深海环境下的内啮合齿轮泵容积效率。此外,国内一些学者[8-12]采用数值计算的方法研究内啮合齿轮泵在传统工况下的性能;CHAI Hongqiang等[13]通过研究获得了内啮合齿轮泵的流量特性;PHAM T H等[14-16]开展了内啮合齿轮泵配流特性的研究工作;LIU Yingyuan等[17-19]对内啮合齿轮泵内齿圈径向润滑特性进行深入研究,并开展了内啮合齿轮泵分别采用油介质和水介质时的特性研究。国内外科研人员在内啮合齿轮泵研究方面虽取得了一定的成果,但没有开展宽转速范围内啮合齿轮泵容积效率研究。针对内啮合齿轮泵容积效率与转速之间关系的研究,目前没有专门的研究成果可供参考。基于此,本研究采用液压油、纯水两种介质,通过数值计算的方法,研究内啮合齿轮泵转子域空化特性,对比分析出口体积流率,为高性能内啮合齿轮泵的研发提供理论依据。

1 直线共轭内啮合齿轮泵结构

齿轮泵是依靠泵体与啮合齿轮间所形成的工作容积变化来输送液体或使之增压的回转泵。如图1所示为一种直线共轭内啮合齿轮泵,该齿轮泵液体输送平稳、脉动小,有很强的自吸性能,适应温度能力强,内外转子转向相同,磨损小,使用寿命长;内啮合齿轮泵的独特结构,特别适用于高黏度流体输送。

图1 直线共轭内啮合齿轮泵三维模型

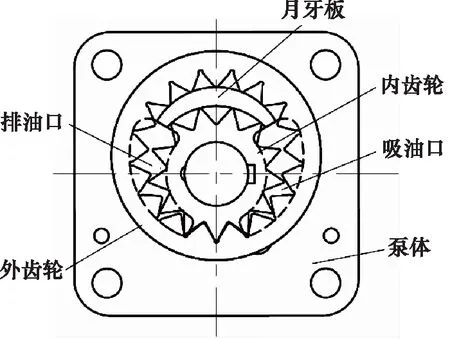

如图2所示为该内啮合齿轮泵的内部基本结构原理图,可以看出,内啮合齿轮泵主体由内齿轮、外齿轮、泵体、月牙板等组成。内齿轮为主动轮,外齿轮(齿圈)为从动轮,月牙板固定在泵体上;工作时,内部齿轮通过轴上平键伸出主动轴通过联轴器与电机轴相连,电机带动内齿轮旋转,内齿轮带动外齿轮(齿圈)旋转;月牙板用于隔绝吸、排油腔。在吸油口,内齿轮和外齿轮(齿圈)脱开,吸油区的容腔体积增大形成真空,完成吸油;吸入的油液通过内齿轮、外齿轮(齿圈)与月牙板形成的密闭过渡腔将油液运输至出油口;在出油口内齿轮和外齿轮(齿圈)互相啮合,压缩高压油进入排油口排油。

图2 直线共轭内啮合齿轮泵结构原理图

2 油、水介质特性分析

油、水两种介质在液压系统中依各自的特点在不同工况使用[20-21]。液压油具有相对较高的黏度,而且油具有润滑效应,可以对齿轮泵内部的各运动部件进行良好润滑。但液压油的泄漏会引起环境污染,这也是油压系统的一大痛点;采用水作为工作介质,具有系统动态特性好、无污染、成本低、温升小、阻燃性和安全性好等优点,随着机械工业的发展,材料研究的不断深入,新一代的水液压系统被广泛应用于煤矿、海洋工程及其他特定领域。

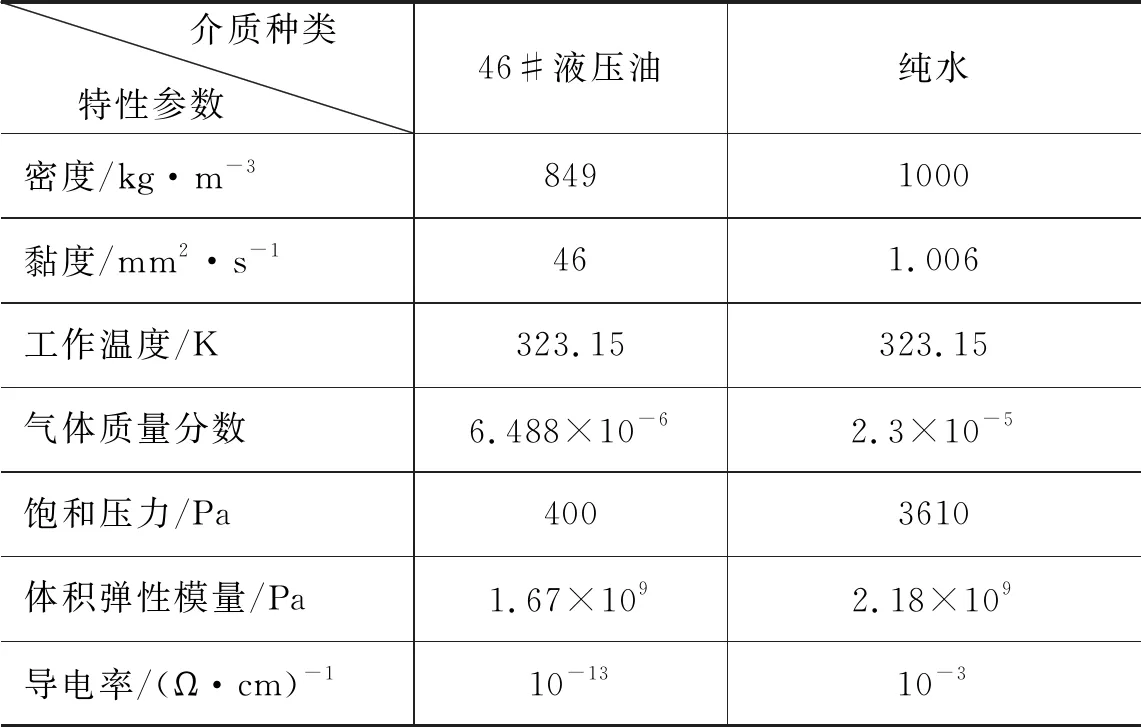

表1为该内啮合齿轮泵的油、水工作介质的特性对比,通过对比可知:

表1 油、水介质各项参数

(1) 46#液压油黏度较纯水更大,流动阻力更大,但高转速下相对泄漏更小;

(2) 46#液压油气体质量分数大约为纯水的1/4,单位质量含气量更少,因此以纯水作为介质的齿轮泵在转动过程中易产生气蚀,造成泵局部压力激增,噪声增大;

(3) 纯水导电率比46#液压油高出约1010倍,因此会造成电化学腐蚀、微生物腐蚀等,具有较强腐蚀性,对材料强度要求更高。

3 内啮合齿轮泵效率分析

3.1 内啮合齿轮泵容积效率

1) 内啮合齿轮泵容积效率计算

齿轮泵的容积效率为工作负载压力下,泵的实际输出流量Qs与空载流量(理论流量)Qt的比值,即齿轮泵的容积效率ηv为:

(1)

式中, ΔQ—— 齿轮泵的泄漏量

2) 影响内啮合齿轮泵ηv的因素

影响齿轮泵ηv主要因素:齿轮泵的间隙泄漏,工作介质的物理性质。

齿轮泵的间隙泄漏ΔQ主要组成为:径向间隙泄漏ΔQ1,端面间隙泄漏ΔQ2(占总泄漏量的75%~80%),(齿轮啮合泄漏ΔQ3占比较小,此计算中忽略不计)。

(1) 径向间隙泄漏量:

ΔQ1=Δqδ1+Δqδ2+Δqδ3+Δqδ0

(2)

(2) 端面间隙泄漏量:

(3)

式中,δ1—— 外齿轮齿顶与月牙板间的径向间隙

δ2—— 内齿圈与月牙板的径向间隙

δ3—— 内齿圈外壁与壳体内壁的径向间隙

μ—— 油液的动力黏度

se1—— 外齿轮齿顶厚

se2—— 内齿圈齿顶厚

n2—— 内齿圈转速

L—— 缝隙沿泄漏方向的长度,L=2πR

v3—— 内齿圈安装外圆的线速度,v3=2πn2R/60

δ0—— 滑动轴承径向间隙

l—— 缝隙长度

s—— 齿轮副端面间隙

r—— 齿轮轴半径

β1h—— 外齿轮高压腔包角

β2h—— 内齿圈高压腔的包角

2β1g,2β2g—— 过渡区的包角

影响容积效率ηv的物理特性主要是由温度引起的黏度和体积变化;温度高,油液黏度小,泄漏量大,容积效率低。

3.2 内啮合齿轮泵机械效率

1) 内啮合齿轮泵机械效率计算

机械效率是指泵理论转矩Tt与实际输入转矩Ti的比值,即齿轮泵的机械效率ηm为:

(4)

2) 影响内啮合齿轮泵机械效率的因素

齿轮泵的机械损失主要包括齿顶与泵体、齿轮啮合副、齿轮端面配流副、轴与轴承等方面的摩擦损失。其中,齿顶与泵体、齿轮端面配流副摩擦引起的机械能损失所占比重大,可分别称为径向摩擦副机械损失与轴向摩擦副机械损失。

内啮合齿轮泵外齿轮齿顶与月牙板径向间隙引起的总功率损失为:

(5)

内齿圈齿顶与月牙板径向间隙引起的总功率损失为:

ΔPδ2=Δqδ2Δp+ΔPhδ2

(6)

内齿圈外壁与泵体外壁径向间隙引起的总功率损失为:

ΔPδ3=Δqδ3Δp+ΔPhδ3

(7)

轴向摩擦副功率损失:

ΔPs=ΔPhs+ΔQ2Δp

(8)

3.3 转速对内啮合齿轮泵效率的影响

1) 转速与容积效率的关系

(1) 当齿轮泵的转速较低时,会出现液压油难以吸入的现象,因此转速过低时,齿轮泵有可能无法正常稳定工作,此时容积效率很低;

(2) 根据齿轮泵的内泄漏式(2)、式(3)可知,当压力和温度不变时,降低转速,齿轮泵的间隙泄漏增大,因此泵的容积效率减小;

(3) 外齿轮(齿圈)/壳体摩擦副润滑膜压力场由三部分组成:静压压力场、动压压力场以及挤压压力场。

静压压力场分布与工况、间隙没有关系,只与润滑膜边界压力有关;动压压力场与外齿轮(齿圈)转速、润滑膜厚度场的位置梯度有关;挤压压力场与润滑膜厚度场的时间梯度有关。

通过分析可知,油膜的动压效应跟转速和油膜厚度场的位置梯度有关系,工作压力不变,径向力基本保持不变,动压效应也基本保持不变,但减小转速后,厚度场的位置梯度要增大,因此油膜的最小厚度减小。此外转速降低后,外齿轮(齿圈)的偏心运动位置幅值也增大了,表明外齿轮(齿圈)的偏心运动速度及挤压效应也增大了。

外齿轮(齿圈)的偏心位置受工况影响,工作压力越高、转速越低,外齿轮(齿圈)偏离壳体的中心越远,外齿轮(齿圈)与壳体之间润滑膜厚度越小,外齿轮(齿圈)与壳体越有可能发生金属接触等磨损现象。

2) 转速与机械效率的关系

根据功率损失式(5)~式(8)可知,当压力和温度不变时,降低转速,齿轮泵的功率损失减小,因此泵的机械效率增大。

4 数值计算

4.1 流道抽取及网格划分

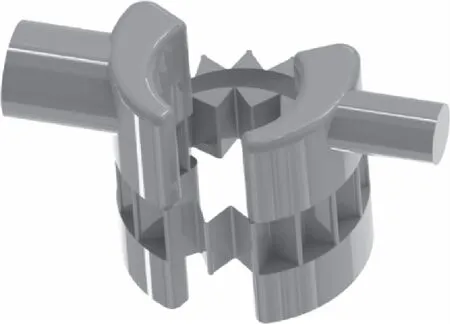

对图1所示的内啮合齿轮泵进行流道抽取,抽取的流道模型进行优化处理后如图3所示。将内啮合齿轮泵流体域模型导入PumpLinx,吸排油口和平衡槽处的网格模型采用一般网格模型生成,内、外齿轮啮合区域采用转子域特殊网格模型。内啮合齿轮泵内流道网格模型质量及数量是影响计算模型准确性的关键,直接影响到计算精度及计算效率,因此需要正确合理的网格模型,以容积效率为判据指标,对内啮合齿轮泵进行网格无关性验证,当齿轮泵容积效率相对网格数目变化相关性不大时即认为网格无关,因此,最终选定网格数目为6.04×106的网格模型进行后续计算,图4为划分的流体域网格模型。

图3 流体域模型

图4 流体域模型网格划分

4.2 数值计算条件及结果分析

仿真介质采用46#抗磨液压油及纯水,相关参数见表1。该研究对象为内啮合齿轮泵,实际应用重力影响较小,忽略重力影响。运用PumpLinx中Crescent模型进行计算,对流动特性、空化特性进行分析。

1) 介质为46#液压油时输入转速对内啮合齿轮泵效率的影响

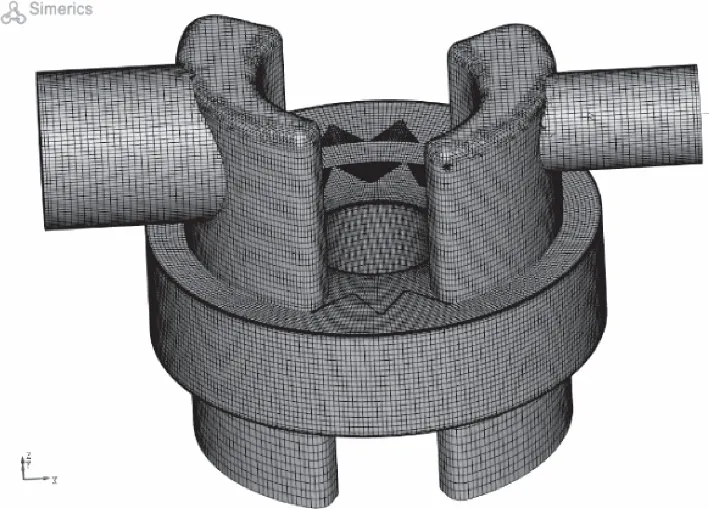

设置工作介质为46#液压油,介质参数见表1,进口设置为大气压101325 Pa,出口设置为压力出口,其压力设置为20 MPa,分别设置1000~5000 r/min不同转速,对气相体积分布云图及出口体积流率进行分析。

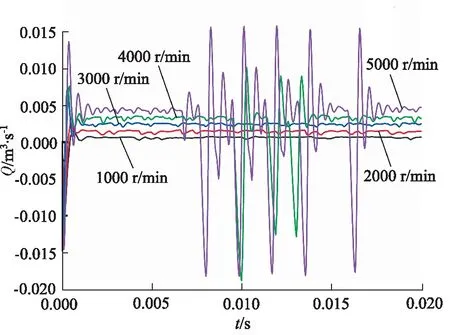

当工作介质为液压油时,在1000~5000 r/min不同转速下气相体积分布云图如图5所示。可以看出,转速较低时,仅最小容积腔处气相体积百分数较高,随着转速上升,内外齿啮合最小容积腔处气体含量逐步升高,易引起空化、气蚀,从而产生噪声、振动等问题;且当转速过高,溶解在油液中的气体就会析出,齿轮泵吸油口处气体含量百分数显著增加,从而导致齿轮泵吸油不足,容积效率明显下降。

图5 工作介质为液压油时不同转速时气相体积分布云图

图6是工作介质为46#抗磨液压油时不同转速齿轮泵出口体积流率,横坐标为工作时间,纵坐标为出口体积流率。在0~0.2 s内,转速为1000,2000,3000 r/min 出口体积流率约1.5 ms后稳定输出,其平均输出流量分别为36.16,83.88,146.82 L/min,随着转速的增大,齿轮泵的间隙泄漏减小,因此泵的容积效率稳步提升;但转速升高至4000,5000 r/min时,因转速过高,溶解在油液中的气体析出,齿轮泵吸油口处气体含量百分数显著增加,从而导致摆线泵吸油不足,出口流量脉动明显,容积效率显著下降。

图6 工作介质为液压油时不同转速齿轮泵出口体积流率

2) 介质为纯水时转速对内啮合齿轮泵效率的影响

设置工作介质为纯水,其介质属性见表1,进口设置为大气压101325 Pa,出口设置为压力出口,其压力设置为20 MPa,分别设置1000~5000 r/min不同转速,对气相体积分布云图及出口体积流率进行分析。

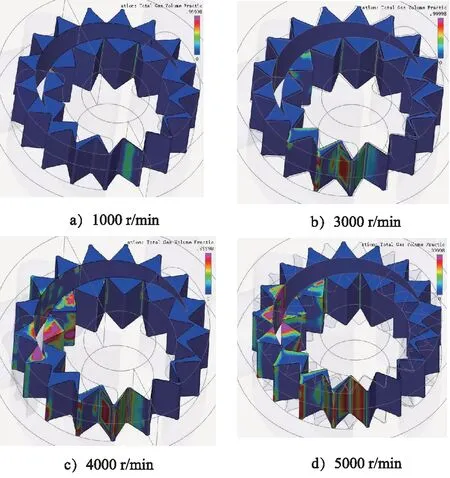

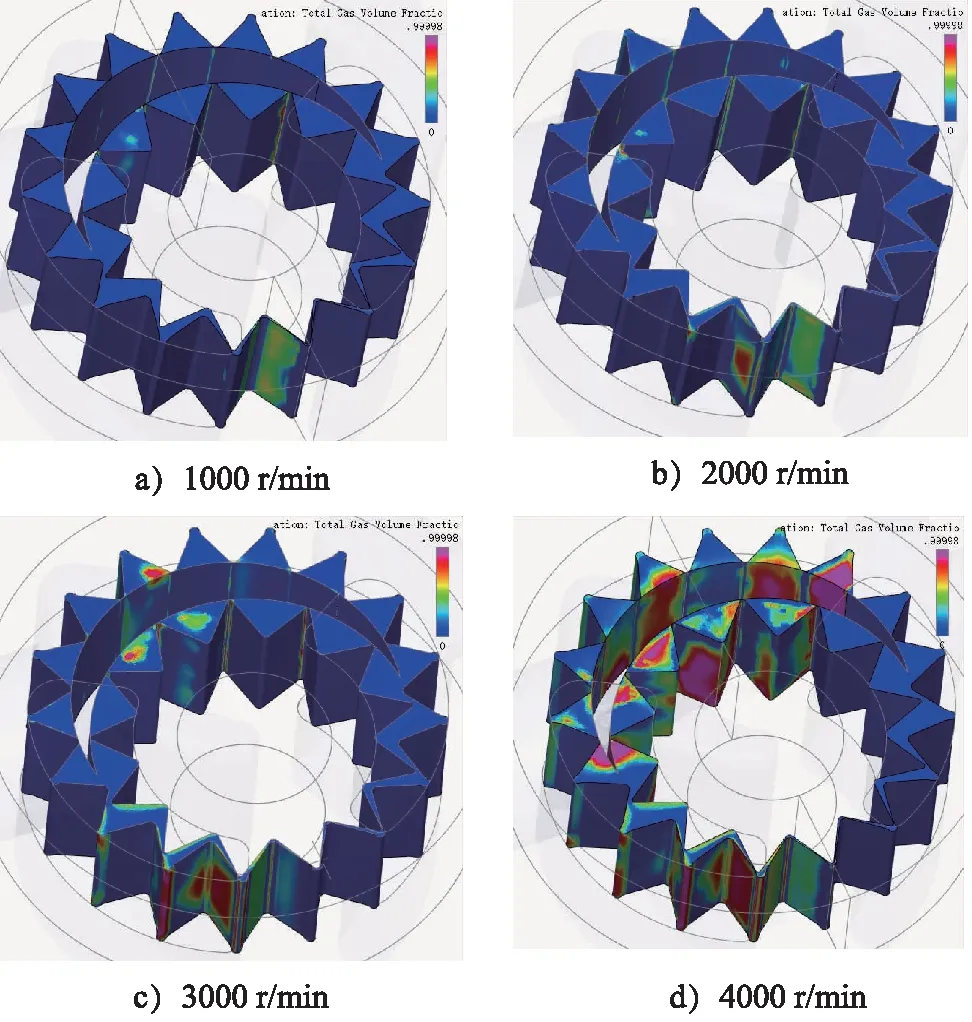

当工作介质为纯水时,在1000~5000 r/min不同转速下气相体积分布云图,如图7所示。在转速为1000,2000 r/min时,仅最小容积腔处气相体积百分数较高,随着转速的增加,吸油啮合区域的气相体积分数增加明显,该结果同工作介质为46 #抗磨液压油一致,吸油口处气相体积百分数急剧上升,使得吸油不足,容积效率下降,同时伴随有噪声、振动等问题。

图7 工作介质为纯水时不同转速时气相体积分布云图

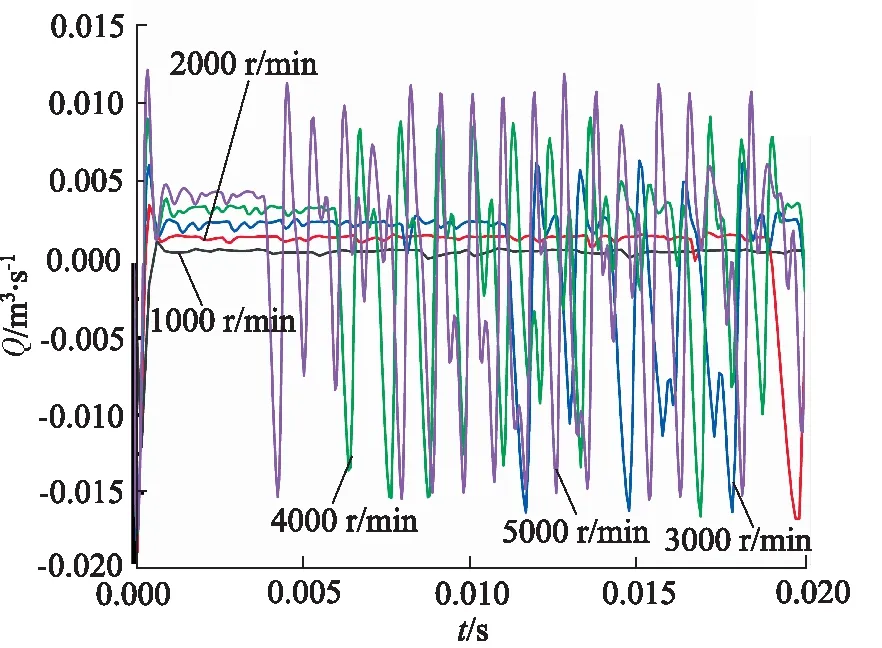

图8是工作介质为纯水时不同转速齿轮泵出口体积流率,从图中可以看出,在0~0.2 s内,转速为1000 r/min 时,稳定输出,平均输出排量为 3.41×10-5mL/r,而随着转速升高,该内啮合齿轮泵出口均有流量脉动,因转速不同,所以脉动周期不同。在0~0.2 s内,转速越高,流量脉动产生的越快,相应的更容易产生振动、噪声,同时影响到该齿轮泵的容积效率使得容积效率越低。另外,因纯水的黏度更低,所以端面泄漏较液压油更为剧烈,因此容积效率更低。

图8 工作介质为纯水时不同转速时齿轮泵出口体积流率

3) 不同介质对内啮合齿轮泵效率影响的对比分析

对46#抗磨液压油、纯水两种工作介质在齿轮泵中进行仿真分析,对数值分析结果进行统计后计算出口平均体积流率,从而得到不同转速下两种介质相对应的齿轮泵的容积效率,如图9所示。

从图9中可以看出,随着转速升高,46#抗磨液压油作为工作介质的齿轮泵开始阶段容积效率逐渐上升,从1000 r/min时的67.6%上升到了3000 r/min时的95.8%,这是因为随着转速增大,齿轮泵的间隙泄漏减小,因此泵的容积效率稳步提升;但转速升高至4000 r/min后,吸油不足导致容积效率急剧下降。

图9 两种工作介质在不同转速下的容积效率比较

而纯水作为工作介质整体比46#液压油作为工作介质的齿轮泵容积效率更低,一方面,纯水黏度低,加剧了端面泄漏,另一方面,纯水气体质量分数更大,当转速过高,溶解的气体就会析出,齿轮泵吸油口处气体含量百分数显著增加,从而导致齿轮泵吸油不足,容积效率明显下降。

5 结论

针对内啮合齿轮泵进行数值计算分析,基于液压流体力学基本理论,详细分析了其应用46#抗磨液压油、纯水两种工作介质在不同转速下的容积效率,通过比较研究,得出如下结论:

(1) 内啮合齿轮泵转速较低时,仅最小容积腔处气相体积分数较高,随着转速上升,内外齿啮合最小容积腔及吸油口处气体含量逐步升高,易引起空化、气蚀,从而产生噪声、振动等问题;

(2) 内啮合齿轮泵转速过高时,因溶解在油液中的气体析出,齿轮泵吸油口处气体含量百分数显著增加,从而导致齿轮泵吸油不足,容积效率明显下降;

(3) 纯水作为工作介质整体比46#液压油作为工作介质的齿轮泵容积效率低,一方面,纯水黏度低,加剧了端面泄漏,另一方面,纯水气体质量分数更大,当转速过高,齿轮泵吸空现象更为显著,容积效率明显下降,高压水介质内啮合齿轮泵建议采用补偿式月牙板结构。