绝热层缠绕成型运动分析及动态仿真演示系统*

廉继杰,侯增选※,严文聪,张伟超,罗洋洋,李彦良

(1.大连理工大学机械工程学院,辽宁大连 116024;2.西安航天复合材料研究所,西安 710025)

0 引言

固体火箭发动机壳体内绝热层是位于发动机壳体与固体推进剂之间的一层隔热、耐烧蚀材料[1-2]。目前,国内绝热层成型除前后封头采用模压成型外,筒段均采用手工粘贴的方式,自动化程度低、工序复杂、产品质量稳定性差,严重制约了固体火箭发动机生产效率和产品质量[3-4]。因此,急需研制一套绝热层自动化缠绕成型设备,实现绝热层的自动化连续缠绕,从而提高绝热层缠绕成型效率和质量。为了及时发现研制中存在的缺陷和不足,将问题在设计阶段解决,降低研制成本,需要开发绝热层橡胶带缠绕成型过程仿真演示系统平台,直观地模拟出实际的绝热层缠绕成型过程,验证缠绕成型设备的可行性。

绝热层缠绕成型技术属于复合材料自动铺放技术,国内的自动铺放技术起步于“十五”初期,2005年南京航空航天大学完成了国内首台自动铺丝原理样机和CAD/CAM软件原型的研制,并于2013年进行大型卧式铺放设备全尾椎铺丝实验并取得成功[5-8]。殷志锋等[9]建立了七自由度自动铺放机器人模型,通过仿真分析验证了七自由度铺放机器人在铺放过程中的操作能力和灵活性。

本文针对航天某院研发的固体火箭发动机,提出了一种五轴联动的自动化缠绕成型设备方案,对其展开运动学分析,并开发绝热层橡胶带缠绕成型过程动态仿真演示系统。

1 绝热层缠绕成型设备方案

1.1 缠绕成型工艺方案

绝热层前后封头采用模压成型,其余部分采用缠绕成型。在自动化缠绕开始前,需先将前后封头与芯模完成对接装配,并对封头台阶进行辅助铺贴,将封头与芯模固定。然后自动化缠绕设备从缠绕起点开始环向缠绕到芯模另一端后断带。接下来辅助铺缠起点和终点未铺缠的三角区域,如图1所示,然后采用同样方法完成第二层缠绕。最后进行辅助整形。

图1 绝热层缠绕成型

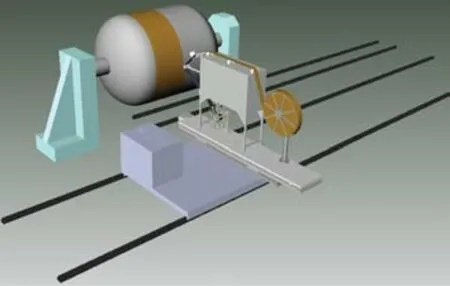

1.2 缠绕成型设备方案

某固体火箭发动机芯模待缠绕曲面由两端的变曲率回转面和中间的直筒段曲面组成。自动化缠绕设备方案如图2所示[10],具有5个自由度:芯模绕其轴线C的转动,横移中继平台的横向平移,纵移中继平台的纵向平移,缠绕小车绕旋转中心A的旋转,缠绕压辊绕支撑轴B的旋转。其中,缠绕小车的旋转自由度满足芯模两端锥度部分绝热层缠绕要求,缠绕压辊绕支撑轴的旋转满足环向缠绕角要求。

图2 自动化缠绕成型设备

绝热层缠绕成型过程中,背衬回收盘拉动背衬带动胶带运动,胶带经胶带盘、导向辊、纠偏辊、纠偏传感器到达缠绕压辊,由缠绕压辊将胶带缠绕至芯模表面,同时背衬与胶带分离,由背衬回收盘回收。缠绕压力通过缠绕压力控制装置控制,避免缠绕压力过载;通过纠偏装置保证胶带缠绕位置;胶带输送速度通过背衬回收盘电机控制;胶带张力通过胶带盘电机控制。

2 自动化缠绕设备运动分析

2.1 缠绕设备杆件坐标系及位姿变换

为了能够直观地描述缠绕设备的空间特征,这里将缠绕设备中的运动部件用连杆表示,缠绕设备中的运动部件从缠绕小车基座开始到芯模主轴依次简化为关节连杆0、1、2、3、4、S。采用D-H法建立本缠绕设备的空间全局连杆坐标系[11],如图3所示。缠绕设备D-H连杆坐标系建立过程如下。

图3 自动化缠绕设备连杆坐标系

(1)芯模坐标系{OS}:也称作工作台坐标系。由芯模位置确定,原点OS位于芯模左端面圆心处,XS、YS、ZS轴分别与基坐标系的X0、Y0、Z0轴平行。

(2)基坐标系{O0}:固连在缠绕设备的静止部位,这里将基坐标系原点定于两条横移导轨最左端中心,使Z 0轴与缠绕小车横移运动轴平行,Y0轴与缠绕小车纵移运动轴平行,按右手法则建立坐标系。

(3)中间连杆i(i=1~4)坐标系{Oi}:连杆坐标系{i}的Zi轴与关节轴i重合。原点O1位于横移平台的上表面中心处;原点O2位于旋转轴A与纵移平台的上表面交点处;原点O3与O4重合,位于缠绕压辊中心,与芯模轴线位于同一水平面内。

(4)工具坐标系{OT}:也称为工具坐标系,一般设置在夹持工具的末端。这里将原点OT位于缠绕压辊与芯模接触中心点,nT为缠绕方向,aT为施压方向,与轨迹法向量相反,偏置方向oT由右手定则得到。

其中a1、d3为缠绕设备各关节间的固定距离;d1、d2分别为缠绕小车在Z轴、Y轴的位移量;θ3、θ4为缠绕小车旋转平台和缠绕压辊的转动量;Xoff、Yoff,Zoff为缠绕小车基坐标系各轴距芯模坐标系的距离。因缠绕压辊支撑轴线与芯模轴线位于同一水平面,所以有关系式Xoff=a1+d3。缠绕小车连杆参数如表1所示。表中,αi为相邻关节坐标系间的旋转角度。

表1 缠绕小车连杆参数

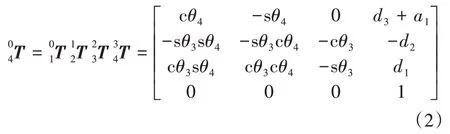

根据D-H方法,缠绕设备相邻杆件i-1和i之间的齐次变换矩阵,可由下公式计算:

式中:c为cos;s为sin。

按照表1将缠绕小车连杆参数依次代入式(1),即可得到各连杆间的齐次变换矩阵。则缠绕压辊坐标系相对于基坐标系的齐次变换矩阵为:

工具坐标系{OT}是由压辊回转坐标系{4}在其Z4轴方向平移d4长度所得,其变换矩阵为:

2.2 逆运动学求解

本文研究的是自动化缠绕设备的逆运动学问题,即根据工具坐标系相对固定坐标系期望位置和姿态,计算满足期望要求的关节变量。在缠绕过程中,工具坐标系{OT}的原点为压辊与芯模接触点,而且工具坐标系各轴的方向也应该与接触点的姿态信息相对应。

已知缠绕轨迹点S在芯模坐标系{OS}下的位置姿态为[n o a p],其中n为点S处轨迹的切向量,a为S处芯膜表面的法向量,p为轨迹点的位置矢量。经芯模主轴旋转角度θS后所得接触点的位姿为:

芯模坐标系相对缠绕小车基坐标系的齐次变换矩阵为:

则有下关系式:

结合式(2)~(4)即可求得缠绕设备各关节变量θS、d1、d2、θ3和θ4:

2.3 缠绕速度分析

缠绕速度是缠绕成型过程中的重要工艺参数,不仅与生产效率直接相关,而且影响着缠绕成型质量。缠绕速度一般可根据数控机床、芯模复杂情况等实际情况确定,同时也需考虑成型温度、缠绕压力对缠绕速度的要求。在本文中,缠绕方案采用自动刷胶后铺缠胶带的冷缠绕成型方法,因此可以不考虑成型温度。对于缠绕压力,缠绕速度的大小影响着橡胶带局部的受压时间,而增大缠绕压力的作用时间有利于提高绝热层的粘接质量,因此缠绕速度不能太大,一般要求小于10 m/min。同时,因为缠绕速度直接影响着生产效率,从生产成本考虑,要求缠绕速度大于3 m/min。

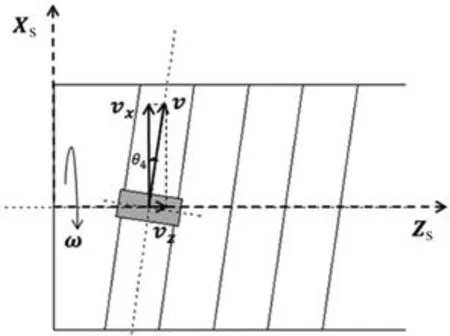

图4所示为绝热层缠绕速度示意图,v z为压辊的横移速度,v x与芯模表面线速度大小相等,方向相反,v x与v z的合成速度为缠绕速度v。缠绕速度v与速度v x的夹角即为缠绕压辊旋转角度θ4。

图4 绝热层缠绕速度

因此,可根据芯模半径控制芯模转速,并使缠绕设备其余关节与之配合,从而控制缠绕速度在3~10 m/min之间。

缠绕过程中,输带速度应该与缠绕压辊在芯模表面上的运动速度(缠绕速度)相等,此时,缠绕位置处胶带相对于芯模表面的速度为0,胶带在缠绕过程中只承受压辊的压力,从而避免胶带因速度差而产生受拉或材料堆积。又因橡胶带的输送速度由背衬回收盘的转速控制,收带盘则提供一定的制动力矩以保证胶带输送张力。为保证输带速度与缠绕速度相等,背衬回收盘和胶带盘的转速分别为:

式中:ω1、ω2分别为背衬回收盘和胶带盘的转速;R1、R2分别为背衬回收盘和胶带盘的实时半径;N为当前缠绕层数。

3 动态仿真演示系统

基于以上对自动化缠绕设备的运动分析,以Visual Studio 2005作为集成开发环境,基于Qt图形用户界面、Acis三维几何造型引擎、Open Inventor三维几何图形显示引擎,搭建绝热层橡胶带缠绕成型过程动态仿真演示系统平台,形成绝热层缠绕仿真演示示范线。

首先通过建立三维模型还原实际缠绕场景。缠绕设备模型较为复杂,且外形尺寸不需要改变,不适合通过编程建模,可使用三维建模软件建模后存储为“*.wrl”文件,通过Open Inventor的SoInput类对其进行读取即可显示;而芯模需要根据轨迹文件中芯模型号所对应的芯模母线信息,通过Acis三维造型引擎造型进行参数化建模。

自动化缠绕设备场景节点是缠绕设备几何外形、坐标变换和位姿分析的基础[12]。本系统中设备的运动节点有芯模转动、芯模尾座横移、中继平台横移、中继平台纵移、旋转平台转动、缠绕压辊转动、纠偏辊转动、放带盘转动、收带盘转动。

最后根据轨迹文件进行缠绕过程动态演示。轨迹文件中包含有缠绕轨迹的位置矢量P(x,y,z)以及该点的切向量和法向量,根据式(7)可求解出芯模转动角度θS、中继平台横移距离d1、中继平台纵移距离d2、旋转平台转动角度θ3、缠绕压辊转动角度θ4。放带盘转角和收带盘转角则由下式求得:

根据缠绕工艺方案,整个演示流程:缠绕小车从停车位置运动至缠绕位置,然后开始首层缠绕,首层缠绕完成后,缠绕小车退出缠绕位置,进行芯模两端未缠绕三角区域辅助补贴及修型,然后开始第二层绝热层缠绕,第二层缠绕结束后缠绕小车移动至停车位置并进行辅助补贴及修型,至此,整个缠绕成型过程结束。演示效果如图5所示。

图5 缠绕成型过程动态演示

4 结束语

本文根据变曲率芯模绝热层缠绕成型特点,提出了一种绝热层缠绕成型工艺方案,在此基础上提出一种五轴联动的自动缠绕成型设备方案。建立缠绕设备连杆坐标系,对缠绕设备运动方程进行求解,根据缠绕轨迹信息应用逆运动学反推缠绕设备各连杆关节变量,并进行缠绕速度分析。最后,将逆运动学所解得连杆关节变量应用于自主开发的动态仿真系统中,以芯模型号R1000为例,进行缠绕仿真,动态演示过程效果良好,证明了本缠绕成型工艺方案和设备方案具有较强的可行性,为绝热层自动缠绕成型设备研制提供理论和技术支撑。