同相供电装置串联电抗器测温放电故障分析

胡明健,林伟宏,余 龙,邝灿桐,程 鹏

(广州白云电器设备股份有限公司,广东广州 510000)

0 引言

干式铁心电抗器作为电力系统中重要的无功补偿设备,其具有体积小、重量轻、外形美观、接线方便等优点被广泛使用,其主要用来限制短路电流及高次谐波,干式铁心电抗器作为主要部件应用在同相供电装置,短路故障是常见的破坏性情况之一,直接威胁同相供电装置的安全稳定运行,干式铁心电抗器测温方式一般分为直接测温和非直接测温,直接测温是通过对测温线进行绝缘加强后,将其固定放置于绕组内部温度最高的位置,以实现实时的精确测温。但是由于绕组内部工作温度及电压等级高,绝缘材料容易受高温老化导致绝缘降低,发生击穿后出现短路故障等严重后果。为了实现干式铁心电抗器的持续稳定运行,本文依据一起因测温缺陷引起的短路故障案例,对电抗器测温发生故障全过程进行剖析,拟选用非直接测温方式进行改进,通过更换材料、提高绝缘、更换位置、降低定值四种措施,对改善既有测温设计运行工况所处的高温环境,对提高电抗器运行可靠具有重要意义。

1 故障描述

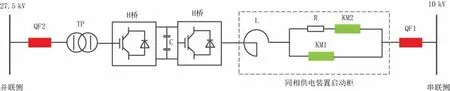

如图1所示,同相供电装置的一次回路主要由10 kV母线断路器QF1,27.5 kV母线断路器QF2,母线电容C,变流器H桥,牵引匹配变压器TP,主接触器KM1,输入电抗器L组成,电抗器L属于同相供电装置中的主要部件,它串联在功率单元和电网之间,俗称串联并网电抗器,串联电抗器主要用来限制短路电流,同时限制流入电网的高次谐波,是成功并网的关键器件。

图1 同相供电装置一次原理图

某地铁线路主变电所,发生同相供电装置保护故障停机,两套同相供电装置的串并联侧断路器编号为207、208、223、224开关同时跳闸,故障告警显示1#同相供电装置变流器报“串联侧3级过流”故障保护停机,2#同相供电装置变流器报“串联侧3级欠压”故障保护停机。故障发生时刻,同相供电装置室有异响及设备冒烟,经检查设备故障状态,发现1#同相供电装置柜顶冒烟,柜门处于开启状态。

2 故障检查

2.1外观检查

该电抗器为单相串联电抗器,型号为L500A6M2-1PH(10 kV),容量487 kVar,采用整体浸漆生产工艺,在启动柜内安装,外壳采用防护绝缘板隔离。据值班员描述,在故障发生时,有异响及设备冒烟现象。故针对启动柜进行重点排查,如图2所示,现场检查发现电抗器二次测温线的外部绝缘套管出现破损,在测温线插入电抗器绕组的位置处严重的熏黑痕迹,判断此处出现了短路故障。如图3所示,启动柜前面板温控仪外壳出现了拉弧迹象,有明显的烧黑痕迹,判断主回路上的短路故障与该温控仪的二次回路有关联。拆除电抗器外部的绝缘防护绝缘板,将测温线及外部绝缘保护套管取出进行检查,发现电抗器其中一个绕组的温度检测二次测温线缆已经熔断,包裹在温度检测二次测温线缆外部的绝缘套管已经破损,电抗器绕组外表面有明显拉弧痕迹。

图2 电抗器二次测温线缆烧黑痕迹

2.2 试验检查

经检查发现电抗器二次测温线和外部热缩套管出现破损,是故障的主要短路点,电抗器外观有明显的熏黑痕迹,现场对电抗器进行电感量及绝缘电阻测试,电感测试结果为6.29 mH,绝缘电阻为105 GΩ,试验结果正常,测量数据显示电抗器本体电气参数正常,初步判定为电抗器线圈绝缘无损坏。

通过获取电能质量屏故障录波数据,如图4所示,从牵引变M座和T座功率输出波形图可以看出故障时刻1#同相供电装置同相供电装置输出功率大于5 MW基本处于满功率运行状态。

图4 牵引变M座和T座功率输出波形图

如图5所示,第一坐标波形中绿色为T座电压,红色为M座电压,第二坐标波形红色为1#串联侧电流,故障发生前同相供电设备电压、电流波形及参数没有发现异常情况,设备内部各部位温湿度处于正常范围。故障发生时串联侧电流迅速增大,从波形图可以看出故障时刻串联侧的电流超过保护定值,触发了1#装置的瞬时过流故障保护,与故障时1#同相供电装置变流器报“串联侧3级过流”故障吻合,同时故障时T座电压迅速降低到接近于0,大概持续50 ms,可以判断此时是出现了对地短路,与2#同相供电装置变流器报“串联侧3级欠压”故障吻合。

图5 故障录波数据

3 故障原因分析

电抗器上安装的测温装置主要包括两部分,前端测温装置及温控仪,前端测温装置由感温线、感温探头、二次线缆组成,每条感温线长度约5 m,末端装有1个感温探头,安装时将感温线外部包一层绝缘热缩管保护后,与环氧管套装布置在电抗器本体铁心与绕组之间,并在环氧管底部加入工字撑条,用环氧胶端封。电抗器布置2条测温线,分别对电抗器A、B柱绕组进行测温。现场检查,感温线采用材质为ZR-AVVR聚氯乙烯护套铜芯阻燃电缆,经查阅相关资料,该种型号线缆耐热等级较低,由于感温线通过环氧管布置在电抗器铁心与线包之间,线圈绕组正常工作电压等级10 kV,在额定负荷电抗器内部温度不低于110℃,感温线与环氧管长期处于高温高压环境,加速了绝缘老化。

为进一步明确故障原因,将故障电抗器进行了彻底的解体检查。电抗器解体前对该电抗器进行电感量、绝缘电阻相关试验,试验结果与现场试验数据,出厂前的实验数据一致。通过对故障电抗器进行解体检查,解体时从外层包封向内逐层切割,当切割到最内层包封时,发现二次测温线的感温探头处对应环氧管位置有击穿的痕迹,如图6、7所示,靠近环氧管封装处有大面积熏黑的现象,确认故障位置为二次感温线终端对电抗器本体线圈放电。电抗器外部线圈绝缘完好,只有二次测温线终端及环氧管出现绝缘损坏及放电烧损。

图6 电抗器拆解环氧管烧损位置

图7 电抗器拆解线圈击穿位置

从电抗器解体情况来看,电抗器各层线圈包封绝缘良好,不存在匝间绝缘老化的现象,排除了异物进线圈造成匝间短路的可能。线圈匝间浸漆留有一定的间隙,是作为风机进行散热的气道,因此不存在制造工艺不良的问题。拆解发现故障短路点存在于电抗器内部,电抗器所采用的环氧管为F级,耐温等级为155℃,内部铁心常规工作温度为110℃,由此可见造成电抗器二次回路内部线圈放电的原因是,由于预埋在电抗器内部感温线及环氧管长期处于高温高电压环境,加速了环氧管老化降低了绝缘强度,导致了二次测温线与线圈一次回路放电。当一次绕组上的线圈与二次测温线之间的绝缘不足时,就出现了一次线圈对二次测温线的放电,同时由于二次测温线连接到温控仪,测温线的公共信号点与温控仪的外壳连通,温控仪的外壳与接地系统连接,即线圈一次回路对二次测温线,相当于线圈一次回路对地放电,故产生了电感线圈绕组对地短路故障。

通过以上分析,造成此次电抗器故障的原因,由于二次测温采样回路线缆置于电抗器内部,在强磁场下因涡流产生温升,导致环氧管老化绝缘破损,破坏了电抗器本体绝缘出现匝间放电,造成了二次测量回路与线圈一次回路放电导致短路烧损及故障保护跳闸。衍生的问题为电抗器温控器出现高压放电并损坏、通讯管理机故障。故障原因有以下几点:(1)电抗器绕组工作温度较高,选用的测温线耐温等级不够,高温环境使得测温线出现了绝缘老化;(2)测温线通过外层包裹绝缘热缩管加强绝缘,再插入环氧管内部,环氧管和绝缘热缩管在长期的工作环境下也会产生绝缘老化;(3)采用直接测温的方式,由于测温线通过温控仪与系统的地有连接,当出现了绕组线圈对二次测温线放电时,其实是在对地放电,会产生严重的故障后果。

4 解决方案

大功率电抗器和变压器等设备,由于长时间大功率运行,绕组和铁心温度会处于一个比较高的范围,如果温度高于所采用的绝缘材料的耐受范围就会对设备造成绝缘损坏,长期会造成绝缘击穿等严重问题,所以必须对绕组和铁心的温度进行实时监测,当温度异常时采取可靠保护措施。

电抗器和变压器的测温一般分为直接测温和非直接测温,本文中的电抗器本来采用的是直接测温的方式,就是通过对测温线进行绝缘加强后,将其固定放置于绕组内部温度最高的位置,以实现实时的精确测温。但由于内部工作电压等级高,绝缘材料因高温老化等原因逐渐降低绝缘能力后,很可能会出现严重的后果。另一种测温方式是非直接测温,通过测量绕组的某一位置的实时温度,结合整个绕组的温度关系,来间接得出绕组最高温度,这种方法的测温误差偏大,适用于温度保护有足够余量的场合。

电抗器本体材质采用H级绝缘材料,允许工作温度为180℃,电抗器正常满载工作温度为110℃左右,距离绝缘材料允许温度裕度较大,温控的保护设定值150℃也距离允许温度裕度较大,经过综合分析及论证,拟采用另一种可靠的非直接测温解决方案:(1)更换温控仪及测温线,测温线的保护套选择耐高温材质,测温线可靠运行的最高温度范围达240℃,远高于绕组实际温度;(2)增加测温线的绝缘处理,由单层环氧管绝缘处理方式改为环氧管内部增加铁弗龙管,进一步加强二次测温线回路与一次绕组线圈回路之间的绝缘强度;(3)更换测温线预埋位置,由电抗器内部更改为电抗器外部,将二次测温线放置到外部,彻底杜绝了二次测温线回路与一次绕组之间出现绝缘击穿的路径,防止测温线再次对电抗器线圈放电;(4)降低保护定值有效保护电抗器,满载时新测温点温度为76℃左右,可尝试将温控仪超温告警点由原来130℃调整为100℃,超温故障保护垫由原来150℃调整为120℃,通过降低保护定值确保在电抗器运行温度超出设备运行范围后可以正确采取可靠的保护措施,以保证适应电抗器运行过程中的高温高电压环境,并消除运行缺陷。

5 结束语

干式铁心电抗器属于同相供电装置一次回路重要组成部分,其运行是否稳定将直接影响同相供电装置对电力系统的负序及谐波治理、无功补偿。电抗器一旦出现了烧毁故障,没有办法现场修补,必须要停电进行整体更换,其检修时间和难度也要远远大于其它故障缺陷,耗费大量人力物力,故有必要对电抗器的故障进行研究,以降低运行故障率。本文以一起电抗器因测温缺陷引起的短路故障案例,按照故障检查、分析、总结三个方面分析了干式铁心电抗器造成短路故障的经过及处理,分析出直接测温方式设计不合理是造成本次故障的直接原因,并衍生电抗器温控器、通讯管理机故障。文末提出了另一种非直接测温解决方案,通过更换测温线材质及优化预埋位置,可以改善运行工况所处的高温环境,使电抗器测温能够在原来的基础上稳定运行,无需担心电抗器再次发生故障影响同相供电设备停机,非直接测温解决方案优化效果有待后续现场实施观察。