不锈钢管超高性能混凝土柱抗震性能研究

杜国锋,何学杰,袁洪强,谢向东

长江大学城市建设学院,湖北 荆州 434023

钢管混凝土结构具有良好的承载能力、延性和抗震性能,在工程中得到了越来越多的应用[1,2]。对于钢管混凝土结构,钢管为核心混凝土提供约束作用,提高结构的承载力,同时改善结构延性。混凝土的存在可以为钢管提供有效的支撑,延缓或避免钢管过早地发生局部屈曲。钢管和混凝土的结合能充分发挥两种材料的优异性能[3]。

钢管混凝土结构的抗震性能一直是学者们研究的重点[4-6]。为有效提升钢管混凝土柱的抗震性能,以及提高其在腐蚀环境中的服役能力,学者们尝试从组合结构的材料性能方面进行革新。目前,超高性能混凝土(ultra-high performance concrete, UHPC)因具有抗压强度高、弹性模量大和耐久性好等优点在工程中不断推广应用[7-9]。然而钢管超高性能混凝土柱的研究多集中于静力性能的数值模拟和试验研究[10-12],对其抗震性能的研究成果尚不丰富。

不锈钢管混凝土结构不但具备了钢管混凝土良好的力学性能,同时兼具了不锈钢的耐腐蚀性和耐久性的优点,可有效降低其全寿命维修成本[13]。近年来,国内外学者针对不锈钢管超高性能混凝土柱轴压[14,15]、偏压[16]、纯弯[17]、压弯[18]和抗震[19]的性能进行了研究。诸多研究成果表明,不锈钢管混凝土柱具有更高承载力、更好的延性和耗能能力。

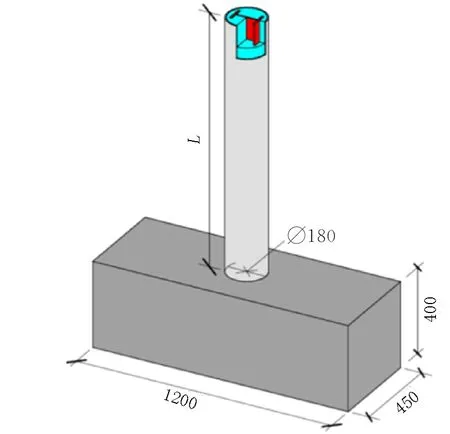

注:L为试件高度,mm。图1 试件尺寸图Fig.1 Dimension drawing of test piece

为进一步研究不锈钢管超高性能混凝土和内置钢骨对钢管混凝土柱抗震性能的影响,笔者选取不锈钢管超高性能混凝土柱为研究对象,综合考虑长细比、轴压比、径厚比和内置钢骨参数的影响,设计制作4根不锈钢管超高性能混凝土柱(ultra-high performance concrete filled stainless steel tube,UHPCFSST)和2根内置钢骨的UHPCFSST柱,并进行拟静力试验,观察了试件的破坏形态,研究了各参数对试件抗震性能的影响,以期为此类结构柱的工程应用提供参考。

1 试验概况

1.1 试验设计

本试验共设计如图1所示的4根无钢骨和2根有钢骨UHPCFSST柱,采用的材料包括304奥氏体不锈钢圆管,Q235焊接组合工字钢的钢骨,轴心抗压强度为124MPa的UHPC。UHPCFSST柱浇筑在钢筋混凝土基梁内,钢管埋入基梁300mm,分层浇筑振捣密实,标准养护28天后用水泥砂浆封口,焊接顶板。各试件设计参数如表1所示。

1.2 材料性能

1.2.1 钢材

在304奥氏体不锈钢管和工字钢上分别取材做标准拉伸试样,按国家标准《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[20]进行拉伸试验,测得不锈钢材和工字钢的物理力学性能指标如表2所示。

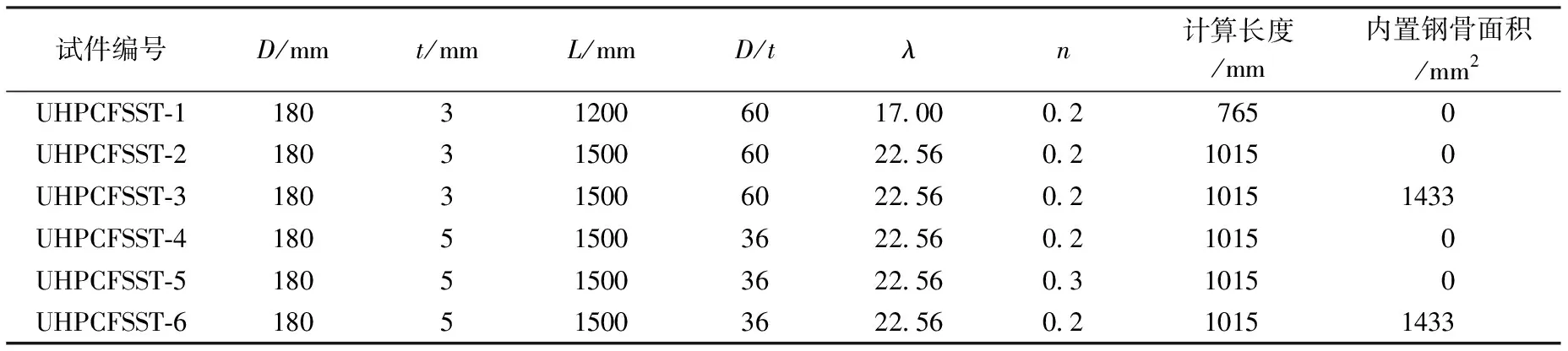

表1 试件设计参数

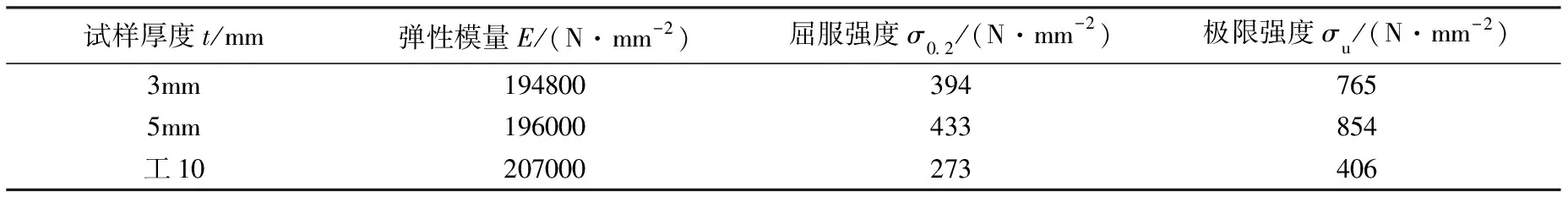

表2 不锈钢和工字钢材料性能

1.2.2 超高性能混凝土

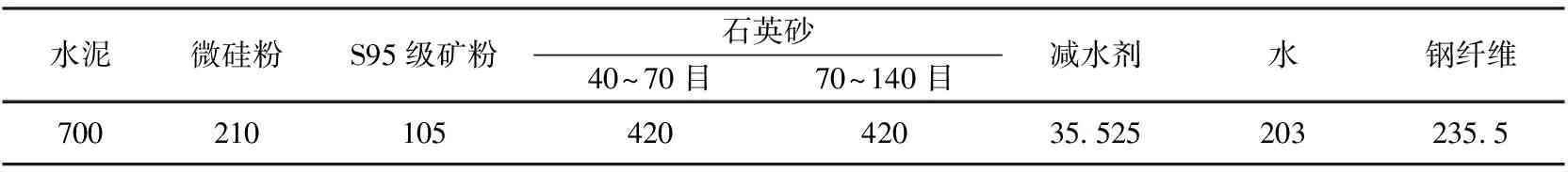

超高性能混凝土配合比如表3所示,采用P.O 52.5级普通硅酸盐水泥;细骨料为石英砂,40目~70目和70目~140目各占一半;掺合料包括优质微硅粉和S95级矿粉;外加剂为聚羧酸高效减水剂;纤维采用如表4所示的镀铜钢纤维。

浇筑UHPC和基梁时,每批次制作3个100mm×100mm×100mm立方体试块,并在标准条件下养护28天,实测UHPC和普通混凝土立方体轴心抗压强度平均值分别为124MPa和30.5MPa。

表3 超高性能混凝土配合比Table 3 Ultra high performance concrete mix ratio kg/m3

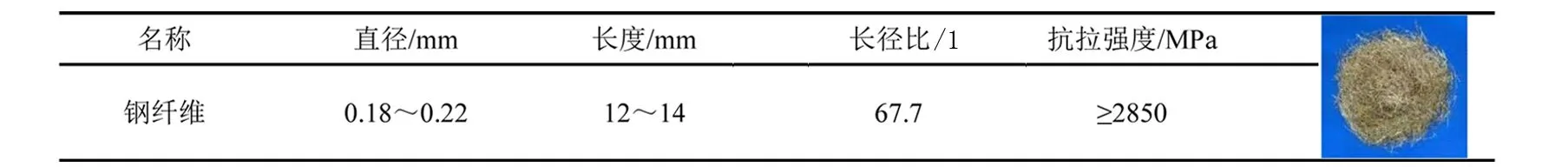

表4 钢纤维物理参数

2 加载方案

2.1 加载装置

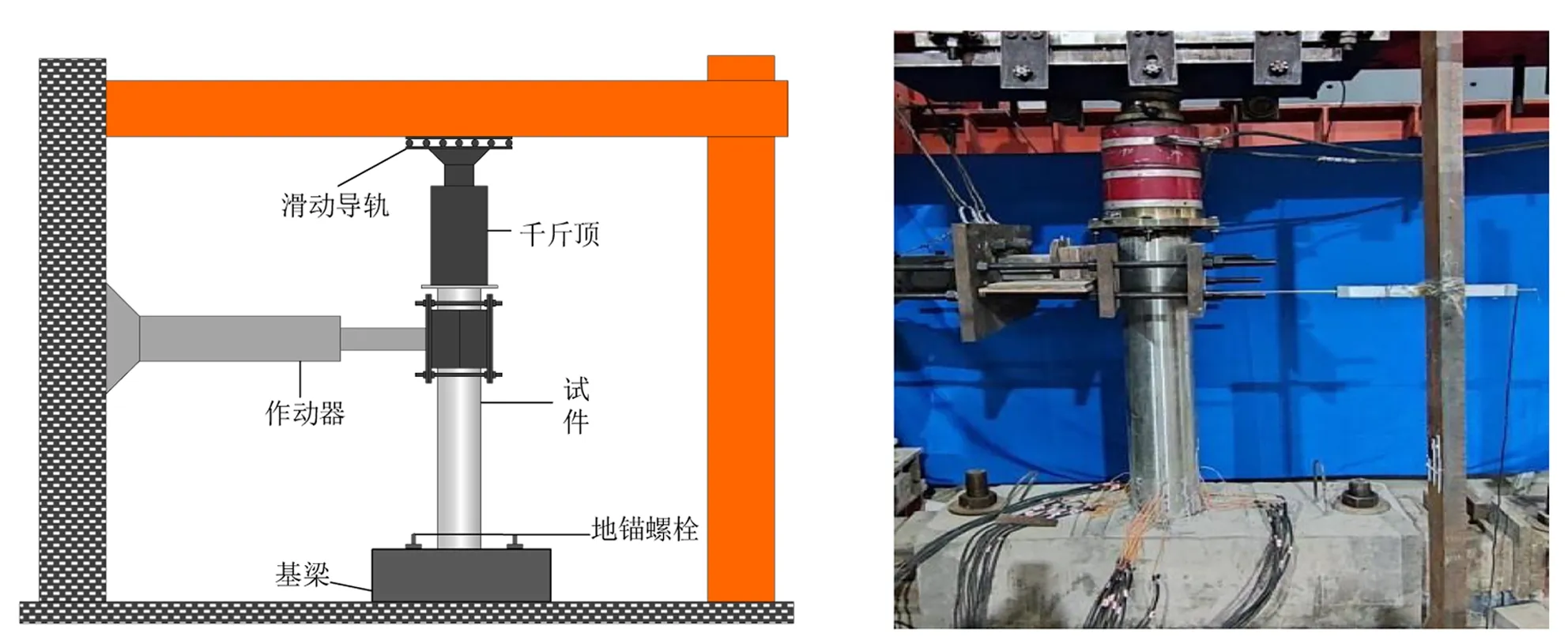

试验采用如图2所示的加载装置,基梁通过锚杆和螺栓与试验台座连接。竖向轴力由量程为2000kN的千斤顶施加,千斤顶通过螺栓与试件锚固;水平力由固定在反力墙上的作动器施加,并在加载板上安装一个位移计,用于测量柱顶位移。

图2 试件加载装置Fig.2 Specimen loading device

2.2 加载制度和测点布置

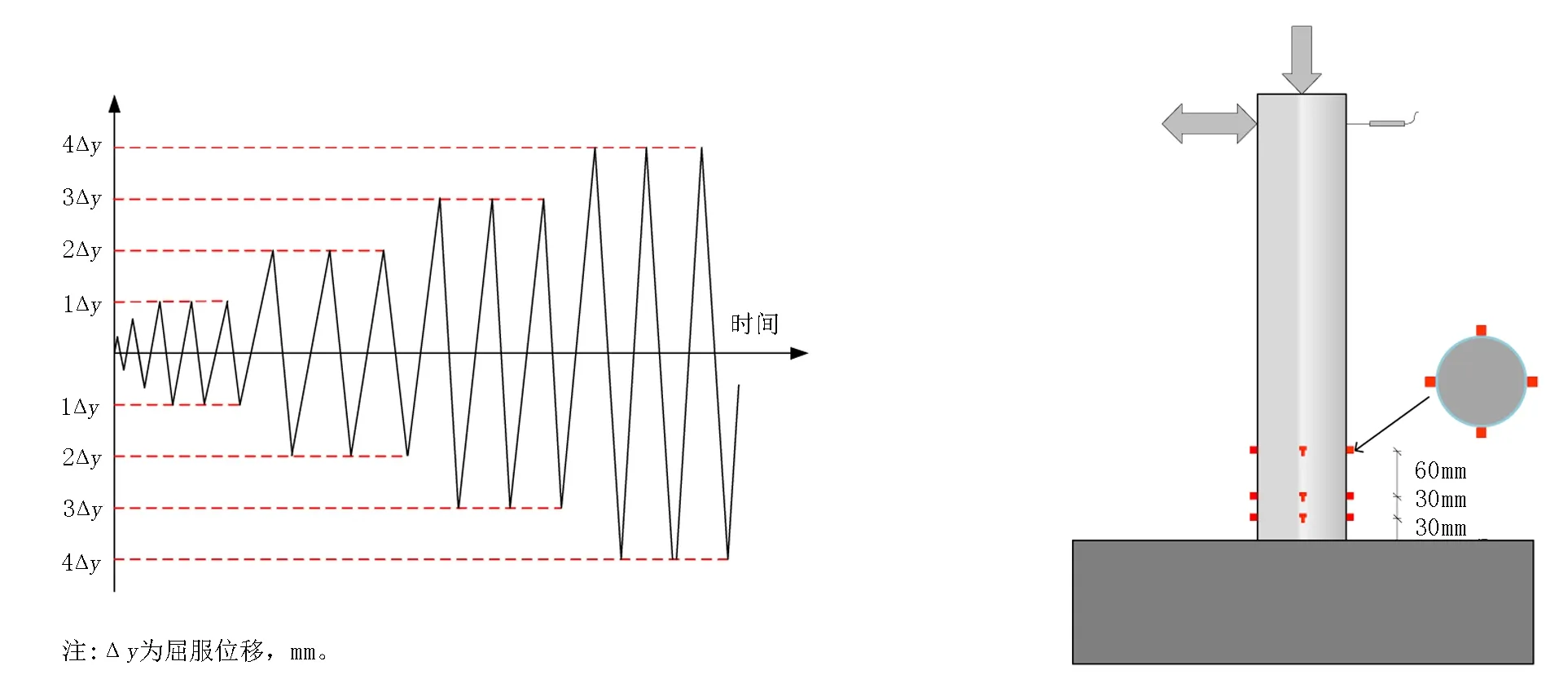

按照《建筑抗震试验规程》(JGJ/T 101—2015)[21]相关规定,试验采用如图3所示的加载制度。试验开始前,先施加竖向轴力,取设计轴力的40%~60%对试件进行预加载;试验中,水平荷载采用位移控制,在试件未达到屈服强度前,每级循环加载一次,在试件到达屈服强度后,每级循环加载三次,试件水平承载力下降至峰值的85%即认为构件失效,停止加载。

为量测试件柱端应变和柱顶位移,采用量程为400mm的位移计监测加载点的柱顶位移;采用电阻应变片测量柱端应变,在基梁上方30、60、120mm处分别布置一组应变片,每组应变片沿圆周每90°布置1个测点,每个测点由1个横向应变片和1个纵向应变片组成,测点布置如图4所示。

图3 试验加载制度 图4 测点布置Fig.3 Test loading system Fig.4 Measuring point arrangement

3 试验结果与分析

3.1 破坏形态

图5 试件的破坏形态Fig.5 Failure modes of specimens

图5展示了所有UHPCFSST柱的最终破坏形态:各试件柱底呈灯笼状鼓曲状破坏,同时伴随钢管撕裂和混凝土压溃。

以UHPCFSST-4为例对试验过程中试件破坏过程进行阐述:在试验初期,试件处于弹性阶段,没有明显破坏现象;随着水平位移的增大,试件进入弹塑性阶段,当位移加载到2Δy时,钢管内核心混凝土出现开裂,试件底部出现轻微鼓曲;位移加载到3Δy~5Δy时,局部屈曲在往复循环作用下进一步发展,逐渐形成塑性铰;试件破坏时,柱底如灯笼状向外鼓曲,钢管出现开裂。

试验结束后选取典型试件,剖开下柱端外包不锈钢管,发现未内置钢骨的试件混凝土压碎较重,而有钢骨试件底部混凝土虽也有压碎,但整体性保持表现良好。

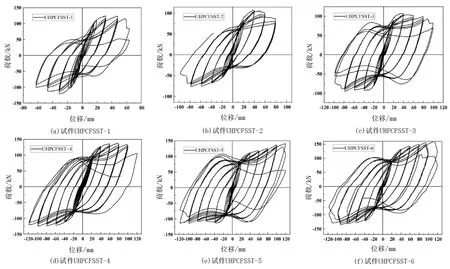

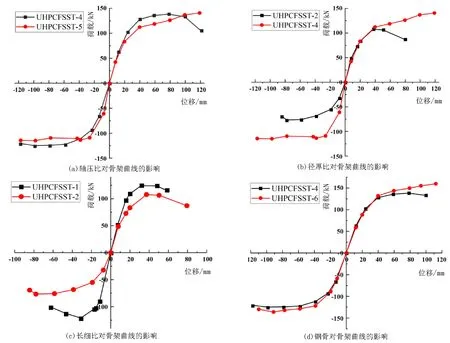

3.2 滞回曲线和骨架曲线

根据试验结果绘制试件滞回曲线如图6所示,试件骨架曲线如图7所示。由图6和图7可知,骨架曲线和滞回曲线都经历了弹性-弹塑性-破坏等3个阶段。由图6曲线形态可知,在试验加载初期,试件曲线保持线性增加,滞回环面积较小,基本无刚度退化,耗能也较小。随着加载位移的增加,在试件屈服后,残余变形不断变大,曲线呈非线性上升,试件滞回环更加饱满,试件表现出明显的刚度退化。当进入破坏阶段时,由于试件底部钢管出现撕裂现象,致使在同级水平加载位移下,第二次加载位移所对应的的水平承载力明显低于第一次加载位移。

图6 试件滞回曲线Fig.6 Hysteresis curves of the specimens

结合图7和表5可知,不同参数对UHPCFSST抗震性能影响规律如下:

1)相比试件UHPCFSST-4(0.2),UHPCFSST-5(0.3)的水平极限承载力下降了11.76%,延性也有略微下降,表明随着轴压比的增加,试件水平极限承载力明显降低,延性变差[22]。

2)当径厚比从60(UHPCFSST-2)降到36(UHPCFSST-4)时,极限位移从80mm增加到120mm,峰值荷载和延性系数提升了28.29%和12.99%,可知随着径厚比的减小,钢管对核心混凝土的约束作用增强,水平极限承载力和延性均有显著的提升。

3)试件UHPCFSST-1(L=1200mm)和UHPCFSST-2(L=1500mm)的水平极限位移为64mm和80mm,水平极限承载力为124.41kN和107.74kN,且在达到峰值后,对比试件UHPCFSST-1和试件UHPCFSST-2,后者峰值荷载下降了13.4%,且下降段更为平缓,说明随着长细比的增加,试件的水平承载力有所降低,但表现出更好的延性。

4)对比无钢骨试件,试件UHPCFSST-6的水平极限承载力提升15.66%,且滞回曲线更加饱满,说明内置钢骨在一定范围内可以提升钢管混凝土柱的水平极限承载力,表现出更好的抗震性能。

图7 试件骨架曲线Fig.7 Specimen skeleton curves

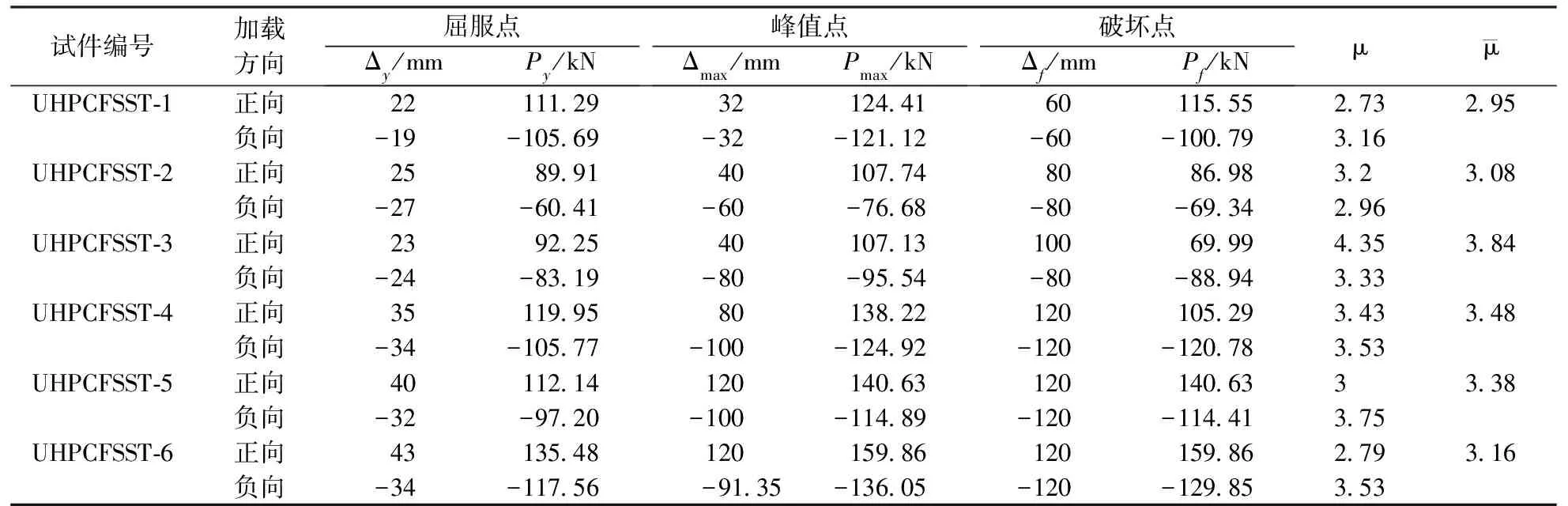

表5 试件骨架曲线特征值和延性系数

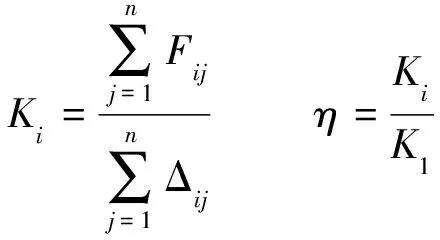

3.3 刚度退化

本文采用式(1)所示的平均刚度退化系数η来反映试件的刚度退化:

(1)

式中:Ki为第i级加载位移下的平均刚度值,kN/mm;Δij为第i级加载位移下第j次(j=1、2、3)循环的峰值位移,mm;Fij为Δij对应的水平峰值荷载,kN。

根据试验结果绘制试件刚度退化曲线如图8所示,由图8可知,由于试件底部局部屈曲和核心混凝土损伤累积,试件均有明显的刚度退化。对于轴压比单参数变化试件,较大的轴压比加快了试件的刚度退化;相较而言,随着长细比的增加,试件刚度退化趋势明显减缓。对比试件UHPCFSST-2(t=3)和UHPCFSST-4(t=5),前者的刚度退化趋势更快,主要原因是径厚比大的试件钢管壁厚较薄,钢管更容易发生局部屈曲,削弱钢管对混凝土的约束。对比无钢骨试件,有钢骨试件的初始刚度有所增加,从曲线中能看出钢骨能有效减缓试件刚度退化趋势。

图8 试件刚度退化曲线Fig.8 Specimen stiffness degradation curves

3.4 延性性能

采用延性系数μ来定义延性:

(2)

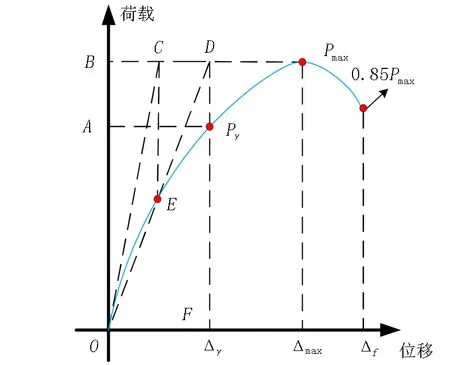

式中:Δf为极限位移,是试件加载过程中水平承载力下降至极限承载力的85%时,即破坏时荷载Pf所对应的加载位移,mm;Δy为屈服位移,mm,结合骨架曲线,采用如图9所示的几何作图法,以峰值荷载Pmax和峰值位移Δmax为基点,通过几何关系得到OF为试件屈服位移,结果如表5所示。

图9 几何作图法Fig.9 Geometric graphic method

由表5可知,同等条件下,轴压比0.2(UHPCFSST-4)和0.3(UHPCFSST-5)试件的平均延性系数为3.48和3.38,延性有所下降;而对于径厚比单参数变化试件,当径厚比从60(UHPCFSST-2)降为36(UHPCFSST-4)时,试件平均延性系数增加了12.99%;随着长细比的增加,试件UHPCFSST-2平均延性系数增加了4.41%,提升不显著。

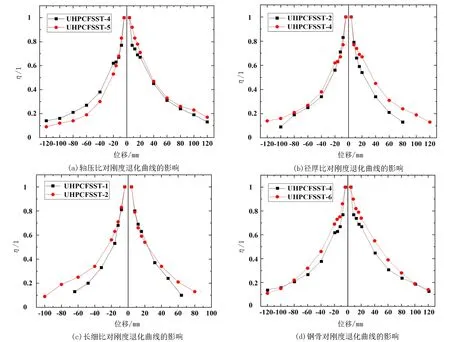

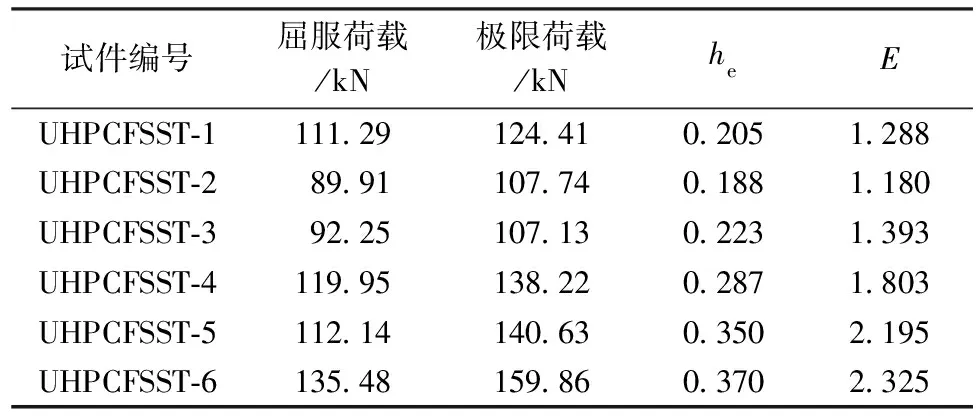

3.5 耗能能力

能量耗散系数E和等效黏滞阻尼系数he是评价试件抗震性能的两个重要指标,试件耗能能力和滞回环面积相关,本文选取加载至极限荷载的第一个滞回环,如图10所示。对能量耗散系数E和等效黏滞阻尼系数he按式(3)和式(4)计算[21],结果如表6所示。

(3)

(4)

图10 耗能系数计算示意Fig.10 Schematic diagram of energy consumption coefficient calculation

由表6可知,随着长细比的减小,E和he分别提高了9.15%和9.04%;随着径厚比从60(UHPCFSST-2)变为36(UHPCFSST-4),E和he分别提高了52.66%和52.8%,而内置钢骨的试件则分别增加了28.92%和28.95%。总体而言,径厚比的减小,内置钢骨对试件耗能能力提升显著,但减小长细比对其耗能能力的提升影响不大。

4 结论

本文对4根无钢骨UHPCFSST柱和2根有钢骨UHPCFSST柱进行拟静力试验,通过对试件破坏形态和试验结果分析,得到以下结论:

1)UHPCFSST柱的破坏形态基本一致,均呈现为下柱端鼓曲破坏,并伴随钢管撕裂以及混凝土压碎;相较无钢骨试件,内置钢骨的试件虽然底部混凝土也有压碎,但整体性保持良好。

表6 能量耗散系数和等效粘滞阻尼系数计算结果

2)UHPCFSST柱滞回曲线比较饱满,在试件未屈服前,荷载-位移关系呈线性变化,没有明显的捏缩现象;试件屈服后,曲线下降段较平缓,试件具有较好的延性和耗能能力,较好地满足结构在低周反复作用下的抗震耗能需求。

3)分析了相关参数对试件延性、刚度退化、耗能的影响,结果表明,减小径厚比和内置钢骨,试件刚度退化趋势减缓,延性和水平极限承载力提升显著,耗能能力增强;增加长细比,试件延性有所提升,但水平极限承载力下降明显;增大轴压比,试件水平极限承载力下降,刚度退化速度加快。