后效射孔技术地面试验及海上油田应用研究

左坤,覃建宇,张永涛,张强,田峥

中海石油(中国)有限公司深圳分公司,广东 深圳 518067

射孔技术是油气勘探开发中一项较为关键的技术,其建立起油气层和井筒的通道,是油气井完井作业中极其重要的一环。射孔质量的好坏直接影响着油气井的产能及后续改造措施的效果。如何创新射孔工艺技术,打造出更接近天然裂缝的油流通道,改善射孔完井效果,实现清洁高效无污染射孔,对提高油气开采效率、实现油气田增产增效有着重大的意义。

早年,国外学者M.SID首先发明了子弹射孔方法,美国联合石油公司首次使用子弹射孔器对油井套管成功射孔,但射孔效率十分低下,工艺特别复杂,射孔指标低[1]。MCLEMORE将军用聚能破甲弹用于射孔作业,开发出带有枪身的聚能射孔弹[2]。虽然射孔效率有了明显提高,工艺也变得简单,但是会在井眼周围形成射孔压实带,给储层造成污染,影响油气井产能。此外,常规聚能射孔技术受到套管与射孔器尺寸和材质等诸多因素的限制,无法满足低孔低渗等复杂情况油气藏的开发[3-6]。复合射孔技术应运而生,在常规聚能射孔弹形成孔眼的基础上实现高能气体冲刷,伸展孔眼裂隙,清洁孔道。但由于紊态的能量释放,使得对孔道的有效做功明显降低,同时对枪套的损耗很大,存在诸多安全隐患[7-12]。后期发展的双复射孔技术采用装药前置方式,可集中对孔道做功,但钢制装药外壳与浇注火药,容易造成能量在射孔孔眼处的爆轰叠加,极大影响射流的形成,降低原有射孔性能指标[13]。认识到改变孔道形态可以显著提高开采效果,国外学者开发出了自清洁射孔弹,但受到药型罩材料特性影响,自清洁射孔弹的穿深指标不及常规射孔弹,加工工艺及质量一致性难度较大,成本高昂[14,15]。近年来发展的后效射孔技术[16,17]有效克服了这些难题,该技术通过载波搭接的方式改造常规聚能射孔弹或深穿透弹的射孔效果,突破聚能射孔技术壁垒,在保障穿深性能的前提下,扩大孔径、增加孔道渗流面积,降低孔道周围的压实污染,从而提高油气井近井地带的导流能力,提高产液量,非常有利于优化射孔措施方案,显著降低射孔作业风险。

1 后效射孔技术

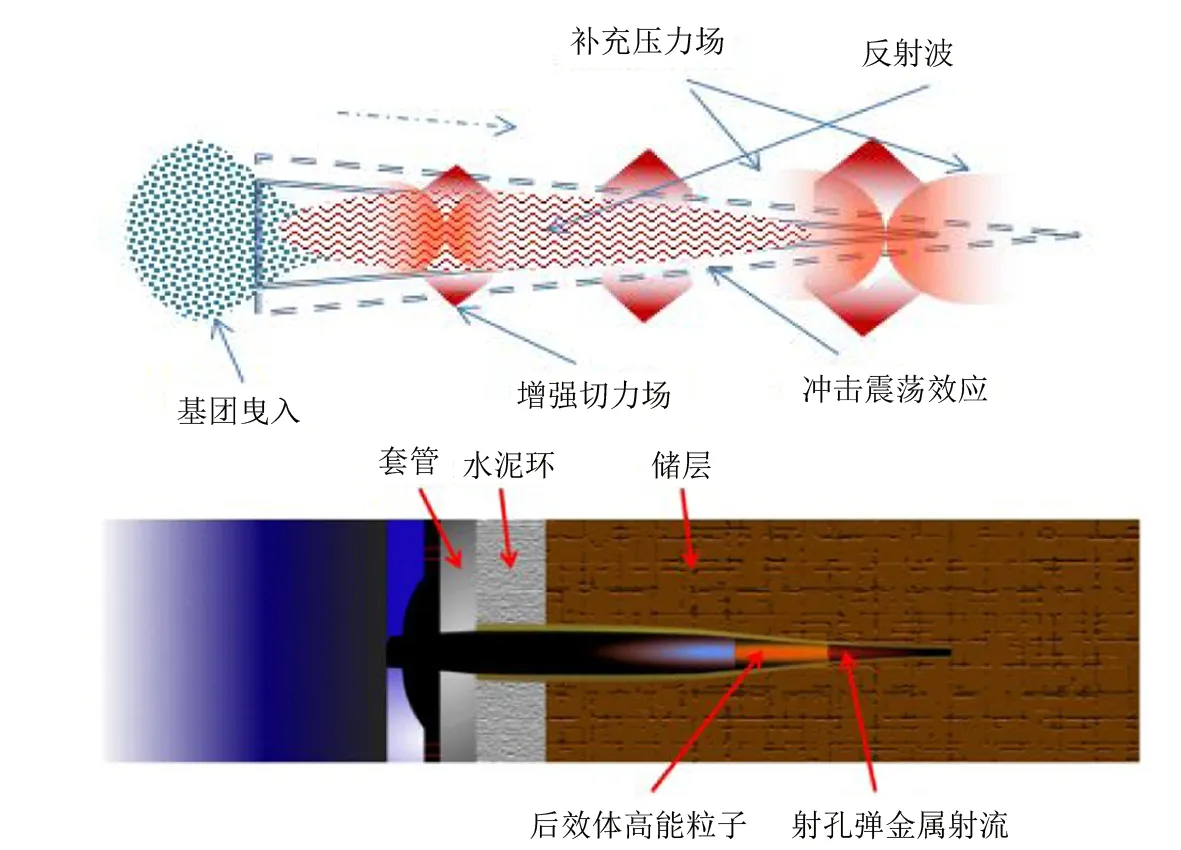

图1 后效射孔技术原理图Fig.1 Schematic diagram of aftereffect perforation technology

图2 后效射孔器结构Fig.2 Structure of aftereffect perforator

后效射孔技术主要原理是将2个能量释放点进行分仓处理,分别作用于不同目标靶向[18]:第1靶向是射孔弹的能量释放点在开垦孔道的同时,由高速金属射流引起的涡流场引力将后效体高能粒子拽入到射孔孔道内;第2靶向是将这些被云雾化的高能粒子在孔道内聚集、碰撞、相互作用,引起局部灼热点火,很快完成了从爆燃到螺旋爆轰的转型,从而达到射穿地层,扩展孔道的目的;同时,这些被云雾离子化的粒子瞬间释放出具有一定质量的动能波与应力波,以微秒量级瞬间作用于孔道内,以瓦解影响孔眼渗流的压实层,使得孔道几何形态发生改变,孔眼导流能力大幅度增加,地层原始渗透性得到恢复。其射孔原理如图1所示。

后效射孔所用的后效应载体(简称后效体)采用新型功能结构材料和优化的大函道气动布局壳体结构,装于射孔弹口部,构成后效射孔弹,并采用特制弹架组合,装于枪内,成为后效射孔器。该射孔器采用常规射孔弹或深穿透射孔弹配型组合即可,采用常规壁厚盲孔枪,无需外加泄压孔,工艺步骤简单。后效射孔器结构如图2所示。

后效射孔技术具有以下优势:

1)安全可靠。后效体是特制的不含爆炸基源的聚合物,具有超高耐温、摩擦、撞击不发火、高温下物化性能稳定、低温下不脆裂失效等特点,且被油水浸泡不产生危害;不含放射性物质和固体金属碎片,施工之后不留残余物,对井体、储层和其他环境均无任何污染,具有高度的安全性。后效射孔工艺采用后效体与常规射孔弹系同轴一体化前置装配来完成射孔作业,其能量加载在主射流上迅速作用于地层内,维系或降低了射孔枪内环空压,从而有效地降低了炸枪、卡枪等险情。

2)有效降低孔道压实污染。后效射孔时被云雾离子化的高能粒子瞬间释放出具有一定质量的动能波与应力波,以微秒量级瞬间作用于孔道内,对孔道周围地层产生极大震颤作用,疏松影响孔眼渗流的压实层,使得孔道几何形态发生改变,孔眼导流能力大幅度增加,地层原始渗透性得到恢复,有效降低孔道周围的压实污染。

3)能量利用充分。后效射孔时,部分聚能射孔弹通过金属射流先射开地层孔道,随后后效体被拽入到孔道并引爆爆轰,整个爆炸过程均在射孔孔道内完成,所有爆轰能量均作用于地层孔道,能量利用率高。

4)适用性广。后效射孔技术可应用于老油田的增产增注,低孔低渗油气田的开发,应用于不适合大型压裂的小层或薄层开采以及配合酸化压裂等措施井的施工等。其适用的井型范围广,包括直井、斜井、侧钻井、大斜度井和水平井等。该技术对射孔枪的要求不高,采用常规盲孔枪即可,配装的射孔枪型广泛,孔密种类多样,相位角灵活多变,适用的井下温度范围广,套管类型多样。

2 后效射孔技术地面试验

针对后效射孔技术,在地面上开展了3种不同类别的试验研究:2种不同材质的目标靶试验(钢靶试验、标准混凝土靶试验)和1种渗流效果试验。

2.1 钢靶试验

在地面进行了单发穿钢靶效果对比试验,该次试验使用常规射孔弹和带有后效体的同种型号常规射孔弹对目标钢靶射孔。试验条件:钢靶规格为直径60mm、高200mm、加20mm钢垫;试验器材:装配127#射孔枪,装配弹径为48mm×55mm的常规射孔弹10发和后效体5发。经过5组射孔试验后,其试验结果如表1所示,射孔试验效果对比如图3所示。

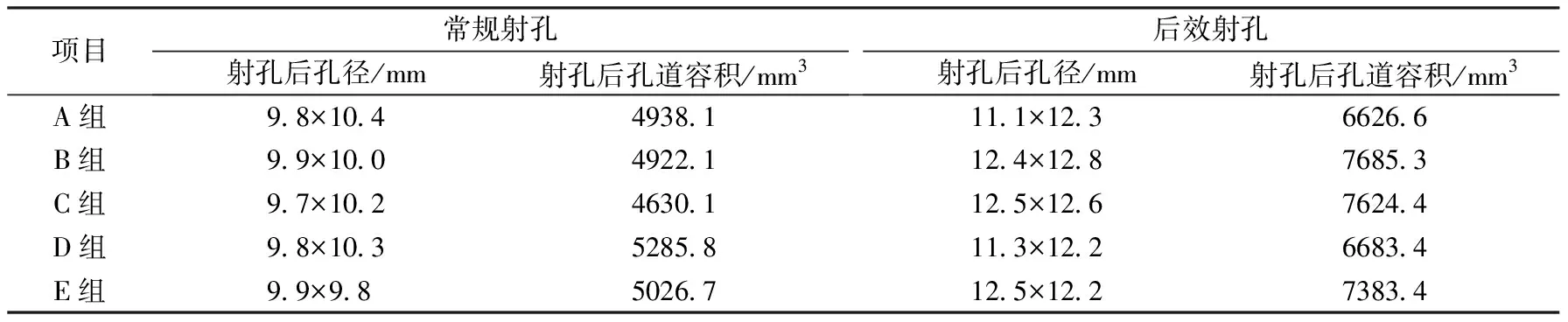

表1 常规射孔与后效射孔地面钢靶射孔试验结果

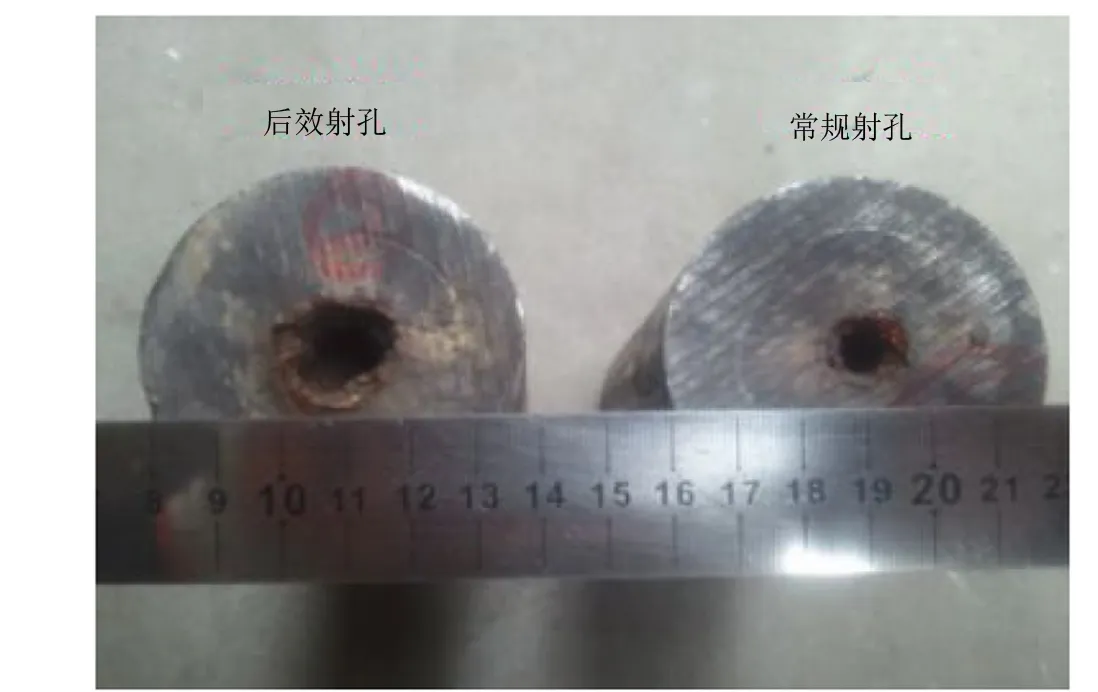

图3 后效射孔与常规射孔地面钢靶射孔试验效果对比Fig.3 Comparison of steel target test between aftereffect perforation and conventional perforation

可以看出,常规射孔弹所射出的孔径平均为9.8mm×10.1mm,孔道容积为4967.8mm3,而带有后效体的同种型号射孔弹所射出孔径平均为12.0mm×12.4mm,孔道容积为7199.4mm3,后效射孔所形成的射孔孔径要比常规射孔孔径增大22.6%,孔道容积增加44.9%。从钢靶试验实物图中可以明显看到,后效射孔作用后孔道孔径要比常规射孔后孔道孔径开阔。

2.2 标准混凝土靶试验

在地面进行了API标准混凝土环靶效果对比试验,该次试验使用常规深穿透射孔弹和带有后效体的同种型号深穿透射孔弹对目标混凝土环靶射孔。

试验条件:采用G级水泥,按API 19B配比制作,靶体外径3000mm,养护时间40d,抗压强度38MPa;试验器材:装配16spm 114#射孔枪,装配高温深穿透射孔弹10发和UDP(ultra-deep penetration)型后效体5发;装枪位置:带有后效体的深穿透射孔弹装在射孔枪上部,常规深穿透射孔弹装在枪的下部。经过射孔试验后,其结果如表2所示,射孔试验效果对比如图4所示。

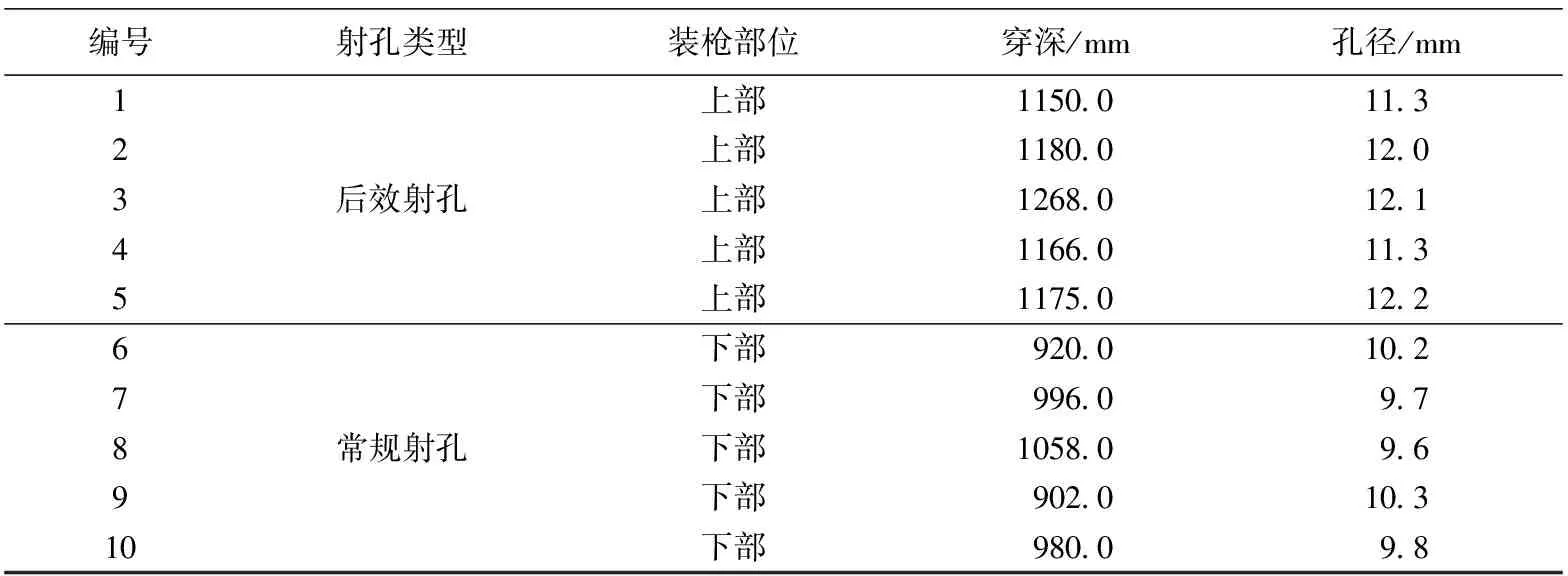

表2 后效射孔与常规射孔标准混凝土靶射孔试验结果

图4 后效射孔与常规射孔标准混凝土靶射孔试验效果对比Fig.4 Comparison of standard concrete target test between aftereffect perforation and conventional perforation

常规深穿透射孔弹所射出的孔深平均为971.2mm,孔径为9.9mm;而带有后效体的同种型号深穿透射孔弹所射出孔深平均为1187.8mm,孔径为11.8mm,后效射孔所形成的射孔深度要比常规射孔深度增加22.3%,孔径增加19.2%。从试验靶剖面实图(见图3)中可以看出,左边孔道为后效射孔作用后有压裂印痕的孔道形态,右边孔道为常规射孔呈干孔眼的孔道形态;后效射孔形成的孔道周围状态为均匀开放的,而常规射孔形成的孔道周围状态为闭塞压实的,后效射孔对孔道周围岩层起到一定震颤作用,有效降低了孔道周围的压实污染,能量利用率高,波及区域大。

2.3 渗流效果试验

在地面按照API标准进行渗流效果对比试验,该次试验取两类相近参数的砂岩靶,取相同型号(GH45RDX39-1)射孔弹,其中一个射孔弹配型相应后效体。具体渗流试验参数及结果见表3。

表3 后效射孔和常规射孔渗流试验参数及结果

可以看出,相同试验条件、相近参数的砂岩靶,后效射孔形成的孔道渗流平均流量为0.715cm3/s,而常规射孔形成的孔道渗流平均流量为0.518cm3/s,流动效率提高了38.0%。

3 海上油田应用

3.1 东海油田

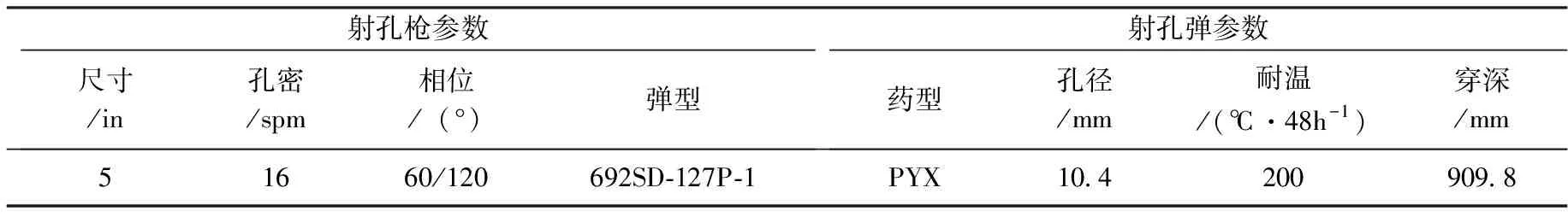

东海油田探井M在钻杆测试时应用了后效射孔技术,此次测试的目的层有2层,分别为1号砂层组和2号砂层组。其中,1号层地层压力系数1.06,地层温度150℃左右,孔隙度7.1%~14.6%,渗透率0.37~11.59mD;2号层地层压力系数1.48,地层温度140℃左右,孔隙度11.9%~15.2%,渗透率3.15~12.26mD。1号层采用后效射孔技术负压射开,2号层采用常规负压射孔技术射开。后效射孔采用的技术参数见表4。

表4 后效射孔射开1号层的技术参数

射孔作业时采用高速脉冲压力计对后效射孔数据进行采样分析,发现射孔前管柱静压为31.4MPa,在15.097s时射孔枪起爆,最大爆燃峰值为72.1MPa,在15.131s时后效体爆燃峰值为55.8MPa,在15.270s时射孔弹和后效体作用结束,井筒内最低压力值为23.0MPa,同时地层介质开始进入井筒,井筒内介质压力有所升高。

经过测试和计算,采用后效射孔技术的1号层表皮系数为3,而采用常规负压射孔技术的2号层表皮系数为14,使用后效射孔技术地层表皮系数比常规负压射孔技术降低了78.6%,有效降低了射孔给孔道周围岩层带来的压实污染。

3.2 南海东部油田

南海东部油田探井T在钻杆测试时使用后效射孔技术,测试的目的层为砂岩层位。该油层的地层压力系数1.01,地层温度125.6℃,测试厚度5.1m,平均孔隙度13%,渗透率10mD,属于致密砂岩。采用后效射孔TCP负压射开测试层位,具体技术参数见表5。

表5 后效射孔射开测试层位的技术参数

后效射孔作业结束后,测试时采用12mm油嘴进行求产,计算得到日产油约150m3,而该油层预期日产油20m3,超出计划日产油量的6.5倍。该井的成功测试,标志着后效射孔技术在南海东部的应用取得了初步成效。

4 结论及建议

1)后效射孔技术瓦解影响孔眼渗流的压实层,减少地层污染,同时大幅度增加孔眼导流能力,有效改善了目前射孔工艺射孔能量利用率低,地层污染严重的问题。

2)后效射孔技术能够扩大孔径,增加孔道渗流面积,改变孔道几何形态,增加孔眼导流能力,有效降低孔道周围的压实污染。钢靶试验结果表明后效射孔所形成的射孔孔径增大22.6%,孔道容积增加44.9%;标准混凝土靶试验结果表明后效射孔所形成的射孔深度增加22.3%,孔径增加19.2%,后效射孔形成的孔道周围为均匀开放的状态;渗流效果试验结果表明后效射孔形成的孔道流动效率比常规射孔形成的孔道提高了38.0%。

3)东海油田采用后效射孔技术后地层表皮系数比常规负压射孔技术降低了78.6%,南海东部油田采用后效射孔技术后日产油量超出预期计划的6.5倍,显著提升了油田产量。

4)后效射孔技术具有显著优势,在海上油田的应用获得成功,具有广阔的应用前景。

——以准噶尔盆地玛湖凹陷致密砾岩为例