充气膨胀控制型锚杆的承载性能研究

肖桃李,杜晨晨,高淼,武超毅

1.中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,湖北 武汉 430071 2.长江大学城市建设学院,湖北 荆州 434023 3.上海建工一建集团有限公司,上海 200120 4.湖北望新建设有限公司,湖北 荆州 434007

充气锚杆起源于海洋工程,为海底施工作业和机器提供抗浮锚固力。NEWSON等[1]于2000年进行了充气锚杆的简单室内试验,通过与传统螺旋锚杆的对比,得出相同条件下充气锚杆的极限抗拔承载力是螺旋锚杆的4倍。GALLACHER[2]试验发现充气锚杆的抗拔承载力主要与充气压力大小、橡胶膜厚度、橡胶膜外表面的粗糙度、砂的密实度、软土的液限指数、锚杆长度、充气扩大头的体积、锚杆埋置深度等因素有关; LIANG等[3]基于前人的试验数据,通过PLAXIS有限元软件对充气锚杆进行了数值模拟,发现锚杆长度是影响锚杆抗拔承载力的最主要因素,提出了充气锚杆的有效长度问题。曹佳文、彭文祥等[4-7]对充气锚杆进行了一系列室内足尺试验,试验结果表明:充气锚杆橡胶膜膨胀近似圆柱状,锚杆的极限位移主要来自橡胶膜的弹塑性变形;充气锚杆的极限抗拔承载力约是单锚片螺旋锚的4.3倍,双锚片螺旋锚的1.9倍,极限侧阻力约为一般注浆扩大头锚杆的2~4倍。鉴于仅由橡胶膜承受荷载时,充气锚杆存在橡胶膜抗拉强度小及位移过大的问题,曹佳文等[7]又分别提出了钢丝加强和灌浆固结两种改进方法,显著减小了充气锚杆的极限位移。赵天杨等[8]通过现场试验以及ABAQUS数值模拟相结合的方法,研究了钢筋抗浮锚杆承载特性,结果表明利用ABAQUS软件模拟钢筋抗浮锚杆的承载特性是可行的。杨学祥等[9,10]针对橡胶膜充气易胀破失效的缺陷,设计出一种带端挡板的充气膨胀控制锚杆,并进行了一系列足尺试验,结果表明:带端挡板的充气膨胀控制锚杆的极限承载力显著提高,充气压力最大可达到0.35MPa,此时锚杆的极限承载力为5.50kN,较之曹佳文等所设计的充气锚杆,提高了约8.2倍。曾庆义等[11]对扩大头锚杆的力学机制进行了研究,推导出了扩大头锚杆的抗拔力计算公式;分析了扩大头埋深、土体内聚力、内摩擦角等因素对抗拔力的影响。陈昌富等[12]研究了考虑土体变形与界面剪切耦合作用的锚杆拉拔响应,明确了锚固体在拉拔过程中荷载变形曲线和沿杆体长度方向的轴力分布规律。周济芳[13]进行了锚杆拉拔过程中力学特性试验,根据试验结果阐述了界面切向和法向力学特性的演化过程。井德胜等[14]基于二次多项式回归分析对抗浮锚杆荷载-位移特性及极限承载力进行了预测并通过实际监测数据对比分析,发现当锚杆杆体位移量小于 20mm时,锚杆极限承载力预测精度较高。陈秋南等[15]基于莫尔-库仑模型和Vesic圆孔扩张理论法,分别对圆柱体、球体、组合体、椭球体假设下的串囊式充气锚杆的扩大段进行计算分析,并将计算结果与试验得到的实测值进行对比;通过拟合试验数据,并引入与端阻力和侧阻力有关的两个系数对承载力公式进行修正,得到了抗拔承载力的经验公式。

上述研究主要基于室内试验或原位试验、极限分析法或极限平衡法计算、有限元软件模拟等方式对充气锚杆承载性能进行分析。由于锚杆长度、锚杆埋置深度等因素受实际环境的约束较大,而充气锚杆的挤土管片特性相对容易控制,因此本文对充气管片厚度、外表面粗糙度对充气锚杆的承载力进行系统研究,并参考已有对充气锚杆的受力机理、承载力计算等相关方面的研究,推导充气膨胀控制型锚杆承载力计算的理论公式,对充气膨胀控制型锚杆的工程设计及运用提供理论依据。

1 模型试验设计

1.1 充气锚杆模型设计

图1 充气膨胀控制型锚杆结构示意图Fig.1 Structure diagram of inflatable expansion control anchors

充气膨胀控制型锚杆通过其锚固段外表面的钢管片挤压土体产生锚固力从而达到锚固效果,在支护工程结束后,通过气压控制装置进行泄压,从而将锚杆完全回收再利用。充气膨胀控制型锚杆的结构主要分为:钢管片挤土装置、橡胶气囊膨胀装置、拉筋传力结构、气压控制装置、充气管线装置,其结构形式如图1所示。其中膨胀装置为橡胶气囊,挤土装置为4块钢管片。改变普通充气锚杆中由橡胶气囊直接与锚孔孔壁接触的结构方式;橡胶气囊只提供膨胀作用,由挤土管片与锚孔孔壁接触,从而改变充气锚杆的传力途径,可显著减小普通充气锚杆的极限位移,解决橡胶气囊抗拉能力较小的问题。

1.2 加载装置及加载方式

试验在长江大学东校区某拟建工程的空地上进行,其土层分布为,场地表层为0.98m厚的素填土,其下为8.6~14.8m厚的粉质黏土。充气膨胀控制型锚杆的极限抗拔承载力与埋入深度和气囊长度密切相关,应考虑临界埋入深度的影响;且试验场地表层上部0.98m厚的素填土,结构松散,压缩性大,力学性质不稳定,不宜作为膨胀锚杆的锚固端土层。基于以上两点考虑,试验时的锚杆锚固端位于粉质黏土层,锚固端长度为250mm,埋入深度为1.0m。充气压力采用计算机控制加压系统,拉拔试验采用ZY-2型专用锚杆抗拔仪,锚杆位移量测工具为千分表,反力架为12#槽钢双拼焊接而成。为消除加载过程中土层的压缩变形对位移测量的影响,以预先浇注的混凝土块作为双拼槽钢反力架基础。试验模型剖面图和试验现场加载装置实物图如图2、图3所示。

图2 试验模型剖面图 图3 试验现场加载图 Fig.2 Test model profile Fig.3 Loading diagram of test site

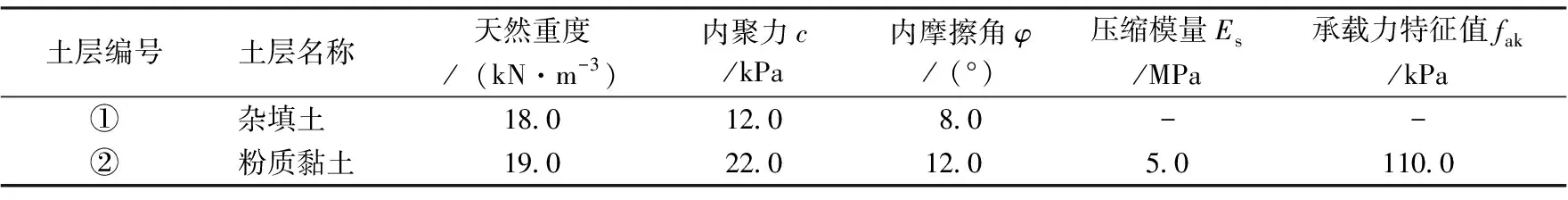

表1 土层物理力学参数表

1.3 试验方案

试验时,先进行橡胶气囊的充气,调节气压调节器,将橡胶气囊内的压强调至试验标定气压,关闭阀门后静置2min,若气压表读数无变化,则开始进行充气膨胀控制型锚杆的拉拔试验。加载开始时,记录试验开始时间,百分表的初始读数、频率测读仪的初始频率。拉拔力的加载方式采用等量加载法,即拉拔力从0开始逐级增加,每次加载量为2kN,中间间隔2min后,再进行下一次加载,DH3816N应变采样频率为1Hz。每一级循环加载稳定后,分别手动记录锚杆拉拔仪读数、频率测读仪读数、百分表读数,应变数据由应变软件自动录入。当出现以下情况时,可判定充气膨胀控制型锚杆的承载力达到极限值:

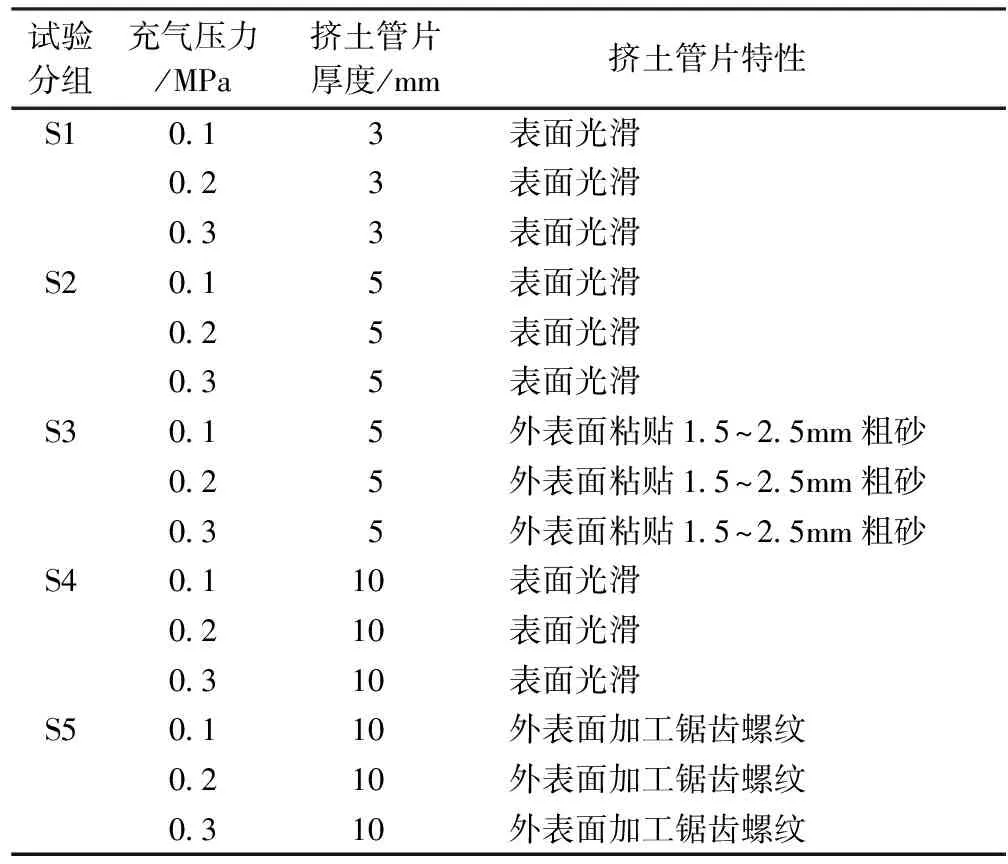

表2 试验方案分组

1)锚杆拉拔仪施加拉拔力不收敛;

2)单次加载后,百分表读数偏大,即单次位移变化量明显大于上一次加载位移变化值;

3)橡胶气囊出现漏气或破裂现象。

当充气膨胀控制型锚杆的承载力达到极限值时,仍按照原有加载方式持续加载3~5次,记录锚杆拉拔仪压力表上数值回落稳定后的拉拔力,参照土和岩石的应力-应变曲线上过峰值后大致稳定的最终强度,称之为充气膨胀控制型锚杆的残余强度。残余强度的试验分析对开展充气膨胀控制型锚杆的延性性能研究具有重要意义。试验结束后,分别将锚杆拉拔仪液压缸内的油压和橡胶气囊内的气压放卸,将锚杆从锚孔内取出后拆卸清理,待下次试验备用。为研究充气膨胀控制型锚杆的承载性能,设置不同试验参数,其中锚杆试验所在土层均为粉质黏土,挤土管片长度均为1m。试验方案的具体分组如表2所示。

2 试验结果与分析

2.1 挤土管片厚度对充气膨胀控制型锚杆承载性能的影响

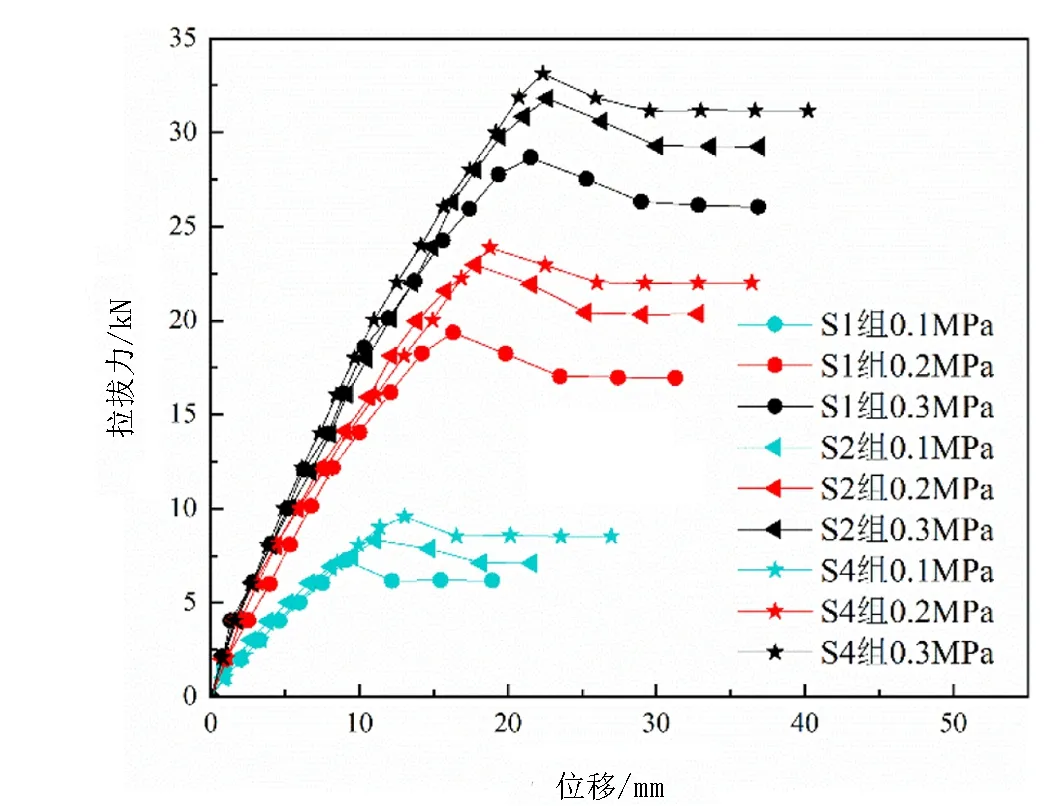

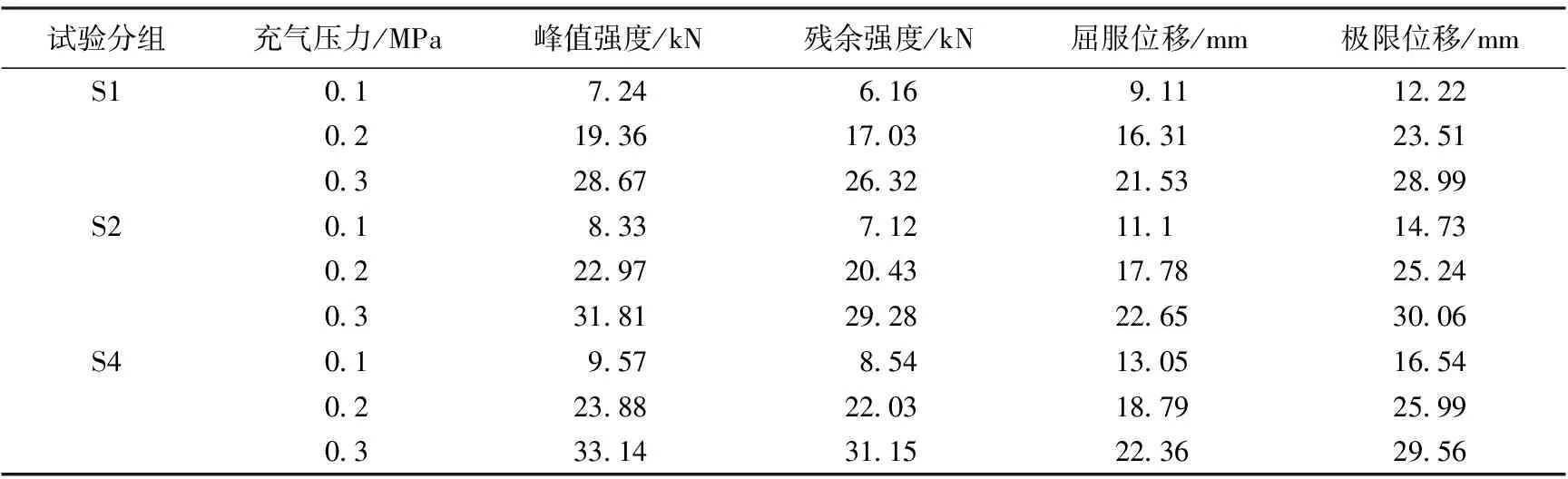

S1、S2、S4组锚杆的挤土管片表面均为光滑状态,挤土管片的厚度分别为3、5、10mm ,3组锚杆的拉拔试验数据如图4所示。

图4 S1、S2、S4组锚杆荷载-位移曲线Fig.4 Load displacement curves of S1, S2 and S4 anchors

根据锚杆的荷载-位移曲线,提取S1、S2、S4组锚杆的关键力学参数,如表3所示。

由图4和表3可知,不同充气压力条件下S4组锚杆的峰值强度和残余强度均大于S1、S2组锚杆的对应强度。以充气压力取0.3MPa时为例,当挤土管片的厚度由3mm增大到5mm再增大到10mm时,充气锚杆的峰值强度分别为28.67、31.81、33.14kN,增幅分别为10.95%和4.18%,呈现非线性缓慢增长的规律;充气锚杆的残余强度分别为26.32、29.28、31.15kN,增幅分别为11.24%和6.39%,同样为非线性缓慢增长,表明随着挤土管片厚度的增加,充气膨胀控制型锚杆的峰值强度和残余强度均增大,但增长速率逐渐变小。当挤土管片的厚度由3mm增大到5mm再增大到10mm时,充气膨胀控制型锚杆的屈服位移和极限位移均呈现出先增大后减小的规律,但上升、下降幅度较小,均在3.0%以下,可认为挤土管片厚度的变化对锚杆的屈服位移和极限位移无明显影响。从能量的角度分析因,厚度较薄的挤土管片在充气压力下,部分能量消耗用于其塑性变形,而厚度较厚的挤土管片,其抵抗塑性变形的能力强于前者,塑性变形较小,因此其能量消耗较少,所以充气膨胀控制型锚杆的峰值强度和残余强度较大。

表3 S1、S2、S4组锚杆拉拔试验结果

2.2 挤土管片表面特性对充气膨胀控制型锚杆承载性能的影响

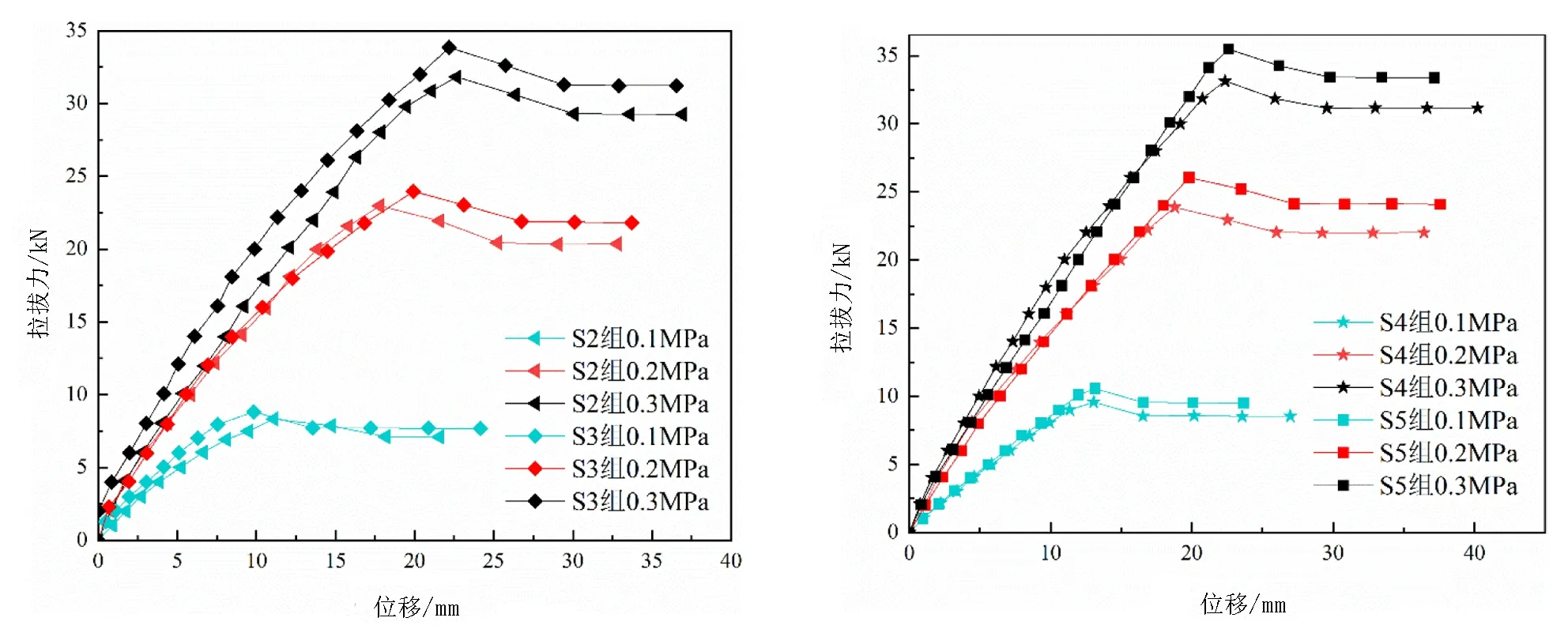

S2、S3组锚杆的挤土管片厚度均为5mm,前者挤土管片表面为光滑状态,后者挤土管片外表面粘贴1.5~2.5mm粗砂。S4、S5组锚杆的挤土管片厚度均为10mm,前者挤土管片表面为光滑状态,后者挤土管片外表面加工为锯齿螺纹。4组锚杆的拉拔试验数据如图5、图6所示。 根据锚杆的荷载-位移曲线,提取S2、S3、S4、S5组锚杆的关键力学参数,如表4所示。

图5 S2、S3组锚杆荷载-位移曲线 图6 S4、S5组锚杆荷载-位移曲线Fig.5 Load displacement curves of S2 and S3 anchors Fig.6 Load displacement curves of S4 and S5 anchors

表4 S2、S3、S4、S5组锚杆拉拔试验结果

由图5、图6和表4可知,不同充气压力条件下,S3组锚杆的峰值强度和残余强度均大于S2组锚杆的对应强度;S5组锚杆的峰值强度和残余强度均大于S4组锚杆的对应强度。以充气压力取0.3MPa时为例,当挤土管片外表面粘贴1.5~2.5mm粗砂后,充气膨胀控制型锚杆的峰值强度由31.81kN增加到33.84kN,增幅为6.38%,残余强度由29.28kN增加到31.27kN,增幅为6.79%,两者增幅基本一致。当挤土管片外表面加工锯齿螺纹后,充气膨胀控制型锚杆的峰值强度由33.14kN增加到35.48kN,增幅为7.36%,残余强度由31.15kN增加到33.43kN,增幅为7.32%,两者增幅亦基本一致。由于增大挤土管片外表面粗糙程度后,锚杆与接触土体的侧摩阻力相应增大,进而提高充气膨胀控制型锚杆的承载能力。基于以上分析,充气膨胀控制型锚杆的峰值强度和残余强度随挤土管片外表面粗糙程度增大而增加,且两种强度的增长幅度基本相同。

在挤土管片外表面加工锯齿螺纹的方式相较于在挤土管片外表面粘贴粗砂的方式对充气膨胀控制型锚杆的强度提升效果更加明显,但差距不大,仅为0.5%。而对于后者,充气膨胀控制型锚杆的屈服位移和极限位移相较于对照组充气膨胀控制型锚杆,呈下降趋势;而且前者的工艺更加复杂,从而增加施工成本。因此综合分析挤土管片外表面两种加工方式,粘贴粗砂更具安全性和经济性,更加适合在实际施工作业中进行推广。

2.3 充气膨胀控制型锚杆与传统注浆锚杆承载性能的对比分析

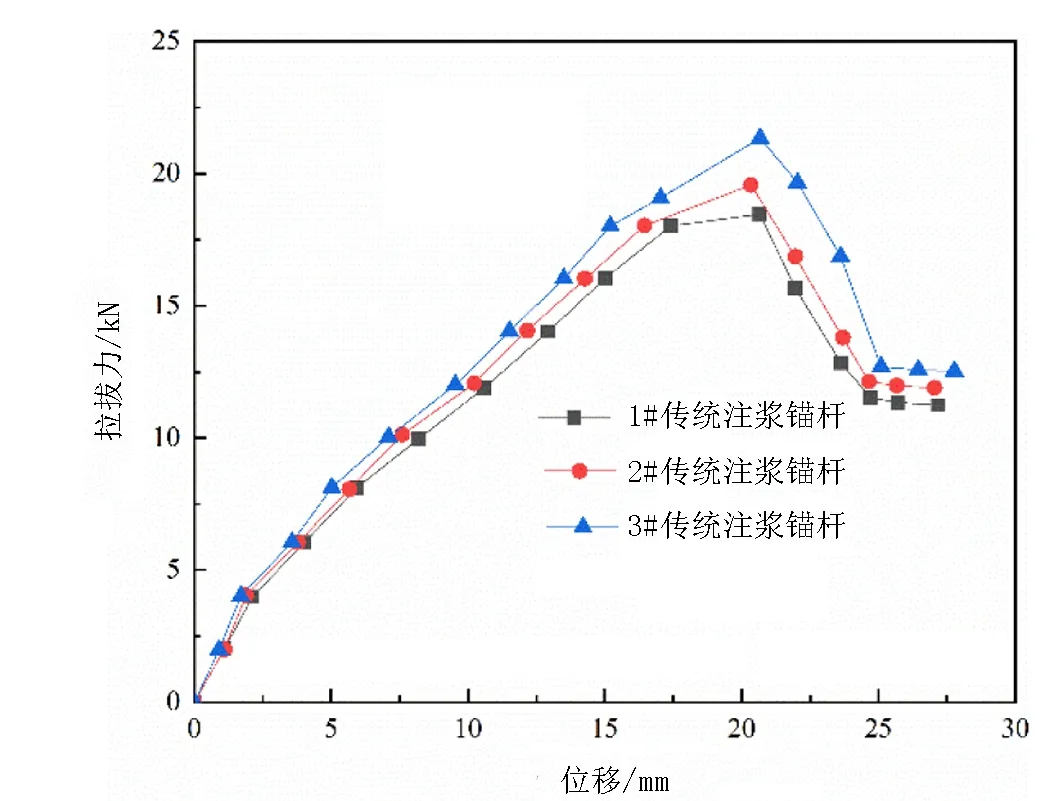

图7 传统注浆锚杆荷载-位移曲线Fig.7 Load displacement curves of the traditional grouted anchors

为了对充气膨胀控制型锚杆的承载性能进行客观直接的研究分析,设计3组传统注浆锚杆进行拉拔试验,将传统注浆锚杆的强度与充气膨胀控制型锚杆进行对比。本试验中传统注浆锚杆的长度为2.0m,其中锚固段长1.0m,自由段长1.0m,锚孔直径为120mm,注浆锚杆杆体采用直径为50cm、厚度为3mm 的中空钢管,注浆材料采用水灰比为1∶1的水泥砂浆。对传统注浆锚杆进行抗拔试验,得到传统注浆锚杆的荷载-位移曲线如图7所示。

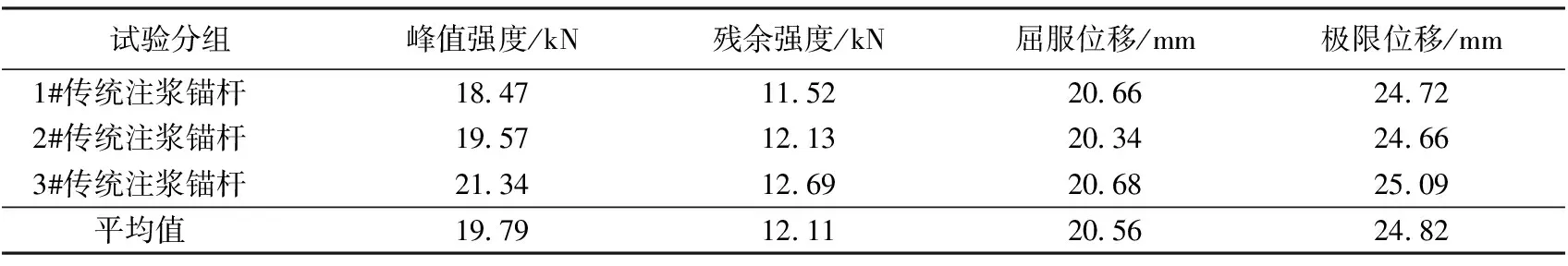

根据传统注浆锚杆的荷载-位移曲线,提取传统注浆锚杆的关键力学参数,如表5所示。三组传统注浆锚杆的强度值和位移值十分接近,考虑到试验误差的存在,同时为了便于分析说明,计算三组锚杆强度、位移平均值作为代表值与充气膨胀控制型锚杆进行对比。取充气膨胀控制型锚杆充气压力取0.3MPa时为进行对比分析,5组充气膨胀控制型锚杆的峰值强度、残余强度均高于传统注浆锚杆,其中充气膨胀控制型锚杆的峰值强度均超过传统注浆锚杆峰值强度的1.5倍,充气膨胀控制型锚杆的残余强度均超过传统注浆锚杆峰值强度的2.1倍,表明在强度方面充气膨胀控制型锚杆有了大幅度提升。在变形方面,传统注浆锚杆的强度值与0.2MPa时S2组充气膨胀控制型锚杆最为接近,此充气膨胀控制型锚杆的屈服位移和极限位移分别为16.31、23.51mm,均小于传统注浆锚杆的对应位移。

表5 传统注浆锚杆拉拔试验结果

另一方面,传统注浆锚杆在达到峰值强度后强度会急速下降,同时位移陡增,其残余强度仅为峰值强度的61.27%,而0.3MPa充气压力条件下充气膨胀控制型锚杆控制型锚杆的残余强度均达到其峰值强度的90%以上,具备较大的安全储备空间。基于以上分析,充气膨胀控制型锚杆较之传统注浆锚杆,不仅在承载性能上有了大幅度提升,抵抗变形的能力也有了一定程度的提高,安全系数更高。

3 充气膨胀控制型锚杆承载性能的理论分析

图8 充气膨胀控制型锚杆力学模型简图Fig.8 Diagram of mechanical model of inflatable expansion control anchors

根据充气膨胀控制型锚杆的拉拔试验过程可知,橡

胶气囊充气后锚固段整体膨胀扩大,挤土管片挤压锚孔周边的土体,其整体形式类似于扩大头锚杆[11],充气膨胀控制型锚杆的力学模型如图8所示。由图8可知,充气膨胀控制型锚杆的承载力主要由端阻力和侧阻力两部分组成,则其承载力F的表达式为:

F=Ft+Fs

(1)

式中:Ft为端阻力,kN;Fs为侧阻力,kN。

通过对扩大头锚杆的承载特性分析得到端阻力Ft的求解公式为:

(2)

式中:p为圆柱形孔洞极限扩张压力,MPa;可由式(3)求出;d为锚杆初始直径,m;D为锚杆膨胀后的直径,m。

基于Vesic圆孔扩张理论[16],圆柱形孔洞极限扩张压力p的求解公式为:

(3)

式中:p0为充气压力,MPa;c为锚孔周围土体内聚力,kPa;φ为锚孔周围土体内摩擦角;Rm为塑性区最大半径,m;Ri为圆孔扩大后的半径,m。

而充气膨胀控制型锚杆的侧阻力主要为挤土管片与锚孔孔壁之间的摩擦阻力,充气膨胀控制型锚杆的侧阻力Fs可表示为:

Fs=πDLτu

(4)

式中:D为充气膨胀控制型锚杆膨胀后的等效直径,m;L为锚固段长度,m;τu为挤土管片与锚孔孔壁之间的摩阻力,kN。由图8可知,充气膨胀控制型锚杆在锚固过程中挤土管片整体与锚孔孔壁呈一定角度接触,则τu可表示为:

τu=c+σstanδ

(5)

式中:δ为挤土管片与锚孔土体间的内摩擦角;σs为挤土管片对土体的压力,即橡胶气囊充气压强,MPa。

基于以上分析,充气膨胀控制型锚杆承载力F的理论公式为:

(6)

对于D的取值,挤土管片膨胀变形后的等效直径无法直接确定,而对变形后的挤土管片测量发现,其直径扩大倍数N最大为1.5,而D=Nd。假设N与充气压力满足线性关系,考虑充气压力由橡胶气囊传递至挤土管片时的能量损耗,则D可由以下公式求解:

D=d[1+b(pgas-0.05)]

(7)

式中:b为充气影响系数,MPa-1,本文取值为2MPa-1;pgas为充气压力,MPa。

为验证充气膨胀控制型锚杆承载力计算公式的准确性,选取S1组中不同充气压力下的锚杆极限承载力与理论计算值对比,假设挤土管片与锚孔孔壁之间完全接触,则挤土管片与锚孔土体间的内摩擦角为0,锚杆锚固段分布在粉质黏土中,取其泊松比为0.3,计算结果如表6所示。

由表6可知,三种充气压力条件下充气膨胀控制型锚杆的端阻力仅为侧阻力的3.28%、4.61%、6.54%,因此充气膨胀控制型锚杆承载力主要由侧阻力提供,其端阻力对锚杆承载力的影响较小。从锚固力组成分析来看,充气膨胀控制型锚杆是一种摩擦控制型锚杆。对比理论值与试验所测充气膨胀控制型锚杆极限承载力,两者较为接近,说明由基于圆孔扩张理论的扩大头锚杆的力学模型推导出的充气膨胀控制型锚杆承载力公式具有较高可靠性。

4 结论

1)挤土管片厚度的增加提高了充气膨胀控制型锚杆的承载能力,锚杆的峰值强度和残余强度均增大,但增长速率逐渐变小。挤土管片厚度的变化对锚杆的屈服位移和极限位移无明显影响。

2)充气膨胀控制型锚杆的峰值强度和残余强度随挤土管片外表面粗糙程度增大而增加,且两种强度的增长幅度基本相同。对于在挤土管片外表面粘贴粗砂和在挤土管片外表面加工锯齿螺纹两种方式,前者对应的充气膨胀控制型锚杆的屈服位移和极限位移相较于对照组均减小,前者比后者抵抗变形的能力更强。同时,粘贴粗砂更具安全性和经济性,更加适合在实际施工作业中进行推广。

3)与传统注浆锚杆对比,充气膨胀控制型锚杆在承载性能上有了大幅度提升,其中极限承载力提高50%以上,残余强度提高100%以上;抵抗变形的能力也有了一定程度的提升,安全系数更高。

4)充气膨胀控制型锚杆的承载力主要由侧阻力提供,其端阻力对锚杆承载性能的影响较小。从锚固力组成方面分析,充气膨胀控制型锚杆是一种摩擦控制型锚杆。