爆炸荷载下埋地管道动力响应试验及数值模拟研究

樊玉光,方军,崔莹,党文波,王嘉乐

西安石油大学机械工程学院,陕西 西安 710065

近年来各种意外爆炸事故频发,加之战争与恐怖袭击的威胁,使得爆炸荷载已成为影响埋地油气管道安全的重要第三方荷载[1-4]。为了提高管道的抗爆性能,合理包裹吸能材料是一个有效的思路。碳纤维复合材料(carbon fiber reinforced polymer, CFRP)由于其重量轻、耐腐蚀性、耐冲击性等优点很适合用于油气管道加固[5-8]。因此,研究埋地管道在地面爆炸作用下的力学响应以及防护很有意义。

许多学者对油气管道在爆炸荷载下的力学响应及防护问题进行了大量研究,夏宇磬等[9]结合爆炸应力波传播理论,推导了可表征爆炸应力波穿过土-岩界面后施加至埋地管道的爆破振动荷载衰减公式。王亚光等[10]针对饱和土中钢顶管在地面爆炸荷载作用下的动力响应问题展开研究,探究了炸药量、起爆位置、钢顶管埋置深度以及顶管半径等参数对于钢顶管位移响应之间的关系。龚相超等[11]设计和实施了系列爆炸波作用下管道的动态响应实验,分析管道在不同的爆心距和爆源埋深条件下,不同位置测点峰值应变的衰减规律。RIGAS等[12]针对爆炸荷载下加压天然气管道地面-管道相互作用以及管道的响应展开研究,提出了评估爆破安全距离的实用计算方法。MOKHTARI等[13]通过数值模拟对CFRP加固埋地管道展开研究,研究表明CFRP包覆可以显着提高钢管在爆炸载荷下的性能。HAJIAZIZI等[14]通过数值模拟对GFRP加固埋地管道展开研究,结果表明,GFRP可以显著减少爆炸引起的管道变形,使管道的损伤区长度、截面变形和最大纵向应变分别降低59%、48%和73%。

通过上述国内外相关研究可知,虽然验证了CFRP加固的有效性,但目前针对油气管道与土耦合响应数值模拟方法,以及CFRP防护优化的研究相对较少。本文基于流固耦合的方法表述管道与土的相互作用,通过试验研究和数值模拟,探讨了埋地管道在爆炸荷载作用下的力学响应以及CFRP的防护作用,并进一步讨论了CFRP层数、炸药量、爆心距等因素对管道响应的影响。

1 浅埋爆炸试验

1.1 试验材料

试验选择与实际工程中所采用的X80管线钢屈服强度一致的N80油管作为试验对象,TNT炸药量为9.35kg,如图1所示。N80管道试样的具体参数如表1所示。将预拌和好的碳纤维浸渍胶涂抹在N80管道上,选择300g一级CFRP布进行粘贴加固,CFRP具体参数如表2所示。

图1 普通管道与CFRP管道Fig.1 Plain pipe and CFRP pipe

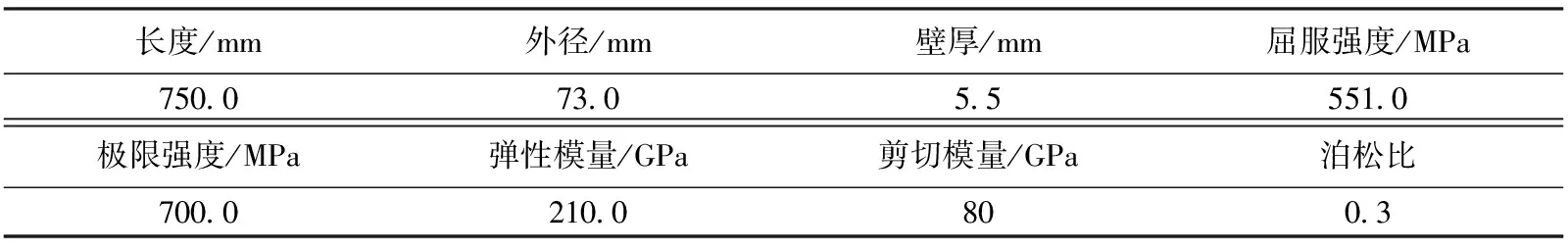

表1 N80管道试件基本参数表

表2 CFRP基本参数表

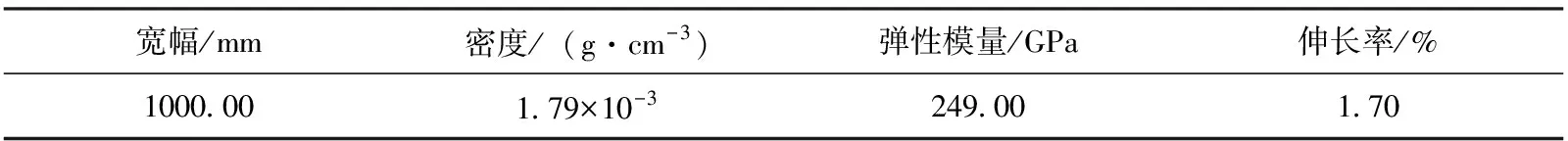

1.2 试验布置

如图2所示,在试验场预先开挖1200mm×900mm×800mm(长×宽×深)的埋设用坑,将两组试样及反力架一同放入坑内,土体回填包括两个阶段,第一次回填界限依据爆心距为440mm的标准确定以埋设炸药;第二次回填界限为自然地面,通过插入钢棒方便量测。试件实际就位如图3所示。

图2 试验剖面图 图3 试件就位图Fig.2 Test section Fig.3 Test piece in position

1.3 试验结果分析

对浅埋爆炸荷载作用后的普通管道和CFRP管道变形进行测量,如图4所示。由图4可知,由于爆炸超压的作用,普通管道与CFRP管道的迎爆面均发生了较大的凹陷变形,CFRP布未发生破损。对两组管道迎爆面的凹陷变形分别进行了量测,其中,普通管道的变形量为120mm,CFRP管道变形量为70mm。

图4 普通管道和CFRP管道变形量Fig.4 Deformation of plain pipe and CFRP pipe

2 数值模拟

2.1 本构模型

采用LS-DYNA有限元软件进行数值模拟,有限元模型涉及五种材料:土体、TNT炸药、管道、CFRP、空气。

2.1.1 土体材料模型

试验场地土质为黏性土,密度1.73×10-3g/cm3,剪切模量6.93×103MPa,体积模量2.1×104MPa,选用LS-DYNA的*MAT_SOIL_AND_FOAM材料模型对浅埋爆炸荷载下土体的动态力学响应进行数值模拟,其理想塑性屈服函数为:

φ=J2-(a0+a1σ+a2σ2)

(1)

2.1.2 炸药材料模型与状态方程

采用*MAT_HIGH_EXPLOSIVE_BURN高能炸药燃烧模型和JWL状态方程来模拟TNT炸药爆轰。炸药密度为1.64×10-3g/cm3,爆速6.93×103m/s。JWL状态方程对于爆炸过程中爆轰产物的压力、体积和能量特性可以达到精准控制,可表示为:

(2)

式中:p为爆轰产物的压力,MPa;V为爆轰产物的相对体积;E0为爆轰产物单位体积初始内能,J;w、A、B、R1、R2为材料常数。

2.1.3 管道材料模型

选用LS-DYNA材料库中的*MAT_PLASTIC_ KINEMATIC材料模型来模拟钢管道在爆炸荷载作用下的动力特性。

2.1.4 CFRP材料模型

CFRP属于单向受拉材料且在破坏前可以视为线弹性材料,因此选用LS-DYNA材料库中的*MAT_ ELASTIC材料模型来模拟可以忽略应变率效应的CFRP材料。

2.1.5 空气材料模型和状态方程

选取LS_DYNA提供的*MAT_NULL材料模型和来模拟空气,空气密度设置为1.29 × 10-6g/cm3。空气状态方程选用*EOS_LINEAR_POLYNOMIAL,可表示为:

P=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E1

(3)

(4)

图5 有限元模型(尺寸单位:mm)Fig.5 Finite element model(size unit:mm)

式中:E1是单位初始体积的内能,J;ρ是空气质量密度,g/cm3;ρ0是参考质量密度,g/cm3;C0、C1、C2、C3、C4、C5和C6为状态方程参数。

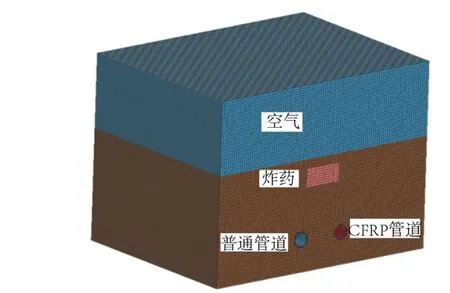

2.2 管土耦合有限元模型

炸药在土中爆炸对埋地管道的响应问题是一个非线性问题,利用解析计算方法研究埋地管道在浅埋爆炸作用下的破坏是非常困难的。因此,数值模拟更适合解决这个问题。为了防止大变形和非线性结构分析中的单元变形,本文采用了任意拉格朗日-欧拉(arbitrary Lagrange-Euler, ALE)算法建立了管-土三维有限元模型,有限元模型的示意图如图5所示。为了减少计算量,考虑到问题对称性,建立二分之一几何结构和荷载的分析模型。其中,管道外径为73mm,管道壁厚为5.5mm。整个模型在X、Y、Z方向的尺寸分别为2000mm×1800mm×1500mm(长×宽×高)。有限元网格大小为15mm,空气、土壤、炸药、管道使用Soild164单元,共划分Solid164单元696087个, CFRP布使用Shell单元,共划分Shell单元1480个。约束垂直于对称平面(XY和YZ平面)的节点的过渡位移,土体单元四周及底部对比实际试验条件为透射边界,顶部为自由边界,以描述半无限土体。

2.3 数值模拟结果验证

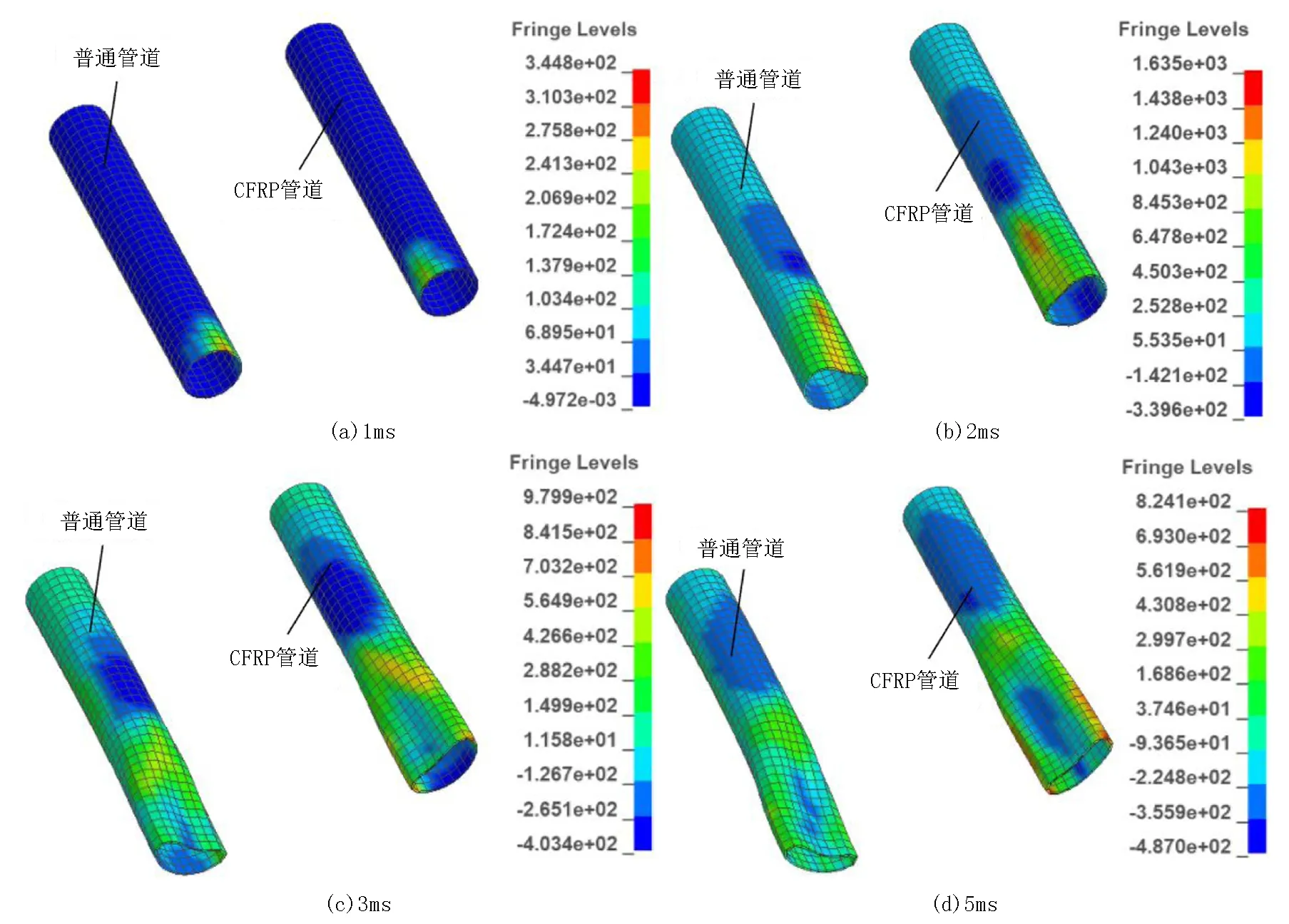

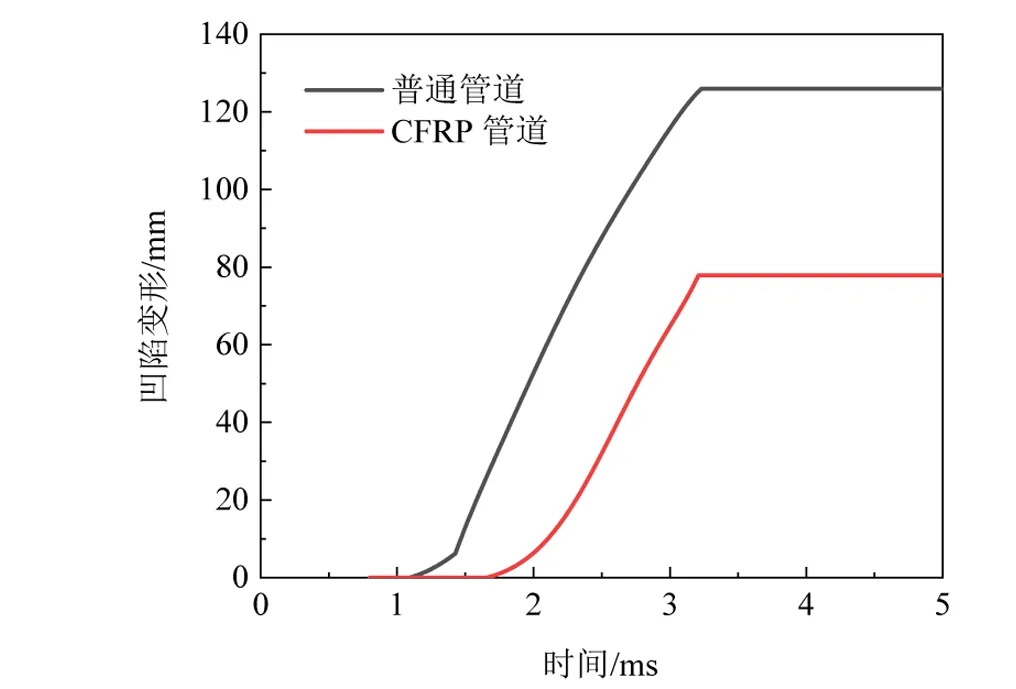

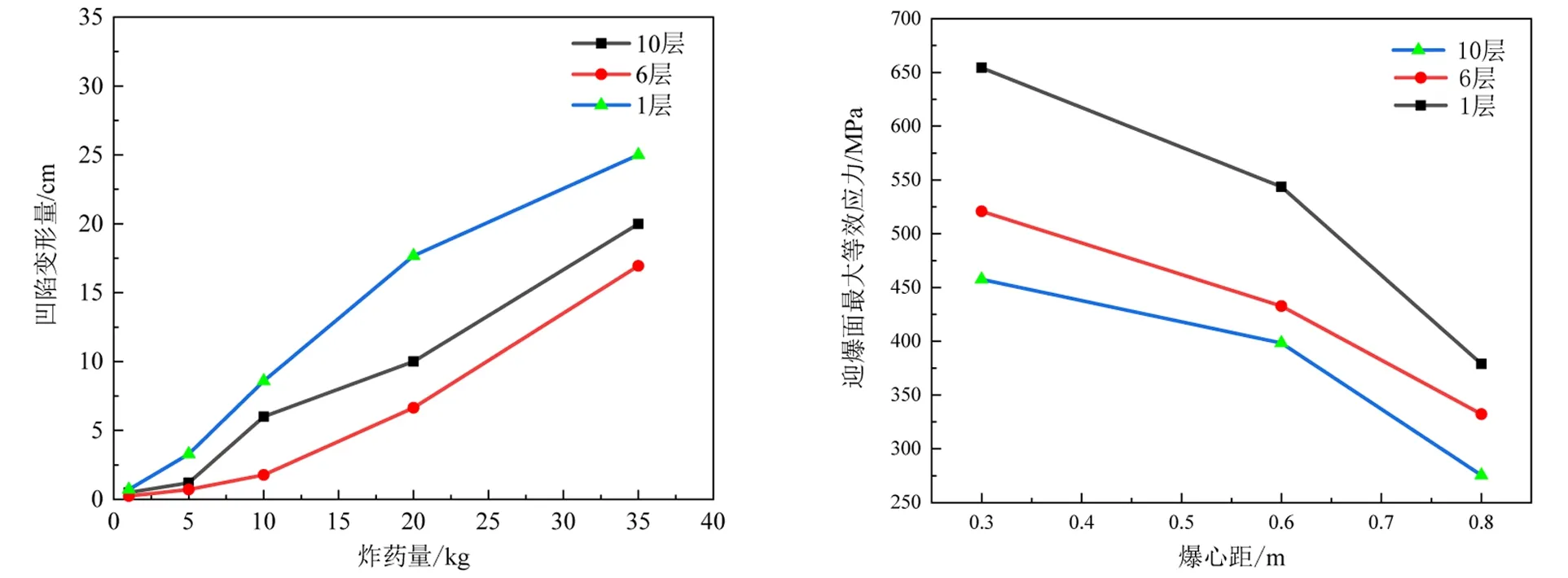

数值模拟所获取的管道超压分布及变形如图6所示,由图6可知,两类管道迎爆面均发生了凹陷变形。高应力区出现在迎爆面正对爆心单元,然后向管道端部延伸衰减。由图6(a)至图6(d)可知,不同时刻两组管道受到爆炸超压后的变形情况有所不同,炸药爆炸1ms两组管道开始受到爆炸超压影响,至2ms高应力区出现在迎爆面正对爆心单元,然后向管道端部延伸衰减,迎爆面发生较为明显塑性变形,至3ms迎爆面塑性变形进一步加大,背爆面开始变形,管道中部开始呈现微小弯曲变形,最后在5ms时管道背爆面发生明显塑性变形,管道中部弯曲进一步加大。图7是普通管道与CFRP管道迎爆面凹陷时程曲线图,由图7可知,首先两组管道迎爆面变形起始均未在零时刻,表明管道周边土体使得爆炸超压作用在管道上的时间得到了延缓,同时,CFRP管道的变形开始时间略晚于普通管道,表明CFRP的存在一定程度上延缓了管道变形的发生。普通管道迎爆面凹陷变形数值模拟结果为125.98mm,试验结果为120mm,两者误差为4.9%,CFRP管道迎爆面凹陷变形数值模拟结果为76.43mm,试验结果为70mm,两者误差为9.1%。两组管道凹陷变形的数值模拟结果实际误差均未超出10%。综上所述,数值模拟结果是合理的。

图6 不同时刻浅埋爆炸荷载下两类管道超压分布及变形Fig.6 Overpressure distribution and deformation of two kinds of pipelines under shallow explosion load at different time

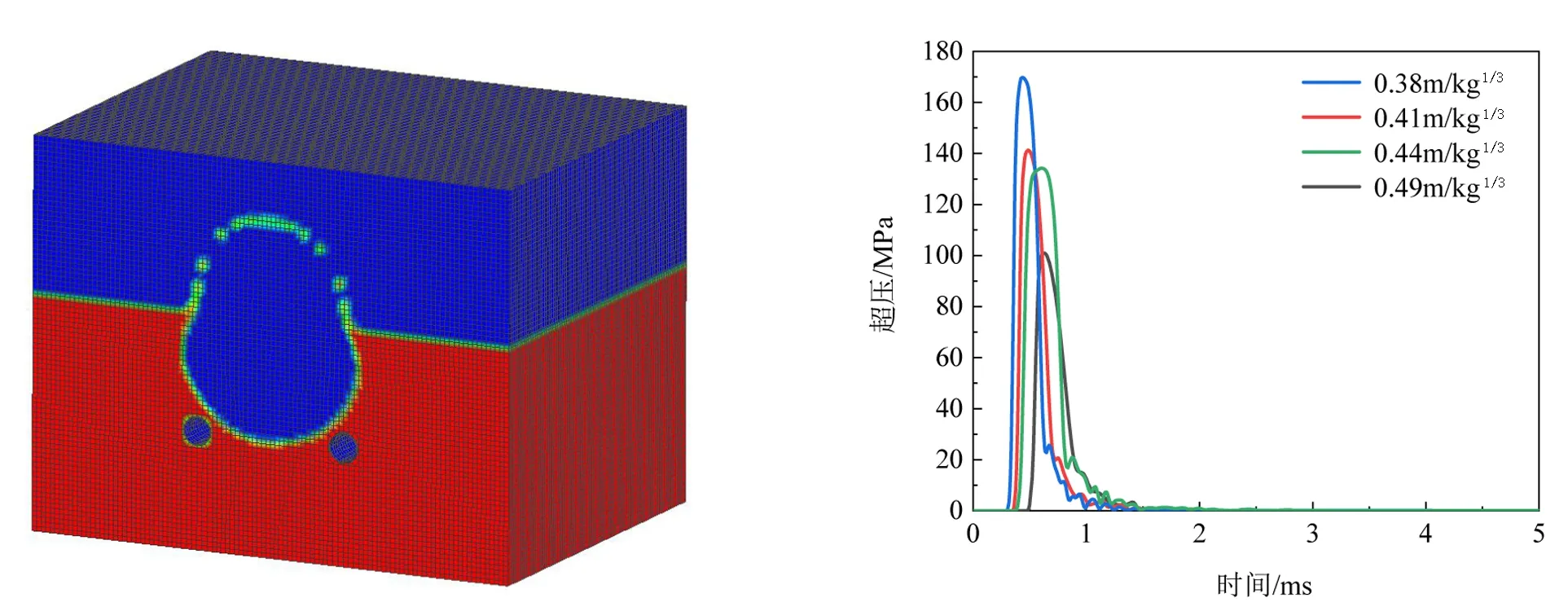

图8为土体变形图,由图8可知,看出在爆炸荷载作用下土体发生变形,并逐渐向两边抛掷,形成爆坑。为了研究爆炸冲击波超压在土中规律,选取沿深度及距离爆心位置折合距离为0.38、0.41、0.44、0.49m/kg1/3的四个测点,对土中超压进行观测。绘制土中爆炸产生的冲击波压力-时间曲线如图9所示,由图9可知,各个测点的爆炸波压力随着时间的增进而快速衰减,最终趋近于零,且不同测点的爆炸波峰值压力也存在着一定差异性,埋置深度和折合距离的增加,冲击波的峰值压强相应迅速降低。

3 结果与讨论

3.1 CFRP层数对管道的影响

图7 普通管道与CFRP管道迎爆面凹陷时程曲线图Fig.7 Time-course diagram of burst-front depression for plain and CFRP pipes

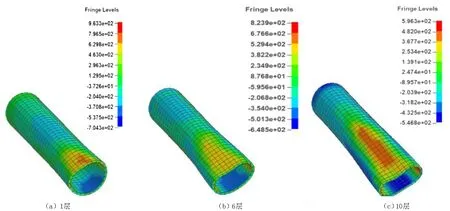

为了在证实CFRP布提升管道抗爆性能的基础上,进一步探索不同CFRP层数对管道抗爆性能的影响,建立三种不同的CFRP层数的管道在同等浅埋爆炸荷载下的数值模型,并获取管道超压分布及变形如图10所示,由图10可知,CFRP层数的增多有效地提高了防爆性能。基于ALE数值模拟方法,获取三种不同层数的CFRP包裹条件下管道的最大等效应变变化情况,结果如图11所示。由图11可知,随着CFRP层数的增多,管道受爆炸荷载后,变形量减小。同时,用6层CFRP包裹加固的管道的等效应变要比1层CFRP包裹加固的管道的等效应变要小28.3%。用10层CFRP包裹加固的管道的等效应变要比6层CFRP包裹加固的管道的等效应变要小56.4%,可见在一定程度上增加CFRP层数可以有效提升管道抗爆性能。

图8 土体变形图 图9 土中不同测点压力-时间曲线Fig.8 Soil deformation diagram Fig.9 Pressure-time curves at different measurement points in the soil

3.2 炸药量的影响

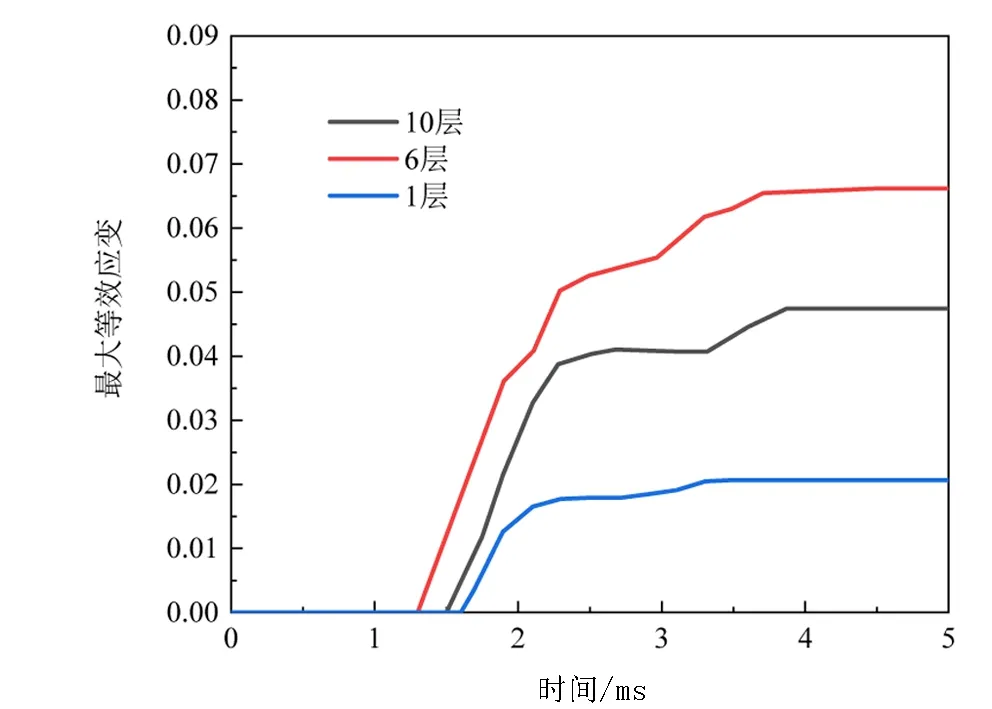

进一步讨论不同炸药量条件(5、10、20、35kg)下,不同CFRP包裹层数的管道变形情况如图12所示。由图12可知,随着TNT量级的增加,不同CFRP包裹的管道变形量均相应增加。当炸药量小于5kg时,缠绕1层CFRP布的管道斜率较大,而缠绕6层和10层CFRP布的管道斜率变化较小。分析其原因,主要是因为土体吸收了部分爆炸能量,传递到管道上的超压较小,同时包裹的CFRP也起到了一定的缓冲作用。

3.3 爆心距的影响

爆心距是影响管道变形的一个重要因素。基于数值模拟结果,获取不同CFRP包裹管道在不同爆心距条件下的迎爆面最大等效应力变化情况如图13所示。由图13可知,随着爆心距的增加,最大等效应力逐渐下降。同时,而在同一爆心距条件下,CFRP层数越多,相应的最大等效应力越小。在最大等效应力衰减方面,爆心距在0.3~0.6m时,最大等效应力衰减较缓慢,大于0.6m时衰减较快。因此,小于0.6m的爆心距条件可以视为浅埋爆炸荷载下影响管道变形的重要因素之一。

图10 浅埋爆炸荷载下不同层数CFRP管道超压分布情况Fig.10 Overpressure distribution of CFRP pipes of different layers under shallow buried blast load

4 结论

图11 不同CFRP层数管道最大等效应变变化Fig.11 Variation of maximum equivalent variation for pipes with different number of CFRP layers

通过设计开展浅埋爆炸试验和数值模拟,研究了爆炸荷载下埋地管道的动力响应特征,并探讨了不同CFRP层数对管道抗爆性能的影响,所得结论如下:

1)基于浅埋爆炸试验结果,验证了ALE方法在模拟土中浅埋爆炸荷载与管道相互作用的有效性和可行性,该方法可以很好地描述爆炸波在土中的传播规律,以及管-土间的耦合作用。

2)CFRP包裹可以有效提升油气管道的抗爆性能。从同等浅埋爆炸荷载下,不同包裹层数的CFRP管道最大等效应变的变化可知,在一定范围内增加CFRP层数可以有效提升埋地管道的抗爆性能。

3)随着炸药量的提升,管道迎爆面的凹陷变形量相应提升。同时,5kg炸药量对于超过1层CFRP包裹的管道迎爆面变形量降低有限,说明在小于5kg药量条件下,如果对管道抗爆无特殊要求,可以适当减少CFRP包裹的层数。

4)随着爆心距的增加,管道迎爆面最大等效应力逐渐下降。爆心距大于0.6m时,管道最大有效应力衰减较快。因此,小于0.6m的爆心距条件会对管道安全形成较大的威胁,需要尽量规避。

图12 不同CFRP层数炸药量与管道凹形 图13 不同CFRP层数爆心距与迎爆面最大 变形量的关系 等效应力的关系Fig.12 Relationship between the amount of explosive charge Fig.13 Relationship between the blast centre distance and the amount of concave deformation of and the maximum equivalent force on the face the pipe for different CFRP layers of the blast for different CFRP layers

——结构相互作用的影响分析