盐酸合成炉蒸汽系统腐蚀泄漏分析及改进方法

周文斌,陆佳冬,沈曙光

(浙江镇洋发展股份有限公司,浙江 宁波345000)

四合一盐酸合成炉是氯碱生产中重要的辅助设施,主要作用是将氯气液化产生的尾气或处理后的原氯与氢气进行燃烧产生氯化氢气体[1],再用纯水进行吸收制取盐酸。其最初为氯化氢合成炉,后逐渐改良,制成现有的四合一(合成、冷却、吸收和尾气处理)盐酸合成炉。其材质也从铁制炉转变为钢制炉再转变为石墨合成炉。相较于铁制炉和钢制炉,石墨炉炉体耐腐蚀性更好,传热效率高,无需前处理设备,工艺过程较简单,同时产品Fe3+污染风险小,故目前氯碱企业所用盐酸炉已逐步更换为石墨炉。

为更好利用盐酸炉产生的热量,达到节能减排的目的,盐酸炉厂家都在积极推进盐酸炉系统中的热能回收技术,从最初的循环水冷却到副产热水,再到副产蒸汽,盐酸炉的热量回收率在不断提高。但副产蒸汽型盐酸炉在实际运行过程中会遇到蒸汽系统出现腐蚀的情况,影响装置的安全稳定运行,同时也增加装置的检维修费用。为更好保障盐酸炉蒸汽系统的稳定运行,从盐酸炉蒸汽系统的运行、安装以及工艺控制等角度出发,对其腐蚀情况进行分析,并提出了改进方法。

1 工艺介绍

国内一家氯碱生产企业运行的石墨四合一盐酸合成炉,其合成炉装置见图1。

图1 石墨四合一盐酸合成炉运行系统简图

盐酸炉的底部为燃烧室,由氯气液化过来的尾气(氯气含量≥80%,压力约0.14 MPa,常温)进入氯气缓冲罐,通过调节阀调节后从底部送入;由氢气处理装置过来的氢气(氢气含量≥99%,压力约0.07 MPaG,常温)进入氢气缓冲罐,经过调节阀和阻火器后从侧边送入,为保证氯气充分反应,防止氯气从尾气系统排出,一般氢气与氯气的摩尔比为1.20∶1~1.35∶1,并可通过观察火焰颜色来判断控制情况,一般黄绿色为氯气过量,红色为氢气过量,而青白色为正常情况[2,3]。氯气和氢气经过燃烧后向上流动,生成氯化氢气体,氯化氢气体在被冷却后进入吸收段,被纯水吸收后形成盐酸,吸收后的不凝性气体(氮气、氢气、氧气等)以及未被完全吸收的氯化氢气体、氯气进入尾气吸收段进行二次吸收,合格后的尾气排入大气。吸收氯化氢气体的吸收纯水分两路进入盐酸炉中,一路从尾气吸收段进入用于吸收尾气,吸收完尾气后再进入吸收段,另一路则从吸收段直接进入与从尾气段下来的纯水混合,一起吸收氯化氢气体,最终形成盐酸并自流至储槽。其中,在氯化氢冷凝过程中还会产生少量的冷凝酸,该部分酸在盐酸炉底部被收集后通过冷凝酸管流出。

由于氯气和氢气的合成反应为放热反应,放热量为184.6 kJ/mol,为更好利用该部分热量,采用副产蒸汽的方式。纯水槽内的纯水通过纯水泵打入闪蒸罐内与蒸汽混合,在闪蒸罐内,常温纯水被蒸汽加热为热水,通过闪蒸罐下部的下降管流至合成段,在合成段吸收氯氢反应放出的热量,并转换为蒸汽,再通过上升管回至闪蒸罐上部,组成热水-蒸汽自循环系统[4]。闪蒸罐内的蒸汽从上方的蒸汽出口流出,进入公司蒸汽管网,并通过调节阀进行控制。除合成段放热外,在燃烧室、吸收段以及尾气处理段也会有热量产生,因此需要使用循环水进行换热,为了保证各处的温度控制均衡,循环水先从吸收段下部进入,吸收氯化氢溶于水放出的热量,保证氯化氢的吸收并控制盐酸出口温度,后经内部管路流至尾气段,用于吸收尾气段气体溶于水放出的热量,保证尾气的吸收,再通过外部管道流至燃烧室处,吸收燃烧放出的热量,防止因炉壁温度过高,损害炉壁及下部管路、仪表,最终回到合成段最上方,冷却反应降温后的氯化氢气体。

2 蒸汽系统腐蚀泄漏分析

2.1 蒸汽系统运行情况

上述氯碱生产企业所用全石墨四合一盐酸合成炉于2014年改造投运,装置生产负荷为120 t/d,副产蒸汽压力为0.4 MPa,产量为1 t/h。初始投运后,装置运行稳定,但投运2年后,蒸汽系统管道出现腐蚀泄漏,泄漏位置主要为蒸汽系统下降管和上升管中进盐酸炉的弯头和法兰处,以及上升管进闪蒸罐的弯头处,且经消漏后仍会反复泄漏,造成盐酸炉频繁点炉停炉,不仅使检维修费用增加,且已严重影响氯碱装置的安全稳定。

2.2 蒸汽系统腐蚀泄漏原因分析

2.2.1 缝隙性腐蚀

对拆检管道腐蚀点的检查,发现管道腐蚀的地方基本在焊缝,故存在局部的缝隙性腐蚀。管道设备金属缝隙性腐蚀都有一个特点,即在管道中最薄弱的点或存在电位差最大的点开始进行。而现场盐酸炉蒸汽系统腐蚀的情况也符合这个条件,焊缝是由两段金属焊接在一起,电位差相对其它地方要大,为此腐蚀往往从焊缝开始。缝隙性腐蚀一旦形成,根据其腐蚀的特点,肯定在电位差最大的焊缝处形成腐蚀突破点,腐蚀深入内部直至穿孔将电位差调至0为止。管道上存在缝隙性腐蚀,说明管道上的铁本体在不断失去电子转化成铁离子,铁本体不断被氧化。通过对盐酸炉蒸汽系统水质分析得到,盐酸炉蒸汽系统所用水为纯水,pH值为7.0~8.0,电导率低于10μs/cm,未特意控制过炉水pH值,同时由于盐酸炉副产蒸汽量为1 t/h,故未采取除氧措施。在对炉水检测时还发现,虽然盐酸炉进水pH值大于7,但运行时炉水会存在pH值小于7的情况。故分析发生缝隙性腐蚀的原因为系统内存在吸氧腐蚀和析氢腐蚀。

吸氧腐蚀发生的主要原因是铁与氧和水反应生成氢氧化亚铁,此反应随氧的增多而加速。在盐酸炉蒸汽系统中,未脱氧的纯水进入盐酸炉闪蒸罐内,随蒸汽系统流动腐蚀系统,而盐酸炉下降管、上升管与炉体接触处存在弯头及变径,易造成氧聚集,更易腐蚀。此外,由于蒸汽系统本身温度较高,加速了氧化腐蚀。

析氢腐蚀发生的主要原因是偏酸性水中铁失去电子变为铁离子,而水中微量的氢离子则会吸收电子转变为氢气(2H++2e-=H2),从而造成腐蚀。而在盐酸炉的实际运行过程中,炉水pH值多次处于7以下,存在析氢腐蚀的可能。

2.2.2 冲刷腐蚀

冲刷腐蚀是金属表面与腐蚀性流体之间由于高速相对运动而引起的金属损坏现象,是机械性冲刷和电化学腐蚀交互作用的结果[5]。在蒸汽系统中,下降管与上升管在进盐酸炉时,弯头为135°,且弯头后即为大小头,大小头后就直接与炉体相连,在此弯头处流体流速变化较大,冲击也较大,易造成冲刷腐蚀。而在实际运行中,腐蚀泄漏的位置也主要集中与这4个点。

2.2.3 其他原因

在对管道检查时还发现,管道所用材质为碳钢管,执行标准为GB/T 8163-2018《输送流体用无缝钢管》,材质质量一般,难以承受长时间的冲刷,减薄速度较快。

此外,由于生产运行、管道以及仪表检修等问题,盐酸炉每年都会存在几次停炉、开炉。而盐酸炉每次在开炉的时候,都会存在一定几率使氯化氢因浓度差的关系进入蒸汽管中,从而造成蒸汽系统中炉水pH值降低,导致在实际运行时,炉水pH值会出现低于7的情况。同时因氯化氢的渗入,造成系统中存在氯离子,易破坏管道内的钝化膜,加剧缝隙腐蚀,且氯离子浓度越高,缝隙腐蚀的可能性也越大。

3 改进方法

根据对盐酸炉蒸汽系统腐蚀泄漏情况的分析,对装置采取以下方式改进。

3.1 增加对炉水pH控制

由于石墨炉在生产过程所用树脂不耐碱,在实际运行中炉水pH值不宜过高,要求控制在9.5以下,否则会造成石墨使用寿命下降[6],但pH值控制过低则会加剧腐蚀。因此,新增一套碱液投加装置,将炉水pH值控制在8.0~9.5。碱液先送入纯水槽内与纯水进行混合,将纯水槽内纯水pH值控制在8.0~9.0,再通过纯水泵将调节后的纯水送入盐酸炉蒸汽系统。为更加稳定地控制pH值,碱液宜选用氨水。正常运行时,每日对炉水进行pH分析,根据pH值调整碱液加入量。而当炉水pH值过高时,则通过闪蒸罐底部排水对炉水进行置换。

3.2 增加除氧装置

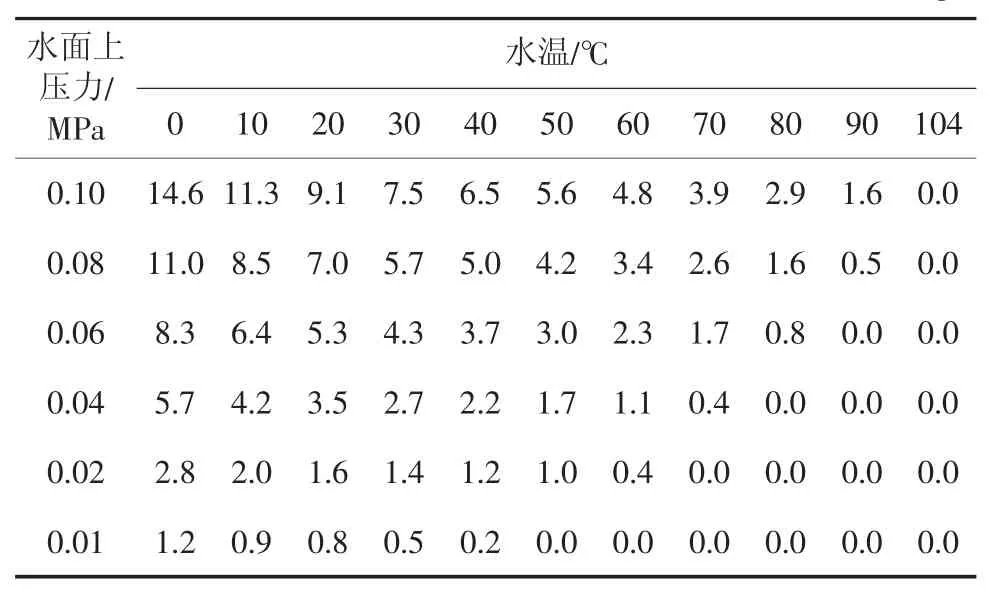

纯水的pH值与含氧量对碳钢的腐蚀存在以下关系。当纯水pH值小于6时,pH对腐蚀速度的影响较大;当纯水pH值在6~10时,含氧量对腐蚀速度影响较大,并随着pH值的增大,腐蚀速度会逐渐减缓,并在pH值接近10时,可形成一层保护膜,防止被腐蚀。但石墨型盐酸炉受材质的限制,炉水pH值不宜超过10,故需采取措施降低氧含量,以减缓腐蚀。考虑盐酸炉与其他锅炉的不同,其他采用热力除氧器除氧的锅炉,除氧水通过水泵送入锅炉后,将直接汽化为蒸汽,而盐酸炉则为纯水先进入闪蒸罐中,并在闪蒸罐与盐酸炉之间组成热水-蒸汽自循环系统,且闪蒸罐与盐酸炉为同一中心线,管道呈对称分布,以使热量更加均匀,通常盐酸炉装置布局较为紧凑,同时盐酸炉系统蒸汽产量较低,满负荷时约为1 t/h,不便再额外增加热力除氧器。根据水中氧含量与温度和压力的关系,见表1,常压下,当水温达到90℃时,水中溶解液含量为1.6 mg/L,已能去除大量的溶液氧。再结合盐酸炉装置特点,采用换热器加热,并改造闪蒸罐进液方式的方法来降低炉水中的溶解氧,以减缓腐蚀。

表1 不同温度和压力下水中氧含量mg/L

改造的盐酸炉进水系统见图2。纯水在进入纯水槽之前先通过换热器加热至90℃左右进行第一次除氧,以除去纯水中大部分的溶解氧,纯水中析出的氧气从纯水槽的放空口流出,其中蒸汽冷凝水亦可同步回收至纯水槽中,以回收其中热量与水。热水再通过热水泵打至闪蒸罐内,并将闪蒸罐原先的进水口由中部改至上部。在闪蒸罐内,上部为蒸汽(气相),下部为热水(液相),为防止盐酸炉蒸汽系统水分被蒸干而引发爆炸,通常闪蒸罐液位会被控制在60%左右,故之前所采用的中部进液方式,纯水会直接进入液相,再从下部下降管流出,整体停留时间较短。此次改为上部进液后,会使纯水从气相进入,进入气相的纯水会与蒸汽直接接触进行加热,其中的溶解氧便会在升温以及浓度差的情况下,在气液接触过程中被蒸汽再次带走一部分,使得纯水中的溶解氧再降低,上部进液的方式还可以增加纯水在闪蒸罐内的停留时间,提高除氧效果。为更好去除水中溶解氧,在闪蒸罐上部的进液口还装有进液分布器,通过分布器的分散效果,可以加大纯水与蒸汽的气液接触面积,更好地进行除氧。在操作上,将原先一直关闭的放空口微开,通过放空口将蒸汽中夹带的部分氧气放出,避免氧气在闪蒸罐顶部聚集,防止对闪蒸罐顶部的腐蚀。由于纯水原先就会在闪蒸罐内加热,故此种改造方式额外所需热量较少,仅为换热器、管道以及放空处的热损失。同时,加热纯水所用的蒸汽可直接选用盐酸炉的自产蒸汽。

图2 改造后盐酸炉进水系统

3.3 其他措施

将盐酸炉蒸汽系统所用管道材质由GB/T 8163-2018《输送流体用无缝钢管》更改为GB/T 3087-2008《低中压锅炉用无缝钢管》,以提高管道质量,有条件可以将管道材质更改为不锈钢,以增强管道耐腐蚀性。在日常运行过程中,尤其在开车初期一个月内,增加排水频次,以置换点炉时可能带来的因氯化氢渗透而产生的氯离子浓度高的问题。

改造完成后,炉水pH值控制稳定,基本在8.0~9.5,抽检炉水时也未检测出氯离子。目前盐酸炉装置蒸汽系统运行稳定,未再出现泄漏情况,大大增加了装置的安全性和稳定性。

4 结语

通过对盐酸炉蒸汽系统的改造,使得装置蒸汽系统的腐蚀情况有所好转,降低了设备检修维护的频次,减少了装置的非计划停车次数,保障了装置长周期安全平稳运行,提高了经济效益和环保效益。本次改造后装置仍存在一些不足之处,如上升管、下降管与盐酸炉相连处仍存在较大的冲刷腐蚀;除氧方式未能将溶解氧含量降至0.1 mg/L以下。接下来考虑对管道冲刷腐蚀较大处增加防腐涂层处理;而对于除氧方式,后续研究方向为借鉴热力除氧器,对闪蒸罐进行改造,以提高除氧效率。