优化生产工艺 提高树脂产品质量

赵建军

(山西瑞恒化工有限公司,山西 长治046200)

山西瑞恒化工有限公司(简称瑞恒化工)是山西省产能和规模最大的电石法聚氯乙烯生产企业,拥有60万t/a烧碱、60万t/a聚氯乙烯。

作为“煤-电-化”循环经济产业链的下游企业,瑞恒化工同时具备资源优势和技术优势。一方面,公司的电力、电石、蒸汽等资源丰富;环保治理处于国内同行业领先地位,采用DCS自控及联锁工艺,自动化程度高,生产过程中产生的废水、废气、废渣能够充分利用,最大程度降低能源资源消耗。另一方面,公司的离子膜烧碱技术、聚合工艺、变压吸附单体回收技术、电石渣回收乙炔气技术等具有成熟、可靠、适用、节能的特点,均为领先技术,为行业可持续发展起到了引领作用。

近年来,市场对PVC树脂的性能及使用要求不断提高,瑞恒化工通过科技创新,不断优化生产工艺,生产出表观密度高、增塑剂吸收量高、抗老化白度高、热稳定性时间长、加工性能优良的产品。

1 工艺简介

PVC树脂生产聚合单元,按照“等温水入料—折流堰板塔反应—安德里茨流化床干燥”工艺流程及技术,生产聚合物料。

等温水入料流程。各系统具备入料条件后,微机工主操一键启动联动入料程序,在入料过程中通过调整冷、热水的加料配比,以加热物料,满足反应设定温度的要求。该项技术节约了入料辅助时间,提高了装置的生产效率。

反应流程。根据设定温度向聚合釜中加入适量缓冲剂、水,启动聚合釜搅拌,调节搅拌速率至设定值;釜内搅拌均匀后,从釜底加入适量冷、热无离子水,然后通过DCS控制的自动程序由釜顶向聚合釜加入回收的和新鲜的氯乙烯(DCS检查贮罐中有一个完整釜次加料所需的回收和新鲜VCM即可开始该加料程序);水和单体混合均匀后,从釜底加入适量分散剂、引发剂,开始反应;反应35 min开启釜顶注水,设定流量为3.5 t/h,在一定搅拌速率下反应240 min;反应后期,反应釜压力下降0.03~0.15 MPa时,向釜内加入反应终止剂,达到出料条件时,输送至浆料槽,没有参与反应的单体以气态形式进入压缩冷凝系统回收。整个反应过程中温度由反应釜夹套、釜顶冷凝器循环水控制。

流化床干燥流程。干燥选用安德里茨流化床,特点是通过热风使流化床内的产品形成湍流层,运转状态与沸腾液体类似。干燥床内有内置式换热器,内部换热器的流量由产生余热水系统的热水供热。干燥PVC所需的热量只有少部分由加热空气提供,大部分由流化床内部的换热器通过直接接触物料将热量传给产品,大大降低了蒸汽的用量。

2 工艺优化

2.1 水油比(H2O/VCM)

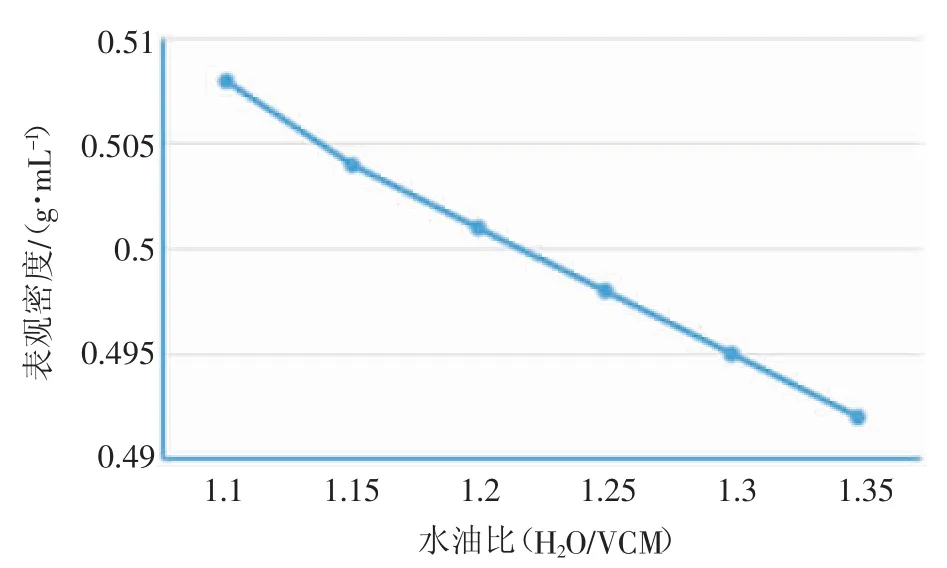

在悬浮聚合中,水油比是指投料时水对单体的重量比。水油比的大小,直接决定了合成树脂质量的好坏。

从聚合体系的热稳定和设备的利用率方面,水油比大,对单体的分散和釜的传热有利,反应易于控制;为提高釜的设备利用率,生产上尽可能采用小水油比。从产品质量方面,水油比过大,树脂颗粒孔隙率变大,而表观密度变小;随着水油比下降,树脂产品的孔隙率变小,表观密度变大。一个105 m3的聚合釜体积充装率为0.9,如果增加水量,VCM的量也就要降低,一般该值不高于1.25。

在缓冲剂、引发剂、分散剂等助剂用量不变,反应环境(搅拌速率、反应温度等)固定的情况下,通过改变水油比,测试树脂的表观密度,具体结果见图1。

从图1可看出,树脂表观密度和水油比之间基本呈线性变化,即随着水油比的增大,聚合液中VCM的含量逐渐减少,合成的树脂孔隙率增大,表观密度减少。为保证树脂表观密度不低于0.50,生产过程中的水油比一般为1.1~1.3。

图1 水油比随表观密度变化

2.2 分散剂用量

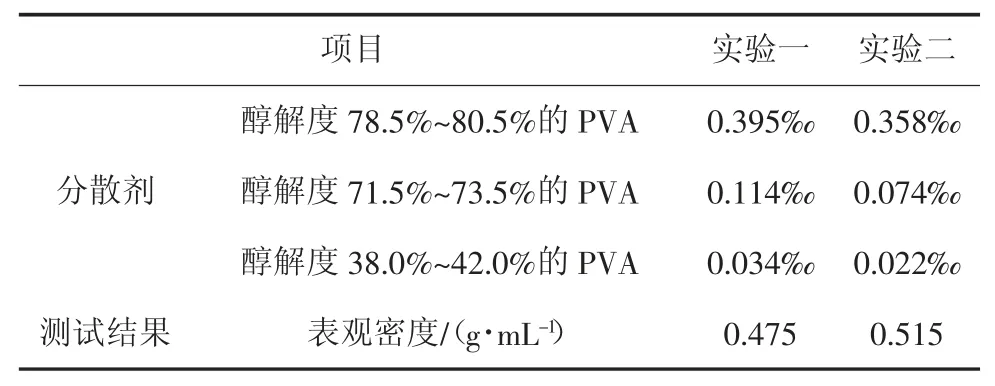

分散剂主要用于降低VCM液滴的表面张力,防止已经分散成小液滴的VCM液滴重新聚集。水和氯乙烯单体是不能互溶的,只有在持续强烈的搅拌下,才能形成氯乙烯小液滴与水的悬浮液。在悬浮液中加入分散剂,它就会在每一个氯乙烯液滴外形成保护层;当两个液滴相碰撞时,分散剂和水就扩散进入接触界面,把两个液滴反向推开,起到分散液滴的作用。分散剂的种类和用量,会影响最终产品表观密度、孔隙率、颗粒形态及残留VCM含量等性能。

在缓冲剂、无离子水、氯乙烯单体、引发剂等原料用量不变,反应环境(搅拌速率、反应温度等)固定的情况下,对分散剂用量、比例进行优化,测试最终产品树脂的表观密度,具体情况见表1。

表1 分散剂用量对表观密度的影响

由表1可看出,分散剂含量的降低有利于提高树脂的表观密度;但是分散剂含量过低,反应环境就难以控制(如反应温度过高无法控制)。综合考虑,现分散剂选用“醇解度78.5%~80.5%的PVA含量0.358‰、 醇解度71.5%~73.5%的PVA含量0.074‰、醇解度38.0%~42.0%的PVA含量0.022‰”的工艺配方。

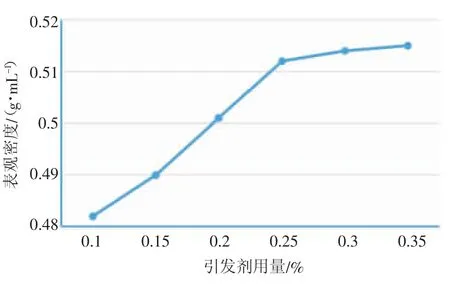

2.3 引发剂用量

引发剂的用量是根据聚合釜设备的传热效果和实际需要来确定的。用量多,单位时间内所产生的游离基相对增多,反应速度快,聚合时间短。引发剂浓度除了可以影响反应速率和分子链长外,还与树脂的平均粒度和表观密度有关,引发剂浓度增加会使树脂表观浓度增高。

在缓冲剂、无离子水、氯乙烯单体、分散剂等原料用量不变,反应环境(搅拌速率、反应温度等)固定的情况下,改变引发剂用量,测试最终产品树脂的表观密度,具体结果见图2。

图2 引发剂用量随表观密度变化图

从图2可看出,随着引发剂用量的增多,树脂的表观密度不断增长;在引发剂量低于0.25%时,增长速率较高,在引发剂量高于0.25%时,增长速率明显下降;同时,引发剂用量增多,会影响反应速率及树脂分子量。综合多种因素,选定分散剂用量为0.15%~0.35%。

2.4 搅拌

氯乙烯悬浮聚合是在VCM-水相进行的,搅拌使VCM液滴分散为小液滴,形成不稳定油滴。由于界面张力较大,这些小液滴就有聚集成大液滴的趋势(降低表面积)。当加入分散剂,就在小液滴表面形成保护膜,使VCM-水相的界面张力降低,分散于水中的液滴稳定地分散。如果没有搅拌,这种液滴就不能形成(即使加大量的分散剂也不能形成);一般搅拌越强烈,由剪切形成的液滴越细微,但由于表面增大,分散剂膜就越薄,就越容易发生膜破裂。对于既定体系,都存在临界转速,这时的粒子平均粒径最小,颗粒分布集中;低或高于此转速,粒子都变大,分布变宽。

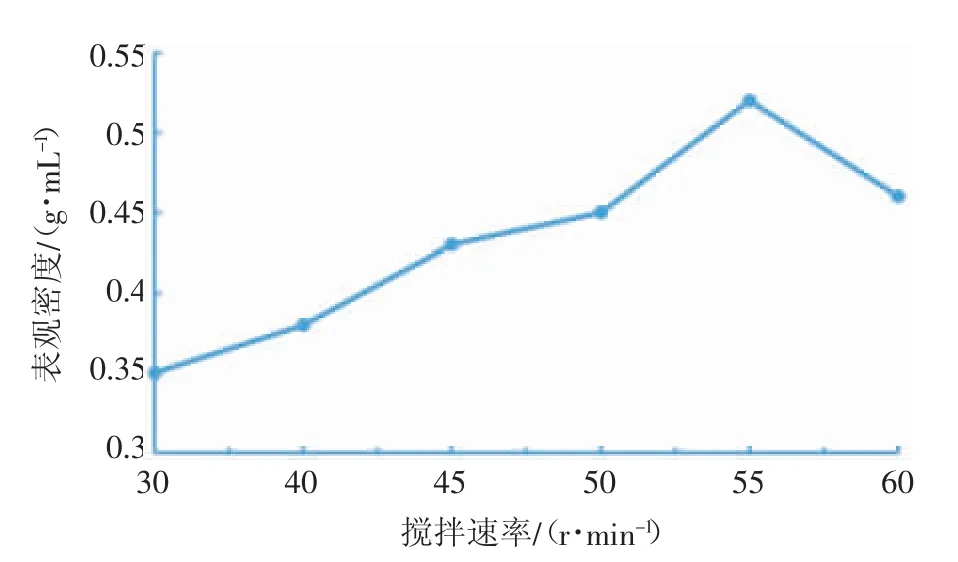

在缓冲剂、无离子水、氯乙烯单体、引发剂、分散剂用量不变,反应温度固定的情况下,调节搅拌速率,测试最终产品树脂的表观密度,具体结果见图3。

从图3可看出,搅拌速率在30~50 r/min,表观密度与搅拌速率之间基本是线性增长,在50~60 r/min,表观密度与搅拌速率之间呈现先增长后下降的变化关系,转速在55 r/min附近,表观密度达到最大值。这是由于在30~50 r/min的范围内,随着转速的增长,VCM液滴越小,反应得到的产品粒径越小,表观密度越大;在50~60 r/min的范围内,在转速增长到一定转速时,随着液滴越来越小,分散剂越来越薄,最终破裂,所以表观密度呈现出先增长后下降的趋势。因此在生产过程中确定的搅拌速率在54~56 r/min。

图3 表观密度随搅拌速率变化图

2.5 碱液加入

聚合结束的树脂颗粒中含有一些低分子氯乙烯及残留聚氯乙烯单体,影响产品的热稳定性,塑化加工性和力学性能。因为聚氯乙烯树脂受光照和氧的作用,会逐渐分解出氯化氢。而放出的HCl又会对PVC的进一步分解起到催化作用,最终形成高分子共轭烯烃结构,白色制品会出现浅红、深红等颜色。碱液的加入,易使残留物质分解彻底,大大提高树脂的抗老化白度。

2.6 调整颗粒形态

聚合釜的反应时间长短、搅拌速度的快慢、聚合温度是决定聚氯乙烯的颗粒形态的重要原因。聚氯乙烯的粒径与塑料加工有着非常密切的关系。颗粒细、受热均匀,塑化速度快;颗粒大、内外受热不均匀,塑化速度慢,严重影响热塑化加工。薄膜上的大颗粒,不但影响外观,脱落后还会造成薄膜穿孔,如电缆上的大颗粒,影响电缆的绝缘性能,脱落后还会导致电压击穿,所以要严格控制树脂的粒径。

2.7 加强水质的管理

聚合投料的水质直接影响产品聚氯乙烯的质量。(1)Cl≤10×10-6,氯根过高,会破坏聚乙烯醇的分散体系,使树脂颗粒变大,影响产品的颗粒形态;有机过氧化物引发剂具有氧化性,氯根高,促使引发剂分解,额外消耗一部分引发剂,延长聚合时间。(2)pH值控制在6.0~8.5,pH值过高或过低,影响聚乙烯醇的稳定性,对明胶有明显的破坏作用,影响引发剂的分解速度,造成聚合釜粘釜严重,树脂粉“鱼眼”增多。(3)导电率≤10μs/cm、硬度≤1×10-6,过高的硬度,影响聚氯乙烯树脂的电绝缘性和热稳定性。(4)硅≤3×10-6、氧≤1×10-6。

2.8 加强氯乙烯质量的管理

氯乙烯作为聚氯乙烯悬浮聚合的主要原料,对其质量指标有严格的要求,一般控制在99.9%,微量杂质的存在会破坏整个聚合反应体系,影响产品质量。(1)加强低沸塔的管理。VCM中乙炔的含量高,会使PVC聚合度降低,聚合的反应速度变慢,必须严格控制低沸塔的塔底温度、塔顶温度,低沸塔塔顶和塔底的压差控制在20 kPa以上,确保运行正常。(2)加强高沸塔的管理。氯乙烯单体中含有1,1-二氯乙烷、1,2-二氯乙烷、1,1,2-三氯乙烷、乙醛、偏二氯乙烷,二氯乙烷超标会破坏分散体系的稳定性,产生粗料,会导致聚合反应时间延长,加重聚合釜粘釜,会影响树脂的吸油率,“鱼眼”增多。因此,VCM中含二氯乙烷的指标要严格控制在小于100×10-6。(3)加强VCM中氯化氢和水的管理。单体中存在HCl或游离氯和水分,会造成单体中含铁,铁质的存在,会延长聚合诱导期,减慢反应速度;也会使产品的热稳定性变坏。HCl容易在水中形成氯离子,不仅降低聚合体系的pH值,而且氯根会使引发剂分解,消耗引发剂,降低反应速度。

2.9 控制好转化率

要获得质量较好的疏松型树脂,必须使最终转化率控制在85%以下。当转化率为5%~15%时,液滴有聚并的倾向,处于不稳定状态;转化率为30%,皮膜粘附将越来越牢固,皮膜强度增加,聚并减少,渐渐趋势稳定;转化率为70%,结构变得牢固起来,变成不再活动的骨架,其强度足以抵制收缩力,最后形成疏松颗粒;当转化率为70%~75%时,PVC颗粒内外压力相平衡,继续聚合时,新形成的PVC逐步充满粒内和降低表面的孔隙率。为制得较为疏松的树脂,除分散剂、搅拌等条件合适外,最终转化率控制在85%以下。在釜的压力下降0.05~0.10 MPa时加入终止剂,终止聚合快速泄压,回收单体,出料,能够增加PVC疏松程度。

2.10 控制好聚合粘釜、延长清釜周期

近年来,由于产能的不断扩大,聚合粘釜成为行业的难题,氯乙烯聚合经过一定釜次,在釜内壁粘有一定量的树脂,尽管釜内壁及内部构件均具有很高的光洁度,釜顶部装有两个对称的喷淋阀装置和涂釜冲洗装置,但长时间冲洗不彻底,会在釜壁上形成塑化片,影响釜体传热和树脂粉质量,造成树脂粉的“鱼眼”增多。所以在出料时,需要做到以下工艺。(1)用离心母液水代替无离子水,进行冲洗,节约用水。(2)一定要加强第一次高压喷淋水、第一次大水量的冲洗时间,釜内浆料剩余1/3时,启动第二次高压喷淋水、第二次大水量冲洗水。待聚合釜搅拌电流、出料泵电流下降至规定值时,继续启动第三次高压喷淋水、第三次大水量冲洗水。必须强调的是,注意观察出料泵电流和出料槽液位变化,最后通过操作工取样确认釜内浆料全部出完合格后,方可停止冲洗水,进行下一釜进料前的涂釜操作。

2.11 控制好聚氯乙烯分析指标中“鱼眼”指标

“鱼眼”(又称晶点)在加工条件下无法塑化,类似透明的树脂颗粒。在加工制品中影响产品质量。聚合釜中聚氯乙烯数树脂中的“鱼眼”主要来自3个方面。(1)前一釜生产聚氯乙烯树脂出料时未出尽,造成部分树脂粉残留在釜内,VCM进入该残留树脂中进行二次聚合,形成很难塑化的颗粒。(2)长时间未对聚合釜进行清釜。聚合釜壁、节流挡板、内冷管柱上粘有的细小颗粒,没有冲洗干净,在进入下一釜时,造成树脂粉“鱼眼”偏高。(3)聚乙烯醇分散剂局部分散不均匀,如某些聚乙烯醇大分子水溶性过大,形成聚密颗粒,使聚合放热不能及时带走,造成局部过热而使树脂颗粒塑化,就形成加工时难塑化的“鱼眼”。所以,要加强聚合釜的操作管理,出料时严格按照操作规程进行操作。出料后,操作工要通过视镜观察冲洗水是否有料。同时定期对聚合釜进行专业清洗,清洗时,要保护好釜壁。保持聚合釜釜壁抛光度。另外配制工在聚乙烯醇配制时,一定要缓慢均匀加入配制槽中,均匀升温,充分搅拌,按要求升到一定温度后,再进行降温操作。使颗粒全部溶解。

3 结语

目前,瑞恒化工已解决树脂质量的问题,现具体采用水油比1.1~1.3,分散剂中醇解度78.5%~80.5%的PVA含量0.355‰、醇解度71.5%~73.5%的PVA含量0.074‰、醇解度38.0%~42.0%的PVA含量0.022‰,分散剂0.15%~0.35%,搅拌速率54~56 r/min,调整碱液加入、调整颗粒形态、加强水质的管理、控制转化率、加强氯乙烯单体质量的管理、控制好聚合釜粘釜、延长清釜周期等几方面管理,不断优化工艺操作,生产出了符合下游需求的PVC树脂产品。PVC树脂各项指标有了很大的提高,表观性能已能够稳定达到0.5~0.56 g/mL。100 g树脂的增塑剂吸收量达到22 g左右。白度(160℃,10 min后)达到90%,单台聚合釜运行1 000釜不清洗,且釜内干净,无塑化片。PVC产品质量均达到国家优级。产品远销福建、广东、浙江、江苏、重庆、山东、河南等地,市场前景广阔。