石油钻机管柱移运装置设计与动力学仿真

陈 艳,潘志杰,张利贤

(1.陕西机电职业技术学院智能制造学院,陕西 宝鸡 721001)(2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

石油钻机是石油钻井作业中的常用工具,可以在传输电流的作用下,带动钻具破碎岩石,从而使得钻头不断向地下钻进,并最终钻出符合开采规定深度的井眼结构,以供采油机或采气机直接提取地下蕴藏的石油或天然气[1]。一部完整的石油钻机由动力传导设备、工作机、辅助机、动力供应系统、传动系统等多个结构共同组成。管柱移运装置是依附于石油钻机的移动操纵系统,在工作过程中,总液压站负责提供向上的拉力,管柱移运装置在拉力作用下控制换向阀设备,使其由断开状态转换至闭合状态,此时同步阀也随之闭合,石油钻机两侧液缸内部均呈现真空状态[2]。当空气再次注入液缸,总液压站提供的拉力会与外部泥土形成反作用力,而这种反作用力恰好推动石油钻机向下进行深钻作业。

作为石油钻机设备的重要组成部件,传动系统在轴压力载荷、回旋扭矩载荷方面的抗压能力决定了管柱移运装置的钻进运动能力。在执行钻进任务的过程中,随着挖掘深度的持续增大,外部泥土质量也在不断增大,这会对石油钻机的挖掘能力造成影响,并最终使得钻机无法承受传输电流的带动作用,岩石破碎任务被迫终止[3]。为避免上述情况发生,传统潜孔钻机设备根据多柔体动力学模型表达式,测量石油钻机钻具设备在当前挖掘深度情况下所承担的压力水平,再将所求得压力数值与实测载荷谱进行对比,以此来定义钻机设备的当前疲劳程度[4]。然而此类型石油钻机设备并没有针对传动系统抗压能力较弱的问题进行改善,故而并不能使动力传导设备轴压力载荷量、回旋扭矩载荷量处于较高的数值水平[5-6]。为解决上述问题,本文设计一种新型的石油钻机管柱移运装置,并针对其动力学特性展开深入研究。

1 石油钻机管柱移运装置主要部件结构设计

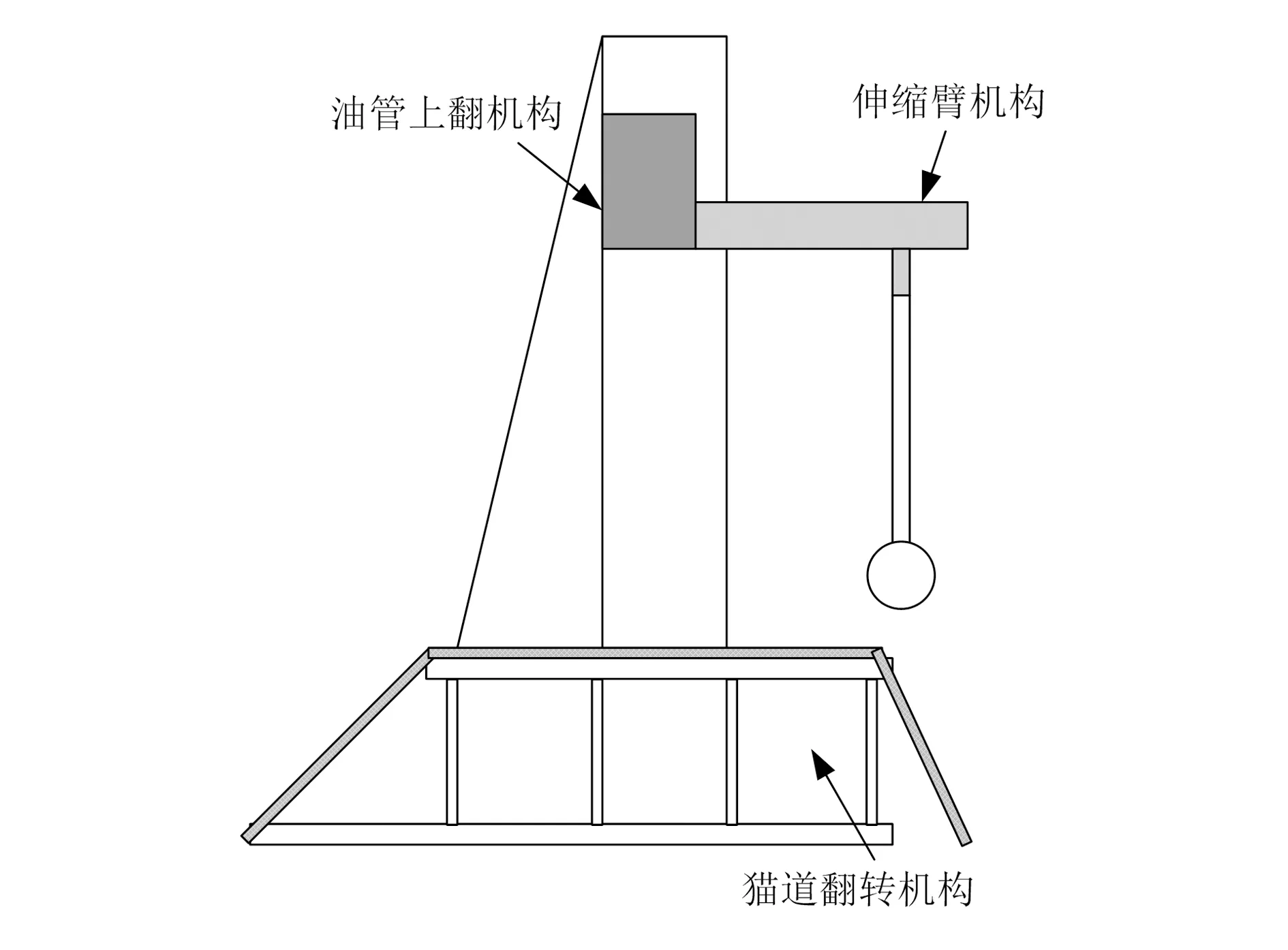

石油钻机管柱移运装置的部件结构设计主要针对油管上翻机构、伸缩臂机构与猫道翻转机构,如图1所示。

图1 钻机管柱运移装置总体结构

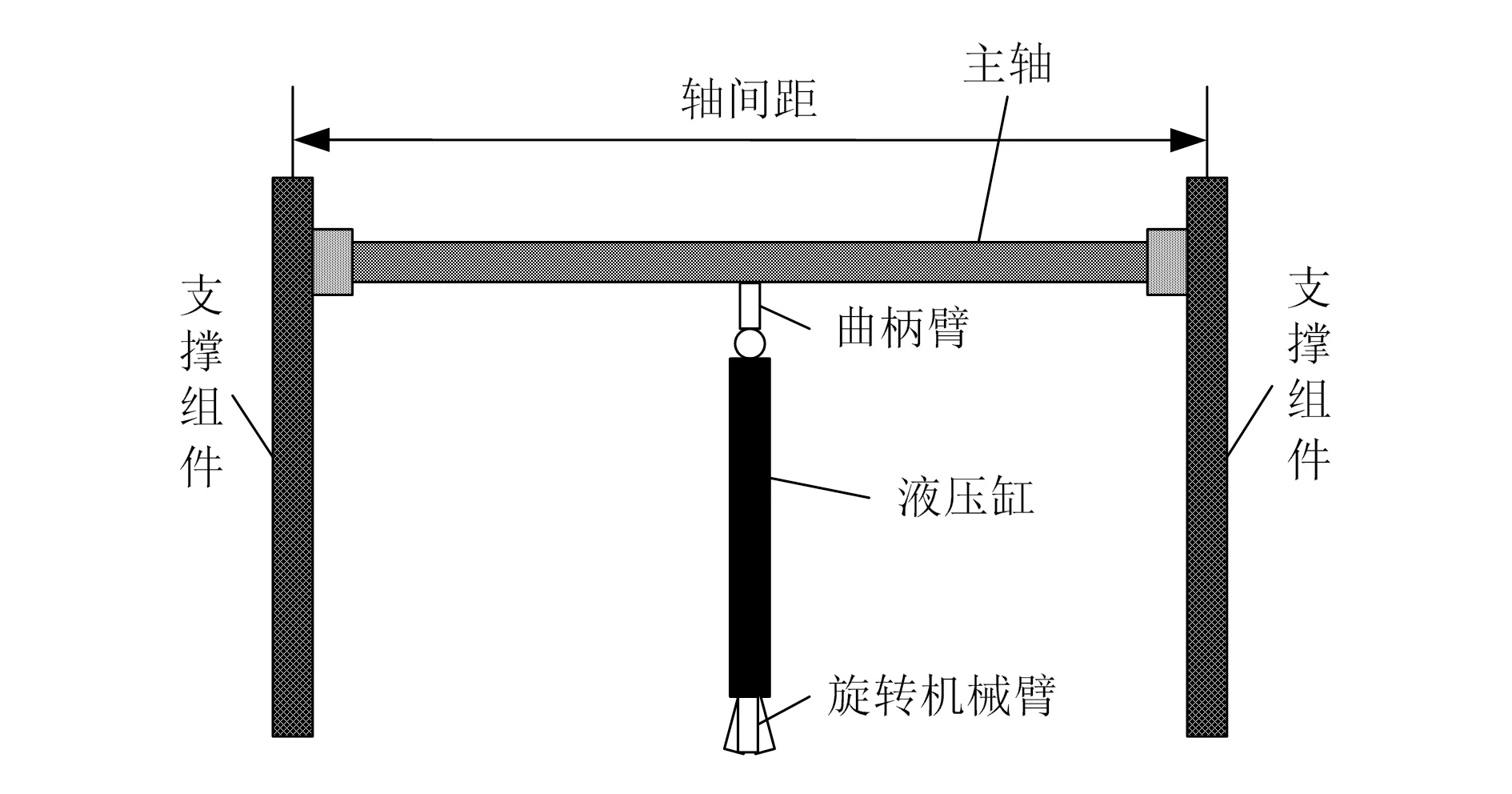

1.1 油管上翻机构

油管上翻机构由旋转机械臂、液压缸、曲柄臂、主轴、支撑组件5部分组成,如图2所示。其中,支撑组件可以为整个油管上翻机构提供向上的支撑力,作为主要受力装置,该元件直接焊接于基座体上,对称分布在主轴元件左右两端,随着轴间距的改变,两端支撑组件的间隔距离也会发生变化,但其设计初衷是为了方便石油钻机油管上、下料操作的执行,故而随着液压缸元件的左右摆动,支撑组件与主轴焊接装置之间的滑动摩擦力数值也会出现一定程度的变化。液压缸在曲柄臂元件的作用下与主轴相连,随着石油钻机管柱的不断向下深入,主轴旋转速度也会逐渐加快,此时旋转机械臂带动液压缸进行上下往复运动,从而完成对油管的上翻操作。

图2 油管上翻机构设计图

旋转机械臂转动速度同时受到液压缸与曲柄臂的控制,在主轴振动频率保持不变的情况下,当支撑组件受力增大时,曲柄臂向下延伸,此时液压缸出现向下运动的趋势,旋转机械臂元件的转动速度逐渐加快。

1.2 伸缩臂机构

在石油钻机管柱移运装置内,伸缩臂机构的最主要作用就是当举升机设备达到一定高度后,推动液缸设备,使其带动伸缩梁向外进行长度延伸,从而使得伸缩梁可以沿着举升梁滑道不断向前滑动,直至将石油钻机油管输送至指定高度位置处[7]。因此,在设计伸缩臂机构时,应尽量控制伸缩梁与油管上翻机构之间的滑动摩擦力,保证伸缩梁元件的稳定性。伸缩臂机构示意图如图3所示。

图3 伸缩臂机构示意图

主滚轮固定于伸缩梁中部,其直径相对较长,经过长时间的转动,能够消耗伸缩臂机构所负载的滑动摩擦力,从而为石油钻机油管提供更加稳定的推力作用。从滚轮负责将伸缩梁与固定装置连接在一起,其内部轮片并没有完全闭合,其中缺口部分可供举升梁滑道自由穿过,这也是伸缩臂机构运动方向始终与石油钻机油管输送方向保持一致的主要原因[8]。图4反映了主滚轮、从滚轮的内部剖面结构。

图4 滚轮部件剖面图

由于伸缩梁机构具有良好的伸缩能力,因此主滚轮、从滚轮之间的连接不需额外借助其他管道。

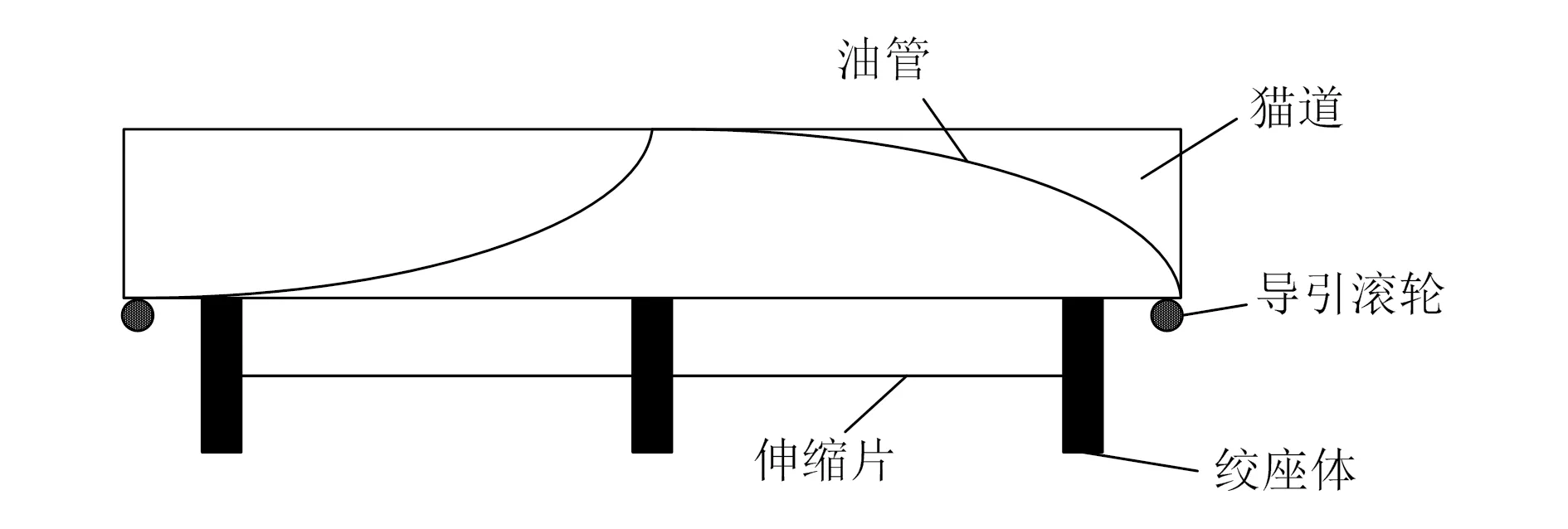

1.3 猫道翻转机构

猫道翻转机构有V型、S型两种布局形式,主要作用是执行接收与下放油管指令。在执行接收油管作业时,整个猫道翻转机构会自动向上翻转50°,引导滚轮向外转动,伸缩片收紧,两端绞座体微微抬起、中间绞座体微微向下[9];在执行下放油管作业时,整个猫道翻转机构会自动向下翻转50°,引导滚轮向内转动,伸缩片舒张,两端绞座体微微向下、中间绞座体微微抬起[10]。

图5所示为V型猫道翻转机构,该机构内部转角较少,但角度数值较大,虽然能够适当解决石油浪费问题,但由于转角过大不利于管柱移运装置的连接。

图5 V型猫道翻转机构设计图

图6所示为S型猫道翻转机构,该机构内部转角较多,且角度数值较小,可以为管柱移运装置的连接提供便利,但因为油管装置的布设路径较长,所以较易造成石油浪费现象。

图6 S型猫道翻转机构设计图

出于实用性考虑,现有石油钻机管柱移运装置在设计猫道翻转机构时,通常采取V型、S型并存的油管布局形式。

2 石油钻机移运装置动力学过程仿真

石油钻机管柱移运装置的负荷重心是根据石油钻机升降体系中的油缸压力数值来进行计算的[11-12]。以钻机井眼中心所处位置作为坐标原点O(x0,y0,z0),管柱长边所在方向为X轴,短边所在方向为Y轴,实际移运方向为Z轴,定义4个处于同一平面但不处于同一象限的目标移运节点P1(x1,y1,z1)、P2(x2,y2,z2)、P3(x3,y3,z3)、P4(x4,y4,z4),将猫道翻转机构导引滚轮分别与这些目标移运节点相连,当顶升液压缸实际高度与输油管道持平时,认定管柱移运装置中心所处位置即为石油钻机的负荷重心。设石油钻机负荷重心坐标为O′(x′,y′,z′):

(1)

式中:αx,αy,αz分别为X,Y,Z轴方向上的动力负荷系数;X,Y,Z为分别为X,Y,Z轴方向上的升降位移法向量。

由于石油钻机主体负荷量是根据4个目标移运节点处压力传感器计数值求解得来的,因此根据力学平衡原理可知,钻机整体分布质量必须与管柱移运装置自重之和及四点油缸所提供的动力作用数值相等[13-14]。设g为当前挖掘深度下的重力加速度,m为管柱移运装置质量,移运装置所受重力G可表示为:

G=mg

(2)

四点油缸所提供的动力作用数值D1,D2,D3,D4为:

(3)

式中:s1,s2,s3,s4为4个目标移运节点的动力摩擦做功系数;Δd1,Δd2,Δd3,Δd4为4个目标移运节点处的动力导入量;L1,L2,L3,L4为四点油缸管柱的移运位移量。

(4)

随着石油钻机挖掘深度的增加,管柱移运装置负荷重心的偏移程度也会不断增大,此时石油钻机主体会在动力负荷作用下表现出轻微振动。顶升区域是一片固定的动力作用区域,在石油钻机运动过程中,虽然动力载荷的作用能力不断累积,但若4个目标移运节点完全存在于顶升区域内,则表示管柱移运装置在当前动力负荷条件下,始终能够保持相对稳定的输油能力,即移运作用的表现行为相对安全[15-16]。因为石油钻机移运系统以4组升降油缸的自重作为动力负荷支持,所以只有在顶升区域面积足够大的情况下,才能确保动力载荷均布。

设h0为顶升区域质心位置处的动力载荷系数,k为质心位置处的动力位移向量,β为动力载荷作用特征,定义顶升区域质心位置处的动力作用数值F为:

(5)

式中:c1,c2为两个随机选取的动力载荷分布特征值,且c1≠c2≠0。

设φ为石油钻机管柱装置的惯性移运系数,vx,vy,vz分别为X,Y,Z轴方向上的移运步长值。联立式(1)、(4),可得顶升区域作用力J为:

(6)

为避免石油钻机管柱在顶升区域内发生偏斜移运行为,还需将负荷重心的单次振动位移限定在一个步长值范围内。当个别支撑节点达到满负荷状态时,缩小4个目标移运节点在顶升区域内的间隔距离,将管柱移运装置所承担动力载荷转移至周围区域内,从而使石油钻机的稳定输油能力得到保障。为进一步提升移运过程中参数精度,对石油钻机管柱的移运过程使用有限元分析软件ABAQUS进行有限元仿真,以验证仿真参数的可靠性,有限元模型数据见表1。

表1 有限元模型数据表

有限元各单元的数据特性分布见表2。

有限元分析结果见表3。

表3 有限元结果分析 单位:Pa

利用ABAQUS对钻机管柱移运装置升降机构工作时的静强度进行有限元分析,最终数据证明了快移装置设计的可靠性与合理性。

3 实验与仿真

3.1 实验准备

在MATLAB仿真环境下,分析本文设计的石油钻机管柱移运装置的性能表现。实验中所需要的硬件CPU为主频3.6 GHz酷睿i9处理器,运行内存为16 GB,闪存为2 TB。软件操作系统选择Windows 10,执行软件选择MATLAB R2020B。

为避免损伤,将石油钻机的动力作用力调整为适中,以实际测量数据为实验组、以理论数据为对照组,单次运输石油质量均为500 kg。实验设备:石油钻机采用ZQJC-1400型输油机;动力传感器型号为MIK-P300;压力计采用JDI0数显压力计;动力计型号为WTC-I;输油管道采用ZX-659型PVC软管;抽油机型号为LY-250。实验参数:功率为2 500 W;电压为220 V;扬程为10 m;转速为300~11 000 r/min。

在MATLAB仿真环境下,将动力传感器与动力计串联起来,连接于石油钻机的输油通路中,将压力机并联于ZQJC-1400型输油机两端,用以测量输油过程中动力负荷量的数值变化情况。

3.2 实验步骤

Step1,打开抽油机设备,调节相关压力开关,使得LY-250元件两端负载电压数值等于220 V。

Step2,调节钻机管柱与ZQJC-1400型钻机之间的连接关系,使得移运装置扬程达到最大值10 m。

Step3,利用实验组方法进行送钻处理,记录输油过程中相关参量指标的数值变化情况。

Step4,将各项指标示数归零。

Step5,利用对照组方法进行送钻处理,记录输油过程中相关参量指标的数值变化情况。

Step6,将记录的数值输入Linux虚拟软件中,利用软件仿真功能,对整个实验过程进行复原,以解决因测量误差对实验准确性造成的影响。

Step7,对比实验组、对照组记录数值,总结实验规律。

3.3 实验结果分析

在实验过程中,动力传导设备的轴压力载荷量、回旋扭矩载荷量均可以用来描述石油钻机传动系统的抗压能力。在机械设备之间连接关系不发生改变的情况下,轴压力载荷量、回旋扭矩载荷量的计算数值越大,表示石油钻机传动系统的抗压能力越强,即选择的移运方法动力稳定性越好;反之,若轴压力载荷量、回旋扭矩载荷量的计算数值相对较小,则表示石油钻机传动系统的抗压能力较弱,即选择的移运方法动力稳定性较差。

动力传导设备的轴压力载荷量E1为:

(7)

式中:W0为抽油机实时运转功率;l为实际扬程距离;u1为送钻速度。实验中,W0取2 500 W,l取10 m,且W0,l取值始终保持不变,故可以根据u1判断实验组、对照组动力传导设备的轴压力载荷水平。

图7反映了实验组、对照组送钻速度u1变化情况。

图7 送钻速度变化情况

根据式(7)与u1值计算动力传导设备的轴压力载荷量,结果见表4。

表4 动力传导设备的轴压力载荷量

分析表4可知,整个实验过程中,实验组动力传导设备的轴压力载荷量均值为59 178.6 N,对照组为47 571.4 N,对照组均值远低于实验组均值。

动力传导设备的回旋扭矩载荷量E2为:

(8)

式中:r2为抽油机的实时转速。实验中,由于W0,l取值始终保持不变,故可以根据r2判断实验组、对照组动力传导设备的回旋扭矩载荷水平。

图8反映了实验组、对照组抽油机实时转速r2变化情况。

图8 抽油机实时转速变化情况

根据式(8)与r2值计算动力传导设备的回旋扭矩载荷量,结果见表5。

表5 动力传导设备的回旋扭矩载荷量

分析表5可知,整个实验过程中,实验组动力传导设备的回旋扭矩载荷量均值为16.6 N,对照组为10.3 N,对照组均值也低于实验组均值。

综上可知:

1)利用人工方法进行石油钻机送钻,并不能使动力传导设备轴压力载荷量、回旋扭矩载荷量保持在较高的数值水平,故可认为该方法对于石油钻机传动系统抗压性的促进作用相对较弱,此方法在移运石油钻机管柱方面的动力稳定性不能满足实际应用需求。

2)利用管柱移运装置进行石油钻机送钻,可保证动力传导设备轴压力载荷量、回旋扭矩载荷量始终处于较高的数值水平,故该方法对于石油钻机传动系统抗压性的促进作用较强,能够满足增强石油钻机管柱移运动力稳定性的应用需求。

4 结束语

在油管上翻机构、伸缩臂机构、猫道翻转机构的支持下,设计石油钻机管柱移运装置时,可以针对动力负荷重心、质量等指标进行数值求解。与人工送钻装置相比,这种新型移运装置可以在保证石油钻机传动系统抗压能力的同时,增强移运管柱的动力稳定性,能够较好地适应石油勘探的实际挖掘需求。