基于APDL的起重机卷筒参数化有限元分析优化

宋 启,吴淑芳,冯梓彤,李一路

(中北大学机械工程学院,山西 太原 030051)

随着我国科学技术的快速发展以及生产制造的集成化和机械化,大型起重机械在生产过程中发挥着越来越重要的作用,被广泛应用于桥梁建造、炼油设备安装、风力发电机组架设以及海上工作平台等施工项目。起重机卷筒是大型起重机械主要的受载部件,承受起重机械的全部提升载荷,是起重机械极其重要的零部件。起重机卷筒的结构较为复杂,对卷筒进行正确合理的设计及受力分析,是研发安全可靠的大型起重机械必不可少的环节[1]。

本文采用数值模拟方法,基于Microsoft Visual Studio 2010(下文简称VS)和ANSYS将参数化建模与有限元分析结合起来,设计一个起重机卷筒参数化有限元分析系统,完成了起重机卷筒参数化设计与有限元分析。在VS和ANSYS之间充当纽带的是APDL(ANSYS parametric design language),APDL最大的优点之一是可以使优化设计变得很容易。对起重机卷筒进行有限元分析与优化,主要是对卷筒的壁厚进行优化,得出卷筒壁厚与应力之间的关系,确定最佳的壁厚值,以使起重机卷筒结构更加经济合理[2-3]。

1 三维模型的建立及静力学分析

卷筒是起重机提升机构的重要部件,同时也是受力件,有必要对其进行静力学分析。卷筒有许多类型,本文主要研究铸造单联双折线式卷筒,材料为QT500-7,泊松比为0.293,弹性模量为162 GPa,屈服极限为320 MPa。结合实际情况,并考虑卷筒的材质,将安全系数设为1.5,则其最大允许应力为213 MPa。卷筒的主要参数见表1。

表1 卷筒的主要参数 单位:mm

1.1 实体建模及网格划分

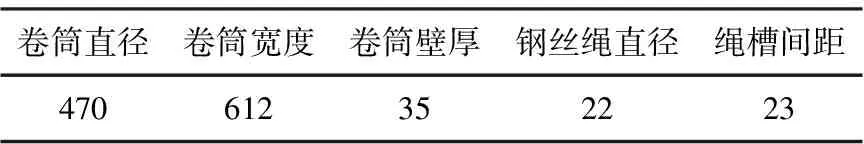

首先利用APDL在ANSYS中完成卷筒的三维建模,建模时忽略卷筒的绳槽、爬台及其他一些细节,以有效减少畸形单元[4]。简化后的模型不但能够满足模拟仿真要求,而且能更加快速地完成建模与分析,同时也能保证结果的准确性。选用实体单元Solid187来创建卷筒的三维模型,采用智能划分网格,精度为1。划分网格后的模型如图1所示。

图1 起重机卷筒有限元网格模型

1.2 施加约束及载荷

根据卷筒的结构和工况分析发现,卷筒轮毂和主轴的连接处变形较小,因此将该连接处作为边界条件的施加处,在卷筒两端的轮毂处施加全约束。

对整个卷筒来说,未缠绕到卷筒上的钢丝绳产生的弯矩和扭矩对其影响很小,可以忽略,卷筒所受载荷主要来自缠绕在卷筒上的钢丝绳。

1)当钢丝绳缠绕在卷筒上时,钢丝绳对卷筒有径向压力,此径向压力可以视为均布的,多层钢丝绳缠绕所造成的均布压力P1为:

(1)

式中:A为多层缠绕系数,取2.15;F为单绳力,取32.5 N;D为卷筒直径,mm;S为卷筒的绳槽间距,mm。

2)当某一层钢丝绳缠绕铺满后向新的一层过渡时,钢丝绳会有一个楔入过程,对卷筒侧板产生轴向的挤压力。多层钢丝绳缠绕的时候,这个轴向压力P2为:

(2)

式中:n为钢丝绳缠绕层数,取6;e为自然对数的底,取2.718;S表为侧板的表面积,取0.35 m2[5-6]。

将均布压力P1施加到卷筒的筒身,将轴向压力P2施加到卷筒两端侧板内侧。

2 有限元求解

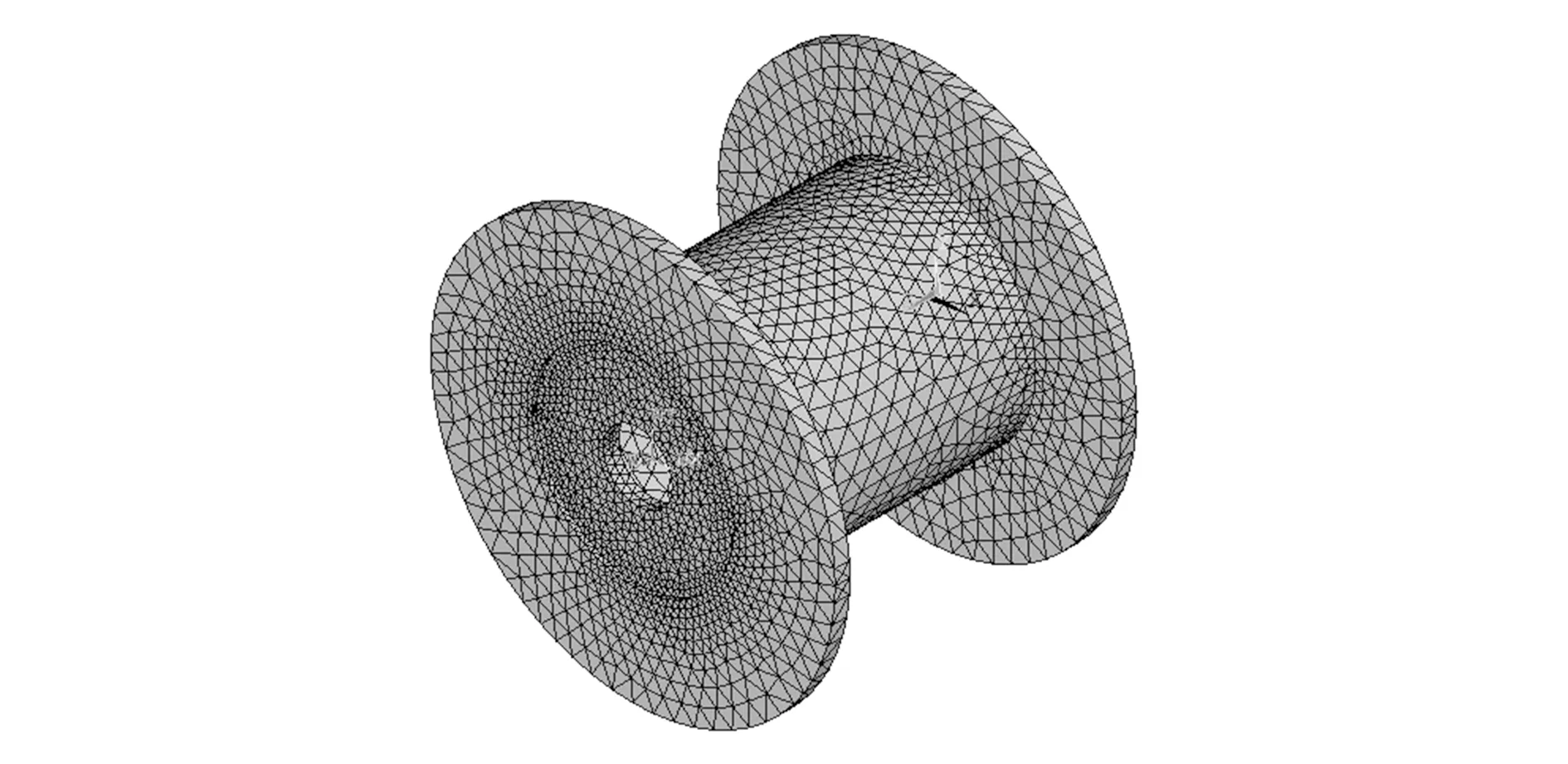

完成卷筒的建模及载荷施加之后,进入求解器,通过“Solve”命令求解计算,得到起重机卷筒的总位移云图及von Mises等效应力云图,如图2所示。

图2 卷筒有限元分析结果

由图可知,卷筒侧壁与筒身连接处的平均等效应力明显大于其他位置,而且分布较为集中。作用于卷筒的最大平均等效应力为130 MPa,远小于卷筒的许用应力213 MPa,因此卷筒存在优化的空间。

3 卷筒结构优化设计

起重机卷筒优化的目的是为了尽可能地减少卷筒的制作材料,节约制作成本[7-8]。本文通过减小卷筒的壁厚进行结构优化。可以通过以下两种方法减小起重机卷筒的壁厚:1)增大内径保持外径不变;2)减小外径保持内径不变。

在同等条件下,减小卷筒外径保持内径不变,卷筒上所产生的压应力和拉应力都更小,可以更大程度上减小卷筒的质量,经济性更好。同时,减小卷筒的外径,非但不影响卷筒的基本设计方案,而且部分参数甚至有一定的提升。因此,本文选择减小外径保持内径不变的优化方案。

ANSYS给出了两种优化方法——零阶增加法和一阶优化法,这两种方法均能够解决大部分优化设计问题。零阶增加法与一阶优化法的区别在于,后者需要计算并利用状态变量和目标函数对于优化变量的偏导数的相关信息,不但计算量十分庞大,相应地所需的时间也较长,还有可能陷入局部最小点,因此本文采用零阶优化方法进行优化。

在优化过程中,目标函数是卷筒的体积,优化变量是卷筒的壁厚,状态变量(约束条件)是卷筒所使用材料的最大许用应力。经过30次迭代,得到14组优化结果,从中找出最佳解。优化分析部分结果见表2,其中带*的这一行的数值为最优解。

表2 部分优化分析结果

目标函数及状态变量随优化次数的变化规律如图3所示。

图3 目标函数及状态变量随优化次数的变化规律

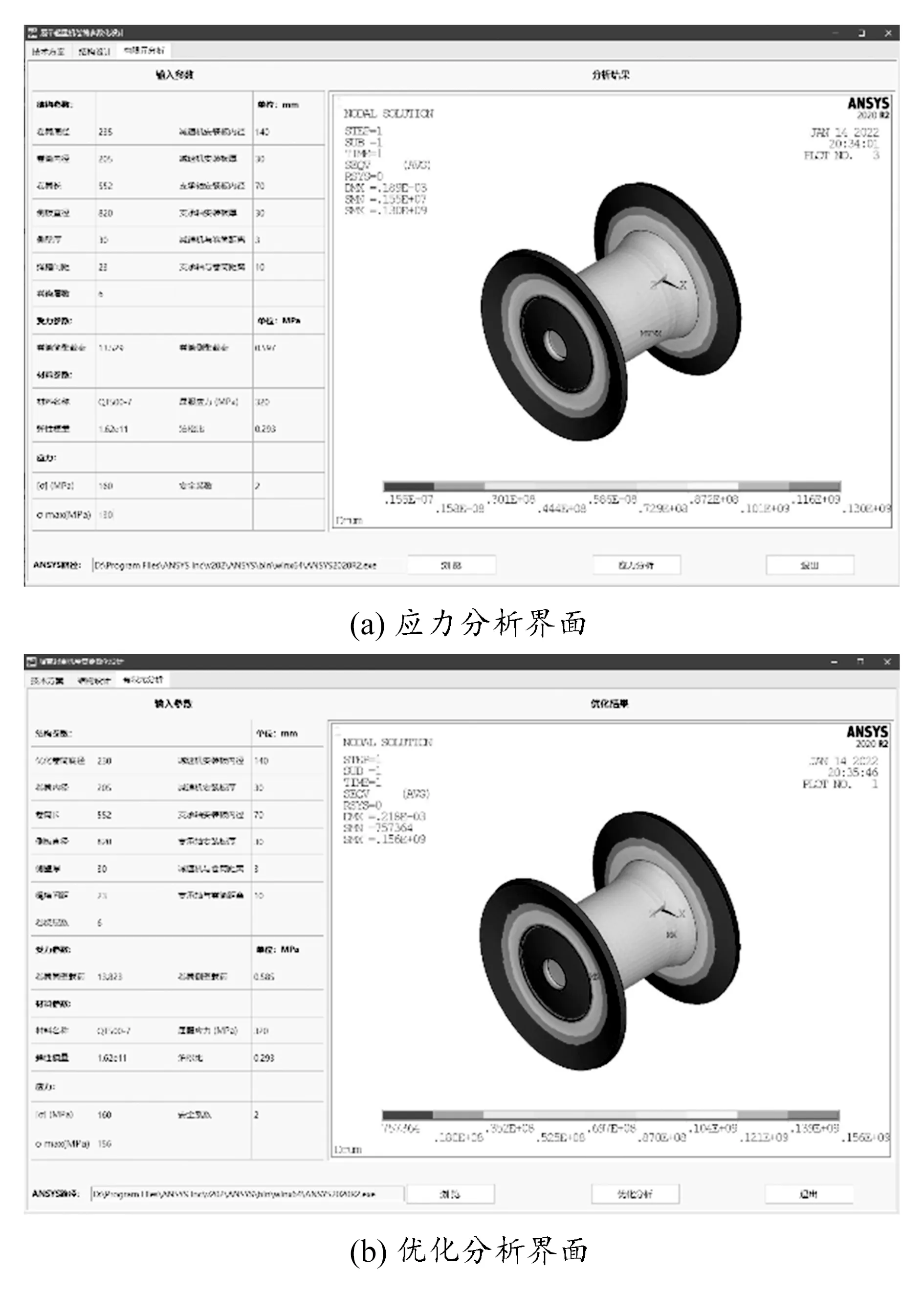

优化后卷筒的总位移云图及von Mises等效应力云图如图4所示。

图4 优化后的有限元分析结果

从优化结果可以看出,起重机卷筒壁厚从0.235 m减小到0.230 m,体积从0.052 m3减小到0.048 m3,优化后较优化前减小了7.69%,而且最大平均等效应力满足许用应力要求。

4 参数化优化设计系统开发

以Microsoft Visual Studio 2010为开发语言,以ANSYS 2020R2为有限元分析优化平台,通过编写的APDL将二者联系起来,开发出起重机卷筒参数化有限元分析优化系统。

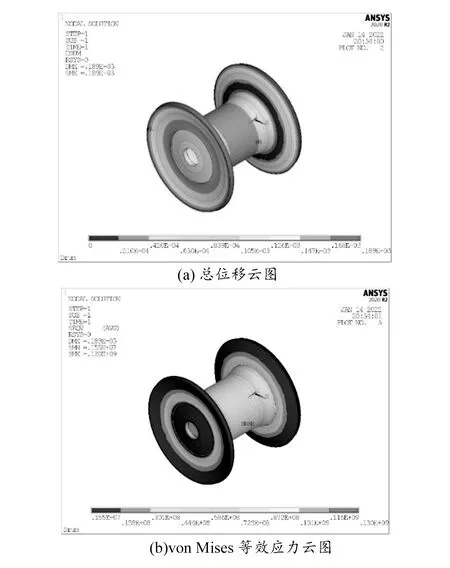

由于起重机卷筒建模及优化过程都有对应的命令流文件,因此可以通过VS在ANSYS的Batch模式下直接运行命令流文件,从而快速地创建有限元模型。通过修改VS操作界面中卷筒的参数值,或者通过Excel表格的嵌套以及输入功能完成卷筒参数的直接输入,重新运行程序,即可方便快速地完成模型的重建。整个过程只需要几分钟,与通过GUI模式完成以上过程往往需要几个小时相比,极大地节省了设计时间。由VS制作的操作界面如图5所示。

图5 卷筒的参数化有限元分析优化系统界面

5 结束语

本文以起重机卷筒为研究对象,将参数化有限元分析技术应用到优化设计中,通过对起重机卷筒进行应力分析,得出起重机卷筒的危险部位为卷筒侧壁与筒身的连接处。通过对卷筒壁厚的优化设计,为卷筒的轻量化设计提供了一种思路。创建起重机卷筒参数化有限元分析优化系统,简化了起重机卷筒分析优化的操作过程,提高了工作效率,为后续针对卷筒APDL二次开发的研究提供了参考,在工程上具有一定的应用价值。