面向回差的RV减速器稳健设计优化

陈毅力,张迎辉,何卫东

(大连交通大学机械工程学院,辽宁 大连 116028)

RV(rotate-vector)减速器是由渐开线齿轮和摆线针轮组成的两级减速传动机构,广泛应用于工业机器人关节驱动装置中[1]。RV减速器的回差是指当输入轴反向转动时,输出轴在运动上滞后于输入轴的现象[2]。稳健设计(robust design)是由日本学者G.Taguchi提出的通过产品参数设计和容差设计来提高产品稳健性的方法[3]。何卫东等[4]提出了RV传动回差的计算模型,并采用负等距和负移距的优化方式,有效减小了回差。焦文瑞等[5]利用最优化理论提出了最佳齿阔修形方式,明显增大啮合区间,有效减小了回差。赵海鸣等[6]提出了矩阵形式的静态回差分析模型,并由此推导了误差项目的误差分配模型。吴俊飞等[7]提出了内啮合变厚齿轮副及变厚齿轮RV减速器的回差计算公式,并给出了变厚齿轮调隙量与回差之间的关系式。谢雄伟等[8]基于遗传算法,以加工成本最小为目标函数,许用回差和装配尺寸链为约束条件,进行了回差的优化。

本文推算了RV减速器几何回差的数学模型,对误差因素进行了灵敏度分析。利用正交试验方式,寻找出了参数的最佳组合方案,有效降低了RV减速器的回差,在设计阶段能够提高产品使用的可靠性。

1 回差特性分析

根据产生原因回差可以分为几何回差、温度回差、弹性回差等。对于RV减速器,主要研究由于渐开线齿轮传动部分和摆线针轮传动部分的啮合间隙、轴承间隙以及制造装配误差等因素引起的几何回差。

1.1 回差影响因素

图1所示为RV减速器的机构示意图,根据RV减速器的工作原理,可将其影响传动回差的因素分为渐开线传动部分及摆线针轮传动部分。查阅文献[9]并推导,可以得出各因素对RV减速器回差的影响程度,同时推算出几何回差的计算公式。

图1 RV减速器机构示意图

渐开线部分的影响因素有公法线长度平均偏差Ew、中心距误差ΔFa、齿圈径向跳动误差ΔFt。

摆线轮部分的影响因素有等距修形量Δrrp、移距修形量Δrp、针齿中心圆分布半径误差δrp、针齿销半径误差δrtp、针齿销与针齿销孔配合间隙δJ、摆线轮齿圈径向圆跳动误差ΔFtl、针齿销孔周向位置度误差δt、摆线轮周节累计误差ΔFp、等距修形误差δΔrrp、移距修形误差δΔrp、偏心距误差δd、转臂轴承间隙Δu。

RV减速器整体的几何回差计算公式为:

(1)

式中:φ为几何回差值;i为传动比;r1为中心轮分度圆半径;JEk为渐开线部分各因素造成的回差;φj为摆线针轮传动部分各因素造成的回差。

根据上述内容编写的辅助设计软件界面如图2所示。通过输入RV减速器的基本参数以及各个误差项的数值大小,即可计算出各个传动部分所造成的回差大小以及总体回差大小,提高了工作效率。

图2 回差计算界面

1.2 灵敏度分析

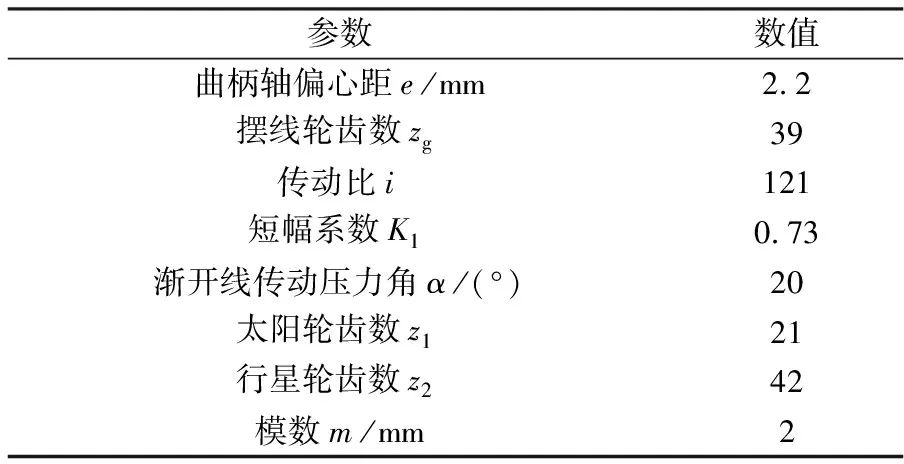

在结构设计中灵敏度大小可以反映出结构的各个参数对其结构性能的影响程度[10]。本文使用相对灵敏度RSi来比较各个结构设计参数对结构性能的影响程度,RSi=Si/S0。其中Si为各因素的灵敏度;S0为基准灵敏度,取等距修形量的灵敏度。以RV-80E型号为例,其基本参数见表1,灵敏度分析结果见表2。

表1 RV-80E基本参数

表2 灵敏度分析结果

根据计算结果可知,等距修形量Δrrp、针齿销半径误差δrtp、针齿销孔周向位置度误差δt对回差结果的影响较大,在制造装配过程中需要进行严格控制。

2 稳健设计

2.1 正交试验设计

根据前文建立的数学模型,将影响因素分为可控因素4个与噪声因素13个共两种,见表3及表4。

表3 可控因素

表4 噪声因素

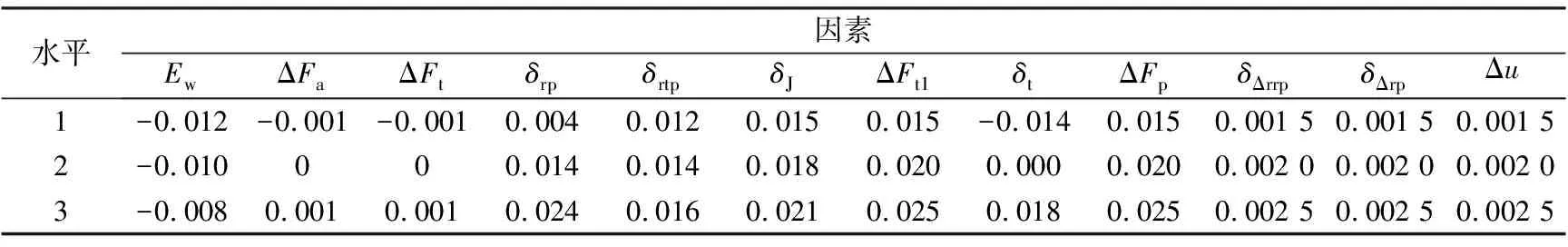

首先,将可控因素及噪声因素选定为3水平,各水平值根据其参数分布结合取值方法计算得到相应水平值,制定3水平因素表,见表5及表6。其次,内表选用L9(34)3水平9次试验,外表选用L27(313)(该表横置)3水平27次试验。建立完整正交试验表,如图3所示。

表5 可控因素水平值 单位:mm

表6 噪声因素水平值 单位:mm

图3 正交试验表

由于是两个正交表,故其观测值(或计算值)共有9×27=243个,即y1,1,y1,2,…,y9,27。例如y2,2是选用内表的试验次序2及外表的试验次序2的试验因素水平1,2,3所代表的值,将其代入到公式(1)中得到相应观测值(yi,i值),如图3所示。在得到所有观测值的情况下,利用式(2)计算出每次试验的信噪比SN。

(2)

由图3可知,可控因素试验1的信噪比最大,为11.479 8,即稳健性最优点。参数组合1、1、1、1的回差由程序计算可得,为0.886′。根据现有加工制造数据计算,RV减速器的回差为1.518′,稳健设计将回差减小了41%,达到了使用要求。为了便于对比,将稳健设计值与现有设计值列入表7。

表7 稳健设计值与现有设计值对比

2.2 正交试验结果分析

提取正交试验表中的内表,进行统计分析,见表8。表中水平和为每个不同水平的试验结果之和。极差R为每个因素所对应的水平和的最大值与最小值之差,极差越大,说明该因素对试验结果影响越大。试验方差分析表见表9。

表8 正交试验内表

表9 正交试验的方差分析表

从表8可知,为了使回差达到最小,取各个影响因素的最小水平和,从而确定参数组合为3、3、2、1,但是在考虑噪声因素的稳健设计试验中,计算出来的参数组合为1、1、1、1。为了进行比较,在考虑噪声因素的情况下,计算出参数组合3、3、2、1的回差均值为1.158 8′,信噪比为7.224 0。信噪比相对于正交试验求解值小,均值要大于稳健设计求解值,对比情况见表10。

表10 试验结果

由表9可知,等距修形量对回差结果的贡献率最大为63.3%,同时也最为敏感,而移距修形量对回差结果的贡献率达到了26.6%,这两项占比极大,与灵敏度分析结果相符合,在制造过程中,需要严格控制其精度。而偏心距和针齿半径对于回差的影响较小,在制造过程中,可以适当放松公差等级,以降低制造成本。

3 结束语

本文结合RV减速器回差特性分析,建立包含制造误差及装配误差的几何回差数学模型,将影响回差的误差因素分为设计变量和噪声因素两类,同时进行灵敏度分析,找出了对回差影响较大的因素。利用正交试验的方法,将设计变量和噪声因素分为3水平,分别建立内表和外表进行正交试验,在考虑噪声因素的情况下计算信噪比,寻找出最佳参数组合,有效减小了回差,达到了设计要求。