分子结构对聚丙烯流变及挤出发泡性能的影响

唐伊文,吕明福,侴白舸,郭 鹏,张师军,徐耀辉

(中国石化 北京化工研究院,北京 100013)

聚丙烯(PP)发泡材料耐高温、力学性能优异且环境友好,广泛应用于汽车工业、物流包装、体育器材等领域[1]。采用超临界CO2挤出发泡法制备PP 发泡材料具有可连续化生产、效率高、环保等优点,但该方法对基体树脂的挤出加工性能和发泡成型性能均有很高的要求[2]。

研究报道普遍认为PP 的发泡性能与它的熔体强度紧密相关,研究工作常致力于提高PP 的熔体强度[3]。目前,提高PP 熔体强度的方案主要有两种,一种是通过PP 接枝/扩链得到长支链PP(LCBPP),利用缠结的支链提高熔体强度;另一种是通过控制催化剂体系和聚合工艺调整PP 的分子量大小及分布,制得宽分子量分布PP(BMWDPP)。但发泡过程受诸多因素共同影响,仅用熔体强度难以准确评价原料的挤出发泡性能。

连续挤出加工过程中,复杂的流变行为涉及每个环节,研究PP 的流变行为对其大规模连续化生产具有积极作用,目前的文献鲜见关于PP 树脂微观结构与宏观性能间关系的归纳总结[4]。

本工作采用GPC 等方法研究了三种PP 原料的分子结构、流变性能及挤出发泡的过程和产物,进而探索了分子结构对PP 流变及挤出发泡性能的影响规律。

1 实验部分

1.1 原料

PP1,PP2,PP3:分别为LCBPP,BMWDPP,通用线型PP(LPP),中国石化北京化工研究院自制;CO2:99.99%(w),北京环宇京辉京城气体科技有限公司;抗氧剂:1010,巴斯夫公司;泡孔成核剂:TALC5515,科莱恩公司。

1.2 主要设备及仪器

采用德国Krauss Maffei 公司SCHAUMTANDEX ZE40/KE90 型挤出发泡中试装置进行挤出发泡实验。

采用美国Waters 公司GPC Waters-208 型凝胶色谱仪(Waters 2410 RI 型检测器)表征PP 试样的分子量及其分布。溶剂和流动相均为1,2,4-三氯苯(含0.025%(w)抗氧剂),柱温设为150 ℃,流量设为1.0 mL/min,采用窄分布聚苯乙烯标样进行普适标定。

采用奥地利Anton Paar 公司MCR302 型旋转流变仪和美国Waters 公司ARES-G2 型拉伸流变仪表征试样的流变性能。夹具直径为25 mm,板间距为1 mm。实验包含:1)旋转流变测试:先将温度设为190 ℃,以0.1 Hz 的频率对试样进行应变扫描,扫描范围设定为0.1%~100%,从而确定线性黏弹性范围,最终选择频率扫描的应变为5%,在5%的应变下以0.01~100 r/s 的角频率范围在不同温度下测量材料的复数黏度(η*);2)拉伸流变测试:测试温度设为150 ℃,拉伸速率为0.01~3 s-1,拉伸应变值为3。

采用德国Goettfert 公司RHEOTENS 71.97 型熔体拉伸流变仪表征试样的熔体强度。熔体拉伸流变仪的挤出温度分别为190,200 ℃,流变仪拉伸辊间距4 mm,垂直挤出模口与拉伸辊中心间距58 mm,螺杆转速5 r/min,拉伸辊转动加速度20 m/s2。分别重复测试试样5 次并取平均值。

采用德国Sartorius 公司CPA225D 型密度测试仪(密度附件YDK01)表征试样的发泡倍率。用排水法测量PP 发泡珠粒的密度,PP 基体树脂的密度除以PP 发泡珠粒密度即为发泡倍率。

采用美国Quantachrome 公司ULTRAPYC 1200e型密度仪表征试样的开闭孔率。重复测试3 次取平均值即为最终发泡珠粒的开闭孔率。

采用韩国Coxem 公司EM30AX 型扫描电子显微镜表征试样的泡孔结构。将发泡珠粒切片并抽真空镀金膜,利用扫描电子显微镜观察切面的泡孔形态,真空样品室内扫描电压5 kV。

1.3 挤出发泡实验

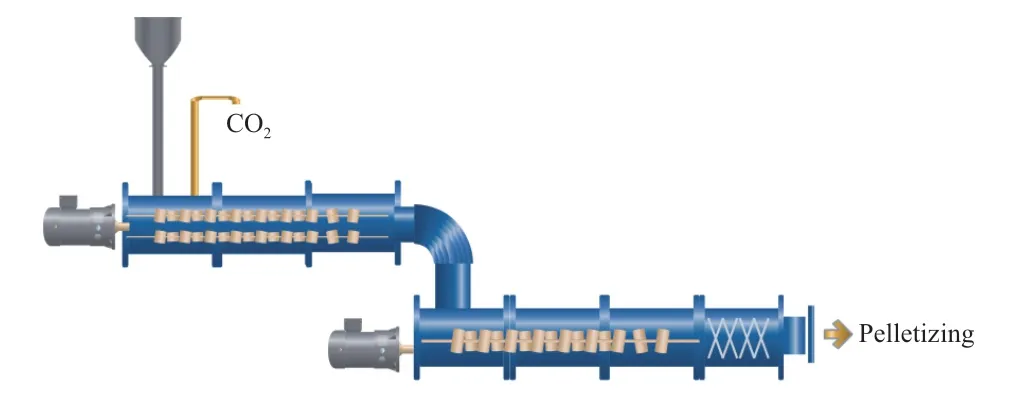

双螺杆串联单螺杆挤出发泡装置见图1。如图1 所示,将PP1、PP2 和PP3 分别与1.0%(w)添加量的泡孔成核剂及3.0‰(w)添加量的抗氧剂等组分由加料装置加入挤出发泡中试装置中,将物理发泡剂(超临界CO2)以不同质量比注入高剪切的双螺杆挤出机中与PP 熔体充分混合、均化,然后输送至单螺杆挤出机中逐步分段降温,形成聚合物/发泡剂“均相”体系,再于静态混合器中进一步混合冷却后利用模头进行水下切粒发泡,模头处熔体所受压力骤降引发气泡成核,膨胀泡孔经冷却水冷却定型,最终制得发泡珠粒。

图1 挤出机示意图Fig.1 Diagram of the extrusion device.

2 结果与讨论

2.1 分子量分布

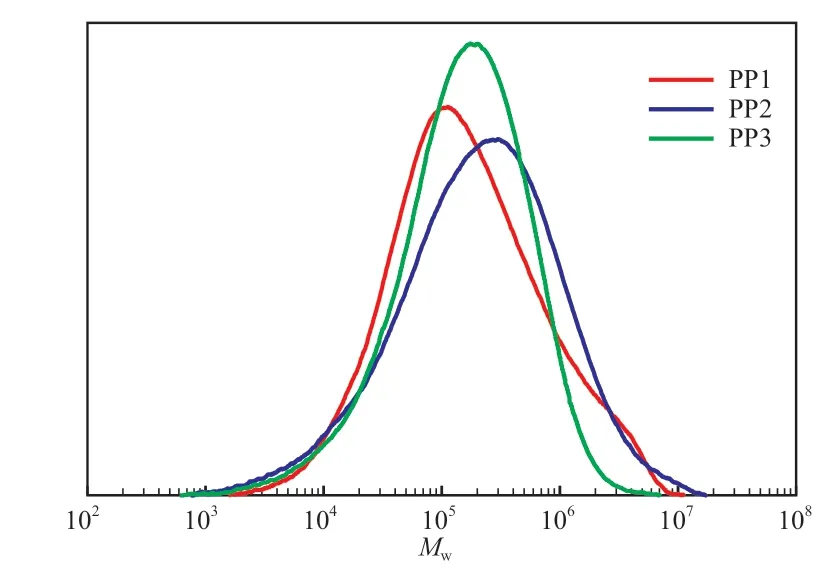

采用GPC 表征三种PP 试样的分子量及其分布,结果见图2 和表1。由图2 可见,PP1 在Mw为106~107处有一凸起,推测为PP1 的长支链部分。由表1 可知,PP1 和PP3 的多分散性指数(PDI)分别为7.41 和4.90,而PP2 的PDI 为11.02,属于BMWDPP;PP2 的Mn最小,Mw最大,说明PP2引入了较多线型大分子链;而PP1 和PP2 的Mz均高出PP3 数倍,说明较常规的LPP,LCBPP 中的长支链和BMWDPP 中的线型大分子链均会给PP带来较多的高分子量组分。理论上,高分子量组分越多,聚合物熔体流动时分子链重心迁移所发生的协同作用就越多,微观上分子链间的摩擦作用增大,宏观上表现为聚合物熔体的表观黏度增大,这虽然会提高PP 的熔体强度,但也会对加工产生不利影响[5]。

表1 三种PP 试样的分子量及PDITable 1 Molecular weight and polydispersity index(PDI) of the three polypropylene(PP) samples

图2 三种PP 试样的GPC 曲线Fig.2 GPC curves of the three PP samples.

2.2 流变行为

挤出发泡成型过程中PP 熔体的流变行为非常复杂。在挤出机中PP 熔体受到螺杆的剪切作用;在泡孔膨胀和定型过程中,拉伸行为和剪切行为共同影响着发泡过程[6]。因此,探索PP 熔体的流变行为对研究PP 的加工性能和发泡性能等具有重要意义。

2.2.1 旋转流变

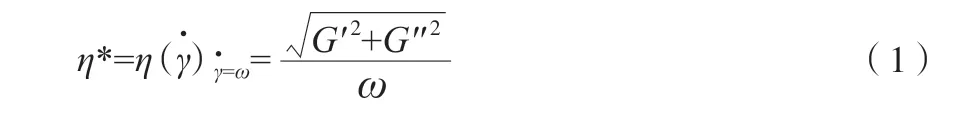

PP 的分子结构(尤其是支化结构)影响剪切流变的结果,通常采用旋转流变仪的小幅振荡扫描模式对PP 的分子结构进行表征。实验可直接测得η*与角频率,再利用Cox-Merz 定律(式(1))将η*换算为剪切黏度η,可更准确地探讨PP 的分子结构与流变行为间的关系[7]。

式中,η为剪切黏度,Pa·s;G'为储能模量,Pa;G''为损耗模量,Pa;γ˙为剪切速率,r/s;ω为角频率,r/s。

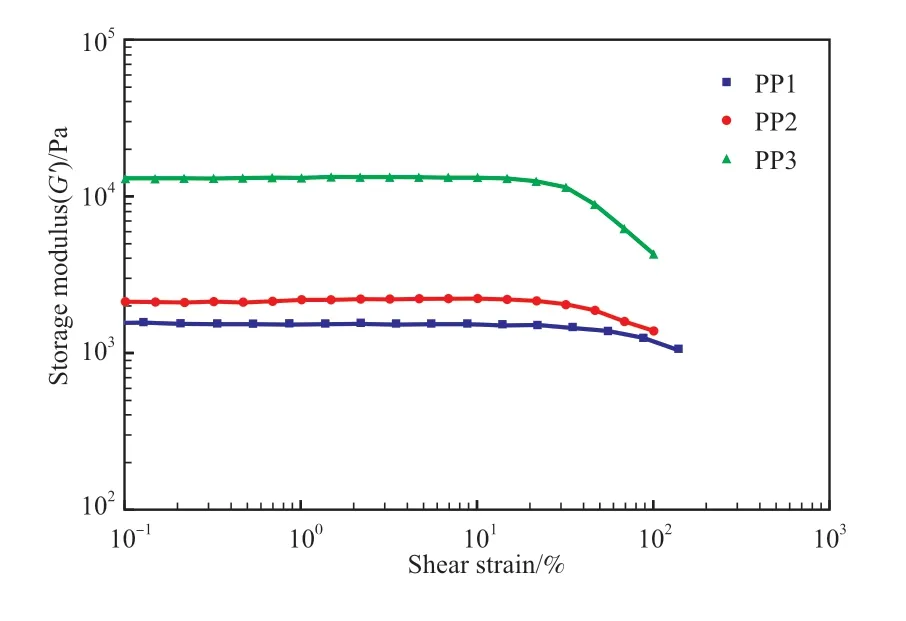

测定η*的小幅振荡扫描模式需先确定应变值,可通过动态应变曲线扫描测定PP1、PP2 与PP3 的线性黏弹区实现,图3 为三种试样的应变扫描曲线。由图3 可知,PP1 的临界应变值最高,最迟进入非线性区,而PP3 最早进入非线性区。以此为依据设小幅振荡扫描模式应变值为5%。

图3 三种PP 试样的应变扫描曲线Fig.3 Strain sweep curves of the three PP samples.

测试温度为190 ℃、剪切速率为0.01~100 r/s时PP1、PP2 与PP3 的表观剪切黏度与剪切速率、弹性模量的关系见图4。由图4a 可见,在剪切速率范围内,PP1,PP2,PP3 均表现出剪切变稀行为,即剪切黏度随剪切速率的升高逐渐降低。相同剪切速率下PP2 的剪切黏度最大,这是由于分子量宽分布的PP2 中含有大比重的线型大分子链,在剪切流场下,线型大分子链间相互缠结点多,会阻碍分子链的松弛运动,故显著提高了PP2 的剪切黏度[8];PP1 内部长支链结构较线型大分子链结构更加紧凑,在剪切流场下空间位阻更小,相对容易解缠结,呈现更显著的高频剪切变稀现象;相同剪切速率下PP3 的剪切黏度最低,它的零切黏度远小于PP1 和PP2,这是因为PP3 的线型链短不易发生缠结[9]。剪切黏度影响挤出加工的难易程度,则PP2 的挤出加工难度最大;测试范围内PP1 的剪切黏度也较高,但它在更接近实际挤出工况的高剪切速率下剪切变稀效果更强,故加工难度应低于PP2。在图4b 中,PP1 在低频末端区的弹性模量最高,这是由于低频末端区较长的松弛时间对长支链的弹性模量产生了影响,PP1 偏离了线型聚合物PP2、PP3 满足的G'∝ω2标度关系,这也是PP1具有长支链结构的证据。而在1 r/s<ω<100 r/s 的剪切速率范围内,三者的弹性模量由大到小顺序为PP2>PP1>PP3,这与图4a 的剪切黏度变化规律吻合。

图4 三个PP 试样的剪切黏度曲线(a)及弹性模量曲线(b)Fig.4 Shear viscosity curves(a) and elastic modulus curves(b) of the three PP samples.

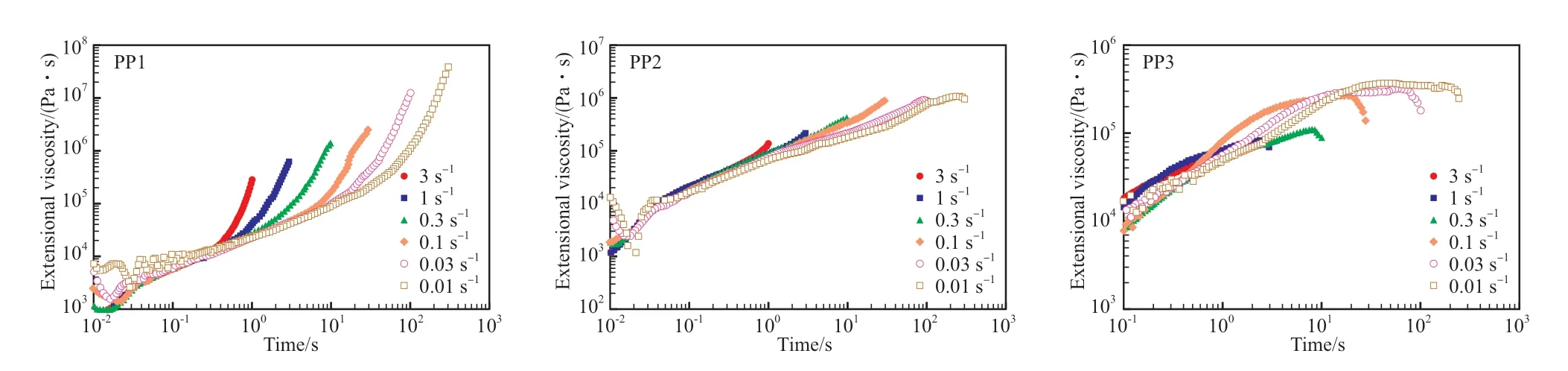

2.2.2 拉伸流变

拉伸应变硬化效应是指拉伸黏度随时间/拉伸应力的增加呈指数型增长的现象,属于非线性黏弹性行为[10],这种现象产生的主要原因是材料中大分子链的解缠速率未及拉伸速率。研究结果表明,泡孔形成过程中熔体所受的瞬时拉伸速率介于1~5 s-1之间,而材料的拉伸应变硬化效应能够抑制泡孔在瞬时拉伸膨胀过程中发生破裂并形成稳定的泡孔结构[11]。因此,拉伸流变测试常用于表征材料的拉伸应变硬化行为,对研究PP 的可发泡性具有重要意义。PP1,PP2,PP3 在不同拉伸速率下的拉伸黏度与时间的关系如图5 所示。由图5 可见,PP1 的长支链与主链间的作用力强,限制了支化点间分子链的拉伸,导致解缠速率慢而表现出显著的拉伸应变硬化效应;PP2 和PP3 均未发生拉伸应变硬化效应,PP2 虽具有剪切流场下不易解缠结的线型大分子链,但线型分子链间的相互作用力较弱,没有支化点约束,分子链拉伸松弛,在拉伸流场下线型分子链的解缠结速率显著高于长支链。拉伸应变硬化效应只与PP 内部分子链的形态(长支链或线型分子链)有关,与分子量的大小及分布无关。

图5 不同拉伸速率下的三个PP 试样的拉伸流变曲线Fig.5 Tensile rheological curves of the three PP samples at different tensile rates.

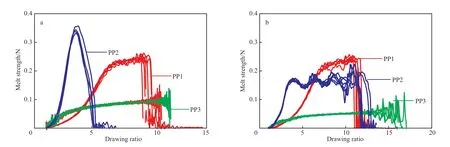

2.3 熔体强度

泡孔在发泡过程中经历生长和定型等阶段,PP熔体受气体对其各个方向的拉伸作用发生膨胀,熔体是否能抵抗这种作用而不发生破裂是衡量它的可发泡性的标准[12]。熔体强度是指聚合物在熔融状态下能够支撑自身质量的能力,也可用于表征PP 抵抗拉伸的能力,即表征PP 的可发泡性。

图6 为PP1,PP2,PP3 分别在190 ℃和200 ℃下测得的熔体强度。由图6a 可知,在190 ℃下PP2 的熔体强度显著高于PP1 和PP3,这是由于BMWDPP 中的超大分子链相互缠结点多,增加了分子链间相对滑移的摩擦力;而PP1 的熔体强度虽低于PP2,但能在较大的牵伸比下保持不发生断裂,表现出优异的拉伸性能,这是由于PP1 中含有长支链,分子链间相互缠结作用较线型分子链更强,牵伸比较高且熔体强度也较高,这样的高熔体强度可有效抑制泡孔合并现象;PP3 虽具有最高的牵伸比但熔体强度最低,这是由于它缺乏相互缠结的分子链,会导致泡孔膨胀过程中熔体抵抗力不足,从而泡孔破裂合并,对材料的发泡性能产生不利影响[13]。由图6b 可知,200 ℃下PP2 的熔体强度较190 ℃下的发生显著变化,由最初的0.32 N降至0.18 N;PP1 的熔体强度受温度的影响不大,始终保持在0.24 N 左右;PP3 的熔体强度也发生了显著下降。这是由于线型大分子链的运动受温度影响大,随着温度升高,PP2 内的线型大分子链的热运动加剧,部分分子链解缠结,熔体强度显著降低;而长支链的缠结作用对温度变化不敏感,故较低温度下PP2 的熔体强度最高,较高温度下PP1 的熔体强度最高。

图6 三种PP 试样在190 ℃(a)和200 ℃(b)下的熔体强度Fig.6 Melt strength of the three PP samples at 190 ℃(a) and 200 ℃(b) .

2.4 挤出发泡

采用超临界CO2为发泡剂将PP1、PP2、PP 挤出发泡制备发泡珠粒。发现PP3 因熔体强度过低且没有拉伸应变硬化效应而无法挤出发泡;通过对PP1 和PP2 调节加工温度和压力获得不同发泡倍率的发泡珠粒,采用电子显微镜观察泡孔结构,并测量了发泡珠粒的发泡倍率。

2.4.1 不同原料的挤出发泡性能

挤出机内“均相熔体”中分散的发泡剂越多,塑化作用越明显,需要随CO2加气量的增加不断降低加工温度以提高熔体的熔体强度,而温度降低熔体的黏度将升高,导致挤出压力增加。因此,加气量、发泡温度和挤出压力三者间的平衡对于挤出发泡工艺至关重要[14]。

PP1 和PP2 发泡珠粒的性能比较见表2~3。表中泡孔密度按式(2)计算。

式中,ρc为泡孔密度,个/cm3;Φ为发泡倍率;A为SEM 照片中所测量区域的面积,cm2;n为SEM 照片中测量区域面积A中的泡孔数,个;M为扫描电镜放大倍率。

由表2~3 可见,随加气量的增大,PP1 和PP2 发泡珠粒的发泡倍率和泡孔密度均增大,发泡温度降低。较低的加气量下PP1 和PP2 发泡珠粒的发泡倍率无显著区别;加气量达到2.0%(w)时,PP2 发泡珠粒的发泡倍率略高于PP1 发泡珠粒;随着加气量继续增加,PP2 发泡珠粒的发泡倍率增长速度放缓,PP1 发泡珠粒的发泡倍率实现反超。PP2 发泡珠粒的泡孔密度和闭孔率也显著低于相近发泡倍率的PP1 发泡珠粒。PP1 发泡珠粒的闭孔率在加气量低于2.5%(w)时,可保持在80%左右;PP2 发泡珠粒的闭孔率则随着加气量和挤出压力的增加大幅降低,最低降至35.0%。PP1 发泡珠粒的泡孔密度最高可达5.1×106个/cm3,而PP2 发泡珠粒的泡孔密度最高仅为7.1×105个/cm3。

比较表2 和表3 中的挤出发泡工艺参数可见,随着加气量的增大,发泡温度降低,PP1 的挤出压力保持在一个稳定的范围内,而PP2 的挤出压力快速增大,当加气量达到2.0%(w)时,继续降低发泡温度会导致挤出压力快速增加超过上限而报警停机,故PP2 在进一步提高加气量时不能降到理想的发泡温度,导致发泡能力无法充分发挥。这是因为在挤出工况的剪切流场下,PP1 内的长支链较PP2 内的线型大分子链易解缠结,故PP2 的挤出压力高于PP1;且线型大分子链的缠结程度受温度影响更大,在降温过程中更易导致黏度增大,挤出压力进一步提高。

表2 PP1 的发泡工艺参数与珠粒性能Table 2 Technological parameters and foam bead performances of PP1

表3 PP2 的发泡工艺参数与珠粒性能Table 3 Technological parameters and foam bead performances of PP2

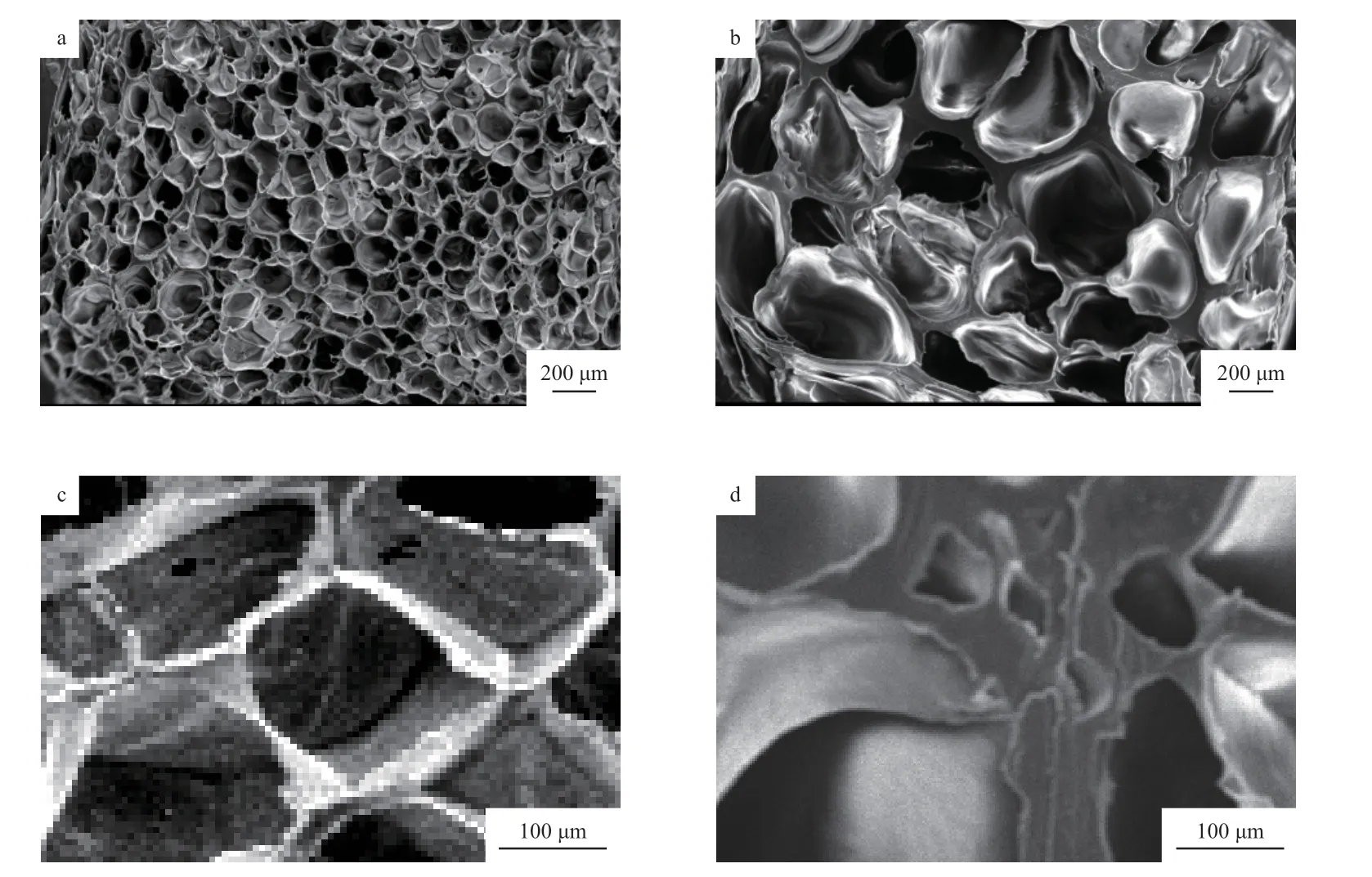

2.4.2 不同原料发泡珠粒的泡孔结构

高泡孔密度、低泡孔直径、均匀的泡孔形状和细腻完整的泡孔壁利于改善PP 发泡材料的物理性能,也是发泡材料泡孔调控工作努力的方向[15]。

PP1、PP2 在CO2加气量同为2.0%(w)下制得发泡珠粒的泡孔结构见图7。

图7 PP1(a,c)和PP2(b,d)发泡珠粒的SEM 照片Fig.7 SEM images of the foamed samples made of PP1(a,c) and PP2(b,d).

由图7 和表2 可以看出,PP1 发泡珠粒泡孔致密细腻,泡孔尺寸分布均匀(直径约为200~300 μm),孔壁薄;在相同的加气量与相近的发泡温度(单螺杆段模头温度)下,PP2 的发泡倍率略高于PP1,但泡孔结构的控制质量不及PP1。从图7b 可见,PP2 发泡珠粒的直径约为300~500 μm,视野内泡孔数量少,孔壁厚,且有较多的孔壁破裂和泡孔合并现象发生。实验结果表明,PP 的分子结构影响挤出发泡珠粒的泡孔结构。PP1 内部具有长支链结构,在挤出发泡过程不同工艺段的温度变化下可保持稳定的熔体强度,利于CO2发泡剂均匀分布在熔体中,形成理想的“均相”体系,在冷却和压力下降时形成更多均匀细腻的泡孔成核位点,此时诱导生成新泡孔的趋势大于泡孔生长的趋势,最终获得较高的泡孔密度[16];而在加工温度较高的双螺杆段超临界CO2注入处,PP2 的线型大分子链易大量解缠结,熔体强度变低,超临界CO2在熔体内分布不均导致冷却卸压时气体泡孔成核位点偏少,使珠粒泡孔密度偏低[17]。

PP1 的长支链带来的拉伸应变硬化效应使PP1的泡孔在被拉伸的生长过程中仍能均匀生长而不发生破裂,减少了泡孔合并与坍塌现象,易于获得较薄且完整的孔壁。PP2 内的线型大分子链因相互作用力弱,在拉伸作用下较长的支链更易发生解缠而无法引起拉伸应变硬化效应,PP2 的泡孔在生长过程中孔壁可能发生破裂,泡孔成核点的合并速率大于泡孔生成的速率,使得孔壁较PP1 的泡孔厚,同时出现并孔、通孔现象;挤出发泡过程中单螺杆挤出温度较双螺杆低,PP2 的线型大分子链难以松弛,引起过高的挤出压力降导致孔壁破坏。两个原因综合作用导致PP2 发泡珠粒的闭孔率低[18]。

3 结论

1)PP1 和PP2 内部较PP3 存在更多的大分子量组分,提高了PP1 和PP2 的黏弹性。

2)PP 熔体状态下,BMWDPP 中的大分子链较长、支链缠结点更多,在剪切流场下难以解缠结,呈现更高的剪切黏度;相互作用力更弱且无支化点约束,在拉伸流场下无法像长支链一样发生拉伸应变硬化效应;缠结程度受温度场变化影响更大,熔体强度随温度升高而显著下降。

3)以超临界 CO2为发泡剂的挤出发泡实验中,PP3 无法发泡,随加气量的增大,PP1 和PP2 发泡珠粒的发泡倍率和泡孔密度皆增大,发泡温度降低;PP1 的挤出压力和闭孔率保持稳定,PP2 的挤出压力随发泡温度的降低快速提高,闭孔率则显著降低。相同加气量下,PP1 与PP2 发泡能力相近,PP1 发泡珠粒的泡孔质量更优,PP2 的挤出压力显著高于PP1。

4)PP 的挤出发泡能力受内部分子链结构形态影响很大,不能用某个温度下的熔体强度简单衡量,应综合不同温度场下的加工能力和发泡能力进行评价。