银催化剂载体表面处理的效应研究

林 强

(中国石化 北京化工研究院燕山分院,北京 102500)

银催化剂是生产环氧乙烷(EO)/乙二醇的核心催化剂[1-5]。如何对前沿技术理论创新突破,进一步提升银催化剂的效能,将成为开发新一代银催化剂进而在国际竞争中取得优势的关键所在。对于负载型金属催化剂来说,金属颗粒的尺寸分布及金属颗粒与载体表面的相互作用对催化剂的效能有重要影响[6]。Keijzer 等[7]研究了氧化铝载体晶粒尺寸、热处理温度、热处理气氛等因素与银颗粒尺寸分布的关系,发现银颗粒的尺寸分布对EO 选择性有重要影响。Hensen 课题组[8-9]通过高分辨的原位表征,发现银颗粒在Cl 组分作用下发生了尺寸的重排,进而影响到EO 的选择性,可见银颗粒的尺寸分布对银催化剂的效能起至关重要的作用。

本工作对不同反应阶段的银催化剂试样进行了深层次的表征,发现银及关键助剂在载体表面的迁移、分布是影响银催化剂性能的关键因素。并采用氨水/H2O2对氧化铝载体进行了表面处理、改性,改变了载体表面的粗糙度及银颗粒的分布,降低了EO 在载体表面的异构化效应。

1 实验部分

1.1 主要试剂

α-氧化铝载体、催化剂试样Ⅰ和试样Ⅱ:实验室自制。

1.2 载体的表面处理及微反评价

选用了氨水/H2O2对三种α-氧化铝载体(分别记为载体1,2,3)进行了处理及改性(在冰浴下充分搅拌,然后经过滤、洗涤,再在不同温度下焙烧),制备成银催化剂,并对表面处理后的催化剂试样1,2,3 进行了微反评价。由载体1,2,3 直接制备的银催化剂分别记为试样1A,2A,3A;由载体1,2,3 经表面处理后制备的银催化剂分别记为试样1B,2B,3B;对试样3A 和试样3B 进行重复性平行微反评价,所得数据分别记为试样4A和4B。

1.3 银催化剂的表征

采用日立公司Flex1000 型扫描电子显微镜对银颗粒和催化剂试样的表面/ 断面形貌进行SEM 表征;采用FEI 公司Tecnai G2 F20 S-Twin型透射电子显微镜对银颗粒和催化剂试样的结构及形貌进行TEM 表征;采用上述透射电子显微镜搭载的基于最大后验概率(MAP)模式的高光谱成像仪(Quemesa 型CCD 相机:OSIS 公司;X-Max 80T 型能谱仪:牛津仪器公司)对催化剂试样中核心助剂在银催化剂表面的微观分布进行表征。

2 结果与讨论

2.1 银催化剂的表征结果

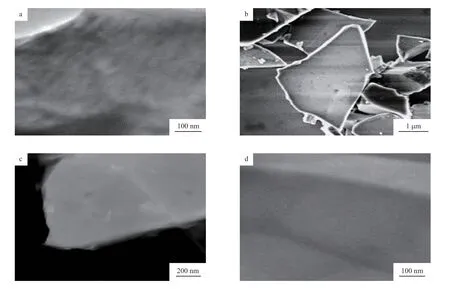

图1 为催化剂试样Ⅰ和试样Ⅱ反应前后的SEM 照片。由图1 可知,催化剂试样Ⅰ中银颗粒在反应前呈不规则颗粒状,粒径约为50~200 nm,有一定团聚现象。催化剂试样Ⅰ在反应十个月后,载体表面银颗粒明显聚集长大,形貌呈不规则球状,粒径约为400~900 nm,如此严重的团聚现象会使银颗粒与反应底物、载体的相互作用进一步减弱,从而影响到催化剂的性能。同样的团聚现象也出现在催化剂试样Ⅱ的SEM 照片中。

图1 试样Ⅰ和试样Ⅱ反应前后的SEM 照片 Fig.1 SEM images of sample Ⅰ and sample Ⅱ before and after reaction.

图2 为试样Ⅰ反应前后的TEM 照片。由图2 可知,银颗粒在载体上分布得很不均匀,有些载体片上没有银颗粒,银颗粒的大小、形状也不均匀,银颗粒初始分布不均匀,导致反应后银颗粒的烧结和团聚更为严重,使催化剂稳定性下降并逐步失活[10]。

图2 试样Ⅰ反应前后的TEM 照片Fig.2 TEM images of sample Ⅰbefore and after reaction.

采用基于MAP 模式的高光谱成像照片,对催化剂试样Ⅰ和试样Ⅱ中的核心助剂A 及核心助剂B 在银催化剂表面的微观分布进行了表征,结果见图3。由图3 可知,在MAP 模式下,对于反应前的催化剂试样Ⅰ(图3a1)和试样Ⅱ(图3c1),由于核心助剂A,B 含量很低,因此信号不明显,而随着催化剂使用时间的延长,助剂A,B 会向银颗粒表面富集。可见,对于反应前的催化剂,助剂A,B 在银颗粒及暴露的氧化铝表面均有分布,而随着反应进行,暴露的氧化铝表面的部分助剂A,B 会逐步向银颗粒的表面富集,这可能是银催化剂选择性提高的核心因素之一。综上所述,银及核心助剂随反应进程在催化剂表面的迁移、聚集对最终催化剂的性能有重要影响。因此,若能采用适当措施改变载体表面的粗糙度及相应的表面状态,则不仅可能影响银颗粒的尺寸分布,还可能同时影响微量助剂的分布及迁移。

图3 银催化剂中助剂A,B 的分布Fig.3 Distribution of core additive A and B loaded on Ag catalyst.Yellow:Ag;Blue:Al;Green:core additive A;Red:core additive B.

2.2 载体的表面处理及微反评价结果

氨水/H2O2被广泛地应用于氧化物载体、多相催化剂的刻蚀处理,可有效去除材料表面的杂质,改变孔结构、比表面积和表面酸碱性,同时提高载体与负载金属的相互作用,从而达到活性优化的作用[11]。图4 为表面处理后试样的微反评价结果。由图4a 可知,经过氨水/H2O2表面处理后,试样1B 的EO 初期选择性无太大变化,而试样2B 和试样3B 的EO 初期选择性均有所提高;而对于初期反应温度,各试样均有所上升。由图4b可知,试样3B 与试样4B 的(重复性平行实验)的评价结果较为接近,与未经表面处理的试样3A相比,EO 初期选择性有较大幅度提高,反应温度在220~240 ℃之间,EO 初期选择性可达87%以上,当反应温度约为236 ℃时,EO 选择性已达到89.3%,可见该处理方法显著提高了催化剂的选择性。

图4 表面处理后试样的微反评价结果Fig.4 Microreaction evaluation results of the samples after surface treatment.

2.3 载体表面处理对提高催化剂选择性的机理分析

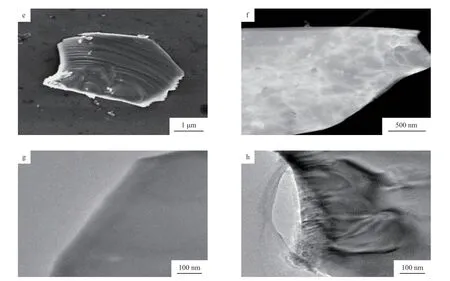

采用TEM 明场和暗场成像法对处理前后的载体试样表面的微观形貌进行对比分析,结果见图5。由图5 可知,氨水/H2O2对氧化铝载体表面起到了刻蚀的作用,使载体表面变得更为粗糙。载体在处理前,表面为较光滑的片状;而采用氨水/H2O2刻蚀处理后,表面出现约100 nm 的沟壑,且粗糙度明显增大。这可能限制了银颗粒的迁移、团聚,增强了载体与银的相互作用。

图5 表面处理前后载体的形貌Fig.5 Morphology of the carrier before and after surface treatment.

图6 为表面处理前后银催化剂试样Ⅰ表面银颗粒的TEM 照片。由图6 可知,与催化剂试样Ⅰ相比,经表面处理后的催化剂的银颗粒分布更加均匀,说明催化剂抗烧结能力得到了改善。

图6 表面处理前后银催化剂试样Ⅰ表面银颗粒的TEM 照片Fig.6 TEM images of Ag particles loaded on the surface of Ag catalysts sample Ⅰbefore and after treatment.

3 结论

1)银颗粒的分布及其随着反应进程的聚集是影响银催化剂稳定性的重要原因,而核心助剂随着反应进程逐步向银颗粒的表面富集,则是影响银催化剂选择性的核心因素之一。

2)设计并进行了用氨水/H2O2对氧化铝载体表面进行处理、改性和优化的实验方案,该方法使载体表面的粗糙度明显提高,改善了银颗粒在载体表面的分布,提高了银颗粒的抗烧结能力。

3)载体的表面处理抑制了载体的负面效应,得到的银催化剂的EO 初期选择性显著提高。