模拟燃油脱硫中原位产生过氧化氢的影响

朱悦芸,张 肖,王 庆,马晓利,赵志西

(新疆师范大学 化学化工学院 新疆储能与光电催化材料重点实验室,新疆 乌鲁木齐 830054)

近年来,商业燃油中硫含量的容许值越来越严格[1-2],燃油脱硫成为重要的现代炼油工艺之一[3]。脱硫工艺中,加氢脱硫工艺成熟且应用广泛,但存在设备投资高、耗氢量大和操作条件苛刻等问题[4-5];并且由于噻吩类硫化物具有稳定的共轭结构,加氢脱硫工艺很难将其硫含量降低到10 mg/kg以下[6-7]。

氧化脱硫技术不仅反应条件温和,且易于将噻吩类硫化物转化为砜或亚砜产物,因此被认为是极具发展潜力的燃油脱硫方法[8-11]。在氧化脱硫过程中,催化剂的选择是决定脱硫效果的关键因素,较常用的催化剂有分子筛、活性炭、金属有机骨架材料等[12-16],其中,金属有机骨架材料因具有大的比表面积、可调的孔结构和易修饰等特性在脱硫领域广泛应用[17]。

本工作采用水热法和浸渍法制备了Pd/MIL-101(Cr)催化剂,在低温常压下,通过单因素法探究Pd 的负载量、催化剂质量、温度、异丙醇和乙腈的比例等因素对产生过氧化氢的影响,并在最佳条件下,采用含二苯并噻吩(DBT)的模拟燃油进行脱硫实验,测定原位产生过氧化氢后的脱硫率。

1 实验部分

1.1 主要试剂和仪器

Cr(NO3)3·9H2O、对苯二甲酸、N,N-二甲基甲酰胺(DMF)、Pd(CH3COO)2、DBT:分析纯,上海麦克林生化科技有限公司;乙腈、异丙醇、硼氢化钾:分析纯,天津市北联精细化学品开发有限公司;乙酸、异辛烷:分析纯,天津市致远化学试剂有限公司;无水乙醇:分析纯,天津市永晟精细化工有限公司。

D8 Advance 型X 射线衍射仪:德国Bruker 公司;752 型紫外可见分光光度计:上海菁华科技仪器有限公司;ZF-20D 型暗箱式紫外分析仪:上海宝山顾村电光仪器厂;JF-TSN-3000 型全自动硫氮测定仪:江苏江分电分析仪器有限公司;DF-101S 型集热式磁力搅拌器:常州普天仪器制造有限公司;TG20G 型离心机:盐城市凯特实验仪器有限公司。

1.2 催化剂的制备

称取1.66 g 对苯二甲酸、4.00 g 的Cr(NO3)3·9H2O 加入到装有7.5 mL 乙酸和48.0 mL 水的烧杯中,充分溶解后倒入100 mL 内衬聚四氟乙烯的不锈钢高压釜中,在220 ℃的烘箱中加热8 h 后取出;所得反应液及产物移至离心管中,离心分离,沉淀物使用DMF 和无水乙醇反复洗涤5 次;最后将试样在150 ℃真空下干燥6 h,得绿色晶体,将其研磨成粉末制得MIL-101(Cr)。

称取一定量的Pd(CH3COO)2加入到15.0 mL丙酮中搅拌至溶解后,加入一定量新制的MIL-101(Cr),在集热式磁力搅拌器中30 ℃下恒温12 h,加入DMF,再在集热式磁力搅拌器中90 ℃下恒温4 h,烘干后得到的固体物质转入含有KBH4的乙醇溶液中,在冰浴中0 ℃还原2 h,所得反应液及产物移至离心管中离心分离,沉淀物用无水乙醇洗涤5 次,然后放至真空干燥箱中60 ℃下干燥6 h,得黑色粉末状固体Pd/MIL-101(Cr)。

1.3 原位产生过氧化氢

分别将乙腈、异丙醇和Pd/MIL-101(Cr)加入到带有冷凝回流装置的圆底烧瓶中,通过单因素法考察Pd 的负载量、催化剂质量、温度、异丙醇和乙腈的比例等因素对Pd/MIL-101(Cr)原位产生过氧化氢的影响,每隔一段时间用一次性无菌注射器取上清液1 mL,用0.45 μm 有机滤头过滤。因为过氧化氢的产生大多集中于前20 min,所以取样时间为20 min。采用紫外可见分光光度计测定过氧化氢的含量,探究原位产生过氧化氢的过程。

将0.04 g 的DBT 溶解在100 mL 异辛烷中,配制成含100 mg/kg DBT 的模拟燃油。分别将20 mL 模拟燃油、乙腈、异丙醇和Pd/MIL-101(Cr)加入到带有冷凝回流装置的圆底烧瓶中,每隔一段时间用一次性无菌注射器取上清液1 mL,用0.45 μm 有机滤头过滤,采用全自动硫氮测定仪测定硫含量,根据式(1)计算模拟油样脱硫率(X),并绘制等温吸附曲线。

式中,w0为未脱硫前模拟燃油硫含量,mg/kg;wt为脱硫反应后模拟燃油硫含量,mg/kg。

2 结果与讨论

2.1 MIL-101(Cr)和Pd/MIL-101(Cr)的XRD表征结果

对MIL-101(Cr)和Pd/MIL-101(Cr)进行了XRD 分析,结果见图1。从图1 可看出,MIL-101(Cr)的衍射峰位于小角度区域(2θ<10°),这与已公布的相同MIL-101(Cr)单晶衍射数据模拟的XRD 谱图吻合较好[18]。对比五组衍射峰可知,5%Pd/MIL-101(Cr),10%Pd/MIL-101(Cr),25%Pd/MIL-101(Cr),35%Pd/MIL-101(Cr)复合材料在2θ=40.0°处的峰对应于Pd(111)晶面,在2θ=47.0°处的峰对应于Pd/MIL-101(Cr)的Pd(200)晶面,与已有报道相符[19],因此Pd 成功负载到了MIL-101(Cr)材料上。

从图1 还可以看出,当Pd 负载量(w)为5%,10%,25%时,Pd 纳米粒子的特征衍射峰强度很弱,可能的原因是:1)Pd 的负载量较低;2)Pd纳米颗粒尺寸较小,且高度分散。而经负载Pd 后的Pd/MIL-101(Cr)催化剂的特征衍射峰峰形与MIL-101 的一致,表明在负载Pd 的过程中并未破坏载体的结构,仍完整地保持了骨架的原有结构。和MIL-101(Cr)相比可以发现,随Pd 负载量的增加,MIL-101(Cr)衍射峰的相对强度减弱,原因可能是Pd 纳米颗粒进入了MIL-101(Cr)的孔道[20-21],但当负载量达到35%时,MIL-101(Cr)的衍射峰强度在小角度处锐减,说明35%Pd/MIL-101(Cr)的结构发生了坍塌。

图1 MIL-101(Cr)和Pd/MIL-101(Cr)的XRD 谱图Fig.1 XRD patterns of MIL-101(Cr) and Pd/MIL-101(Cr).

2.2 Pd 负载量对原位产生过氧化氢的影响

考察了Pd 负载量对原位产生过氧化氢的影响,结果见图2。由图2 可知,随Pd 负载量的增加,体系中原位产生过氧化氢的含量增加,当反应时间为10 min、Pd 负载量(w)为5%,10%,25%时,过氧化氢的含量分别为30.243,32.526,36.117 mg/L,因此Pd 的最佳负载量为25%(w)。

图2 Pd 负载量对原位产生过氧化氢的影响Fig.2 Effect of Pd loading amount on in situ hydrogen peroxide production.

2.3 催化剂的用量对原位产生过氧化氢的影响

考察了25%Pd/MIL-101(Cr)催化剂的用量对原位产生过氧化氢的影响,结果见图3。由图3可知,随25%Pd/MIL-101(Cr)用量的增加,体系中原位产生的过氧化氢的含量增加,当催化剂用量增加到0.15 g 后过氧化氢含量稍有下降。当反应时间为10 min、加入25%Pd/MIL-101(Cr)催化剂的用量为0.05,0.10,0.15,0.20 g 时,过氧化氢的含量分别为33.262,36.117,35.140,34.560 mg/L。因此25%Pd/MIL-101(Cr)的最佳用量为0.10 g。

图3 催化剂的用量对原位产生过氧化氢的影响Fig.3 Effect of catalyst amount on in situ hydrogen peroxide production.

2.4 反应温度对原位产生过氧化氢的影响

考察了反应温度对原位产生过氧化氢的影响,结果见图4。

图4 反应温度对原位产生过氧化氢的影响Fig.4 Effect of reaction temperature on in situ hydrogen peroxide production.

由图4 可知,在反应温度为30,40,50,60 ℃时,10 min 产生过氧化氢的含量分别为22.730,30.090,36.120,18.410 mg/L。这主要是由于温度升高,分子运动的速率加快,增加了催化剂的有效碰撞频率。根据vant Hoff 定律,反应温度升高会使相际间传质加快,使原位产生过氧化氢的含量增加[22-23]。但温度达到60 ℃时,原位产生的过氧化氢会发生部分分解[24],从而导致体系中过氧化氢的含量下降。因此,最佳反应温度为50 ℃。

2.5 V(异丙醇)∶V(乙腈)对原位产生过氧化氢的影响

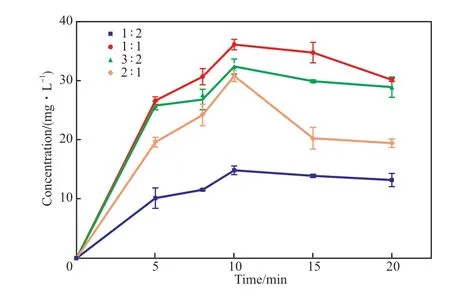

考察了V(异丙醇)∶V(乙腈)对原位产生过氧化氢的影响,结果见图5。由图5 可知,随着V(异丙醇)∶V(乙腈)的增加,体系中过氧化氢的含量先增加后减小。表明异丙醇在产生过氧化氢的过程中起到了一定的作用,最佳V(异丙醇)∶V(乙腈)=1∶1。

图5 V(异丙醇)∶V(乙腈)对原位产生过氧化氢的影响Fig.5 Effect of V(isopropyl alcohol)∶V(acetonitrile) on in situ hydrogen peroxide production.

2.6 模拟燃油对原位产生过氧化氢的影响

考察加入模拟燃油对原位产生过氧化氢的影响,结果见图6。

图6 模拟燃油对原位产生过氧化氢的影响Fig.6 Effect of simulated fuel oil on in situ hydrogen peroxide production.

从图6 可知,加入模拟燃油后,产生的过氧化氢的量在反应时间为15 min 左右时达到顶峰,比不加模拟燃油的情况延迟了5 min,过氧化氢含量为33.848 mg/L。在最佳条件下,反应前20 min 不加模拟燃油比加模拟燃油产生的过氧化氢含量偏高,这是因为加入模拟燃油后,产生的过氧化氢会不断对燃油中的硫化物进行氧化,以达到原位氧化脱硫的效果[25]。

2.7 模拟燃油的脱硫效果

采用模拟燃油进行原位氧化脱硫实验,结果见图7。从图7 可看出,在10~20 min 时间内脱硫效率最高,这与原位产生过氧化氢的含量在此期间达到顶峰的实验结果相符,从而也进一步证明原位产生过氧化氢的含量对脱硫效率有直接影响。在反应时间为40 min 时,测得硫含量为5.29 mg/kg,脱硫率达到了95.1%,实现了模拟燃油的深度脱硫。在实现模拟燃油脱硫之后,乙腈和脱硫后的燃油是互不相溶的,可以通过萃取法将两者分离;而脱硫后剩余一部分未反应的异丙醇,由于它的沸点比燃油低,所以可以通过沸点的不同进行分离。

图7 模拟燃油的脱硫效果Fig.7 Desulfurization effect of simulated fuel oil.

3 结论

1)通过水热法和浸渍法制备了Pd/MIL-101(Cr)催化剂,实现了原位产生过氧化氢,在反应温度为50 ℃、V(异丙醇)∶V(乙腈)=1∶1、25%Pd/MIL-101(Cr)用量为0.1 g 条件下反应10 min 时,过氧化氢含量可达36.117 mg/L。

2)在最佳反应条件下,加入20 mL 含100 mg/kg DBT 的模拟燃油时,原位产生的过氧化氢含量达到最大值的时间延后至15 min,过氧化氢含量为33.848 mg/L。

3)在最佳条件下,25%Pd/MIL-101(Cr)催化剂对模拟燃油脱硫率可达到95.1%,实现了模拟燃油的深度脱硫。