Y 型固定阀塔板流体力学性能的研究

秦晓荣,赵 培,孙 浩

(华东理工大学 化工学院,上海 200237)

石油化工产品的分离提纯离不开塔设备[1]。塔设备是最核心也是耗能最高的设备之一[2]。通过对塔内件进行简单改造(如塔板的改造、降液管改造,出口堰的改造等),从而提高全塔效率,既可以解决现有装置所要求的处理量大和节能改造的难题,也满足国家绿色生产发展的政策[3-6]。传统筛孔型塔板由于本身并没有气液分离装置,如果气速过高则会在气相中夹带一些液滴,从而使雾沫夹带严重;气速过低又会出现漏液[7],影响塔板的正常操作[8]。还有一些浮阀塔板因浮阀会随着气相负荷的改变而上下浮动,尤其在处理黏稠、易堵塞物系时,会造成严重磨损、堵塞甚至脱落,从而使塔板操作不稳定、不可控因素增多,分离效率大大降低,同时停工保养维修所带来的经济损失太大[9]。传统的塔设备已经不能满足生产要求,为了提高处理量而单纯的扩大板式塔体积,不仅空间利用率低,且投资高,不可取[10-11]。因此,通过简单的对固定阀塔板的阀型进行改造,从而开发一种高性能、高效率的固定阀塔板,解决工业生产上存在的问题,是当下应该努力研究的方向。本课题组在筛孔型塔板和浮阀型塔板的基础上,对一种固定阀塔板进行流体力学的分析。该固定阀由塔板直接冲压而成,避免了浮阀上下浮动而脱落的缺点。该固定阀上方的圆形阀盖,对液相有一定的支撑作用,因此也不像筛孔型塔板那样存在严重的漏液。通过冷模实验,研究了该塔板的流体力学性能。皮耀等[12]对不同开孔率的导向固定阀塔板进行研究,实验结果表明,大开孔率时,塔板效率在90%以上;王良华等[13]对非均匀开孔率的复合塔板也进行了研究,实验结果表明,开孔率对流体力学性能也有较大影响。

本工作研究了三种开孔率的Y型固定阀塔板,并对塔板性能进行比较,对板上液体的流动和传质状况进行研究,可以更深入的了解该固定阀塔板的性能。通过在企业冷模塔中进行中试,具有工程放大的意义,同时也为今后固定阀塔板的结构优化和设计提供思路和参考。

1 实验部分

1.1 实验装置与流程

所用冷模塔的直径1.2 m、板间距450 mm,内置五层塔板。最上面一层为雾沫捕集板,与之连接的是雾沫夹带收集桶。下面四层塔板均为实验塔板,且在第3 块(自上而下依次为第1,2,3,4,5 块塔板)塔板上下装有压力传感器,通过仪表盘可直接读取压力降。漏液由漏液收集桶进行收集。

该实验物系为空气-水,液相通过离心泵传输到第2 块塔板上方,并从塔板溢流堰流入降液管,再流经下一层塔板,最后流入塔釜的液相通过循环进入储液槽。液流强度可通过调节水泵变频器来实现,空气是由风机直接在大气中吸入,通过塔釜的升气管将气体均布,从阀孔吹入上层塔板,最终从塔顶部放空,风量大小可通过调节风机频率来实现。在进气管道某一位置处固定有毕托管,通过读取与之连接的U 型管压差计读数,再通过Bernoulli 方程来计算管内风速。实验参数及各塔板参数见表1。

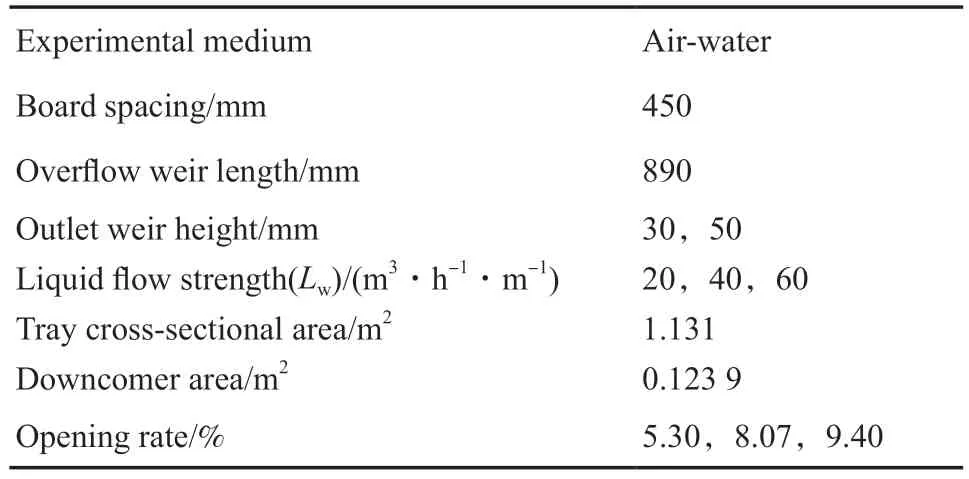

表1 流体力学实验主要参数Table 1 Main parameters of hydrodynamics experiment

1.2 塔板结构

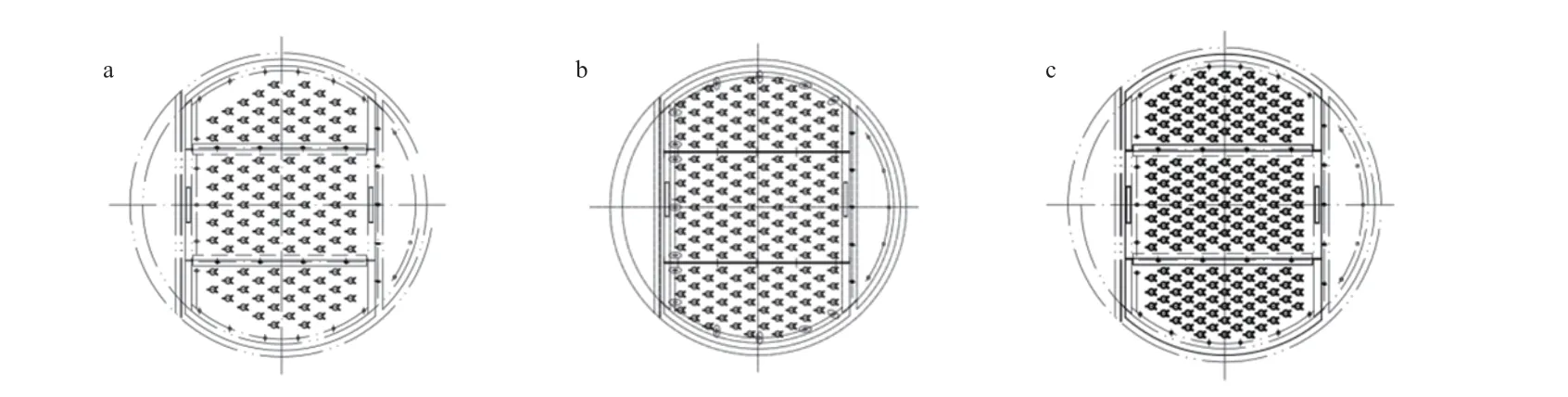

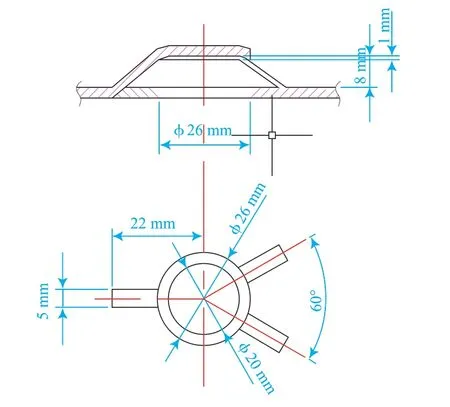

图1 为三种开孔率的Y 型固定阀塔板。图2为Y 型固定阀的结构。

图1 Y 型固定阀塔板Fig.1 Y-type fixed valve tray.

图2 Y 型固定阀结构Fig.2 Structure of Y-type fixed valve.

2 结果与讨论

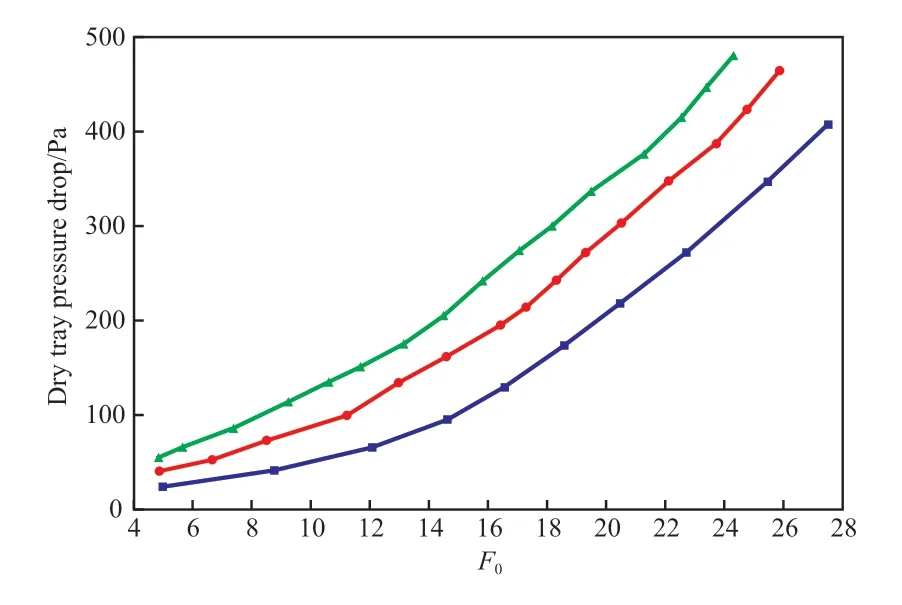

2.1 开孔率对干板压降的影响

干板压降是指在无液相的条件下气体流经塔板时所产生的阻力损失。图3 为不同塔板的干板压降随阀孔动能因子(F0)的变化曲线。由图3 可知,三种不同开孔率的塔板的干板压降由大到小顺序为:9.40%Y 型固定阀塔板>8.07%Y 型固定阀塔板>5.30%Y 型固定阀塔板。三种塔板的干板压降与F0成正比,都随F0的增加而增大。当开孔率较小时,干板压降也小。由于气体通过Y 型固定阀塔板时,每个阀孔上方有圆形阀盖,当气体经过升气孔时先接触上方的圆形阀盖,气体受阀盖阻挡而产生能量损失,部分气体垂直于升气孔喷出,相邻固定阀间存在对吹现象。在F0一定时,对于小开孔率的塔板,固定阀数量较少,孔间距较大,气体经过阀盖造成的阀间对冲现象也会减弱,因此干板压降较低。

图3 三种开孔率塔板的干板压降Fig.3 Dry tray pressure drop under three opening rates.

2.2 开孔率对湿板压降的影响

湿板压降是指当塔板存在液相负荷时,气相通过塔板产生的能量损失。湿板压降主要由干板压降、液层阻力及液相表面张力构成。图4 为三种开孔率下的湿板压降。由图4 可知,在液流强度及堰高一定的情况下,三种塔板的湿板压降与F0成正比,当F0增加时,气相通过阀孔的干板压降值增大,相应的湿板压降也会增加。不同开孔率的Y型固定阀塔板的湿板压降由大到小顺序为:9.4%Y型固定阀塔板>8.07%Y 型固定阀塔板>5.3%Y 型固定阀塔板,即开孔率越大,湿板压降越大;原因在于开孔率较大的Y 型固定阀塔板,阀间距较小,在有液相存在时,相邻阀孔间的对冲更明显,造成更多的能量损失,因此9.4%Y 型固定阀塔板表现出最大的湿板压降。当其他条件一定时,随着液流强度的增加,单位时间流过塔板单位体积的液相流量增加,板上液层高度增加,气相在穿过液层时的阻力损失也会增加,从而导致湿板压降的增加;当堰高增大时,板上液层厚度增加,液相在板上的停留时间也延长,气相穿过液层时阻力增加,湿板压降增加。

图4 三种开孔率下的湿板压降Fig.4 Wet tray pressure drop under three opening rates.

2.3 不同塔板结构对雾沫夹带和漏液的影响

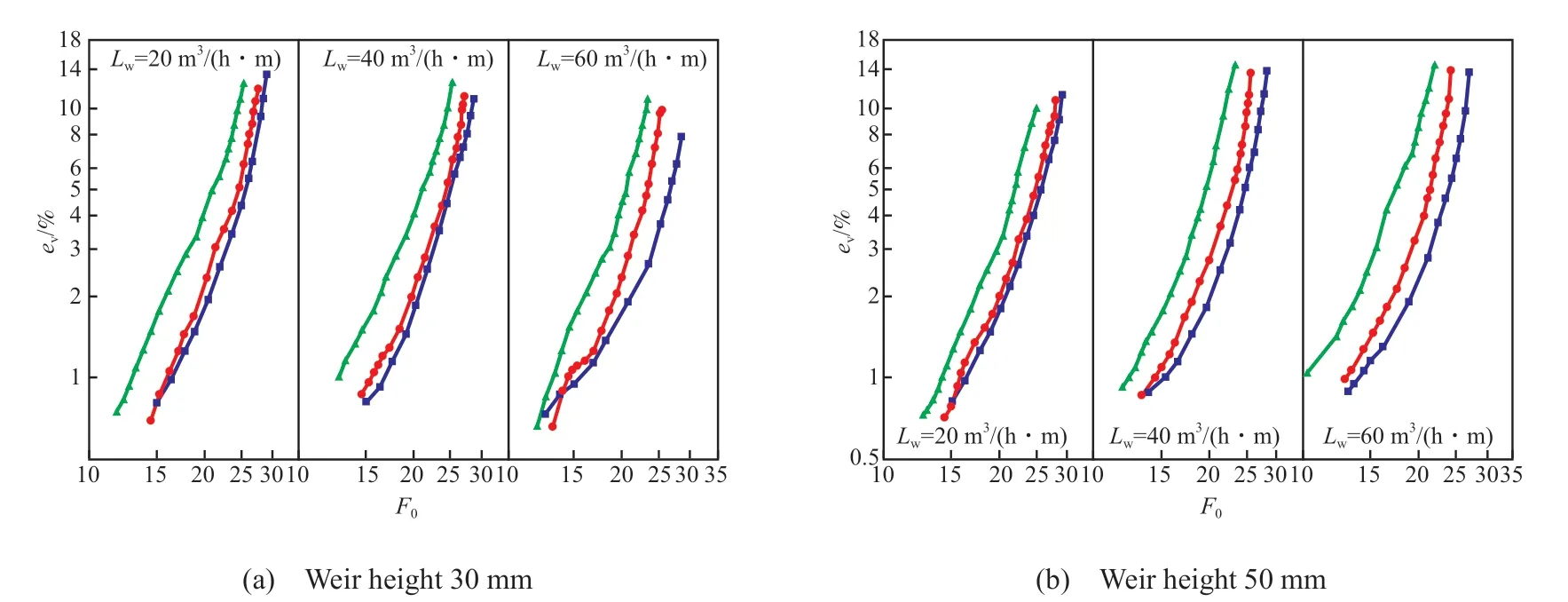

图5 为三种开孔率下的雾沫夹带率。

由图5 可知,三种不同开孔率的塔板,雾沫夹带率均随F0的增加而增加。在液流强度和堰高等条件一定时,开孔率较大的Y 型固定阀塔板,雾沫夹带率较大。原因在于当F0一样时,开孔率较大的塔板上方气相有足够的动能挟带更多的雾沫夹带量,且部分回落的大液滴又被气相重新吹到上一层塔板的量也相应增加,总体使得大开孔率下的雾沫夹带量更多。当堰高不变时,气速在较小的工况下,液流强度在40 m3/(h·m)的雾沫夹带率比液流强度20 m3/(h·m)的要低一点,因为液流强度较低时,板上液层较薄,气相更容易被裹挟到上层塔板,当气相增大后,由于板上流过的液相流量有限,因此表现为液流强度20 m3/(h·m)时雾沫夹带率减小,小于40 m3/(h·m)时的雾沫夹带率。当液流强度一定时,随着堰高的增加,板上的液层厚度增加,且停留时间延长,气相可以裹挟更多的液相进入上层塔板,另一方面,由于板间距固定不变,堰高增加后,在气相流量比较大时,更容易因为弹溅而到上层塔板,所有因素使得该塔板在堰高较高时,表现出高的雾沫夹带率。

图5 三种开孔率下的雾沫夹带率Fig.5 Entrainment rate(ev) under three opening rates.

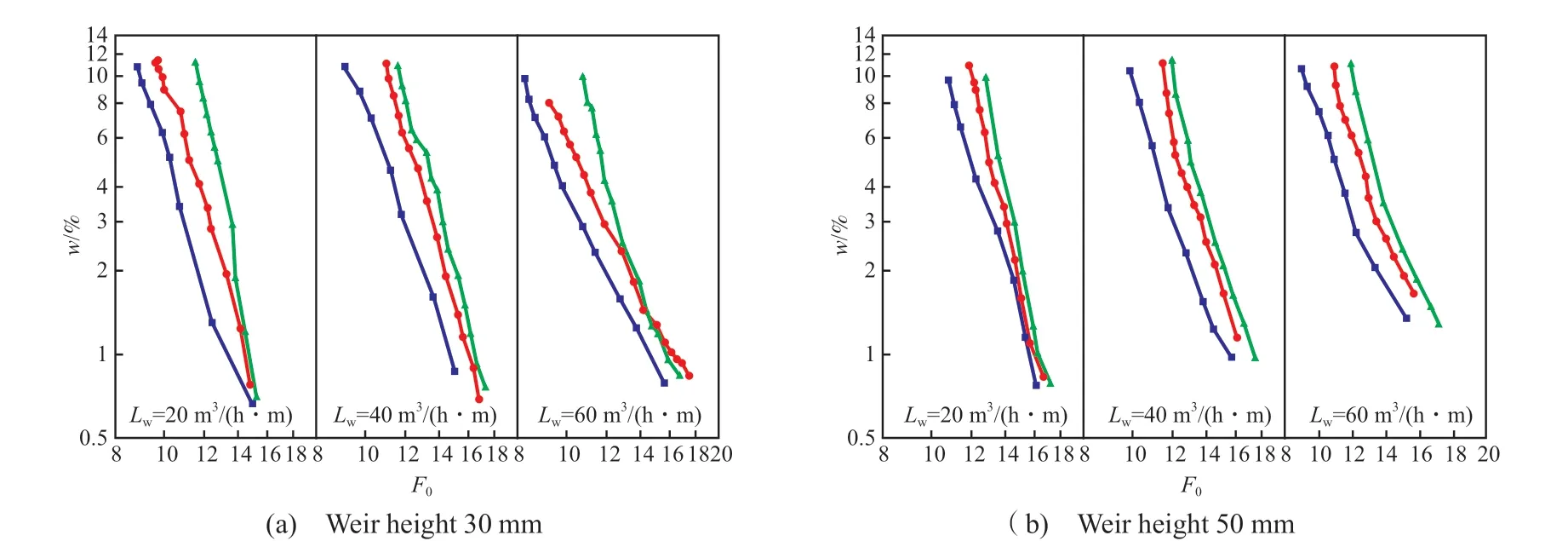

图6 为不同塔板的漏液率。由图6 可知,三种塔板的漏液率均随F0的增加而降低,且开孔率较大的Y 型固定阀塔板,漏液率较高。在F0达到某一值时,在双对数坐标系下,三种开孔率塔板的漏液率基本趋于一致。这是因为在该气速下,塔板上方的液体已完全被气体推动,基本呈直线下降趋势。当堰高一定时,随着液流强度的增加,漏液率应该也相应增加,但实验结果表明,液流强度60 m3/(h·m)下的漏液率比40 m3/(h·m)的时候稍低一些,这是由于漏液量和进液量比值的变化引起的,漏液率与两者的变化有关。当液流强度一定时,随着堰高的增加,板上液层变厚,持液量增加使得所有孔的受液量增加,从而导致漏液率增加。

图6 不同塔板的漏液率Fig.6 Leakage rate(w) of different trays.

3 实验数据的关联式拟合

3.1 塔板干板压降关联式拟合

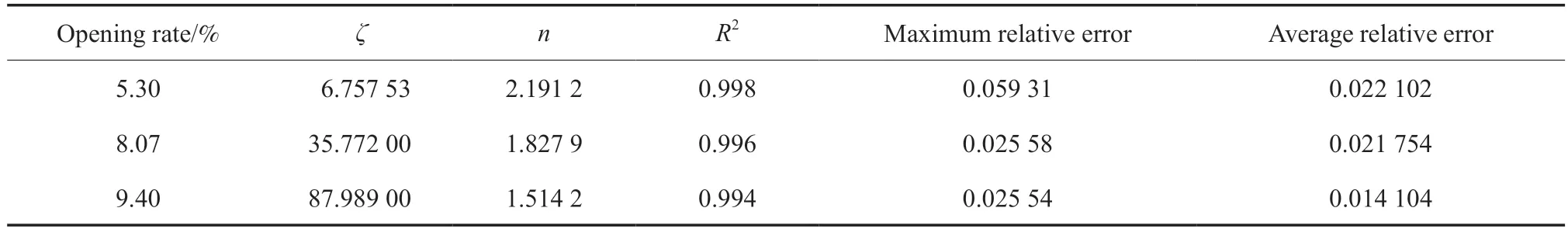

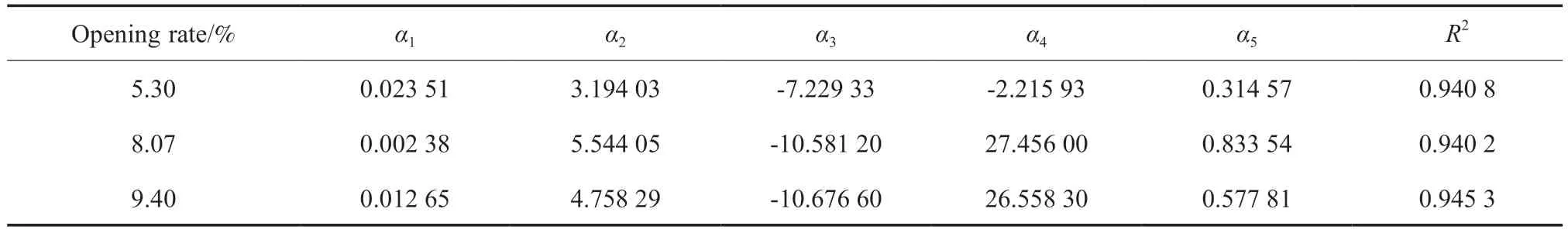

当液流强度为0 时,气体经过筛孔或板上各部件时所造成的能量损失称为干板压降。干板压降的大小反应了整个塔的结构是否合理,数值的大小主要和气相F0有关,本工作通过经验式对干板压降的数据进行了关联,相关参数见表2。

表2 干板压降关联式系数Table 2 Coefficient of dry plate pressure drop correlation

3.2 塔板湿板压降关联式拟合

上文已经指出,湿板压降主要由三部分组成,其中干板压降前面已经拟合,表面张力在实际过程中造成的能量损失较小(忽略)。因此,只需将液层压降中的充气因子进行拟合即可,相关参数见表3。

表3 湿板压降关联式系数及实验误差Table 3 Coefficient of wet plate pressure drop correlation and experimental error

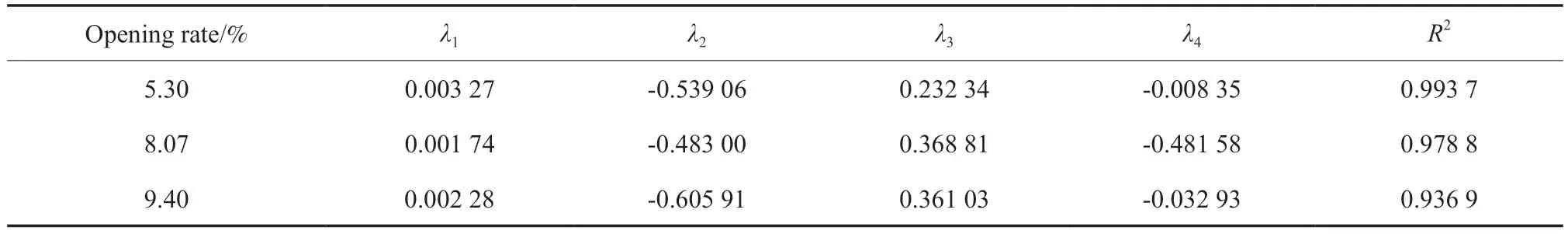

3.3 塔板雾沫夹带关联式拟合

雾沫夹带指当气速达到某一特定值时,气相会将部分液体夹带到上面一层塔板,雾沫夹带率的大小会对塔板效率产生影响。雾沫夹带量的大小与阀孔气速、堰高、液流强度等因素有关。表4 为雾沫夹带率拟合式的相关参数。

表4 雾沫夹带关联式系数Table 4 Coefficient of entrainment correlation

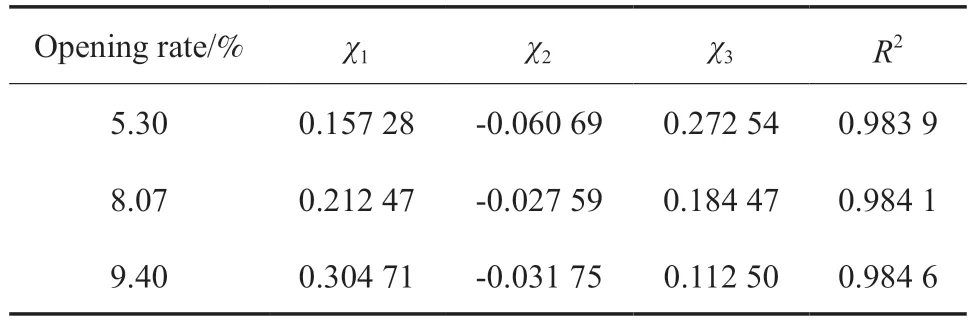

3.4 塔板漏液关联式拟合

在正常操作时,若气速过小难以支撑液体而使部分液体从上层塔板漏到下层塔板的现象称为漏液。漏液量的多少决定了塔板的操作下限,主要与阀孔气速、堰高和阀的高度等因素有关。漏液点孔速拟合式中相关参数见表5。

表5 漏液关联式系数Table 5 Coefficient of leakage correlation

4 结论

1)5.30%开孔率Y 型固定阀塔板的干板压降、湿板压降均比8.07%,9.4%开孔率的Y 型固定阀塔板小。

2)5.30%开孔率Y 型固定阀塔板的雾沫夹带率要比8.07%和9.40%开孔率的Y 型固定阀塔板小很多,小开孔率有利于减小雾沫夹带的产生。

3)5.30%开孔率Y 型固定阀塔板的漏液率要小于其他两种开孔率的Y 型固定阀塔板,开孔率较大,正常操作范围减小。

4)由此得出Y 型固定阀塔板符合一般固定阀塔板的流体力学规律,由于具有特殊的阀体结构,在减少雾沫夹带方面起到了很大的作用,对液流产生的推动和导流作用使得漏液率也明显降低。将该结构与实验数据进行拟合,为今后石油化工领域对物系的分离提供思路和参考。