钙钛矿太阳能电池大面积组件制备的研究进展

宋京华

(中国石化 北京化工研究院,北京 100013)

钙钛矿太阳能电池(PSC)因生产成本低、原料储量丰富、器件光电转换效率(PCE)高,自诞生之日起发展迅速,目前实验室制备的电池器件最高认证效率高达25.5%[1]。据估算,PSC 的发电成本将有望低于核能、风能、水利、天然气、煤等现行发电方式,更远低于目前广泛使用的商业化晶硅太阳能电池[2],PSC 已成为太阳能电池领域的研究热点。

制约PSC 商业化推广使用的问题在于电池器件的大面积化和稳定性。PSC 实验室器件(面积小于1 cm2)的PCE 较高(超过20%),但电池器件面积放大后(面积大于10 cm2)的PCE 大幅下降(降至10%)[3];PSC 器件的寿命约上千小时[4],远低于商业化的晶硅太阳能电池,稳定性也亟待提高。为得到兼具高效率与高稳定性的大面积PSC,需分析PSC 的组成与结构,对构成PSC 的材料成分、内部各个功能层的制备方式以及功能层间的连接方式进行合理选择,是得到效率高且稳定性高的大面积PSC 的关键。

本文介绍了适用于PSC 流水线生产的大面积组件结构,以及组件中各个功能层所需的材料及其制备方法,并结合稳定性因素考量对上述材料和方法的优缺点进行比较,以期为未来钙钛矿太阳能电池的实际生产提供思路。

1 PSC 器件的结构与工作原理

1.1 染料敏化太阳能电池到PSC 的演变过程

钙钛矿一词一般用于指代拥有ABX3型晶体结构的化合物[5]。PSC 因电池的光电转换层采用了钙钛矿结构材料而得名[6]。

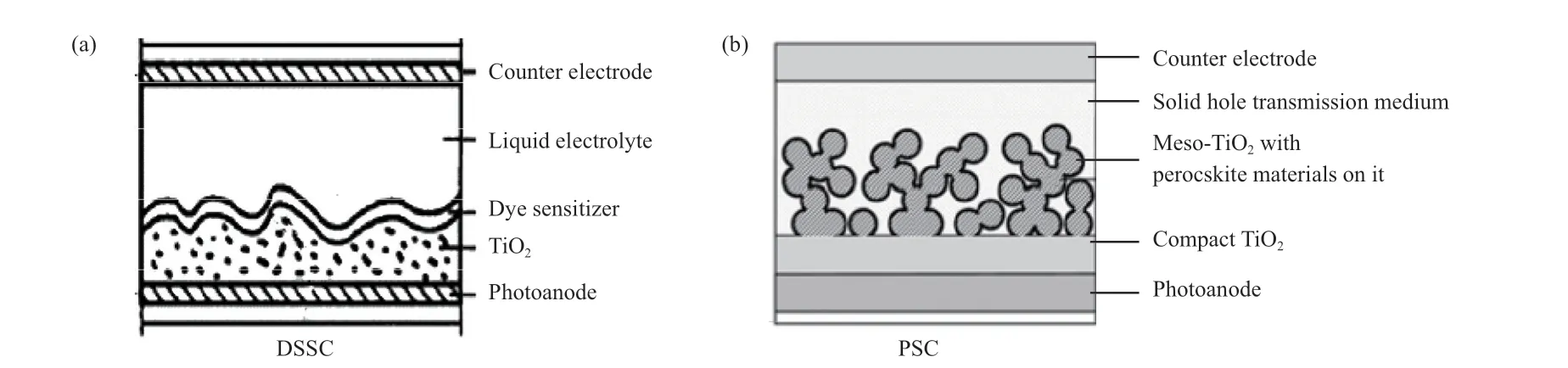

PSC 是由染料敏化太阳能电池(DSSC)演变而来,DSSC 的结构如图1(a)[7]所示。由图1(a)可见,由下到上依次是进光的透明电极、作为电子传输层的TiO2多孔薄膜与附着在薄膜上起光电转换作用的染料敏化剂、电解质液及背电极。Kojima等[8]将钙钛矿材料(MA)PbBr3与(MA)PbI3(MA 为甲胺(CH3NH3))作为敏化剂。Kim 等[9]将DSSC 的电解质液换为固态空穴传输介质spiro-OMeTAD(2,2',7,7'-四(N,N-二对甲氧基苯胺)-9,97'-螺二芴),保留TiO2多孔薄膜的基础上引入了致密TiO2薄膜层结构。Lee 等[10]在上述基础上对TiO2多孔薄膜的结构进行改进,从可以传输电子的TiO2多孔薄膜形态演进到仅起支撑作用的绝缘Al2O3骨架。经过一系列演变形成了图1(b)中PSC 的早期结构[11],并在此基础上发展为现在常见的介观结构和平板结构。

图1 DSSC(a)[7]到初期PSC(b)[10]的结构演变过程示意图Fig.1 Diagram of structure evolution process from DSSC(a)[7] to the early-stage PSC(b)[10].

1.2 PSC 器件的结构与工作原理

PSC 器件的基本结构如图2 所示[12]。由图2可见,钙钛矿材料构成的光活性层(即光电转换层)位于中间,上下紧邻空穴传输层(HTL)和电子传输层(ETL),这两个载流子传输层外侧又各自接出电极。通常两个电极分别为由透明导电氧化物FTO(掺杂氟的SnO2)或ITO(90%(w)的In2O3和10%(w)的SnO2)充当的透明电极和由Au或Ag 等贵金属制备的背电极(即图2 中的Metal electrode)。按是否含有介孔层将PSC 分为介孔正向电池(即图2 中的Mesoporous n-i-p)和平面电池;而平面电池按ETL 与HTL 相对于透明电极的位置分为平面正向电池(即图2 中的Planar n-i-p,ETL 紧邻透明电极)与平面反向电池(即图2 中的planar p-i-n,HTL 靠近透明电极)[13]。由于介孔正向电池中的介孔层生产工艺复杂[14],同时典型的介孔层材料TiO2在长期紫外光照环境中会导致钙钛矿光活性层发生分解[15],大面积PSC 器件的结构应首选平面电池结构[16]。

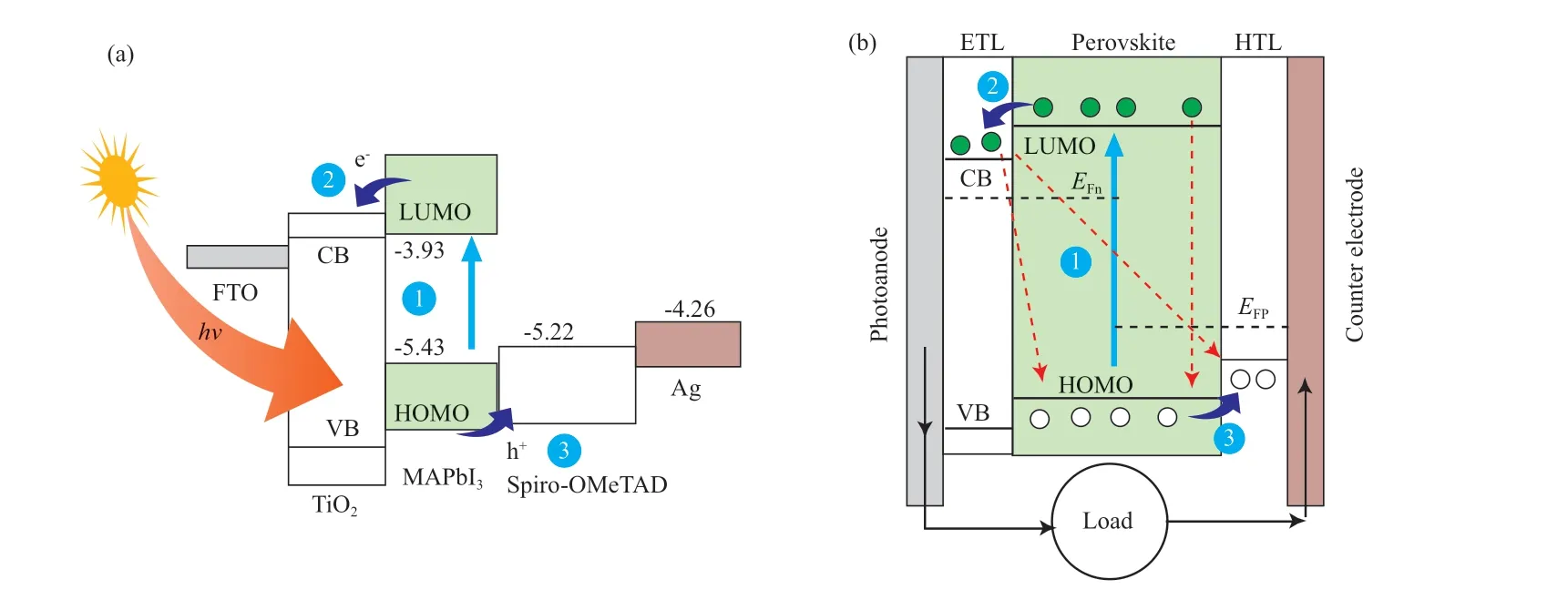

以平面正向电池为例,PSC 器件的工作原理如图3 所示[17]。由图3 可见,太阳光透过透明电极(正结构中透明电极在外电路中是阳极,故图3中用光阳极代表)和紧邻的ETL 打在光活性层上,并在光活性层中发生光子到激子(由电子与空穴组成)的转变;光活性层材料(MA)PbI3激子束缚能较小,光生激子快速弛豫、分离成为自由的电荷与空穴。因(MA)PbI3与ETL 材料TiO2和HTL 材料spiro-OMeTAD 存在能极差,分离的自由电荷和空穴分别注入相应载流子传输层的导带与价带,并进一步被与载流子传输层相邻的外部电极收集。当连接外电路负载时,整个PSC 器件在光照下产生电流。图3(b)中的红色箭头代表分离的自由电荷与空穴的复合,这是电池能量转换效率存在理论极限的原因之一。

图3 PSC 的工作原理示意图[17]Fig.3 Diagram of PSC working principle[17].

1.3 PSC 器件的串联连接

单一器件PSC较晶硅太阳能电池或以碲化镉、铜铟镓硒为代表的第二代太阳能电池难在大面积下保持高PCE,单一器件PSC 的PCE 随器件面积的增加急剧衰退[3]。而太阳能电池的大面积是保证高功率输出的关键,因此,需要将多个小面积的PSC 器件进行串联或并联,保证高PCE 的前提下获得高功率的大面积太阳能电池组件[18]。

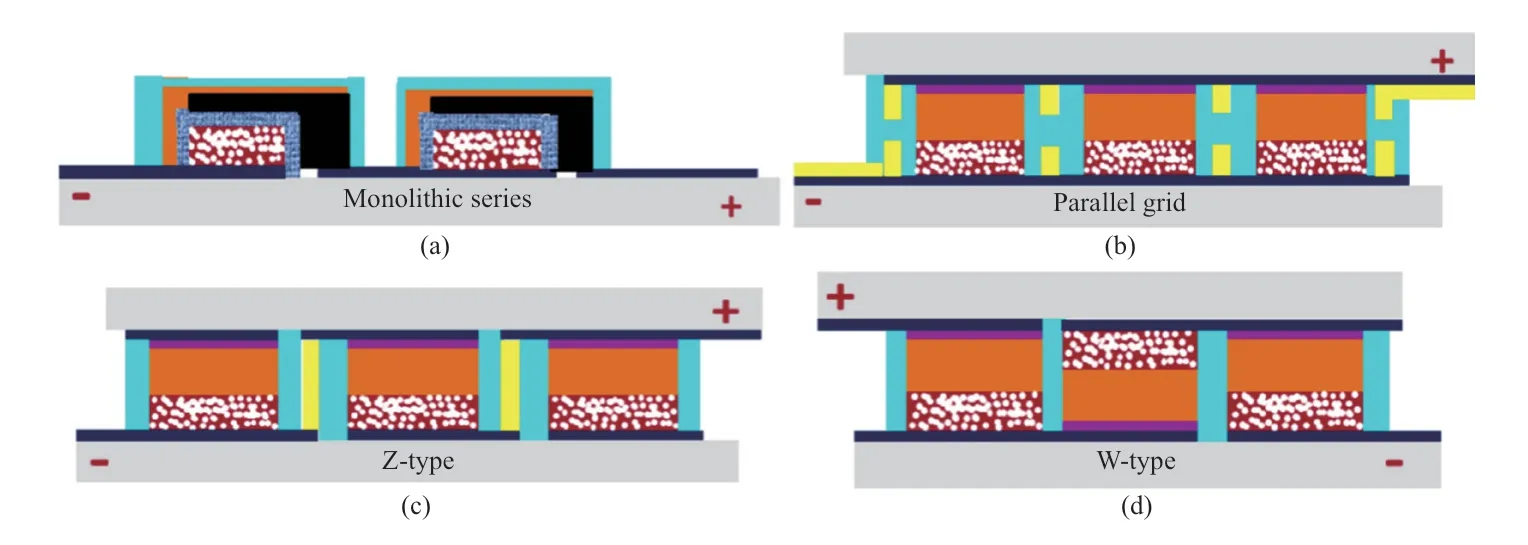

多个PSC 器件间的连接方式继承了DSSC 器件间的连接方式[18-20]。图4(a)、(c)和(d)分别代表多个电池器件间的不同串联连接方式,图4(b)代表并联连接[19]。图4(b)、(c)和(d)代表的连接方式对于PSC 均存在缺点[20],实际应用中多个PSC 器件的连接方式以图4(a)代表的S 型串联为主[3,20-22]。串联连接组件的短路电流与其中各器件的短路电流一致,总开路电压是各器件电压的加和。

图4 DSSC 中多器件之间的串、并联连接方式[19]Fig.4 Serial and parallel connection between multiple devices in DSSC[19].

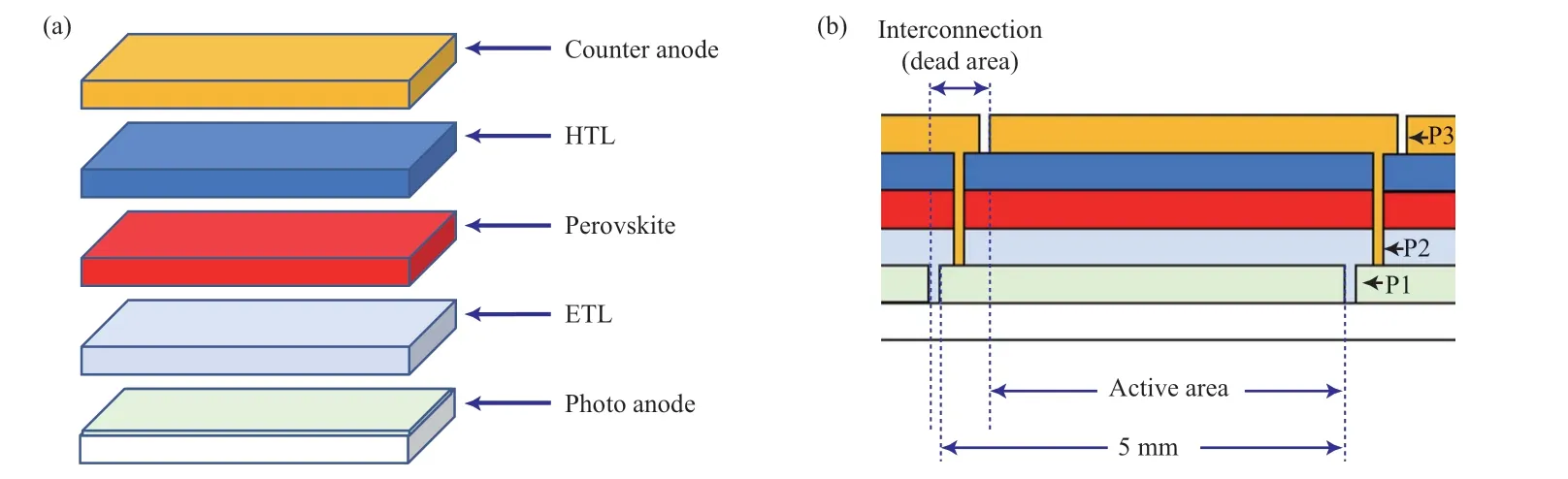

为实现多个小面积PSC 器件的S 型串联需要进行如图5 所示的三次光刻[21],分别针对透明电极,由ETL、钙钛矿光活性层和HTL 组成的核心层,以及背电极,在图5 中依次记作P1、P2 和P3。P1、P2 和P3 需选用不同波段的刻蚀光,在PSC组件的制备过程中与每层材料的制备穿插进行:首先对透明电极进行P1 光刻制备核心层,再对核心层整体进行P2 光刻制备背电极,并对背电极进行P3 光刻。合理配置P1、P2 和P3 三次光刻的相对位置,可提高PSC 组件内部的连接效率,增大组件整体的输出功率。

图5 用于PSC 组件形成内部串联的三次光刻示意图[21]Fig.5 Diagram of three-stage photoetch for forming internal series connection of PSC components[21].

2 PSC 组件的分层制备

2.1 PSC 的光活性层及其制备

以平面正向电池为例,通过在包含透明电极的衬底上先后沉积ETL、钙钛矿光活性层、HTL 和背电极得到PSC 组件[23]。钙钛矿光活性层为PSC组件的核心,是实现光能(光子)转化为电能(包含电子和空穴的自由载流子)的功能层,其余功能层都是为了最大化利用光活性层的功能而设计的。最典型的光活性层材料为(MA)PbI3。通常用于光活性层、化学式为ABX3的钙钛矿材料的A 位阳离子以甲胺离子、甲脒离子为主,可以对二者进行互混,也可以对它们进行铯离子等无机离子的掺杂;B 位阳离子一般为铅离子;X 位阴离子一般基于氯、溴、碘三种卤族元素,以碘离子为主,可以进行溴离子及氯离子的掺杂。A、B 以及X 位不同离子的选取影响钙钛矿材料的晶格、带隙等微观参数,宏观上表现为钙钛矿材料的稳定性、光吸收能谱等性质的变化,对PSC 器件整体的稳定性、表面颜色以及PCE 等性能造成影响[24]。因此,需要对钙钛矿材料进行不同配比成分的掺杂实验[21,25],以获得具有更高PCE、更优稳定性的光活性层。

钙钛矿光活性层的制备工艺繁多,一般可分为溶液制备法(湿法)和气相沉积法(干法)。对比发现,采用湿法制备光活性层的PSC 器件的PCE较高[26],湿法制备优于干法。湿法制备按选用技术又分为旋涂法、刮刀法和狭缝涂布法等。旋涂法因成本低、操作方便广泛应用于实验室的小面积PSC 器件;而对于大面积钙钛矿光活性层的制备,狭缝涂布法拥有其他湿法所不具备的突出优点(可连续生产、材料利用率高等)[27]。结合其他文献总结[14,28],可以预测狭缝涂布法将会成为最适宜大面积PSC 组件及PSC 的工业批量化流水线中钙钛矿光活性层的制备技术。

采用狭缝涂布法制备钙钛矿光活性层,首先将钙钛矿前驱液(将金属卤化物与有机胺盐或卤化铯按一定比例溶于极性溶剂(一般包括二甲基甲酰胺、二甲基亚砜(DMSO)、γ-丁内酯与N-甲基吡咯烷酮)中配制成的溶液)存储在储液泵中,通过控制系统将前驱液均匀地从狭缝涂布头中连续挤压至基底上,配合以加热、辐射等涂布辅助工艺[29],形成连续、均匀的钙钛矿光活性层。调试钙钛矿材料所需原料的成分与配比、选择合适的极性溶剂以得到效果更好的前驱液,结合恰当的辅助涂布工艺,是通过狭缝涂布法制备钙钛矿光活性层的关键[30]。

2.2 PSC 的载流子传输层及其制备

PSC 的载流子传输层包含ETL 和HTL 两个功能层。这两个功能层通过各自与钙钛矿光活性层的能极差分别将光活性层中由光子转化出的自由电子和空穴传递到外电极以便收集利用[31]。因此,与钙钛矿光活性层的能级匹配性是选择传输层材料的关键。

ETL 和HTL 所选用的材料,称为电子传输材料(ETM)和空穴传输材料(HTM)。对于正结构的小面积PSC 器件,它的ETM 一般沿用DSSC 中最常用的ETM-TiO2,HTM 多选用加入Li-TFSI、t-BP 等可增强空穴迁移能力的添加剂的Spiro-OMeTAD[12]。但TiO2的电子迁移率较低,所需制备温度高,生产功耗大[32];而Spiro-OMeTAD的价格昂贵、热稳定性差;添加剂Li-TFSI 易潮解、t-BP 对钙钛矿材料具有腐蚀性[33]。因此,需要寻找新型载流子传输材料供PSC 的工业批量化流水线生产使用。

2.2.1 PSC 的ETM 及其制备

常见的代替TiO2作为ETM 的无机材料有ZnO和SnO2。ZnO 的电子迁移率高[34]、制备温度低,但它对常用的钙钛矿材料(MA)PbI3存在一定的腐蚀作用[35],且制备的PSC 器件PCE 偏低[15];而SnO2则拥有高稳定性、高电子迁移率、低制备温度与合适的能级,制备的PSC 器件也拥有相对较高的效率[31]。因此,SnO2将是用于大面积PSC 组件及PSC 的工业批量化流水线生产的理想ETM。

文献[34]还提到了可用作ETM 的有机材料PC61BM,它是富勒烯(C60)的衍生物。由于湿法制备光活性层中用到的DMSO 等有机溶剂对C60及其衍生物均具有一定的溶解性,这些用作ETM的有机材料多用于图2 中的平面反向电池结构[15],但平面反向电池相对于平面正向电池PCE 较低、同时短路电流密度较小[36]。因此,大面积PSC 组件及PSC 的工业批量化流水线生产当前应选用平面正向电池结构。

对于TiO2、SnO2这类无机氧化物,采用真空蒸镀或溅射技术制备的薄膜较化学水浴法、旋涂法等溶液法更为致密,性质更好[37]。因此,在大面积PSC 组件及PSC 的工业批量化流水线生产过程中,应选用真空蒸镀或溅射技术制备SnO2ETL。兼容工业化“卷对卷”工艺、可先后蒸镀不同成分薄膜的真空多源蒸镀技术[25]是未来蒸镀技术的发展方向之一。应用真空多源蒸镀技术不仅可制备SnO2ETL,通过切换蒸发源还可制备其他需要蒸镀的功能层。

2.2.2 PSC 的HTM 及其制备

PSC 中的HTM 按属性分为有机材料和无机材料。有机材料按照分子量可进一步分为有机聚合物材料和有机小分子材料[38]。相对于有机聚合物材料,有机小分子材料具有自身结构确定、器件性能重复性好的优势[39];而相对于无机材料,有机小分子材料具有电池器件短路电流大、传输层内部载流子复合率小的优势[38]。因此,有机小分子材料在平板正结构PSC 的HTL 中应用更加广泛。按照内部结构,可将有机小分子材料分为含三苯胺结构小分子、含噻吩结构小分子以及金属络合物小分子材料[12]。最常用的Spiro-OMeTAD 属于含三苯胺结构的有机小分子HTM。

Spiro-OMeTAD 作为HTM 需要加入Li-TFSI、t-BP 等可以增强空穴迁移能力的添加剂,是由三苯胺结构的较大分子间距造成材料的空穴传输率较低导致的[40],而含噻吩结构小分子和金属络合物小分子可以避免这一缺点。金属络合物小分子较含噻吩结构小分子具有更高的空穴传输率和热稳定性[12],这一属类中较多用作HTM 的是酞菁铜(CuPc)[41]。相对于Spiro-OMeTAD,CuPc 具有更高的器件稳定性和更低的成本,可采用结晶性好、成膜均匀的真空蒸镀法进行制备[41-43]。采用CuPc 作为HTL 的PSC 器件的PCE 相对于Spiro-OMeTAD 仍存在一定差距,但CuPc 更有望用于PSC 的工业批量化流水线生产。

2.3 PSC 的电极层及其制备

PSC 的电极层包括进光用的透明电极和背电极。透明电极一般选用透明导电氧化物FTO 或者ITO 通过溅射法沉积在透明的基板上,连同基板一起作为整个电池的衬底[44]。背电极材料在单电池器件中多选用导电性好的贵金属,如Au 或Ag[45],为控制成本,也会使用金属Cu 或Al[32]替代。但大面积PSC 组件中存在背电极材料与光活性层中钙钛矿材料的接触,上述材料中的Au、Ag 和Al会破坏钙钛矿材料的稳定性,Cu 因易氧化和吸水导致制备过程复杂[46]。由碳浆制备的碳电极可以很好地解决上述问题。碳浆由碳材料、黏结剂与有机载体构成[47],生产成本低;碳电极的制备可利用溶液法在低温下完成,过程简单;得到的器件稳定性高[48]。因此,利用狭缝涂布技术制备的碳电极是大面积PSC 组件及PSC 的工业批量化流水线生产的首选。

3 PSC 成品组件的封装与流水线生产

商业化的PSC成品需要对电池本体进行封装,以保证电池内在材料的稳定性(抗腐蚀、防分解)与外在结构的稳定性(避免撞击破坏),同时防止内部的有害物质泄露(如Pb 离子)[49]。PSC 的外封装模式主要有两种,紫外固化封装和真空层压封装[50]。光活性层中的钙钛矿材料本身热稳定性差,能在低温下进行的紫外固化封装更适用于PSC[51]。PSC 的紫外固化封装方式可采用环氧树脂胶粘上下两片玻璃基板之间的电池边缘,内部空隙由聚乙烯吡咯烷酮(PVP)填充。环氧树脂的四周点胶式胶粘避免了黄化[52],而PVP 的填充可避免环氧树脂与钙钛矿材料反应[53],增强了电池内部的防腐蚀性[54]。

经过封装的PSC 组件还需经过密封[20]、引出导线[53-55]等才能进入最终的测试阶段。将穿插着三次光刻的各功能层分层制备与组件封装、密封以及引出导线等后续处理结合在一起,可以构成PSC的工业生产流水线[55]。

4 结语

PSC 因高PCE、低成本成为太阳能电池领域的研究热点,但它的商业成品的工业批量化流水线生产面临面积放大以及稳定性等难题。介绍了适用PSC 流水线生产的大面积组件的结构,以及各个功能层中所需的材料及其制备方法,并兼具了稳定性因素考量。组件的内部S 型串联连接、由真空蒸镀法制备的SnO2和CuPc 分别作为ETL 和HTL的平面正向电池结构、狭缝涂布法制备的钙钛矿光活性层和碳电极、紫外固化方式进行的外封装,共同构成了可能实现工业批量化流水线生产的大面积PSC 组件。希望能在不远的将来,大面积PSC 组件商业成品能够真正地实现工业化的流水线生产。