铅锌渣复合胶凝材料在矿山膏体充填中的应用研究

陈 青,张 贤

(云南驰宏锌锗股份有限公司,云南 曲靖 655000)

0 引 言

铅锌渣是有色铅锌矿物在冶炼过程中产生的废渣。2020年我国铅产量和锌产量分别为644万t和643万t,同比增长9.4%和2.7%,由此产生的铅锌废渣达数千万吨,长期堆存不仅占用土地,造成资源浪费,还会对环境造成污染[1-4]。随着国家“双碳”政策的推进和环保要求日趋严格,如何实现铅锌废渣的减量化、资源化、无害化处置成为未来热点和主要研究方向,国内外许多学者也进行了大量的研究。冶炼铅锌炉渣一般都含有大量具有潜在胶凝活性的玻璃体[5-16],但其碱性氧化物相比其他冶金废渣较低,因此胶凝活性偏低,利用其开发胶凝材料的难度较大[4]。目前国内外针对铅锌渣胶凝活性的开发主要采用先机械激发后化学激发的激发方式。赵启亮等[6]将铅锌渣与激发剂组合制备胶凝材料,表明适宜的激发剂可以改善铅锌渣的胶凝活性。史采星等[7]、薛杉杉等[8]通过实验室试验证明以铅锌渣制备的胶凝材料在尾矿充填领域可以达到比水泥更好的固化性能,为铅锌渣的大量资源化利用提供了借鉴,但都未实现真正的工业化应用。郭利杰等[9]研究了镍渣、铜渣、铅锌渣等有色冶金渣的特性,明确了铅锌渣可用于制备胶凝材料。

本文以云南省某铅锌矿为依托,将铅锌渣(矿山冶炼厂自产)、高炉矿渣(以下简称“矿渣”)、水泥熟料和激发剂共同混磨制备铅锌渣复合胶凝材料(以下简称“YH”)用于矿山膏体充填,以矿山全尾砂作为骨料,进行充填材料配比试验,并通过X射线衍射分析(XRD)、电镜扫描(SEM)等测试手段分析YH的水化机理和微观形貌,与矿山现用P·O42.5水泥的基本性能对比分析,并进行了工业试验论证。

1 试 验

1.1 材料

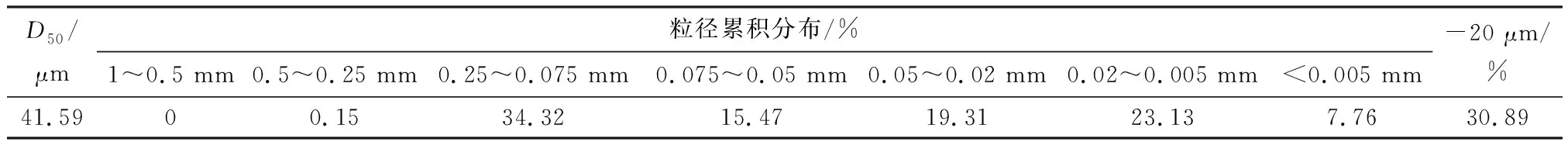

1) 铅锌渣与尾砂。铅锌渣来自云南某冶炼厂高炉热熔矿遭用水急速冷却后得到的铅锌渣和云南某铅锌矿的选矿尾砂。铅锌渣和尾砂的主要化学成分见表1,尾砂的粒度分布见表2。

表1 铅锌渣和尾砂主要成分Table 1 Mail components of lead-zinc slag and tailings 单位:%

表2 尾砂粒度分布Table 2 Particle size distribution of tailings

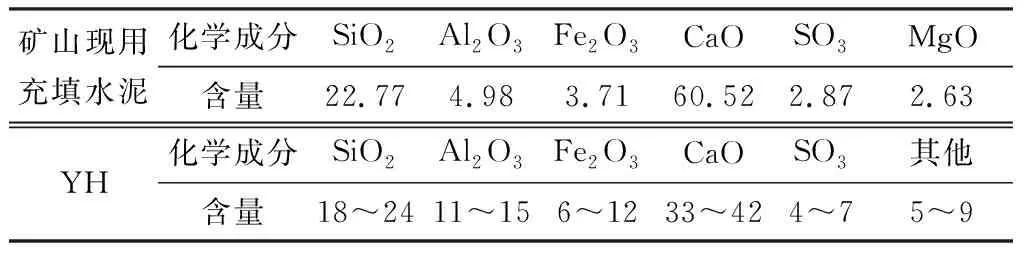

2) 胶凝材料。该矿山现用普通硅酸盐42.5水泥,YH主要由熟料、铅锌渣、矿渣和激发剂组成(比表面积≥400 kg/m2)。矿山现用充填水泥和YH的主要化学成分见表3。

表3 矿山现用充填水泥和YH主要化学成分Table 3 Main chemical composition of current filling cement and YH 单位:%

1.2 方法

1) 坍落度、凝结时间和抗压强度。参考《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)测定料浆的坍落度,按照《尾矿充填固化剂》(T/CECS 10091—2020)测定料浆的凝结时间和固化体的抗压强度。

2) 浸出检测。参照《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)、《危险废物鉴别标准腐蚀性鉴别》(GB 5085.1—2007)、《一般工业固体废物贮存和填埋污染控制标准》(GB 18599—2020)对固化尾砂试样进行工业固废属性鉴别。

3) 微观测试。将充填体试样经乙醇终止水化后干燥、研磨,利用XRD检测其物相组成;敲取充填体试样内部形貌完好的试块进行喷金处理,利用SEM观测水化产物形貌。

2 结果分析与讨论

2.1 充填料浆性能

按照矿山实际进行膏体充填的要求,分别以矿山现用充填水泥和YH为胶凝材料与尾砂结合形成充填料浆并进行性能测试,各项性能测试结果见表4。

表4 不同胶凝材料的充填料浆性能Table 4 Function of filling paste with different cementitious materials

由表4可知,相同充填浓度时,矿山现用充填水泥和YH的坍落度均大于275 mm,符合矿山实际充填需求。而YH在灰砂比为1∶5和1∶6时的料浆凝结速率比矿山现用充填水泥在灰砂比为1∶4时的料浆更快,即YH在用量比矿山现用充填水泥更少的情况下仍具有更优的充填料浆性能。

2.2 膏体试样单轴抗压强度

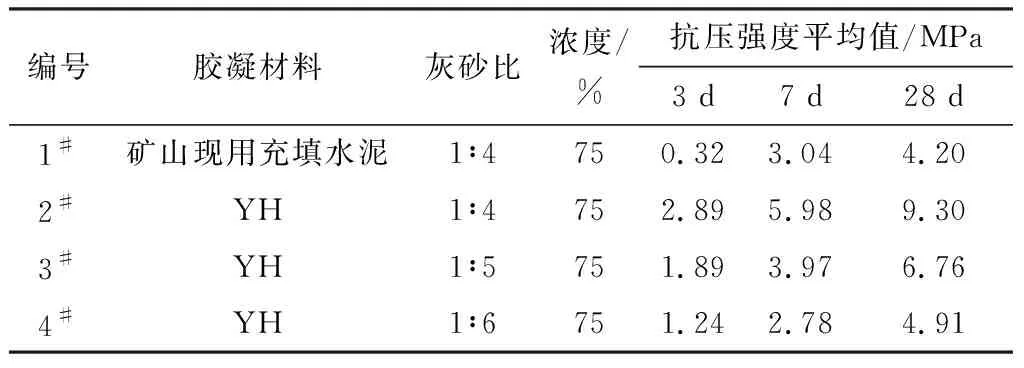

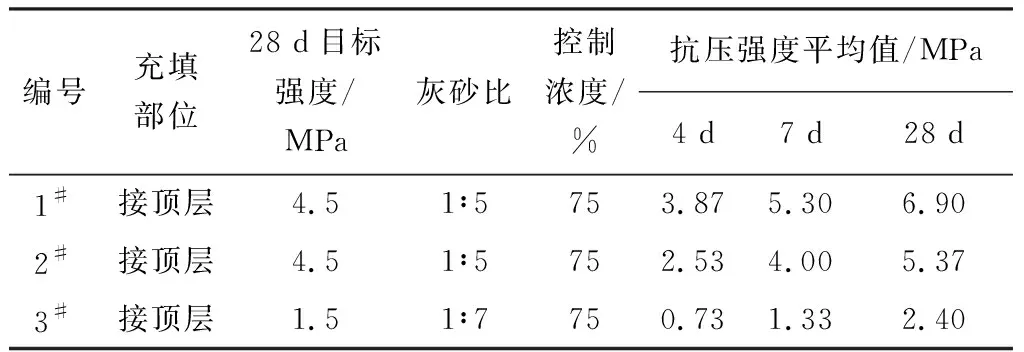

以矿山现用充填水泥和YH作为胶凝材料固化尾砂,并按照矿山实际充填参数对YH进行膏体充填工业试验,实验室试验和工业试验取样制备为70.7 mm×70.7 mm×70.7 mm规模时的抗压强度分别见表5和表6。

表5 矿山现用充填水泥和YH固化尾砂的实验室抗压强度Table 5 Comparison of compressive strength between current filling cement and YH cemented tailings

表6 YH用于不同充填位置的工业试验抗压强度Table 6 Industrial test compressive strength of filling body by YH cemented at different filling positions

由表5可知,在充填浓度75%、灰砂比1∶4时,YH固化尾砂试样的各龄期强度均明显高于矿山现用充填水泥固化试样;保持充填浓度不变,降低灰砂比至1∶5和1∶6,YH固化试样的各龄期抗压强度较灰砂比1∶4时下降,但3 d、7 d和28 d抗压强度分别达1.24 MPa、2.78 MPa和4.91 MPa,仍高于灰砂比1∶4时矿山现用充填水泥固化试样相应各龄期强度,即YH能够以灰砂比1∶6替代水泥灰砂比1∶4进行充填。在此基础上采用YH在矿山不同区域进行实际充填工业试验(表6)。由表6可知,各充填区域料浆留样28 d强度均达到目标强度1.2倍及以上,满足矿山实际充填对胶凝材料的性能要求。

2.3 YH微观形貌和水化机理分析

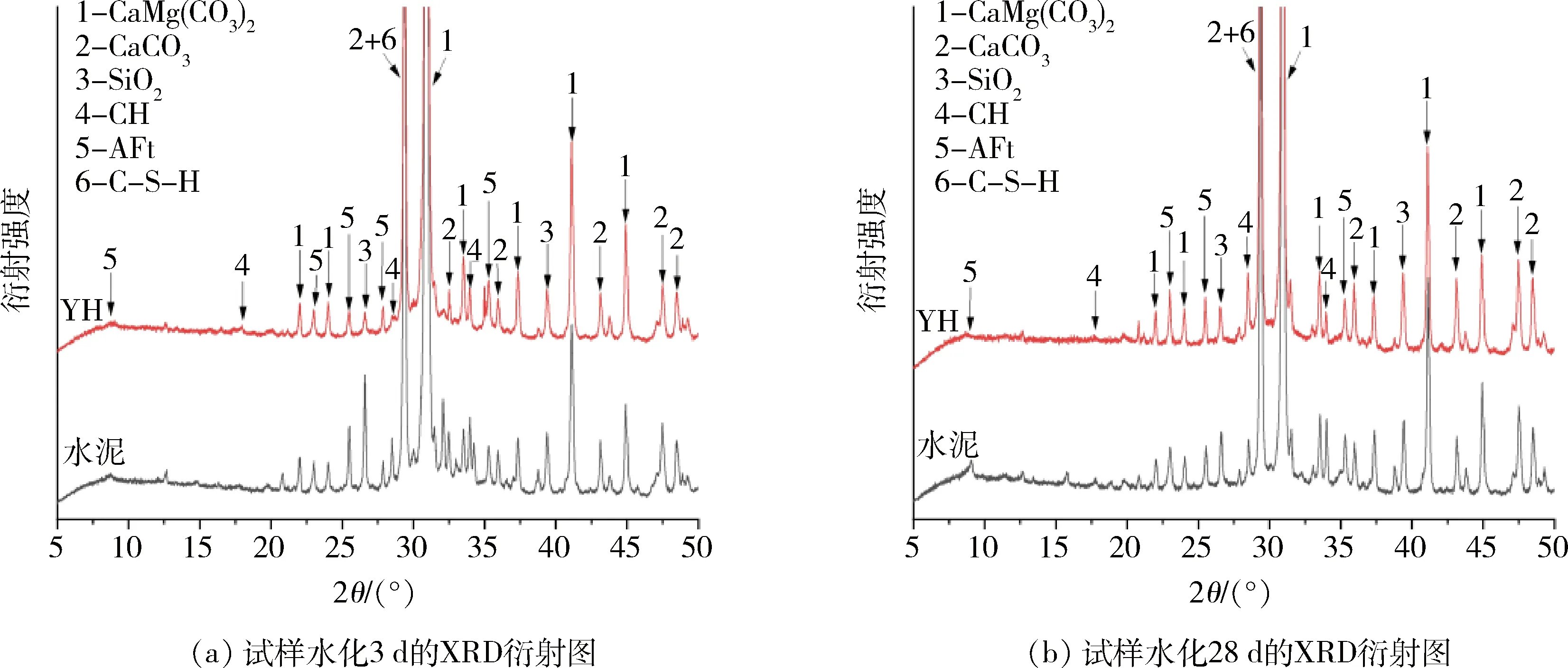

分别选取矿山现用充填水泥灰砂比1∶4、YH在灰砂比1∶6固化尾砂的3 d和28 d试样进行XRD和SEM测试,对比分析其强度产生差异的原因。

1) XRD分析。图1为矿山现用充填水泥和YH固化试样的XRD测试结果。由图1可知,矿山现用充填水泥和YH固化试样水化3 d和28 d的物相组成类型基本相同,主要是尾砂自身的白云石(CaMg(CO3)2)、碳酸钙(CaCO3)和石英(SiO2)等矿物,以及矿山现用充填水泥和YH水化产生的水化硅酸钙凝胶(C—S—H)、钙矾石(AFt)和氢氧化钙(CH)。但宏观表现是矿山现用充填水泥固化试样的3 d强度(0.32 MPa)明显低于YH固化试样(1.24 MPa),这可能是因为矿山现用充填水泥水化早期产生的CH会与尾砂中的Zn结合,形成难溶性膜覆盖在水泥颗粒表面,阻碍OH-与水泥接触而延缓水泥的水化速率,生成C—S—H较少,进而造成早期强度偏低;而YH在制备过程中加入了碱性激发组分,提高了水化早期体系中的OH-浓度,一定程度上弥补了尾砂中Zn对体系OH-的消耗, 减弱了Zn对充填料浆的缓凝作用,进而确保整个水化反应相对正常进行,形成较多的C—S—H(C—S—H为非晶凝胶结构,其衍射峰被CaCO3的强衍射峰掩盖,但由图2(a)和图2(b)可确定C—S—H已大量生成),同时铅锌渣和矿渣在激发剂作用下解离出的活性铝相与激发剂提供的SO42-可快速反应形成AFt[10-13],试样的早期强度较矿山现用充填水泥更高。

图1 固化试样的XRD衍射图Fig.1 X-ray diffraction pattern of welding samples

2) SEM分析。图2为固化试样的SEM图像。由图2可知,矿山现用充填水泥3 d和28 d试样中水化产物以三维网络状的C—S—H为主,此外还含有少量细棒状AFt和片状的CH贯穿在C—S—H的网络结构[14]中,但3 d试样和28 d试样整体结构都较为疏松。相对应的YH的3 d试样和28 d试样中水化产物也以C—S—H为主,AFt和CH则较少,且试样孔隙较水泥试样减少,整体水化结构更为致密。这主要是由于YH体系能弥补尾砂中Zn对OH-的消耗,使早期水化体系中的碱度保持在较高水平,同时因为铅锌渣等矿物掺合料的引入其水化产物尺寸较水泥水化产物更小,对细颗粒尾砂的包裹性更好,使得试样的结构更加致密[15],因此试样强度更高。

图2 固化试样的SEM图像Fig.2 SEM of welding samples

综合分析矿山现用充填水泥和YH固化试样的XRD和SEM结果可知,尾砂中Zn含量较高是影响充填早期强度的主要因素之一。尾砂中Zn含量较高,折合ZnO约为2.5%,在体系中与OH-生成的锌酸盐或氢氧化锌覆盖层包裹水泥颗粒,延缓水泥水化,且尾砂中-20 μm颗粒占比平均在30%以上,不易被水泥水化产物包裹形成致密结构的同时,这部分极细尾砂颗粒包裹住更多的水分,料浆排水慢,胶凝体系水化速率低,早期强度低[16]。上述原因是导致水泥固化试样早期强度偏低(3 d为0.32 MPa)的主要原因。基于此,YH通过增加体系中OH-浓度的方式和尾砂中Zn对水化进程的影响,促进水化产物正常形成,同时YH水化产物比矿山现用充填水泥的尺寸更小,更易于包裹偏细的尾砂颗粒,形成的试样结构更加致密[13,15],从而提高了试样早期强度(3 d为1.24 MPa),表现出比矿山现用充填水泥更好的适应性。

根据图1和图2可知,随着水化进程的发展,矿山现用充填水泥和YH水化产物可持续生成,虽然在相同充填浓度下,矿山现用充填水泥的掺量高出YH约34%,但因为Zn对水泥水化的影响而减少了体系中早期水化产物的形成量,同时又对极细尾砂颗粒的包裹性不足而导致28 d的强度(4.20 MPa)低于YH试样(4.91 MPa)。

2.4 YH膏体浸出毒性检测和属性鉴别

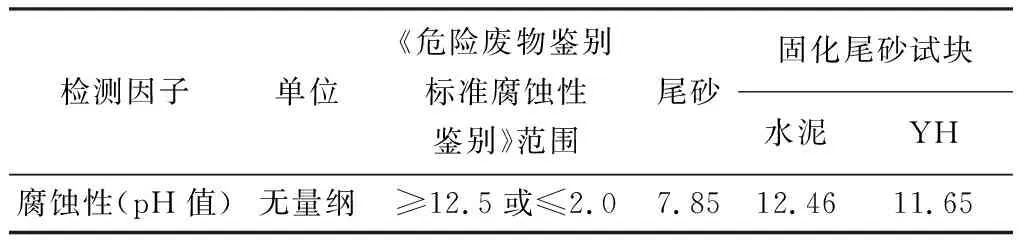

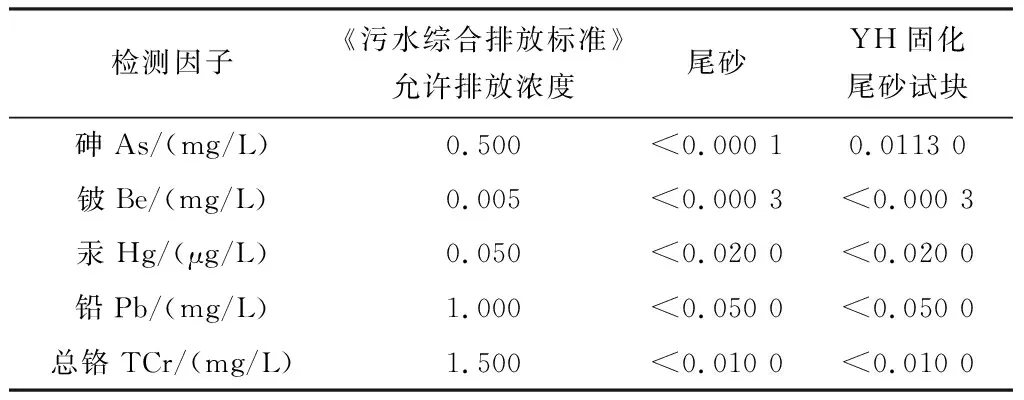

对YH以灰砂比1∶6固化尾砂的28 d龄期膏体试样进行工业固废属性鉴别,按照《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299—2007)制备浸出液Ⅰ;按照《固体废物腐蚀性测定玻璃电极法》(GB/T 15555.12—1995)制备浸出液Ⅱ;按照《固体废物浸出毒性浸出方法水平振荡法》(HJ 557—2010)制备浸出液Ⅲ。试样浸出液Ⅰ、浸出液Ⅱ和浸出液Ⅲ的检测结果分别见表7~表9。

表7 试样浸出液Ⅰ检测结果Table 7 Test results of the decoction Ⅰ of test samples

表8 试样浸出液Ⅱ检测结果Table 8 Test results of the decoction Ⅱ of test samples

表9 试样浸出液Ⅲ检测结果Table 9 Test results of the decoction Ⅲ of test samples

续表9

由表7~表9可知,YH固化尾砂试样的浸出液中各特征污染物浓度的检测值均低于标准《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)规定值,即无毒性;浸出液pH值为11.65,低于水泥固化尾砂试样的浸出液pH值12.46且处于标准《危险废物鉴别标准腐蚀性鉴别》(GB 5085.1—2007)的限定范围,即无腐蚀性;浸出液各特征污染物浓度的检测值均低于标准《污水综合排放标准》(GB 8978—1996)的最高允许排放浓度,但pH值处于6~9的范围之外,依据标准《一般工业固体废物贮存和填埋污染控制标准》(GB 18599—2020)可判定试样属于第Ⅱ类一般工业固体废物。综上可知,YH固化尾砂试样属于无毒无腐蚀性的第Ⅱ类一般工业固体废物,符合国家关于一般工业固体废物贮存和填埋的要求。

3 结 论

1) 通过对矿山现用充填水泥和YH材料的基本性能对比,与矿山尾砂结合制备成膏体后SEM分析,得出了YH复合充填胶凝材料发生水化的时间较早,结构更致密,早期固化体系碱度确保足量水化产物在早期形成,针对性地解决了尾砂Zn含量和细颗粒占比较高导致的固化试样早期强度偏低的问题,在膏体充填中表现出比矿山现用充填水泥更好的适应性,其制备膏体强度更好。

2) YH胶凝材料制备的膏体试样的单轴抗压强度试验和工业试验结果表明:在充填浓度均为75%的条件下,砂比为1∶6的YH胶凝材料灰可代替灰砂比为1∶4的矿山现用P.O 42.5水泥,可有效降低矿山充填成本(单方充填成本降低11%以上)。

3) 对YH胶凝材料制备膏体试样进行了膏体毒性浸出检测和属性鉴别,试验研究结果表明:YH制备的膏体属于第Ⅱ类一般工业固体废物,符合国家关于一般工业固体废物贮存和填埋的要求,可用于矿山充填,实现了铅锌渣的减量化、资源化、无害化处置。