承压设备火灾损伤合于使用评价标准的应用及探讨

韩志远 谢国山 邵珊珊 王 辉

(1.中国特种设备检测研究院 北京 100029)

(2.国家市场监管技术创新中心(炼油与化工装备风险防控) 北京 100029)

石化装置中压力容器、压力管道等承压设备在火灾中受火焰冲击、热辐射,或在使用过程中因工艺超温导致的损伤,一般称为火灾损伤。经受火灾损伤的承压设备由于受到不同程度的加热和冷却,可能存在结构变形、开裂、材质劣化等损伤,因此其能否继续安全使用成为企业最为关心的问题。

由于国内一直欠缺标准方法,对承压设备火灾损伤的安全评价一般参照美国标准API 579《Fitness For Service》进行[1-3]。然而,国外标准中的材料数据、检验方法等与我国存在一定差别,其适用性有待验证。针对这一问题,我国相关科研院所及高校开展了大量我国材料的火灾模拟及过火性能试验研究,以及过火设备的检测评价工作,积累了丰富的材料试验数据和工程实践经验[4-7]。在此基础之上,我国标准GB/T 35013—2018《承压设备合于使用评价》于2018年正式颁布实施,其中第11部分规定了火灾损伤的评价方法,为我国承压设备火灾损伤合于使用评价提供了标准方法支持[8]。

本文采用GB/T 35013—2018对某企业大面积过火压力容器及工业管道开展了火灾损伤的检验及合于使用评价。一方面,初步验证了该标准中评价方法和技术路线的正确性及适用性;另一方面,也发现了标准中存在的一些问题和不足之处。本文的研究为我国火灾损伤评价方法的完善以及GB/T 35013—2018的进一步修订提供了依据。

1 火灾概况

发生外部火灾事故的装置于2005年投入使用,火灾持续时间约1 h,火灾发生后采用消防水逐步降温灭火,火灾发生时为2级东北风,燃烧介质主要为闪蒸汽、脱碳气、NHD(聚乙二醇二甲醚)等,未发生次生事故。

装置内5台容器及20条管道受到火灾影响,容器本体及封头材料为16MnR,管道材料为20钢及0Cr18Ni9。所评价的下一检验周期为1年。

2 我国承压设备火灾损伤评价技术路线

根据GB/T 35013—2018,承压设备火灾损伤有3级评价方法:

1级评价根据收集的资料和检测数据,将设备分配到其所处的火灾热暴露区。当承压设备不存在机械损伤和尺寸变化时,确定设备或部件材料是否处于免评热暴露区,如部件处于免评热暴露区,则通过1级评价。

2级评价按照以下步骤进行:1)对设备或部件进行宏观检验和必要的无损检测;2)对设备或部件进行硬度和金相检验及评价;3)根据设备设计准则及硬度检测结果确定火灾后材料的许用应力;4)根据设备设计准则进行强度校核;5)如果发现火灾后设备或部件还存在其他类型损伤,应根据其他损伤评定方法进行评价。

3级评价从承受火灾损伤的部件上直接取样(包括微试样)进行力学性能测试,或依据火灾热暴露温度、时间、灭火方式,采用与承受火灾损伤的部件相同的材料进行热处理模拟试验,并进行力学性能测试。根据设备设计准则及力学性能测试结果确定火灾后材料的许用应力,并根据设备设计准则进行强度校核。

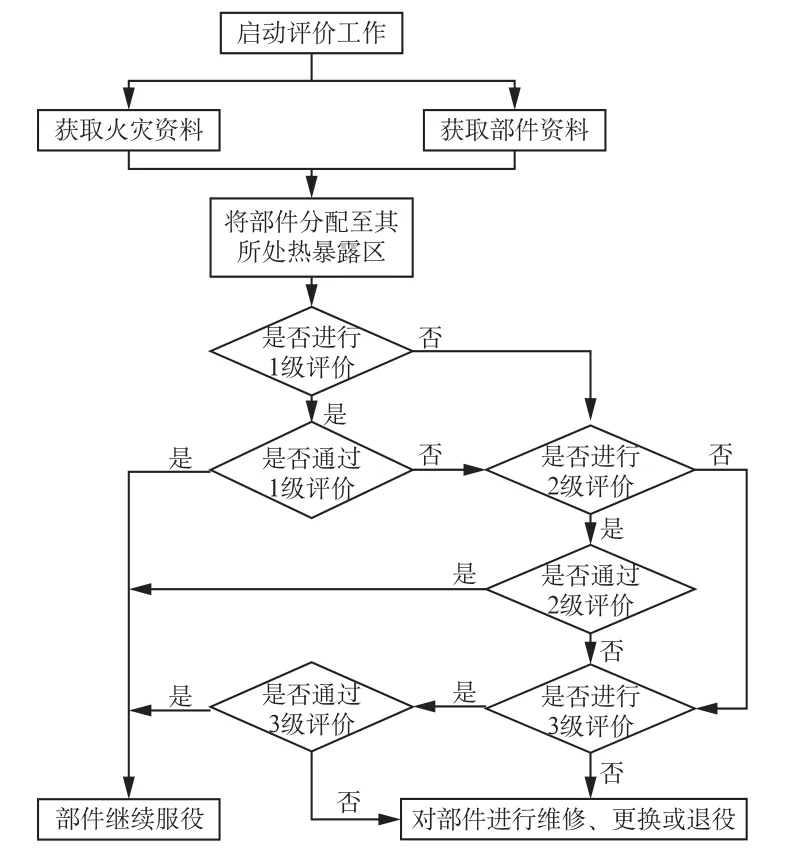

评价技术路线图如图1所示:

图1 评价流程图

根据本文第2部分中的技术路线,对受火设备开展相应检验及评价分析。

3 评价过程及结果

3.1 宏观检测

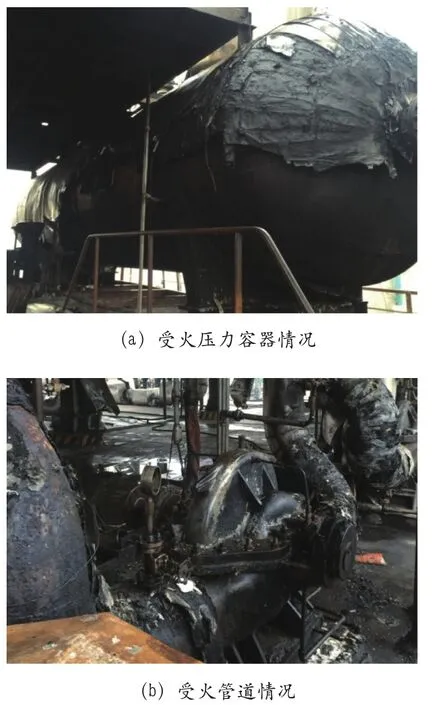

首先对受火设备受火范围进行了现场宏观检测,以分析设备表面受火痕迹及燃烧物烧损特征,并确定热暴露区等级,并检查变形、开裂、泄漏等问题。宏观检测发现典型受火容器及管道受火范围内的表面黑色氧化皮,以及保温或保冷破损、脱落情况,见图2。

图2 典型受火设备表面氧化层及保温破损、脱落情况

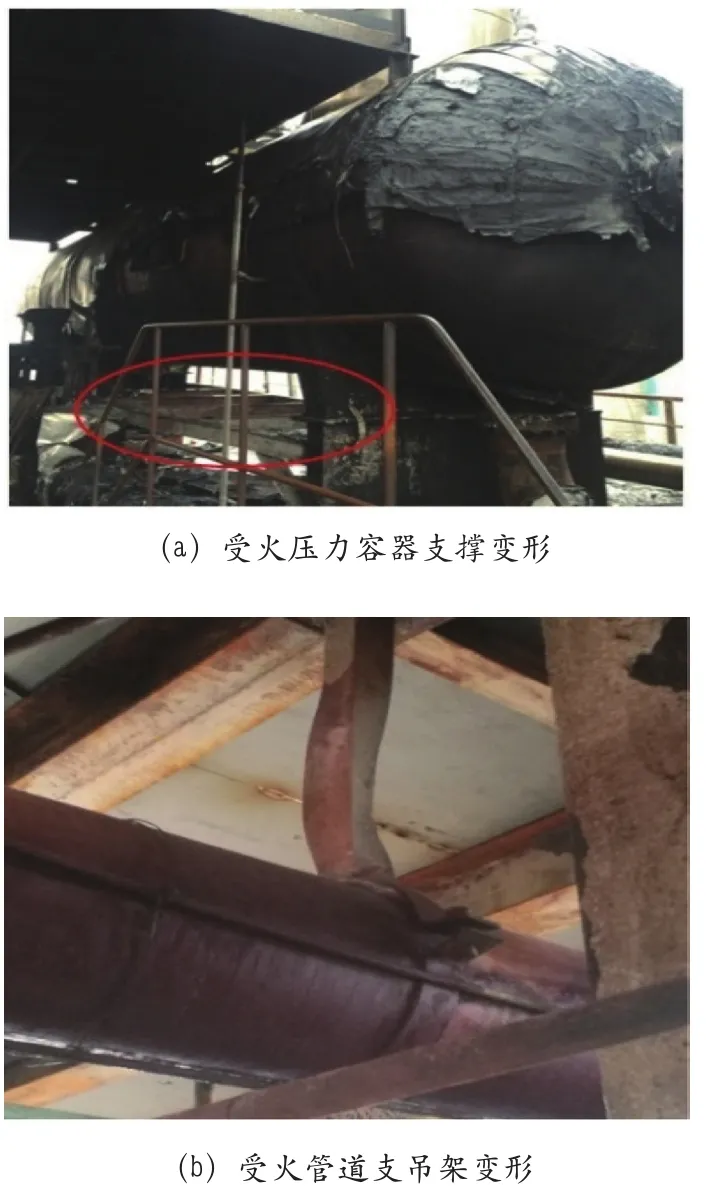

受火设备支撑及吊架的变形情况见图3,这些支撑及吊架的变形已经后续修复并复检合格。

图3 受火设备支撑或支吊架的变形情况

3.2 火灾热暴露区划分及1级评价

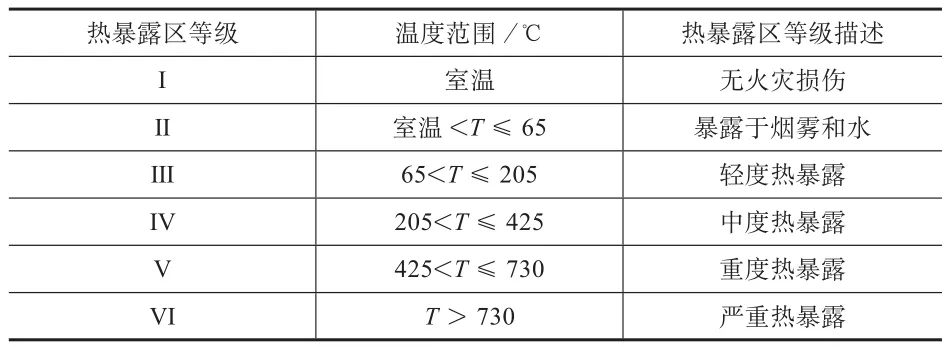

GB/T 35013—2018中火灾热暴露区共划分为6个等级,对于本次评估的材料免评热暴露区为I~Ⅳ级。结合GB/T 35013—2018以及宏观检测结果可以判定受火设备存在保温及保冷破损的受火范围,达到了外部铝合金外皮的熔点655 ℃;受火设备存在表面黑色氧化皮及氧化迹象的受火范围,温度达到了480 ℃以上,其他漆皮完好或无明显变化部位则温度未达到400 ℃,因此受火设备受火范围根据表1可定为Ⅴ~Ⅵ级热暴露区,不能通过基于GB/T 35013—2018的火灾损伤1级评价,需进行2级评价。

表1 火灾损伤的热暴露区等级

3.3 受火设备的2级评价

根据GB/T 35013—2018,对不通过1级评价的受火设备受火范围Ⅴ~Ⅵ级热暴露区开展2级评价,进行受火设备的壁厚检测、表面缺陷无损检测、埋藏缺陷无损检测、金相检测、硬度检测,根据检测结果确定许用应力,并按设计准则进行最大允许操作压力的校核。

受火设备的检测结果显示:

1)受火设备壁厚均未见明显减薄,容器壁厚减薄均在腐蚀裕量之内,管道减薄满足设计壁厚要求且满足TSG D7005—2018 《压力管道定期检验规则——工业管道》中局部减薄的2级要求。

2)磁粉检测(MT)及渗透检测(PT)评定等级均为I级,所有受火设备,未见表面缺陷。

3)容器超声检测(UT)均为I级未见超标埋藏缺陷;而对于管道UT及射线检测(RT)评定等级为Ⅲ~Ⅳ级,且存在不满足TSG D7005—2018规定的安全状况等级2级的未熔合、未焊透、气孔等超标缺陷。对这些缺陷进行了返修处理并复验合格。

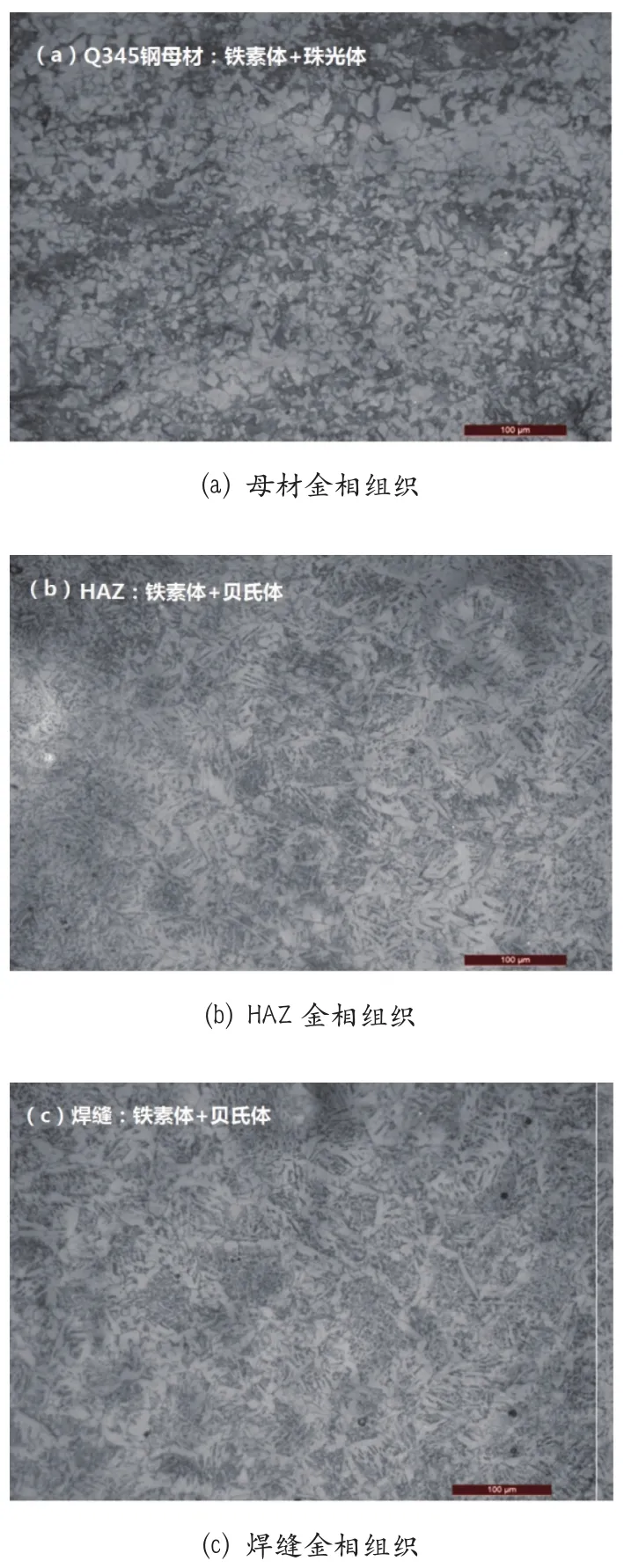

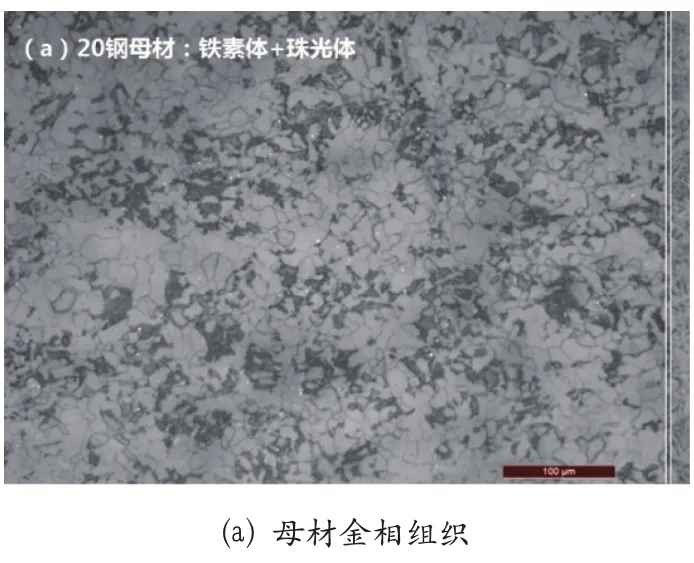

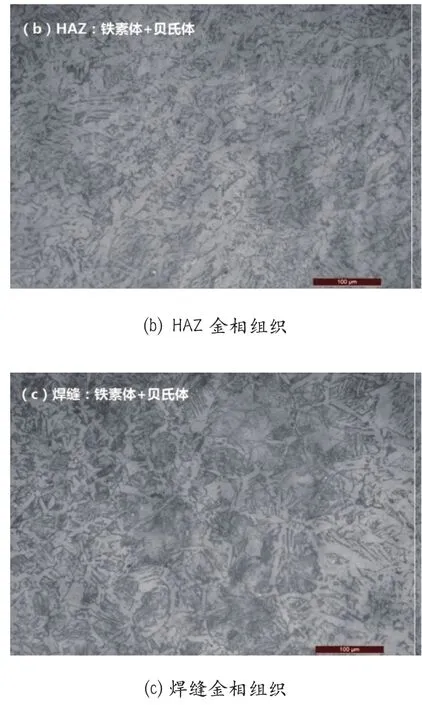

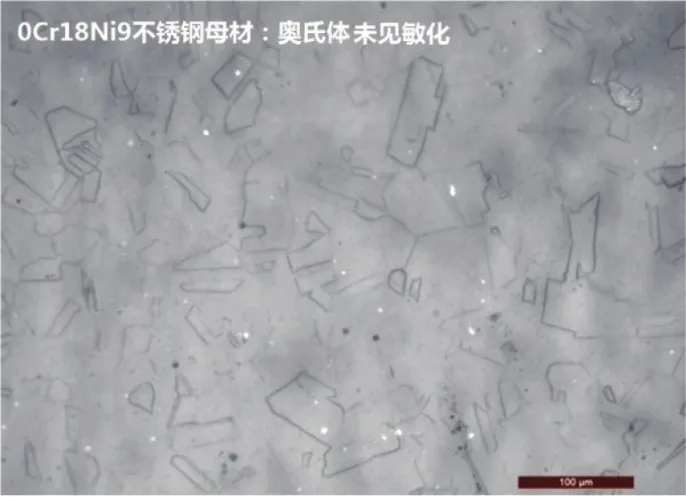

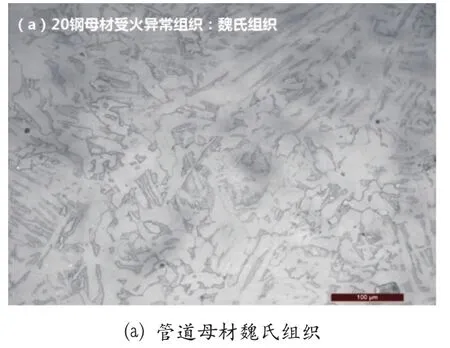

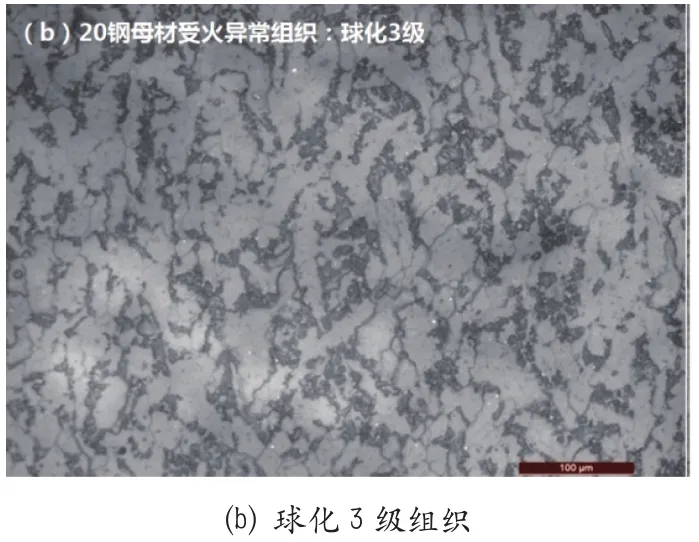

4)对受火范围典型位置进行现场金相检测。结果显示,除1条管道弯头母材存在魏氏组织外,其他设备及部位金相组织基本正常。低合金钢压力容器及碳钢管道母材及焊缝为铁素体、珠光体、贝氏体,母材球化等级最高为3级;不锈钢管道母材为奥氏体组织,未见敏化。典型金相检测结果见图4~图7。

图4 Q345R钢容器受火后典型金相组织

图5 20钢管道受火后典型金相组织

图5 20钢管道受火后典型金相组织(续)

图6 0Cr18Ni9不锈钢管道受火后典型母材金相组织

图7 碳钢管道受火后异常金相组织

图7 碳钢管道受火后异常金相组织(续)

5)对受火范围典型位置进行现场布氏硬度检测,硬度检测结果未见异常。其中:16MnR容器母材硬度范围为128~165 HB,热影响区为168~183 HB,焊缝为165~179 HB;20钢管道母材硬度范围为111~148 HB,热影响区为164~178 HB,焊缝为160~178 HB;不锈钢管硬度范围为115~118 HB。

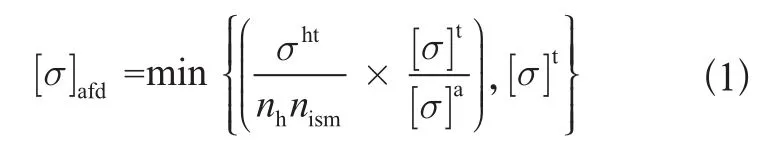

6)许用应力折算及强度校核。根据GB/T 35013—2018,由式(1)将现场硬度测定值转换得到抗拉强度,再由抗拉强度计算受火材料的许用应力进行强度校核。承受火灾损伤材料的许用应力计算见式(1):

式中:

[σ]afd——承受火灾损伤的材料的许用应力,MPa;

σht——由现场硬度测定值转换得到的抗拉强度换算值,MPa;

[σ]a——现场硬度测量温度下材料的许用应力,MPa;

[σ]t——设计温度下材料的许用应力,MPa;

nism——在用安全系数,可取原始设计标准中抗拉强度对应的安全系数,如果nism未知,也可取推荐值3.0;

nh——由硬度转换得到的抗拉强度确定许用应力时采用的安全系数,一般取1.2,对于Q245R和Q345R,nh可取1.05。

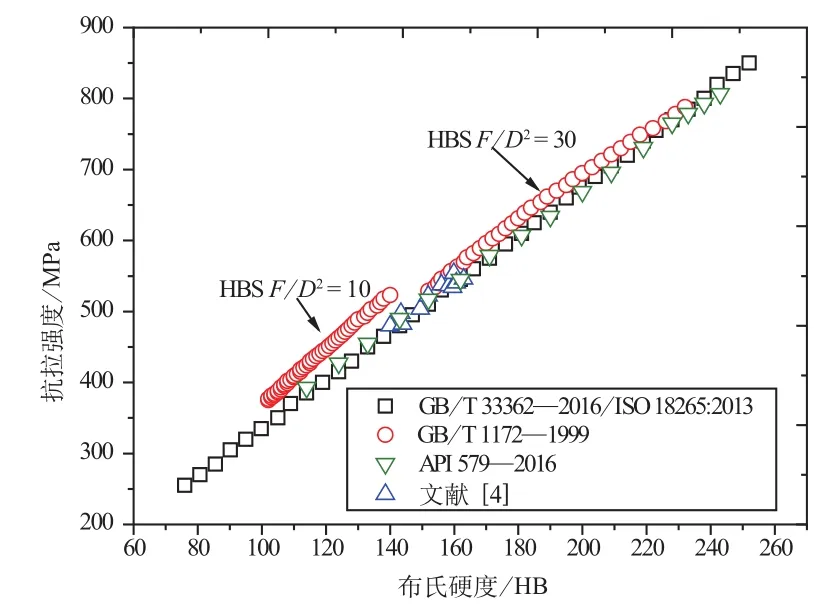

依据受火设备的硬度检测结果,根据GB/T 1172—1999《黑色金属硬度及强度换算值》及GB/T 33362—2016《金属材料 硬度值的换算》,将受火设备硬度测量值转换为抗拉强度值[9-10]。其中受火容器分别取筒体母材和封头母材的最小硬度测量值,受火管道取母材的最小硬度测量值进行转化,以保证评价的保守性。然后,按式(1)确定了承受火灾损伤设备本体材料的许用应力,并按原设计标准进行了强度校核。所评价的5台受火容器及26条受火管道强度校核均通过,同时通过无损检测验证了无应力腐蚀开裂损伤,并对超标制造缺陷进行了排查和修复,因此这些受火设备能够通过基于GB/T 35013—2018的火灾损伤2级评价。

3.4 火灾损伤评价结果的验证

受火设备在投入使用后运行良好,目前已安全服役近4年时间,未出现失效事故或其他故障。本次火灾损伤评价为企业受火设备的继续安全运行提供了依据,同时也进一步验证了GB/T 35013—2018中火灾评价方法的可行性和正确性。

4 火灾损伤评价方法存在问题的探讨

4.1 受火材料更加准确的硬度值与抗拉强度定量关系

受火设备硬度测量值转换为抗拉强度值是火灾损伤2级评价的关键步骤,GB/T 35013—2018中给出的参考标准为 GB/T 1172—1999[9]。一方面,该标准目前版本较老,其中的方法也与现行的硬度测试标准有不协调之处,例如该标准在较低硬度范围内还采用钢制压头(HBS)测量结果折算抗拉强度,而当前GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》中,已无HBS的定义而均采用硬质合金球压头(HBW)进行测量[11]。另一国家标准GB/T 33362—2016也同样给出了硬度转换抗拉强度的方法[10],但同样规定不大于450 HB的情况下采用钢球测定,这就给硬度标准转化方法的适用性带来了问题。另外,图8展示了两标准以及API 579中碳钢材料转化结果的比较,同样还有Shao等人针对受火Q345R材料的试验结果[4],可见两标准方法的转化关系存在一定差异,且GB/T 33362—2016与API 579以及文献[4]中的试验结果符合更好。因此有必要总结相应研究成果,根据大量实测数据建立我国受火灾损伤材料硬度转化抗拉强度关系,为火灾损伤评价提供更翔实的数据基础。

图8 标准中碳钢硬度值与抗拉强度定量关系对比

4.2 受火承压设备无损检测比例及缺陷评价方法

火灾损伤评价中的2级评价需要进行表面缺陷及埋藏缺陷的无损检测测试,以确定设备是否存在裂纹等损伤。但在标准中这一检测过程如何实施及其结果如何评价并没有相应说明。富阳等人曾在实践中按照当时的TSG R7001—2013《压力容器定期检验规则》规定的比例进行抽检[12-13],而本文案例中则采用了在受火区域可检范围内进行100%比例的检测,检测比例的合理性和保守性还需进一步研究验证。另外,本文案例中管道的射线检测不可避免地发现了焊接埋藏缺陷,虽然这些埋藏缺陷可以通过TSG D7005—2018确定安全状况等级以判断是否超标[14],但对于受火管道这一法规规定是否适用,目前还没有定论。尤其是该法规规定了除非“满足材料韧性良好,未出现材料性能劣化以及劣化趋向”才可进行定级,否则定为4级。因此,对于受火设备而言,更加详细的评判准则仍需进一步明确。

4.3 常见材料焊缝硬度正常范围及组织异常情况

最后,火灾损伤2级评价中需要进行硬度测试,并且在GB/T 35013—2018附录D中给出了常见材料的硬度范围。通过本文案例中的实际检测结果发现,20钢碳钢管道母材硬度尚符合附录D要求,但焊缝和热影响区却普遍高于该范围。对于一般碳钢低合金材料,由于存在贝氏体等组织,焊缝和热影响区的硬度值高于母材的,属于正常现象。同时,2级评价中的硬度及金相评价部分还规定,对于碳钢和低合金钢,当硬度结果出现异常,且金相检查结果存在魏氏组织、球化等异常或劣化情况时,不通过2级评价。然而,碳钢管道焊缝,尤其是热影响区中不可避免出现魏氏组织,按照GB/T 13299—91《钢的显微组织评定方法》魏氏组织按严重程度可分为1~5级[15],出现轻微魏氏组织并不意味着组织发生了劣化。如果认为焊缝硬度高于GB/T 35013—2018标准附录D中正常范围要求属于硬度异常,而出现魏氏组织就属于组织劣化,那么很多未受火的普通碳钢焊缝都无法通过2级评价。因此,GB/T 35013—2018中附录D硬度的正常范围以及组织异常中的魏氏组织,应进一步细化或规范,例如给出焊缝的正常硬度范围,或规定魏氏组织到达一定级别后才属于组织异常等。

5 结论

本文采用GB/T 35013—2018对某企业大面积过火压力容器及工业管道开展了火灾损伤的检验及合于使用评价,开展了火灾损伤的1级评价及2级评价。结果显示受火设备能够通过基于GB/T 35013—2018的火灾损伤2级评价。受火设备在投入使用后运行良好,目前已安全服役近4年时间,未出现失效事故或其他故障,验证了GB/T 35013—2018中火灾评价方法的可行性和正确性。

本文还结合本次评价工作对评价过程中标准方法存在的问题进行了探讨,给出了建立受火材料硬度值与抗拉强度定量关系、明确受火承压设备无损检测比例及缺陷评价方法、细化常见材料焊缝硬度正常范围及组织异常情况等建议,为GB/T 35013—2018中火灾评价方法的完善和修订提供了依据。