铁路隧道双联式井底布置研究与应用

姚云晓,马相峰,王立川,王秋林,袁步德,奂炯睿,张鸿昆,辛军响

(1.京昆高速铁路西昆有限公司,重庆 400020; 2.中铁第四勘察设计院集团有限公司,武汉 430063;3.中铁十八局集团有限公司,天津 300222; 4.中南大学土木工程学院,长沙 410075; 5.中铁隧道局集团有限公司,广州 511458)

引言

随着中国铁路建设规模和速度快速拔擢及施工装备的跨越式进步,超特长隧道不断涌现,高隧线比正成为山区铁路建设的特点和主流。因工期和进洞施工条件制约,长大隧道往往成为制约全线的工期控制工程,为科学缩短工期,多采用诸如斜井、横洞、平导等为主要形式的辅助坑道开辟新工作面,以期通过长隧短打和快速施工达到加速隧道建设的目的[1-6]。

业界专家学者对长大隧道辅助坑道的设计、施工进行了许多有益的研究与探索实践[7-13]。卫鹏华[14]以厦深铁路大南山隧道为例,探讨了包括斜井与正洞单联连接形成正洞施工瓶颈在内的五大制约因素并提出了解决办法的方向;李海飞等[15]以关角隧道为例,对斜井运输布置、施工组织、人力物力配置及机械化配套进行了分析,提出了增设斜井和正洞交叉口辅助通道的建议;张健儒[16]以龙厦铁路象山隧道为例,基于运输能力和通风需求,分别对不同区段的斜井断面、坡度、布置方式进行优化,在完整中硬岩中以斜井与隧道斜交扩大断面单联连接方式为主实现了施工资源合理利用与加快施工进度的目标;杨磐石[17]等以秦岭天台山隧道为依托,通过数值模拟和工程实践,对超长隧道斜井及正洞通风方案进行研究,确定了隧道施工的最佳通风方式。历史和现行铁路隧道设计规范,多对隧道辅助坑道类型、位置、运输方式、断面尺寸、支护结构、通风及排水等作了一般规定[18-20],长大隧道辅助坑道的设计和使用日臻完善,但随着十年来隧道施工机械化程度的提高和无轨重载化运输方式的发展,一些缺点也逐渐暴露。

现行辅助坑道多与正洞单一接口相交,接口位置一旦发生拥堵,将引起对应工期控制工作面的缓慢甚至停滞;除辅助坑道采用平导设置外,斜井和横洞多与正洞小角度相交,交接位置车辆进出极为不便,并有车辆伤害等施工安全风险;工期紧、一座辅助坑道服务多个开挖支护工作面出砟时,施工效率和安全问题更加突出。为提升辅助坑道的使用效率、破解上述问题,探索和优化辅助坑道与正洞接口布置方式十分必要。

藉此,在某些长大铁路隧道建设中,对辅助坑道与正洞交叉口的布置方式进行了探索实践与研究,数次提出并实施了双联式井底布置方式,有效解决了辅助坑道与正洞交叉口交通组织困难的难题,极大提升了辅助坑道的利用率。主要以山西中南部通道南吕梁山隧道进口段斜井优化为例,对辅助坑道双联式井底布置方式进行分析,以期为长大隧道辅助坑道优化设计提供可复制的设计方法借鉴。

1 工程概况

南吕梁山隧道位于山西中南部临汾市蒲县境内,为双洞双线铁路隧道,左线长23.443 km,右线长24.465 km,是山西中南部铁路通道最长隧道,系全线工期控制性工程,左右隧道中心线间距30 m,最大埋深约550 m。

建设管理机构将该隧道划分为进口段和出口段,分别安排在两个施工标段。进口段长12.623 km、按单面坡设置,其中,左线坡度为8‰(575 m)、12.6‰(12 048 m),右线坡度为6.6‰(615 m)、12.6‰(12 008 m)。标段洞身穿越地层以灰岩为主,其中,Ⅱ级围岩3 988 m(31.6%)、Ⅲ级围岩3 080 m(24.4%)、Ⅳ级围岩3 900 m(30.9%)、Ⅴ级围岩1 655 m(13.1%),隧道正洞开挖断面面积44.5~55.1 m2。进口段按进口和1号、2号、号3斜井4组散布工作面组织施工。

2 原斜井设计方案

2.1 设计方案

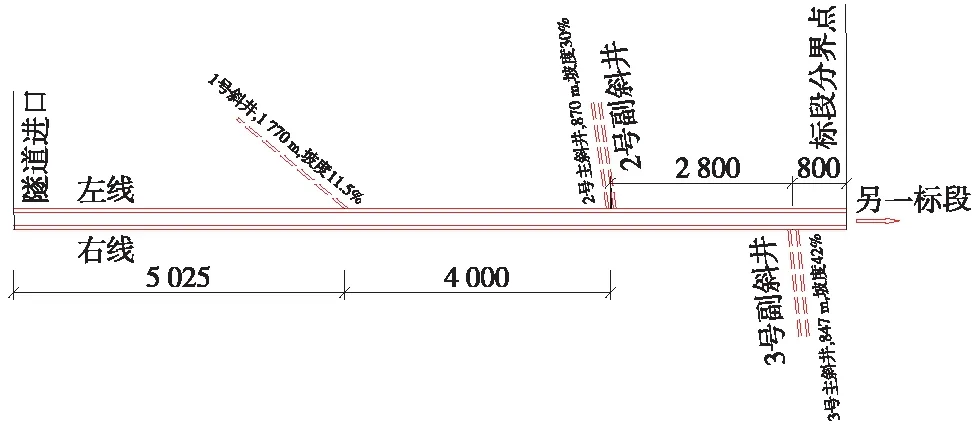

标段原设计3座斜井(图1)。1号斜井长1 770 m、坡度11.5%,居左线隧道左侧,井底距隧道进口约5 km,按双车道无轨运输断面设置;2号斜井长870 m、坡度30%,居左线隧道左侧,井底距1号斜井井底4 km,按主副井有轨运输设置,主井双车道断面运砟,副井单车道断面进料;3号斜井长847 m、坡度42%,居右线隧道右侧,井底距2号斜井井底2.8 km、距标段分界点800 m,按主副井有轨运输设置,主井双车道断面运砟,副井单车道断面进料。

图1 原斜井设计方案示意(单位:m)

2.2 施工条件变化和方案缺陷

施工进场后对南吕梁山隧道标段现场核对、踏勘、调查后发现,从定测到开工前工程环境发生了很大的变化,执行原设计方案存在的主要问题如下。

(1)因隧址南侧近域临大线进入施工高峰,砂石等原材料需求激增,1号斜井原设计洞口处开辟了数家碎石场,该处山体已被大幅开挖,原设计方案所依据的周边环境已发生颠覆性变化,已无进场施工条件;此外,若仍采用原设计斜井方案,则需支付较高金额赔偿,且斜井位置及进出道路存在严重安全隐患。

(2)3号斜井从3家小规模煤矿间狭长地段穿过,原设计虽已劢力规避了斜井与煤矿企业间的相互影响,但3家小规模煤矿整合后的煤矿公司以斜井开挖后对其影响、造成其矿井产能降低为由,阻挠3号斜井进场施工;3号斜井附近已无建井位置可选。

(3)2号和3号两座斜井按有轨运输主副井设置,一是运能很难满足指导性施组的进度要求,二是有轨运输的作业人员难觅且培训困难,三是有轨运输设备采购量大价高且再利用概率低,四是施工安全风险大,五是1号~3号斜井离散分布不利于施工中资源的集约化使用和管理。

3 斜井设计方案优化

因1号斜井原设计所依据的周边环境显著变化,斜井洞口位置需调整;2号、3号斜井原设计依据比较充分,却因3号斜井范围存在覆矿、压矿赔偿问题等较多不确定因素,已不能按计划开工,3号斜井本身从煤层中穿过,如遇客观条件和(或)人为阻滞,工期还将进一步后滞,为弥补3号斜井晚开工导致的工期延误,也需对2号斜井优化。

3.1 斜井井位、运输方式及交叉口位置优化

基于工期控制、3号斜井穿越地层的施工风险、施工企业快速施工能力和对地下水风险不高的研判等综合考量,将3座斜井优化为两座长深斜井如图2,变更后的斜井断面面积48~71 m2。

(1)1号斜井按地下空间直线型设置,与正洞交点向大里程方向移1 100 m,斜井长度2 508 m,综合坡率9.7%,按无轨运输方式设置,每隔300 m设1处20 m长、坡率3%的缓坡段,斜井井底设置平坡段。

(2)受综合坡度影响,2号斜井按地下空间展线布置,与正洞交点向大里程方向移1 990 m,斜井长度2 665 m,综合坡率10.5%,按无轨运输方式设置,每隔300 m设置1处20 m长、坡率3%的缓坡段,斜井井底设置平坡段;斜井与正洞平面投影近平行段不在同一高程,在空间关系上已考虑规避地下洞室近接效应。

通过对直线型1号和地下展线型2号斜井的优化,将2号斜井有轨运输调整为双车道无轨运输方案,提高运输能力和施工组织效率以承担3号斜井承担的施工任务;优化方案将1号和2号斜井井口位置调整到相距550 m,实现了施工场地集中,有利于物化资源和人力资源的集约利用,且避开了3号斜井穿煤层遇采空区的安全风险。

(3)斜井方案变更后,对进口标段施工组织进行相应调整,按进口和斜井两个工区组织施工,为使各工作面工作量平衡,适度调高进口工作面的工作量。施工企业明显高于行业水平的快速施工组织能力,是本次变更设计的重要潜在前提,因此,变更设计文件中提出的斜井工区正洞施工进度指标为Ⅱ、Ⅲ、Ⅳ、Ⅴ级依次为170,110,80,50 m/月,该进度指标体系显著高于规范建议值。

图2 优化斜井设计方案示意(单位:m)

3.2 斜井底平面布置优化

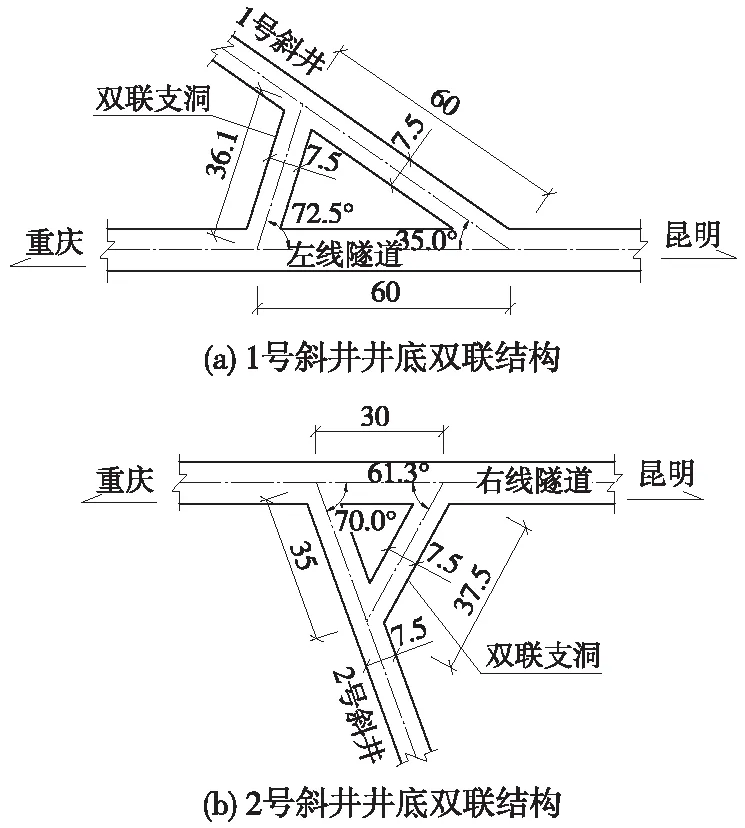

受设计习惯和常规较小的斜井断面的影响,斜井与正洞交叉口处断面较为狭窄、交通组织困难,一旦发生下面任何一种情况必然引起对应工作面停顿甚至抢险和应急工作严重阻滞:大型移动设备行走至此区发生故障;交叉口“被迫”处于软弱围岩中偶发的加固需求、突发的初支和(或)岩体坍滑溜;交叉口及其附近正洞、斜井衬砌施工。为破解上述窘迫状况、减少错车和拥堵时间、提高运输效率,在斜井与正洞交叉口极近域增设1条通道,形成双联通道(本工程中主联和副联分别通过联络通道与右线隧道相连),为方便常态工况车辆转弯,两条联络通道与正洞夹角均宜按45°~60°设置;为便于描述,将双联称为主联和副联;常态工况主副联可任意组合使用,非常态工况主联与副联之任一通道成为应急和(或)保持连续施工通道,双联通道布置见图3。

3.3 双联井底交通组织概述

(1)1号斜井:常规工况下,向小里程方向的行走设备均以锐角转弯直接从主联通道进出左、右线隧道,左、右线隧道间互通则经保持畅通的横通道实现;向大里程方向的行走设备均同样以锐角转弯直接从副联通道进出左、右线隧道,左、右线隧道间互通亦经保持畅通的横通道实现;联络通道、左右线、横通道可形成环岛式物流通道,按通风和运输方式特点,既可按单洞双向物流组织,也可按单洞单向物流组织。非常规工况下,主联与副联、左线与右线互为替代通道。

(2)2号斜井:与1号斜井相同同,不再赘述。

(3)特殊工况:①单独、②+③同时、④+⑤同时堵塞,则4个工作面停顿;④+⑨、⑤+⑧同时堵塞且尚无横通道,则3个工作面停顿;④+⑨、⑤+⑧、④+、⑤+同时堵塞,则两个工作面停顿;⑧+⑩、⑨+⑩同时堵塞且尚无横通道,则一个工作面停顿;其他特殊工况不一一列举。从以上分析可见,①、②+③、④+⑤为依序分别为极重要、重要、次重要点区,各点区洞室支护安全的重要性同样依次呈现,因此,大型设备可停放的位置则反序排列。上述单独或组合堵塞的发生概率依次下降,物流畅通度的保证率则相应升高。

3.4 双联井底功能外溢

(2)1号和2号斜井长均超2.5 km,为降低长距离连续施工通风和供电的高损耗,变压器、空压机均移入⑩单侧安装,同时保持该区域畅通;⑩+区拱部空间隔离成施工通风接力缓冲风仓,从风仓向两端工作面供风。

心肌肌钙蛋白的分析问题:心肌损伤后cTn释放入血液循环需要一定时间,cTn水平到达峰值后逐渐下落。在症状发作初期,cTn检查结果与样本采集时间密切相关。因此,不能因cTn变化较小而判定为心肌梗死。同时,许多并发症也可导致患者基线cTn数值(特别是hs-cTn数值)上升,需引起注意。此外,围术期不同时间cTn的变化情况可用于鉴别急、慢性事件。

施工通风共分为3个阶段,第1阶段:斜井井身施工,采用压入式通风,通风效果良好;第2阶段:进入正洞至井底双联模式建成及4个正洞工作面最短完成80 m全断面开挖初支施工,基于该隧使用盖雅变频通风机的优越性能,依次在①④⑤⑧⑨节点安装可调刚性三岔和四岔分流器,据工序时态向6和(或)8个开挖工作面供风,该阶段通风效果明显下降;第3阶段:④⑤⑧⑨⑩区衬砌、隧底结构、单侧沟槽完成,正洞4个开挖支护工作面同期施工,将⑩和区衬后拱部空间隔离成缓冲风仓,斜井内通风管经①③⑤⑦⑨区将入新鲜风压入⑩和区拱部缓冲风仓,从⑩和区缓冲风仓端头各安装2台共4台小功率通风机分别向4个开挖支护工作面压入式通风,④⑤⑧⑨区拱部均安装刚性隔板引导污风经双联通道归流如斜井自然排除,通风效果良好。施工期间,洞内气温除第2阶段部分工作面时有高于30 ℃外,洞内气温多在22~27 ℃(衬砌台车段除外)。

(3)井底清污分隔水仓布设于左线隧道下坡方向侧墙内,顺坡区段废水通过水沟收集于水仓内,反坡地段利用水泵抽排至水仓内,便于清污分流排水。

(5)1号和2号斜井④、⑤、⑧、⑨处的正洞衬砌,均以岩锚梁或增设门式配筋的方式、边墙预留门洞错时施工,后期仅以植筋+组合模板方式补浇筑门洞,一方面避免了常见的留1~2环衬砌而后期倒退衬砌台车施工的做法,另一方面避免了总有一环衬砌两端封堵而诱发的衬砌脱空缺陷惯性。

(6)洞内配置了低噪变频通风机,设置移动通讯和数字网络中继后,生产管理人员常居⑩+区处理施工生产问题。

3.5 施工效果

工区为一般地质段的常规机械配置无轨运输斜井施工,以Q/CR 9004—2018《铁路工程施工组织设计规范》表8.3.4-1[14]与《铁路工程施工组织设计指南》(铁建设[2009]226号)表6.3.4-1相比,除斜井Ⅳ级围岩指标有差异外,其余指标相同,结合斜井长度、斜井和正洞断面大小组合出斜井和斜井工区正洞施工进度指标,以此为基础进行计划进度指标、实际进度指标比对。

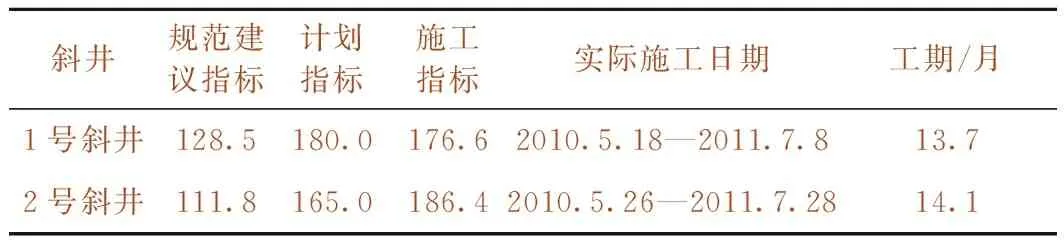

(2)斜井施工进度对比如表2所示。

①1号斜井长2 508 m,揭示围岩情况为:Ⅲ级710 m(28.3%)、Ⅲ加强级850 m(33.9%)、Ⅳ级766 m(30.5%)、Ⅴ级182 m(7.3%)。2号斜井长2 665 m,揭示围岩情况为:Ⅲ加强级483 m(18.1%)、Ⅳ级2 032 m(76.3%)、Ⅴ级150 m(5.6%)。

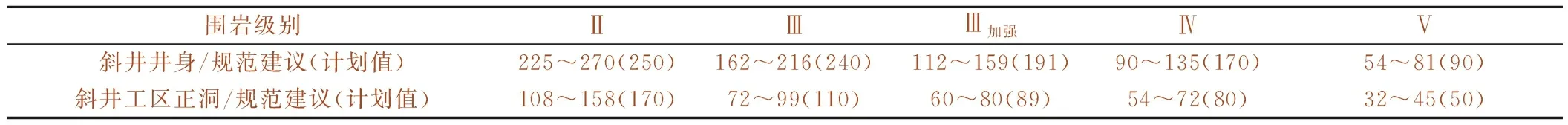

表1 规范建议和计划进度指标 m/月

表2 斜井施工月均进度统计及其对比 m/月

②按施工揭示的不同围岩级别长度占比计算得规范建议和计划月均进度指标,与施工月均指标进行对比情况见表2。鉴于Ⅲ加强级支护的上半断面要架设刚架,其工作量远大于Ⅲ级,大体是Ⅳ级支护工作量的70%,因此,Ⅲ加强级按加权内插法测算对应进度指标。

③从表2可见,1号、2号斜井实际月均进度指标分别为176.6,186.4 m,均不同程度地大幅高于规范建议进度指标的128.5,111.8 m;1号斜井实际月均进度指标与计划月进度180 m基本相同,2号斜井实际月均进度指标明显高于计划月进度165 m,且2号斜井的围岩明显比1号斜井差,可见2号斜井的中等断面软弱围岩施工及其管理水平相对更高。编制施组以设计围岩级别为基础,1号、2号斜井分别比调整实施性施组提前76,95 d,故施工天数与表2不完全闭合。

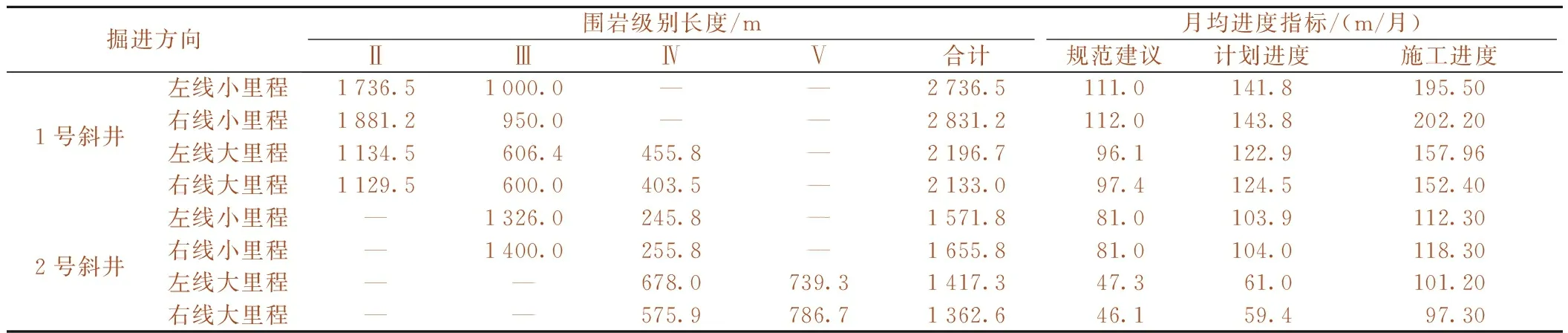

(3)斜井工区正洞实际施工月均进度统计及其对比如表3所示。

表3 斜井工区正洞施工月均进度统计及其对比

①1号、2号斜井正洞左、右线各方向揭示的围岩情况见表3。1号斜井完成工作量:左线正洞施工长度4 933.2 m(Ⅱ级2 871 m、Ⅲ级1 606.4 m、Ⅳ级455.8 m),右线正洞施工长度4 964.2 m(Ⅱ级3 010.7 m、Ⅲ级1 550 m、Ⅳ级403.5 m)。2号斜井完成工作量:左线正洞施工长度2 989.1 m(Ⅲ级1 326 m、Ⅳ级923.8 m、Ⅴ级739.3 m),右线正洞施工长度3 018.4 m(Ⅲ级1 400 m、Ⅳ级831.7 m、Ⅴ级786.7 m)。1号、2号斜井共完成左线正洞施工长度7 922.3 m,完成右线正洞施工长度7 982.6 m。

②按施工揭示的不同围岩级别长度占比计算得规范建议和计划月均进度指标,与施工月均指标进行对比情况见表3。

③从表3可见,1号、2号斜井正洞各开挖支护工作面的实际施工月均进度指标均显著高于规范建议和计划月均进度指标,分别是规范建议值的1.4~2.1倍、计划进度指标的1.1~1.7倍,尤其是在以软弱围岩为主的2号斜井正洞向大里程方向,实际施工月均进度指标更是分别达到规范建议和计划月均进度的2.1倍和1.7倍。

因斜井开工初期网电未接入、自发电施工,处于成本考虑,未全天候施工,导致斜井前3个月施工进度较缓慢;进入正洞初期的4个月火工品供应不及时造成正洞各工作面施工缓慢,甚至2号斜井向小里程方向的实际进度指标明显低于计划进度指标,此乃工区较大量不平衡储存火工品、尤其是起爆器材的诱因之一;受管理步距和各工作面均配置1台模板台车的制约,1号斜井以中硬岩为主的工作面每月开挖工天多在22~24 d,掣肘了施工能力的发挥,此系软岩为主的工作面几乎是规范建议和计划月均进度指标的2倍、中硬岩为主的工作面月均进度指标仅高出月均计划进度指标约40%的主要原因,从侧面反映了施工步距科学管控的重要性。

该工区按普通机械化水平配置,正洞各工作面多按普遍适用于多种围岩的超短台阶上台阶不停顿作业组织施工,当时国家的人口红利尚未到拐点,从表2的对比可见,该工法在合格施工人员充沛条件下的施工进度优势十分显著。

④1号、2号斜井的双联式通道布置,使斜井与正洞交叉口车辆转弯便利、环岛式运输方式形成,极大提升了隧道施工组织效率,为工区长期、稳定、远高于规范建议水平的施工进度指标的实现,提供了畅通的物流和高水平的施工通风支撑。

该工区于2012年12月9日略超计划完成开挖工作量,比实施性施组节约用时8.5月,且应建设单位要约,曾以接管出口施工标段斜井工作面的方式实施了施工增援,全施工期斜井井底未发生过无任何机械伤害事故发生。

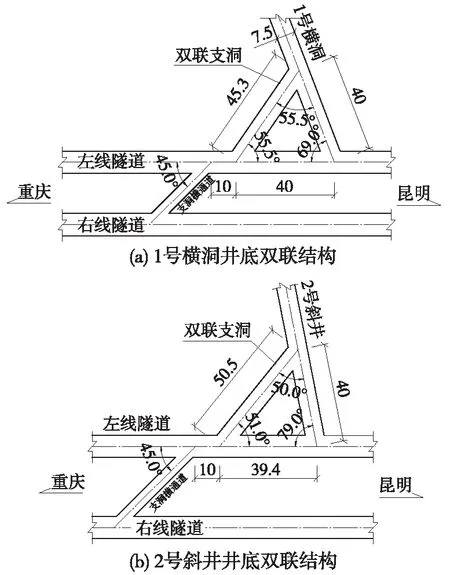

4 推广应用

新建渝昆高铁彝良隧道(L=24.8 km)和炳辉隧道(L=21.2 km),均为双洞双线特长铁路隧道,在图纸审查中,设计单位和审查部门采纳了井底双联布置意见,彝良和炳辉隧道双联式井底布置示意如图4、图5所示,该两座隧道开工不久,尚处于斜井井身施工阶段。

图4 彝良隧道双联布置示意(单位:m)

图5 炳辉隧道双联布置示意(单位:m)

双联式通道布置不仅适应于双线双修隧道,同样适应于单洞双线隧道,基于其显著的优点,建议设计和设计鉴定单位劢力推广并固化该模式;因交叉口双联式布置提高施工速度和优化隧道施工通风、变压器和空压机进洞、辅助坑道与正洞交叉口处正洞衬砌及时施工等方面的外溢效能十分显著,在抵扣措施成本后仍有大量结余,对作为临时工程的辅助坑道,施工企业不必拘泥于设计和规制约束,即便自费也可实施。

5 结论与建议

(1)辅助坑道双联式井底布置可实现运输车辆的便捷转弯并形成环岛式物流通道,有效破解辅助坑道与正洞交叉口的交通组织难题与机械伤害风险、提升辅助坑道运输能力。

(2)利用双联式井底布置,南吕梁山隧道1号、2号斜井施工正洞月均进度达到规范建议值的1.4~2.1倍,实现了隧道的快速施工。

(3)双联式井底布置在变压器和空压机进洞、交叉口正洞衬砌施工等方面也有诸多优势,其施工速度和外溢效能的增加,明显优于常规布置方式。

(4)双联式井底布置、盖雅变频通风机、缓冲风仓组合带来的施工通风效能十分显著,除第2阶段外,南吕梁山隧道1号、2号斜井施工期间通风效果好,据不完全统计,与常规通风方式相比成本降低约30%以上。

(5)特殊工况下,主联和副联互为替代关系,可有效降低因偶然事故拥堵导致整个物流系统停滞的风险。

(6)建议在渝昆铁路全线一、二级工期控制性斜井和横洞中全面推广双联式井底布置。